میلگرد 7131-فولاد سمانته 7131-تغییرات خواص مکانیکی و مغناطیسی کاربیدها

میلگرد 7131-فولاد آلیاژی 5920- تغییرات خواص مکانیکی و مغناطیسی کاربیدهای سمانته با افزایش زمان سینتر

میلگرد سمانته-فولاد 7131 – سمانتاسیون – گرد ۱/۷۱۳۱ – ۱/۵۹۲۰-فولاد سمانته

کاربرد میلگرد سمانته: مانند چرخ دنده های انواع اتومبیل و تراکتور و ماشین های سنگین. ، پیچ دنده گرد ، رینگ ها ، اجزا فرمان ، بلبرینگ ها و … . استفاده می گردد.

میلگرد 7131

فولاد های سمانته به دو دسته تقسیم می شوند: سمانته های نیکل دار و سمانته های غیر نیکل دار،. که فولاد 1/7131 از جمله فولاد های سمانته غیر نیکل دار می باشد.

در واقع اصطلاح سمانته یا سمانتاسیون به معنی سختکاری سطحی می باشد. که در واقع نوعی عملیات حرارتی هستند که سطح نمونه سخت می گردد .و مغز نمونه بدون تاثیر سختی می ماند. که در واقع می گوییم سطح سخت و مغز چقرمه (نرم) است. این فولاد ترکیب شیمیایی 16 MnCR5 که در دمای 880-980 درجه سانتی گراد کربن دهی می گردد. که در دمای780-820 سطح آن سخت می شود .و در دمای 150-200 درجه ی سانتی گراد، تمپر می شود. و سطح آن ماکزیمم (البته سایز های ریز) به 47HRC می رسد. از موارد کاربرد آن می توان به چرخ های دندانه دار و اجزاء فرمان اشاره نمود.

درصد کربن فولاد سمانته پایین و حداکثر3/.است.فولادهای سمانتاسیون علاوه بر کربن دارای عناصر آلیاژی دیگر نظیر: منگنز، سیلیسیم ، کرُم ، مولیبدن و نیکل می باشند.

و تحت عملیات حرارتی کربن دهی تولید می شوند . به دلیل درصد پایین کربن بعد از عملیات حرارتی سخت کاری سختی بالایی نخواهند داشت. اگر سطح فولاد با عملیات کربن دهی پرکربن شود سختی سطح بالا می رود .

حداکثر نفوذ کربن 2 میلیمتر زیر سطح خواهد بود. فولادهای سمانته سطحی سخت و مغزی نرم و چقرمه و مقاومت به سایش بالایی خواهند. داشت و در عین حال مقاومت به ضربه بالایی نیز دارند.فولادهای سمانته به دو دسته با استانداردهای مختلف تقسیم می شوند .

میلگرد 7131

تغییرات خواص مکانیکی و مغناطیسی کاربیدهای سمانته با افزایش زمان سینتر

تولید ابزارهای برشی امروزی، بدون استفاده از کاربیدهای سمانته به عنوان ماده اولیه ممکن و میسر نمی باشد. نیاز صنایع به ابزارهای برشی جدید با توانایی و کیفیت بالا جهت حصول نتایج اقتصادی بهتر. منجر به بهره گیری از فرآیندها و روش های پیشرفته مدرن در تولید و یا بهبود آنها گردید. در این پژوهش تلاش گردید با افزایش زمان فرآیند سینتر و براساس روش سینتر مجدد. خواص گوناگونی را جهت حصول دامنه های کاربردی متنوع بدست آورد. جهت بررسی موضوع، نمونه ای از استاندارد K با ترکیب (%92wt)WC. و (%2tw)TaC، و (%5wt)Co که برای ماشینکاری چدن ها بکارگیری می شود.

و همچنین نمونه ای دیگر از خانواده استاندارد P با ترکیب شیمیایی (%80wt)WC. (%5wt)Tac ،.و (%5wt)TiC و (%10wt)Co که برای ماشینکاری فولادها مناسب می باشد، انتخاب شدند. ساختار نمونه ها و مواد اولیه آنها توسط میکروسکوپ نوری و میکروسکوپ الکترونی وربشی مورد بررسی قرار گرفت. نمونه ها در زمان های 1 تا 10 ساعت و با یک شیب حرارتی یکنواخت تا درجه حرارت 5°± 1490 درون کروه. و تحت خلاء نسبی 10 به توان -2 torr سینتر شدند. در ادامه نمونه های سینتری جهت بررسی های فازی تحت آنالیز XRD قرار گرفتند. نتایج این آنالیز به کمک نرم افزار نشان داد. که نمونه مورد تهیه شامل فازهای عمده مطلوب می باشد.

میلگرد 7131

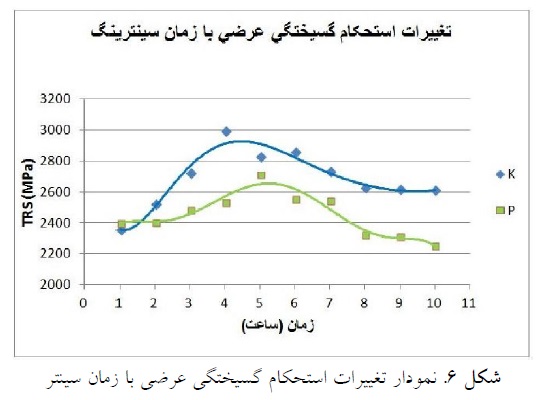

رفتار خواص مکانیکی با سنجش تغییرات سختی از 1698HV30 تا 1674HV30. برای نمونه های نوع K و از 1389HV30 تا 1347HV30 برای نمونه های نوع P کاهش یافت. که علت آن کاهش عیوب کریستالی و رشد دانه بود. استحکام گسیختگی عرض نمونه ها مورد بررسی قرار گرفت. که با افزایش زمان سینتر تا 4 ساعت به علت. از بین رفتن مراکز جوانه زنی ترک این پارامتر برای نمونه K به 2991MPa. و برای نمونه نوع P به 2710MPa افزایش داشت.

و پس از آن با افزایش زمان سینتر تا 10 ساعت. به علت. غالب شدن پدیده رشد دانه این مقادیر برای نمونه های نوع K و P. به ترتیب به 2610MPa و 2250MPa کاهش یافتند. این رفتار با سنجش اندازه گیری اشباع مغناطیسی و نیروی پسماند زدای مغناطیسی بیانگر تغییراتی در ریزساختار اولیه. و هم جهت با تغییرات تافنس می باشد. که این امر منجر به بهبود خواص براده برداری ابزار برای قطعات ریختگی می گردد. بررسی دانسیته نمونه ها نیز تغییرات محسوسی را نشان نمی داد.

کاربیدهای سمانته محدوده ای از آلیاژهای خیلی سخت، دیرگداز و مقاوم به سایش را تشکیل می دهند. که به دلیل خواص منحصر به فرد، دارای کاربرد بسیار وسیع و گسترده ای در ابزارهای برشی هستند. این ترکیبات اصولاً از تجمع ذرات کاربیدهای فلزی دیرگداز با سختی بالا. در یک زمینه اتصال دهنده فلزی تشکیل می شوند. حصول خواص مهمی مانند حفظ استحکام و سختی در درجه حرارت های بالای ماشینکاری. تافنس مناسب و مقاومت به سایش زیاد. از عوامل درخواستی، مورد نیاز یک ابزار برشی مطلوب می باشند.

میلگرد 7131

یکی از معمولی ترین و پر مصرف ترین ابزارها، کاربیدهای سمانته بر پایه کاربیدهای تنگستن می باشد. که به روش متالورژی پودر بدست می آید. این ترکیب به علت سختی بالا دارای مقاومت به سایش خوبی بود. ضمن آن که ضریب انبساط حرارتی پایین آن قابل توجه می باشد. خاصیت تر شوندگی خوب این کاربید توسط کبالت سبب می شود تا محصولی با چقرمگی بهبود یابد و به دست آید. به علت وجود این خاصیت عالی در کبالت نسبت به سایر فلزات، چسبندگی و خواص مکانیکی خوبی وجود خواهد داشت. فلز کبالت گران، کمیاب و دارای منابع محدود می باشد.

ولی خواصی که این عنصر در حین عملیات تولید کاربید سمانته به عنوان فاز مایع اولیه می نماید. باعث محدودیت در جایگزینی آن میشود. در سالهای اخیر تحقیقات گسترده ای به منظور بهبود خواص مکانیکی و مغناطیسی با استفاده از مواد و ترکیبات جدید. و یا انجام تغییر در پارامترهای تولید صورت میپذیرد. تا اینکه افزایش طول عمر باعث حصول صرفه اقتصادی در فرآیندهای ماشینکاری گردند.

ریزش و چسبندگی براده ها به ابزار و یا حتی قطعه کار در اثر ایجاد خاصیت مغناطیسی. بین براده و ابزار از آن جهت اهمیت دارد. که منطقه براده برداری ابزار همواره تمیز و عاری از مانع بماند. این امر باعث عمر طولانی تر ابزار میگردد و همچنین کیفیت براده برداری را در حد مطلوب نگه خواهد داشت. بر این اساس، در این تحقیق اثر زمان سینتر بر اندازه دانه، سختی، چقرمگی. اشباع مغناطیسی و نیروی پسماند زدای مغناطیسی مورد بررسی قرار گرفت.

میلگرد 7131

طبق تعریف و بطور قراردادی، مواد سخت جامداتی با سختی 10 – 8 در مقیاس موس هستند. معمولاً مواد سخت متعارف به صورت ترکیباتی با پیوندهای فلزی نظیر (TiN و یا WC). یونی (Al2O3)، یا کووالانسی نظیر (الماس ، Si3N4) تقسیم بندی می شوند. اغلب عناصر تشکیل کاربیدها و نیتریدهای گوناگون با ساختار فیزیکی – شیمیایی و خواص کاربردی متفاوت می دهند. از میان این عناصر فقط آنهایی که بصورت بین نشین و کووالانت ترکیبات مذکور را ایجاد می نمایند. دارای مشخصه های دیرگدازی و سختی بالا می باشند.

این چنین موادی شامل کاربیدها و نیتریدهای نه عنصر از گروه های چهار، پنج و شش جدول تناوبی می شوند. که در دوره های چهارم، پنجم و ششم قرار میگیرند. همچنین کاربیدها و نیتریدهای بور و سیلیسیم و نیترید آلومینیوم نیز دارای چنین خاصیتی می باشند. از این بابت است که این کاربیدها و نیتریدها در ساخت ابزارهای برشی استفاده فراوان دارند.

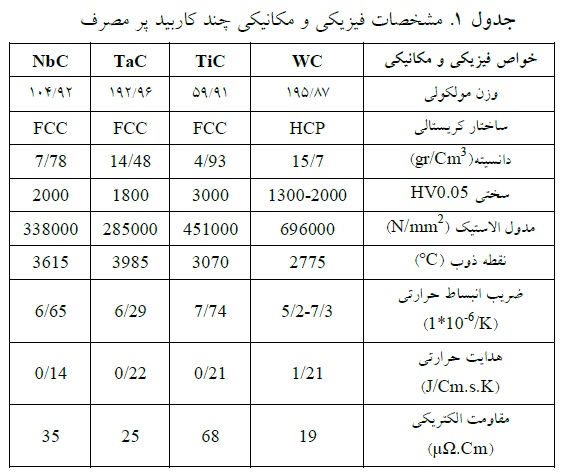

کاربیدهای مورد بحث دارای سختی بالا، مدول الاستیک زیاد. نقطه ذوب بالا، خصوصیات فلزی خوب (هدایت حرارتی و هدایت الکتریکی خوب). و مقاومت زیاد به واکنش شیمیایی می باشند و تمایل زیادی به آلیاژسازی با ترکیباتی از آهن را دارند. برخی از مشخصه های فیزیکی و مکانیکی چند کاربید پر مصرف در این صنعت در جدول (1) نمایان است.

میلگرد 7131

کاربید تنگستن به دلیل برخی از ویژگی ها، بخش قابل توجهی. از ذرات سخت را در ساخت کاربیدهای سمانته. به عنوان ابزار براده برداری به خود اختصاص می دهند. ساختمان کریستالی کاربید تنگستن هگزاگونال می باشد. کاربیدهای دیگر بطور قابل ملاحظه ای در کاربید تنگستن قابلیت حل شدن ندارند. ولی ترکیب های کاربید تیتانیم. کاربید تنتال و کاربید نیوبیم نسبت قابل توجهی کاربید تنگستن را درون خود حل می نمایند. ترکیب شیمیایی، اندازه و شکل دانه های فازهای گوناگون و فرآیند عملیاتی آنها. خواص یک کاربید سمانته را کنترل می کنند. مشخصات و خصوصیات کلی به اندازه ذرات اولیه، انرژی و زمان عملیات آسیاب و شرایط فرآیند سینتر. مانند درجه حرارت، زمان و اتمسفر محیط وابسته هستند.

کبالت با نسبت 5 تا 20 درصد وزنی با مجموعه ای از کاربیدهای اشاره شده. تشکیل دهنده این خانواده از سرمت ها می باشد. فلز مذکور دارای ویژگی هایی از قبیل قابلیت ترکنندگی کاربید توسط فاز مذاب فلزی بوجود آمده، عدم تشکیل کاربید. پایین بودن حلالیت کاربید در فاز مذاب فلزی، مقاومت بالای اکسیداسیون فلزی. و انطباق ضرایب انبساط حرارتی فلز و کاربید می باشد. محصول به دست آمده دارای خواص مکانیکی خوب، هدایت حرارتی بالا، نقطه ذوب بالا. نداشتن استحاله فازی در شرایط کاری تعریف شده، عدم واکنش شیمیایی. مقاومت در برابر اکسیداسیون و تغییر خواص براساس نیاز می باشند.

میلگرد 7131

هدف از انجام تحقیق حاضر گسترش دامنه کاربرد ابزارهای نوع K و P. برای براده برداری از چدن و فولاد با محدوده سختی وسیع تر بود.

نحوه آزمایش

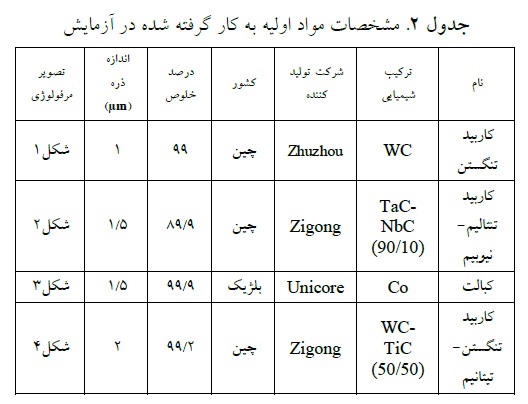

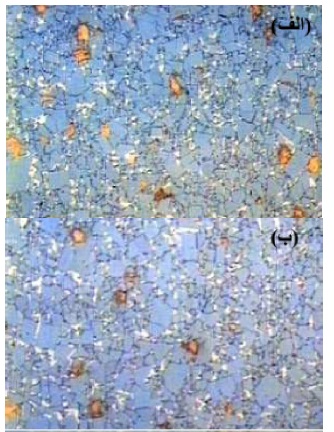

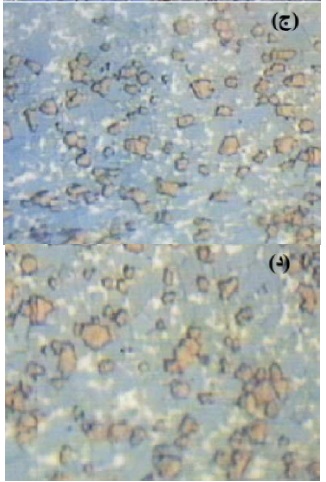

فرآیند بکار گرفته شده در تهیه این ابزارها متالورژی پودر می باشد. مواد اولیه به شکل پودر و مطابق با جدول (2) و مورفولوژی نشان داده شده. در شکل (1) از شرکت های معتبر در صنعت تهیه شده اند.

برای حصول نتیجه گیری بهتر تلاش شد. تا سه پارامتر درصد خلوص، اندازه ذره پودر و مورفولوژی ذارت تا حد ممکن به هم نزدیک باشند. نمونه K با ترکیب شیمیایی (%92wt)WC، و (%2wt)TaC و (%6wt)Co. و نمونه P با ترکیب شیمیایی (%80wt)WC و (%5wt)TaC و (%5wt)TiC و (%10wt)Co. به تعداد 10 عدد از هر یک در برنامه تهیه نمونه قرار گرفت. مورفولوژی پودرها نیز پارامتری متأثر از فرآیند ساخت آنها می باشد. همانطور که ملاحظه می شود. ذرات پودر به لحاظ اندازه، شکل و میزان پراکندگی از یکنواختی قابل ملاحظه ای برخوردار می باشند.

مواد اولیه در یک آسیاب افقی به مدت 12 ساعت. توسط گلوله هایی به قطر 6 تا 8 میلی متر از جنس کاربید سمانته. با سرعت دورانی 250rpm و نسبت گلوله به پودر 3 به 1 آسیاب شدند. مخلوط پودر تهیه شده. توسط یک پرس مکانیکی از نوع هیدرولیکی با مکانیزم نیروی دو جهته درون قالبی به شکل مکعب مستطیل. و به ابعاد 23/5 * 7/4*6/2 میلیمتر با فشار 400 مگاپاسکال پرس گردیدند. هر 10 نمونه پرس شده با شرایط یکسان تهیه شدند تا در بررسی تأثیر زمان تعداد متغیرها کاهش پیدا کند. فرآیند سینتر توسط یک کوره الکتریکی و در دمای 5± 1490 درجه سانتی گراد. در محیط خلاء نسبی 10 به توان منفی 2 torr و زمان متوالی 1 تا 10 ساعت انجام پذیرفت. و سپس نمونه ها تحت اتمسفر گاز هلیوم با خلوص 99/99% بصورت کنترلی تا دمای محیط خنک شدند.

میلگرد 7131

جهت ایجاد خلاء نسبی در کوره سینتر از ذوب پمپ Rorary و Mechanical Booster بطور سری استفاده شد. سپس نمونه ها قبل از انجام آزمایش های مورد نظر. توسط یک دستگاه سنگ مغناطیسی تخت به ابعاد نهایی 20*6*5 میلیمتر سنگ زنی شدند. انجام آزمون ها با تست های غیر مخرب شروع و با تست های تخریبی خاتمه یافت. بنابراین ابتدا آزمون های تعیین دانسیته، اندازه گیری اشباع مغناطیسی. و اندازه نیروی پسماند زدای مغناطیسی انجام پذیرفت. و پس از آن آزمون های اندازه گیری گسیختگی عرضی (TRS). سختی سنجی و متالوگرافی انجام شد.

دانسیته نمونه ها براساس استاندارد ISO 3369 اندازه گیری گردید. در این آزمون از ترازوی دیجیتالی آزمایشگاهی مدل GR300 شاخت شرکت AND ژاپن با دقت 0.1mg استفاده گردید. میزان اشباع مغناطیسی و نیروی پسماندزدای مغناطیسی به ترتیب مطابق با استانداردهای ASTM 342 و ISO3326 اندازه گیری شد. دستگاه های مورد استفاده شامل SETARAM و FORSTER بودند. آزمون مخرب استحکام گسیختگی عرضی (TRS) مطابق با اساندارد ISO 3327 و با دستگاه PHILIPS انجام گرفت. به کمک دستگاه سختی سنج، میزان سختی نمونه ها در مقیاس HV30 مطابق با استاندارد ISO 3878. توسط دستگاه WOLPERT اندازه گیری گردید. همچنین نمونه ها مورد تجزیه و تحلیل متالوگرافی قرار گرفتند. تا ساختار میکروسکوپی آنها و همچنین وضعیت تخلخل بر اساس استاندارد ISO 4505 مورد بررسی و مقایسه قرار گیرند.

این کار به کمک دستگاه میکروسکوپ نوری ZEISS انجام پذیرفت. آزمون دیگری که بر روی نمونه مربوط به زمان 10 ساعت انجام گردید. آزمون پراش اشعه ایکس بود که بوسیله دستگاه تفرق اشعه ایکس PHILIPS مدل PW3710. با ولتاژ 40KV و جریان 30mA، مجهز به تیوب آند کبالتی (λ=1.789010°A)، Size= 0.02 Step و0.55 = (Time/step). و محدوده زاویه تابش 120 – 5 درجه انجام پذیرفت.

نتایج و بحث

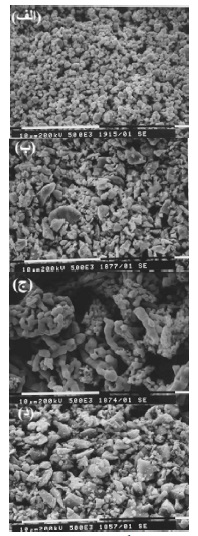

نمونه های مربوط به ساعت دهم عملیات سینترینگ برای انجام آنالیز فازی پراش اشعه ایکس (XRD) انتخاب شدند. این انتخاب بدان جهت انجام پذیرفت. تا از عدم بوجود شکل گیری فازهای نامطلوب ناشی از ترکیبات جدید. و همچنین از تحت کنترل بودن اتمسفر کوره اطمینان حاصل شود. همانطور که از شکل (2) می توان ملاحظه نمود. در نمودار تفرق اشعه ایکس فازهای مورد ردیابی WC،TaC و TiC می باشند. و پیک مربوط به کبالت مشاهده نمی شود. که دلیل آنرا می توان به شدت جذب پایین این عنصر نسبت داد. در جدول (3) ضریب جذبی ترکیبات مورد نظر جهت مقایسه ارائه گردید. همچنین حداکثر شدت پیک مربوط به ترکیب WC است. که فاز اصلی و فاز فرعی را ترکیب TaC تشکیل می دهد.

علاوه بر این در نمودارهای شکل (2) ناخالصی ها و ترکیبات نامطلوب نظیر فاز η. در خانواده کاربیدهای سمانته نیز مشاهده نمی شود. این عدم مشاهده مؤید ثبات ترکیب شیمیایی محصول در زمان و شرایط سینترینگ و کنترل اتمسفر کوره می باشد. در رابطه با پیک های مربوط به ترکیب TaC در مقایسه با کارت مرجع این ترکیب مقداری جابجایی پیک. به سمت زوایای کوچک تر را شاهد هستیم. که علت آن انحلال جزئی کاربید تنگستن در کاربید تنتالیم می باشد. با انجام این انحلال پارامتر شبکه کاربید تنتالیم بزرگ تر میشود که در نتیجه طبق قانون براگ یعنی λ=2dSinθ. محل پیک مربوطه به زوایای کوچکتر جابجا می شود.

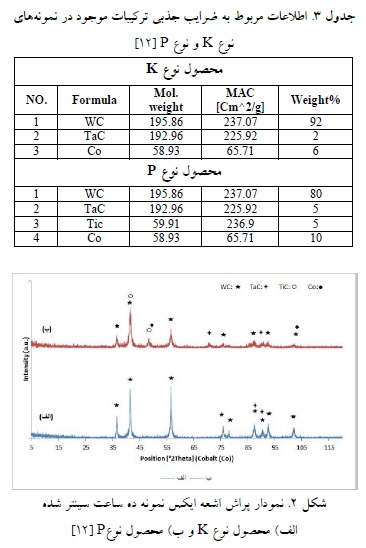

در شکل (3) ریزساختار نمونه متالوگرافی شده نشان داده شده است. نمونه ها با محلول Murakami اچ شده اند. مطابق این شکل نمونه دارای ذرات کاربید تنگستن و تنتالیم می باشد. که بوسیله زمینه کبالتی در کنار یکدیگر قرار گرفته اند.

میلگرد 7131

شکل 3. ریزساختار نمونه های سینتر شده الف) نمونه K یک ساعت سینتر شده. ب) نمونه K ده ساعت سینتر شده ج) نمونه P یک ساعت سینتر شده. د) نمونه P ده ساعت سینتر شده. (دانه های آبی رنگ کاربید تنگستن، زرد رنگ کاربید تنتالیم و کاربید تیتانیوم و سفید رنگ زمینه کبالتی می باشند. بزرگنمایی :X1500)

میلگرد 7131

همانطور که ملاحظه می شود علی رغم زمان ده ساعته سینترینگ ذرات کاربید مورفولوژی خود را حفظ نموده. و همچنین این ذرات بخوبی توسط فلز کبالت به یکدیگر متصل شده اند. که نشان از قابلیت ترشوندگی بالای ذرات کاربیدی توسط مذاب این فلز به هنگام انجام سینترینگ در فاز مایع دارد. در بررسی به عمل آمده وجود تخلخل مشاهده نگردید. همانطور که مشاهده ممی شود، با افزایش زمان سینتر، رشد دانه ها اجتناب ناپذیر می باشد.

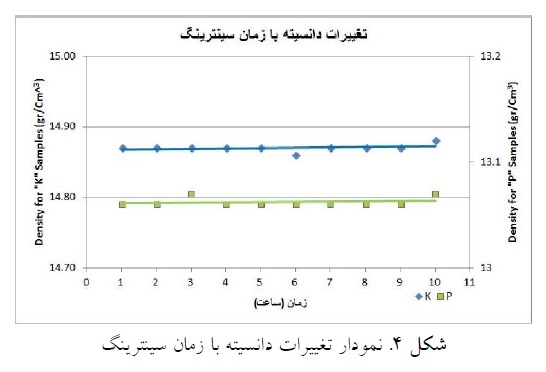

اندازه گیری دانسیته جهت تشخیص چگونگی و کیفیت فرآیند سینتر یکی از روش های غیر مخرب و سریع می باشد. همچنین ثبات دانسیته نشان از عدم هر گونه تغییر شیمیایی و یا فازی در ساختار می باشد. وجود فازهای نامطلوب در این گروه از کاربیدهای سمانته مانند کربن آزاد و تخلخل. می تواند نوسان چشمگیری را در دانسیته بوجود آورد. بنابراین با توجه به شکل (4) که رفتار با ثبات و بدون نوسانی را برای دانسیته نشان می دهد. می توان این نتیجه را گرفت که ساختار نمونه ها بدون تغییر بوده. که البته بررسی ساختاری نیز این مطلب را تایید می نماید.

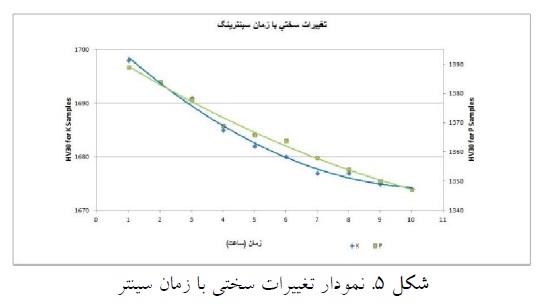

اندازه گیری سختی نمونه ها نشان داده است که با افزایش زمان. میزان سختی با یک شیب ملایم کاهش یافته و به تدریج از نرخ کاهش کاسته می شود. در کاربیدهای سمانته رشد دانه بطور قابل توجهی بر نتایج نهایی تأثیر گذار می باشد. کاهش عیوب کریستالی در اثر اعمال این فرآیند را نیز نباید از نظر دور داشت. این رفتار را در شکل (5) می توان ملاحظه نمود.

از آنجاییکه اندازه گیری استحکام کششی کاربیدهای سمانته نتایج قابل اطمینانی را ارایه نمی نماید. از نتایج آزمون گسیختگی عرضی (TRS) در این مطالعه استفاده شده است. میزان تغییرات استحکام گسیختگی عرضی در نمونه ها بر خلاف سختی می باشد. شکل (6) شیب مثبتی را تا زمان چهار ساعت سینترینگ برای این پارامتر نشان می دهد.

این پدیده را می توان به مکانیزم کاهش عیوب بوجود آمده. حین فرآیند (سنتز پودرها، آسیاب مخلوط پودری و پرس نمونه ها). در اثر دمای بالای سینتر و داشتن زمان کافی در مراحل مختلف این فرآیند نسبت داد. که در نتیجه آن مراکز جوانه زنی و رشد ترک در این ماده ترد تا حد زیادی از بین رفت. و متعاقب آن افزایش استحکام شکست مشاهده می شود. همچنین رشد دانه ها در اثر اعمال حرارت در زمان باندازه کافی برای انجام فرآیند سینتر. را نباید از نظر دور داشت. پس از گذر از ساعت چهارم فرآیند سینترینگ، افت استحکام مشهود می باشد. علت این پدیده را می توان غالب شدن مکانیزم رشد دانه به مکانیزم کاهش عیوب ساختاری نسبت داد.

میلگرد 7131

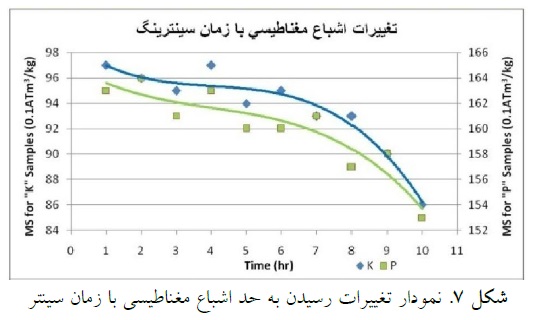

در شکل (7) تغییرات میزان اشباع مغناطیسی نسبت به زمان صرف شده برای سینتر ملاحظه می شود. از آنجاییکه فلز زمینه کبالت می باشد و این فلز به لحاظ خواص فیزیکی فرو مغناطیس محسوب می شود. لذا میزان اشباع مغناطیسی ترکیب مورد نظر به شدت به میزان وجود آن در ترکیب اولیه و زمینه بستگی دارد. فرومغناطیس بودن کبالت در این مواد امکان انجام تست های غیر مخرب. را برای بررسی کیفی چنین کامپوزیت هایی فراهم می آورد. با افزایش زمان سینتر درصدی از این فلز در فاز کاربید بصورت محلول در آمده. و از میزان حد اشباع مغناطیسی محصول کاسته می شود.

از طرف دیگر با افزایش زمان سینتر شاهد رشد دانه ها نیز هستیم. که خود سبب کاهش میدان مغناطیسی باقیمانده در نمونه ها می شود. این روند در شرایط دمایی مورد ذکر تا حدود سه ساعت انجام فرآیند سینتر. افت قابل توجهی از خود نشان می دهد. و پس از آن تا ساعت هفتم تقریباً بدون تغییر باقی می ماند.

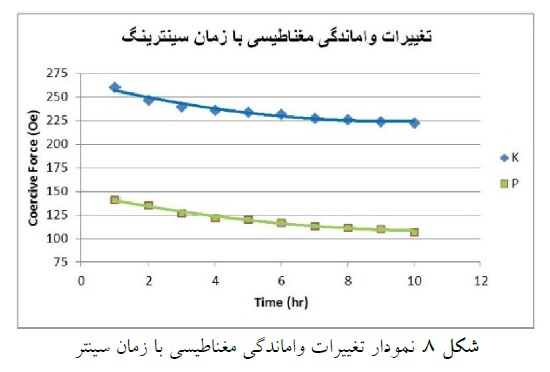

پس از به اشباع رسیدن نمونه ها با قرار دادن آنها در میدان مغناطیسی. شدت میدان لازم برای از بین بری کامل میدان مغناطیسی باقیمانده در نمونه ها تحت بررسی قرار گرفت شکل (8). مشخص شد با افزایش زمان سینتر تا سه ساعت میزان افت در میدان مغناطیسی لازم. برای از بین بری میدان مغناطیسی آهسته می شود. این پدیده را می توان به رشد دانه ها در اثر افزایش زمان سینتر نسبت داد. میزان تغییرات مشخصه های اشباع مغناطیسی و واماندگی مغناطیسی ترکیب مورد بحث. تا ساعت سوم سینترینگ افت نسبی داشته. و از آن به بعد تا حدود ساعت ششم از تغییرات بسیار آهسته ای برخوردار می باشد. ولی احتمالا پس از زمان های مورد بررسی، ایجاد فازهای نامطلوب در زمینه اجتناب ناپذیر بوده. و تغییرات نامطلوب کلیه خواص مورد بررسی مشاهده خواهد شد.

نتیجه گیری

1- با افزایش زمان سینتر انحلال کاربید تنگستن در کاربیدهای دیگر مانند تنتالیم یا تیتانیوم صورت پذیرفت.

2. در فرآیند مورد بکارگیری، دانسیته هر دو محصول بواسطه بوجود نیامدن فازهای جدید تحت کنترل قرار داشت.

3. رشد دانه ها با افزایش زمان سینتر در هر دو نوع محصول بطور نسبی مشهود بود.

4. افزایش زمان سینتر موجب کاهش سختی در هر دو نوع محصول با روندی مشابه و بواسطه افزایش اندازه دانه شد.

5. اعمال زمان سینتر از چهار تا پنج ساعت بر روی هر دو نوع محصول موجب افزایش استحکام گسیختگی عرضی. بواسطه کم شدن مراکز جوانه زنی ترک شد.

6. کاهش مشخصه های مغناطیسی یعنی میزان اشباع مغناطیسی و نیروی پسماند زدایی مغناطیسی. با افزایش زمان سینتر برای هر دو نع محصول مشاهده گردید.

7. با توجه به نتایج مورد حاصل زمان سینتر مطلوب برای هر دو ترکیب. تحت شرایط مورد مطرح جهت استفاده در شرایط سخت ماشینکاری، حدود سه ساعت توصیه می گردد.

فرهاد ادیب پور، حسن کربالایی اکبر و سید عدلی طیبی فرد، پژوهشگاه مواد و انرژی -شرکت شتاب کار

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر