تراشکاری فولاد AISI 304-گرد استنلس استیل 304-فروش استیل 304-قیمت استیل 304

تأثیر نوع روان کاری بر دما و سایش ابزار در تراشکاری فولاد AISI 304

تراشکاری فولاد AISI 304

چکیده

یکی از راه های کاهش دمای ناحیه برش، استفاده از خنک کار مناسب است. خنک کارهای رایج، علاوه بر اثر نامطلوب بر سلامتی اپراتور، باعث آلودگی محیط زیست نیز می شوند. به این دلیل، علاقه به ماشین کاری خشک یا روش های خنک کاری سبز در سال های اخیر افزایش زیادی پیدا کرد. یکی از روش های خنک کاری سبز، خنک کاری تبریدی است. که در آن، معمولاً از نیتروژن مایع به عنوان خنک کار در فرایند براده برداری استفاده می شود. در این مقاله، اثر خنک کاری تبریدی به وسیله نیروژن مایع بر دما و سایش ابزار برشی. در فرایند تراشکاری فولاد زنگ نزن آستنیتی 304 مورد بررسی قرار گرفت.

از بین روش های مختلف خنک کاری تبریدی، روش پاششی به علت تأثیر مستقیم بر ناحیه برش، انتخاب گردید. ماشین کاری با روش های خنک کاری تبریدی و معمولی و همچنین ماشین کاری خشک انجام پذیرفت. مقایسه نتایج مورد حاصل نشان می دهد که تراش کاری تبریدی استیل 304 در مقایسه با تراشکاری خشک و معمولی. دما را به ترتیب 83 و 67 درصد و سایش در سطح آزاد ابزار را به ترتیب تا 75 و 53 درصد کاهش می دهد. آنالیز واریانس نشان داد که سرعت برشی نسبت به نرخ پیشروی تأثیر بسیار بیشتری بر دما و سایش ابزار دارد. افزایش سرعت برشی در تمام حالت های روان کاری باعث افزایش دما و سایش ابزار گردید.

مقدمه

موقعیت در عملیات براده برداری به انتخاب مناسب ابزار از لحاظ جنس، شکل هندسی و پوشش بستگی دارد. مواد زیادی با ویژگی ها و قابلیت های متفاوت به عنوان جنس ابزار مورد استفاده قرار گرفت.. از مهم ترین این موارد می توان فولاد تندبر، کاربایدها، سرامیک ها، نیترید بور مکعبی و الماس ها را نام برد. ویژگی های ابزار مستقیماً بر قابلیت تولید اثر گذار است. سختی زیاد، مقاومت در برابر سایش و خوردگی، چقرمگی زیاد، سختی زیاد در دمای بالا. مقاومت در برابر تغییر شکل، پایداری شیمیایی، خواص حرارتی مناسب و ضریب کشسانی و صافی سطح بالا از ویژگی های یک ابزار مناسب است. تمامی این خصوصیات در یک ابزار به طور همزمان نمایان نمی شود.

برای مثال، سختی و چقرمگی معمولاً با یکدیگر در تضاد هستند. با توجه به نیاز صنعت به براده برداری از مواد جدید با خواص ویژه و رشد روز افزون تکنولوژی ساخت. این گونه مواد، شرایط عملکردی ابزارهای برشی بهبود یابد کارایی ابزار را می توان پوشش دهی و استفاده از خنک کار مناسب افزایش داد. حرارت ایجاد شده در ناحیه برش، ناشی از تغییر شکل پلاستیک مواد هنگام تشکیل براده، اصطکاک بین ابزار-براده و ابزار-قطعه کار است.

تراشکاری فولاد AISI 304

ماکزیمم دما معمولاً در سطح تماس ابزار و براده روی سطح براده و نزدیک به لبه برنده اصلی ایجاد می شود. حرارت ایجاد شده در عملیات ماشین کاری، توسط قطعه کار، ابزار، براده و سیال برش دفع می شود. از آنجا که دما عامل اصلی مؤثر بر عمر ابزار است. یک روان کار مناسب می تواند از طریق کاهش دمای ناحیه برش، کارآیی و عمر ابزار را افزایش دهد.

خنک کارهای معمولی علاوه بر ایجاد مشکلات پوستی و تنفسی برای اپراتور. و عدم توانایی نفوذ مؤثر در ناحیه تماس ابزار-براده، یک منبع بزرگ آلودگی محسوب می شود. که به علت قوانین سخت گیرانه زیست محیطی، هزینه دفع بالایی دارد. امروزه به دلیل عوارض جانبی خنک کاری معمولی (ماشین کاری تر)، علاقه به ماشین کاری خشک یعنی براده برداری. بدون استفاده از سیال برشی و مهمتر از آن، استفاده از روش های خنک کاری سبز نظیر خنک کاری تبریدی افزایش یافته است. خنک کاری تبریدی فرایندی است که در آن از نیتروژن مایع به عنوان خنک کننده در عملیات ماشین کاری استفاده می شود.

ونگوپال و همکاران عمر ابزار و دمای ناحیه برش را در تراش کاری آلیاژ تیتانیوم Ti6A14V. در حالت های ماشین کاری تبریدی، خشک و معمولی مورد بررسی قرار دادند. سرعت برش مورد استفاده آنها 100,85,70 متر بر دقیقه. عمق برش 2 میلی متر، نرخ پیشروی 0.2 میلی متر بر دور و ابزار از نوع کاربایدی بدون پوشش بود. آنها از روش خنک کاری تبریدی پاششی و دو نازل برای پاشش همزمان نیتروژن روی سطح آزاد و براده ابزار برشی استفاده کردند.

تراشکاری فولاد AISI 304

و دلیل افزایش عمر ابزار در ماشین کاری تبریدی نسبت به ماشین کاری خشک و معمولی. را کاهش چسبندگی بین سطوح و کاهش سایش به دلیل کنترل دمای ناحیه برش بیان کردند. وانگ و همکاران در تراشکاری آلیاژهای تانتالیوم به بررسی سایش ابزار در دو حالت ماشین کاری تبریدی و خشک پرداختند.

آنها بیان کردن که خنک کاری تبریدی به طور چشم گیری سایش ابزار را کاهش و عمر ابزار را افزایش می دهد. افزایش 300 درصدی عمر ابزار و کاهش 70 درصدی ارتفاع آستانه فرسایش توسط آنها گزارش گردید. چودهاری و کالیان تأثیر سرعت برشی، نرخ پیشروی و عمق برش را بر سایش ابزار. در تراش کاری فولاد زنگ نزن SS 202 مورد بررسی قرار دادند.

آنها با استفاده از نیتروژن مایع به عنوان خنک کننده نتیجه گرفتند. که خنک کاری تبریدی باعث کاهش 37 درصدی ارتفاع کارباید. در تراش کاری آلیاژ تیتانیوم Ti6A14V تحت تأثیر خنک کاری معمولی و تبریدی پرداختند. نتایج حاصل از تحقیق آنها نشان داد که خنک کاری تبریدی باعث کاهش 61 تا 66 درصدی دمای برش و کاهش 27 تا 39 درصدی. سایش ابزار نسبت به خنک کاری معمولی می شود.

آنها کنترل مکانیزم های سایش از طریق کاهش دمای منطقه ماشین کاری و کاهش چسبندگی. بین ابزار و براده و بین ابزار و قطعه کار را عامل کاهش ارتفاع آستانه فرسایش دانستند. سانیل و همکاران در تراش کاری فولاد زنگ نزن en 20. به بررسی تأثیر سرعت برشی بر سایش ابزار در دو حالت ماشین کاری تبریدی و معمولی پرداختند.

سرعت برش مورد استفاده آنها 200,160,125 متر بر دقیقه، و ابزار از نوع کاربایدی پوشش دار بود. آنها کاهش دمای ابزار و قطعه کار، کاهش ضریب اصطکاک، افزایش میزان سختی ابزار برش، کاهش نرم شدن حرارتی. بهتر شدن سلامت لبه برش و کاهش نرخ سایش ابزار را دلایل افزایش عمر ابزار گزارش کردند. گوپتا و همکاران در تراشکاری فولاد AISI 1040 با ابزار تنگستن کارباید به صورت تجربی نشان دادند. که فرآیند ماشین کاری تبریدی در مقایسه با ماشین کاری خشک باعث کاهش 55 تا 65 درصدی سایش ابزار می شود. و دمای برش را 93.5 درصد کاهش می دهد.

آنها دلیل کاهش ارتفاع آستانه فرسایش و عمق گودال فرسایش را کنترل مکانیزم های سایش وابسته به دما بیان کردند. سان و همکاران به بررسی قابلیت ماشینکاری آلیاژ تیتانیوم Ti-5553 در حالت تراش کاری در حالت تبریدی. در مقایسه با تراشکاری معمولی و روان کاری کمینه پرداختند. بهبود کیفیت سطح، افزایش عمر ابزار و کاهش نیروی برش در حالت تبریدی توسط آنها گزارش شده است. آنها علت بهبود عمر ابزار را کاهش چسبندگی بین سطوح در فرایند خنک کاری تبریدی بیان کردند.

لی و همکاران از نیتروژن مایع به عنوان خنک کننده، به منظور بررسی میزان تأثیر آن بر سایش ابزار. در فرزکاری آلیاژ تیتانیوم Ti6A14V استفاده کردند. در این تحقیق از دو نوع پوشش ابزار یعنی پوشش نرم و پوشش سخت برای انجام آزمایش ها استفاده شد. آنها به این نتیجه رسیدند که استفاده از خنک کاری تبریدی باعث افزایش عمر ابزار به میزان 50 تا 90 درصد در ابزار. با پوشش نرم و 50 تا 55 درصد در ابزار با پوشش سخت می شود.

در این مقاله، اثر خنک کاری در حالت های مختلف یعنی تبریدی، معمولی (تر) و خشک (بدون استفاده از سیال برشی). در تراشکاری فولاد 304 بر دما و سایر ابزار در سرعت های برشی 314,219,111,55 متر بر دقیقه. نرخ های پیشروی 0.2 و 0.4 میلی متر بر دور و عمق برش 1 میلی متر با ابزار کاربایدی مورد بررسی قرار گرفته است. بررسی سابقه فرایند خنک کاری تبریدی نشان می دهد. که مقایسه دمای برش و سایش ابزار در فرایندهای خنک کاری تبریدی و خشک برای تراش کاری فولاد زنگ نزن آستنیتی 304 انجام نشده است.

فولاد 304 علی رغم کاربرد زیاد در صنایع مختلف، در حالت خشک قابلیت ماشین کاری پایینی دارد. نتایج به دست آمده نشان دهنده کارایی روش خنک کاری تبریدی در کاهش دما و سایش ابزار برشی. نسبت به تراش کاری خشک و معمولی است. برای توضیح بهتر مشاهدات تجربی، از آنالیز واریانس و تصاویر میکروسکوپ الکترونی روبشی نیز استفاده شده است. استفاده از آنالیز تصاویر میکروسکوپ الکترونی روبشی برای مقایسه این سه روش خنک کاری در ماشین کاری فولاد 304 قبلاً انجام نشده است.

خنک کاری تبریدی

فرایندهای ماشین کاری را از لحاظ استفاده از روانکار می توان به ماشین کاری معمولی، خشک و سبز تقسیم بندی نمود. در ماشین کاری سبز از روانکارهایی استفاده می شود که آلودگی زیست محیطی ندارند. روش های ماشین کاری سبز شامل خنک کاری تبریدی، روان کاری کمینه و خنک کاری با هوای متراکم است. خنک کاری تبریدی فرایندی است که در آن، از گازهایی که دارای قدرت خنک کنندگی بسیار بالا هستند. به عنوان خنک کار در عملیات براده برداری استفاده می شود. استفاده از نیتروژن مایع در خنک کاری تبریدی رایج تر از سایر عناصر است.

نیتروژن گازی بی بو، بی رنگ، بی مزه و غیر سمی است. نیتروژن مایع علاوه بر نداشتن عیوب روانکارهای رایج مثل ایجاد مشکلات پوستی، آلودگی محیط زیست و تولید بخارهای سمی. دارای قدرت خنک کنندگی بسیار بالا است. و نیتروژن مایع با جذب حرارت تولیدی در ناحیه برش، به سرعت بخار میشود. و لایه ای از روانکار در ناحیه تماس ابزار و براده شکل می دهد. نیتروژن مایع به عنوان خنک کار سازگار با محیط زیست، بعد از جذب حرارت در ناحیه ی برش. به گاز نیتروژن که 78 درصد از حجم هوا را به خود اختصاص می دهد تبدیل و به صورت طبیعی بازیافت می شود.

خنک کاری تبریدی به سه روش انجام می گیرد: الف) روش پیش سرد کردن قطعه کار به منظور تغییر خاصیت مواد از نرم به ترد. ب) روش خنک کاری تبریدی غیر مستقیم به منظور خنک کاری ناحیه برش با انتقال گرمای ابزار به محفظه نیتروژن مایع تعبیه شده. در سطح زیر ابزار یا ابزارگیر و ج) روش خنک کاری تبریدی پاششی که هدف از آن خنک کاری ناحیه برش. به ویژه سطح مشترک ابزار و براده با استفاده از نازلی جهت پاشش نیتروژن مایع است.

تراشکاری فولاد AISI 304

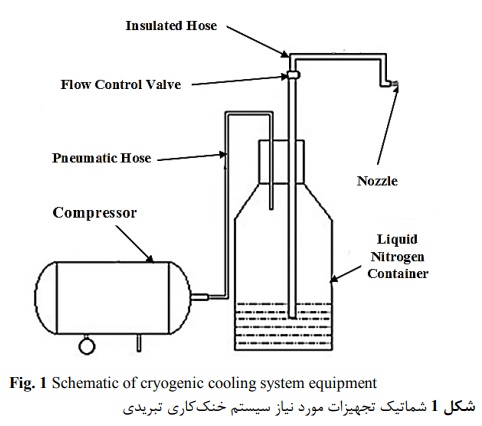

از بین روش های مختلف خنک کاری تبریدی، روش پاششی برای خنک کاری فصل مشترک. بین ابزار و براده در این مطالعه مورد استفاده قرار گرفت. شکل شماتیک تجهیزات مورد بکارگیری جهت خنک کاری تبریدی پاششی در شکل 1 نمایان و مشخص است. کمپرسور با دمش هوا به داخل مخزن نیتروژن مایع دو جداره با ظرفیت 30 لیتر. فشار مورد نیاز جهت خروج نیتروژن از نازل را تأمین می کند. کمپرسور مورد استفاده، ساخت شرکت آسیا با ظرفیت 80 لیتر و حداکثر فشار 10 بار است.

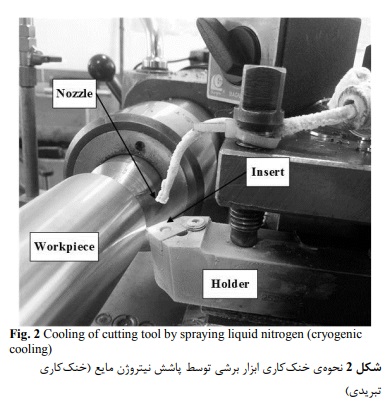

نازل وظیفه هدایت نیتروژن مایع خروجی به محدوده مورد نظر را بر عهده دارد. نحوه ی خنک کاری سطح ابزار، با پاشش نیتروژن مایع توسط نازلی با قطر دهانه 3 میلی متر. که در فاصله 5 میلی متری سطح ابزار تنظیم گردید، در شکل 2 نمایان و مشخص است. این نازل نسبت به سطح براده ابزار حدود 75 درجه زاویه دارد. و مخلوط نیروژن با هوای فشرده را مستقیماً روی این سطح می پاشد.

تراشکاری فولاد AISI 304

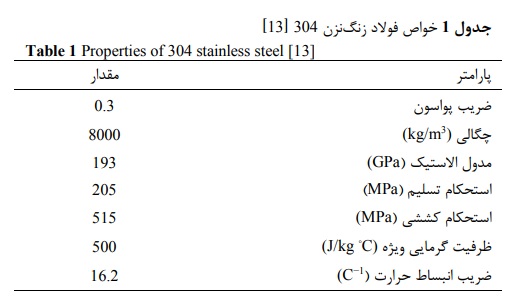

آزمایش

قطعه کار مورد استفاده در این پژوهش، فولاد زنگ نزن آستنیتی 304 با قطر 50 میلی متر و طول 400 میلی متر است. که خواص آن در جدول 1 ارائه شده است. فولادهای سری 300 رایجترین نوع فولادهای زنگ نزن هستند. که در بین آنها فولاد 304 کاربرد وسیعی دارد. در ساختار این فولادها در طول عملیات حرارتی، آستنیت (آهن γ) باقی می ماند. به همین علت به آنها فولاد زنگ نزن آستنیتی می گویند. این فولاد در برابر اسید سولفوریک مقاوم است و دارای استحکام در دماهای بالا و پایین می باشد.

فولاد زنگ نزن 304 به علت داشتن مقاومت بالا نسبت به خوردگی، در ساخت تجهیزات مورد استفاده در صنایع گاز. آب، نفت، هوافضا، پتروشیمی، نیروگاهی، غذایی، دارویی، ساختمانی و شیمیایی مرود استفاده قرار می گیرد. فولاد زنگ نزن 304 و برخی از فولادهای سری 300. که شامل 18 درصد کروم و 8 درصد نیکل هستند به نام فولاد 8-18 نیز شناخته می شوند.

تراشکاری فولاد AISI 304

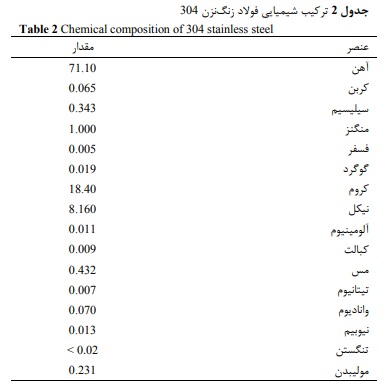

مقدار کربن فولاد زنگ نزن 304 کمتر از 0.08 درصد است و خاصیت آهنربایی ندارد. برای اطمینان از ماهیت قطعه کار مورد خریداری، از کوانتومتری استفاده گردید. دستگاه طیف سنج نوری که آن را کوانتومتر نیز می نامند. از جمله سیستم های تجزیه و آنالیز دقیق برای اندازه گیری درصد عناصر آلیاژی فلزات است. بعد از مهیاسازی اولیه نمونه، آزمایش کوانتومتری در سه نقطعه متفاوت از سطح نمونه. برای تعیین مقادیر عناصر موجود در ساختار قطعه کار انجام و میانگین سه حالت به عنوان ترکیب شیمیایی مدنظر قرار گرفت. ترکیب شیمیایی مورد حاصل برای فولاد 304 در جدول 2 ارائه و نمایان است.

اینسرت استفاده شده در آزمایش ها از جنس تنگستن کارباید با پوشش نیترید و فاقد براده شکن است. کد ابزار و ابزارگیر مورد استفاده در آزمایش ها، طبق استاندارد ایزو به ترتیب SNGA 120408 و PSDNN 2525M است.

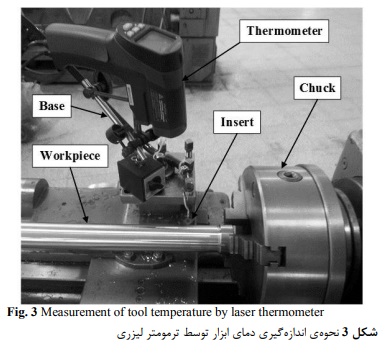

برای اندازه گیری دمای سطح ابزار، از ترمومتر مادون قرمز مدل MS6550B ساخت شرکت مستک با دقت 0.1 درجه سانتی گراد مورد استفاده قرار گرفت. قابلیت اندازه گیری دما به صورت خودکار و دستی، محدوده دمای قابل اندازه گیری از 32- تا 1650 درجه سانتی گراد. و قابلیت اتصال به رایانه جهت ذخیره سازی اطلاعات دریافتی، از ویژگی های این ترمومتر است. این ترمومتر بعد از قرار گیری روی پایه مخصوص، در موقعیت مناسب نسبت به سطح ابزار قرار گرفت. با تنظیم ترمومتر روی حالت اندازه گیری خودکار، دمای ابزار در کل زمان براده برداری اندازه گیری شد. و ماکزیمم دمای ثبت شده توسط ترمومتر، به عنوان دمای سطح ابزار منظور گردید.

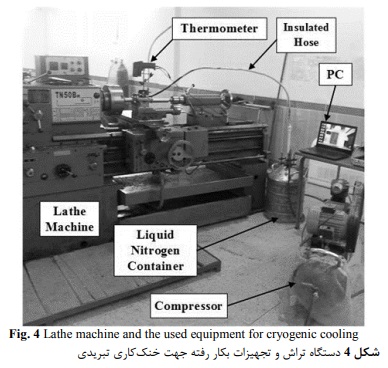

نحوه نصب این ترمومتر در شکل 3 نمایان و مشخص است. شکل 4، دستگاه تراش مدل TN50BR . نجهیزات جانبی برای انجام عملیات خنک کاری تبریدی پاششی را نشان می دهد. به منظور تصویربرداری از سطح ابزار برشی، از میکروسکوپ الکترونی روبشی بکارگیری گردید. پارامترهای ماشین کاری مورد استفاده در آزمایش های تجربی در جدول 3 ذکرشده است. انتخاب مقادیر پارامترهای برشی براساس پیشنهاد کارخانه سازنده ابزار و بررسی تحقیقات منتشر شده قبلی در مورد ماشین کاری فولاد 304 انجام شده است.

تراشکاری فولاد AISI 304

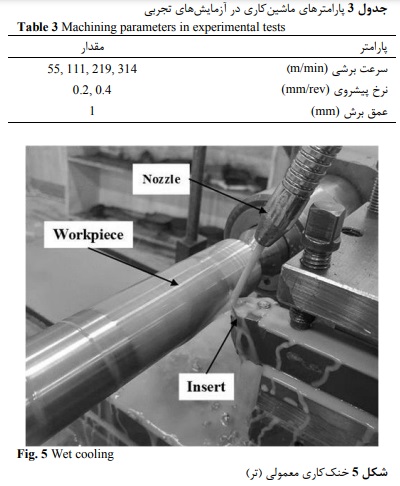

هدف از این تحقیق، بررسی اثر سرعت برشی و نرخ پیشروی بر دما و سایش ابزار در حالت های مختلف خنک کاری است. همه ترکیبات ممکن از پارامترهای برشی مورد تست قرار گرفت. در هر یک از حالت های ماشین کاری خشک، خنک کاری معمولی و خنک کاری تبریدی. 8 آزمایش و در مجموع 24 آزمایش انجام پذیرفت. شکل 5 چگونگی انجام خنک کاری معمولی (تر) و سطح پاشش مخلوط آب صابون را نشان می دهد. روغن برش اضافه شده به

آب در این روش از نوع RST 202 ساخت شرکت بتیس با درصد حجمی 0.05 است.

نتایج و بحث

دمای ابزار

دما مهمترین عامل مؤثر بر عمر ابزار است. در حین فرایند ماشین کاری، حرارت در ناحیه اولیه و ثانویه تغییر شکل به وجود می آید. حرارت ایجاد شده در ناحیه برش ناشی از تغییر شکل پلاستیک مواد هنگام تشکیل براده. و همچنین اصطکاک بین ابزار با براده و سطح قطعه کار است. میزان حرارت تولیدی به خواص فیزیکی و شیمیایی جنس ابزار و قطعه کار، سرعت برش. عمق برش، نرخ پیشروی، مایع خنک کار و هندسه ابزار براده برداری بستگی دارد.

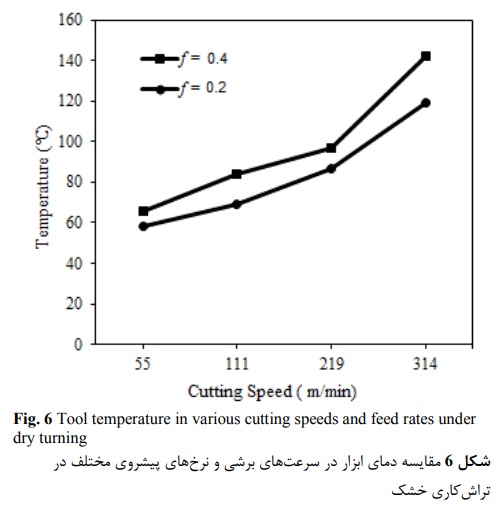

دما علاوه بر سایش ابزار، باعث تغییر شکل براده و کاهش کیفیت سطح قطعه کار می شود. در آزمایش تجربی انجام شده در این مطالعه، دمای سطح ابزار اندازه گیری شده است. که در شکل 6 دمای ابزار در سرعت های برشی مختلف. عمق برش 1 میلی متر و دو نرخ پیشروی 0.2 و 0.4 میلی متر بر دور در حالت ماشین کاری خشک نمایان و مشخص است.

در ماشین کاری خشک، با افزایش سرعت برشی، روند افزایش دما در هر دو نوع پیشروی مذکور مشابه است. همانطور که در شکل 6 واضح است. دمای سطح ابزار مربوط به نرخ پیشروی 0.2 میلی متر بر دور. در همه ی سرعت ها کمتر از نرخ پیشروی 0.4 میلی متر بر دور است. با افزایش نرخ پیشروی، سطح مقطع براده و در نتیجه، توان اصطکاکی تلف شده روی سطح ابزار افزایش می یابد. این افزایش توان اصطکاکی هنگام براده برداری، دما برشی در عملیات تراش کاری را افزایش می دهد. افزایش سرعت برشی نیز به دلیل افزایش نیروی اصطکاکی و نرخ کرنش در نواحی اولیه و ثانویه تغییر شکل، دمای برش را افزایش می دهد. روند مشاهده شده در شکل 6 با یافته های سایر محققان مطابقت دارد.

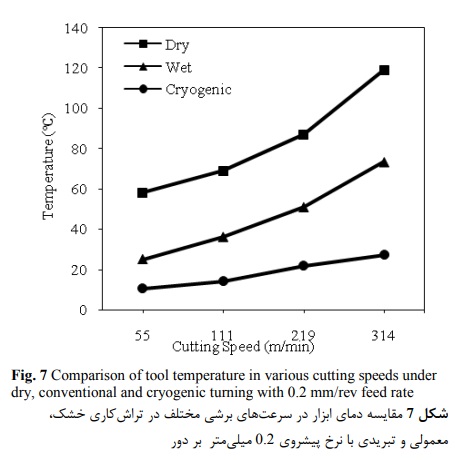

شکل 7 دمای ابزار در سرعت های برشی مختلف با نرخ پیشروی 0.2 میلی متر بر دور. در حالت های مختلف خنک کاری را نشان می دهد. با افزایش سرعت برشی از 55 تا 314 متر بر دقیقه، دمای ابزار در هر سه حالت خنک کاری افزایش یافت. در حالت های مختلف خنک کاری، با افزایش سرعت، روند افزایش دما مشابه است. ولی در هر سرعت، دمای ابزار برشی در خنک کاری تبریدی کمتر از خنک کاری معمولی. و در خنک کاری معمولی کمتر از ماشین کاری خشک است. بیشترین کاهش دما در سرعت برشی 314 متر بر دقیقه در ماشین کاری تبریدی به مقدار 82% نسبت به ماشین کاری خشک مشاهده می شود.

تراشکاری فولاد AISI 304

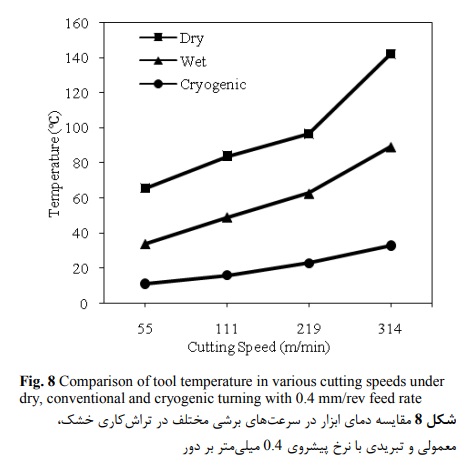

مقدار متوسط کاهش دما در نرخ پیشروی 0.2 میلی متر بر دور. در خنک کاری تبریدی نسبت به حالت خشک و معمولی به ترتیب 78% و 60% است. در شکل 8، دمای ابزار با نرخ پیشروی 0.4 میلی متر بر دور در حالت های مختلف خنک کاری نمایان و مشخص است. و در این حالتت نیز با افزایش سرعت، روند دما افزایشی است. و در هر سرعت، دمای ماشین کاری تبریدی کمتر از ماشین کاری خشک و معمولی است. بیشترین کاهش دما در سرعت برشی 314 متر بر دقیقه در ماشین کاری تبریدی به مقدار 83% نسبت به ماشین کاری خشک نمایان و مشخص است.

تراشکاری فولاد AISI 304

مقدار متوسط کاهش دما در نرخ پیشروی 0.4 میلی متر بر دور. در فرایند تراش کاری تبریدی نسبت به حالت خشک و معمولی به ترتیب 79% و 65% است. که تفاوت معناداری با میزان متوسط کاهش دما در نرخ پیشروی 0.2 میلی متر بر دور ندارد. مقایسه شکل های 7 و 8 نشان می دهد. که در تراش کاری تبریدی تأثیر افزایش نرخ پیشروی بر افزایش دمای ابزار به مراتب کمتر از تراش کاری با خنک کاری معمولی خشک است. نکته ی قابل ذکر دیگر در مورد شکل های 7 و 8 آن است. که روند افزایش دما با افزایش سرعت برشی در تراشکاری تبریدی یکنواخت است.

ولی در تراشکاری خشک و تراشکاری با خنک کاری معمولی. با زیاد شدن سرعت برش مخصوصاً از 219 به 314 متر بر دقیقه. دما با شیب تندتری نسبت به سرعت های برشی کوچکتر افزایش می یابد. بنابراین می توان نتیجه گرفت که تأثیر افزایش سرعت برشی بر دما در تراشکاری خشک و معمولی بیشتر از تراش کاری تبریدی است. نیتروژن مایع به علت قدرت خنک کنندگی بسیار زیاد، به طور مؤثر بر مناطق تولید حرارت اثر می گذارد و باعث کاهش دما می گردد. روند مشاهده شده در شکل های 7 و 8 با نتایج به دست آمده توسط سایر محققان مطابقت دارد.

سایش ابزار

سایش ابزار باعث کند شدن آن و کاهش کیفیت براده برداری می شود. پایان عمر ابزار به جنس و هندسه ابزار برش، شرایط عمومی ماشین کاری، گیره بندی ابزار و پارامترهای برشی وابستگی دارد. مکانیزم های مختلفی برای سایش ابزار وجود دارد. که مهمترین آنها عبارتند از: ساییدگی، چسبندگی، نفوذ و اکسیداسیون. از معیارهای اندازه گیری عمر ابزار می توان به ارتفاع آستانه فرسایش و عمق گودال فرسایش اشاره کرد.

آستانه فرسایش در اثر اصطکاک بین سطح آزاد ابزار و سطح ماشین کاری شده به وجود می آید. گودال فرسایش در اثر تماس براده با سطح ابزار به صورت مقعر در روی سطح براده ابزار. و نزدیک به لبه برنده اصلی شکل می گیرد. در این مقاله، معیار عمر ابزار ارتفاع آستانه فرسایش در حالت های مختلف خنک کاری بررسی گردید.

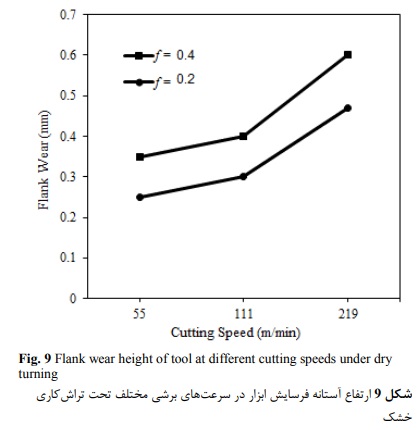

پیشروی 0.2 و 0.4 میلی متر بر دور را در حالت تراش کاری خشک نشان می دهد. همانطور که مشاهده می شود. در سرعت های برشی و نرخ های پیشروی کوچک تر، سایش ابزار کمتر است. در ماشین کاری خشک با هر دو نرخ پیشروی مورد آزمایش، در سرعت برشی 314 متر بر دقیقه ابزار دچار شکست فاجعه آمیز شد.

به این دلیل، اطلاعات مربوط به ارتفاع آستانه فرسایش ابزار در تراشکاری خشک در سرعت برشی 314 متر بر دقیقه. در شکل های 9 تا 11 ذکر نشده است. لازم به ذکر است که دمای ابزار مربوط به ماشین کاری خشک در سرعت برشی 314 متر بر دقیقه. در شکل های 6 تا 8 حداکثر دمای مورد اندازه گیری تا لحظه شکست ابزار را نشان می دهد.

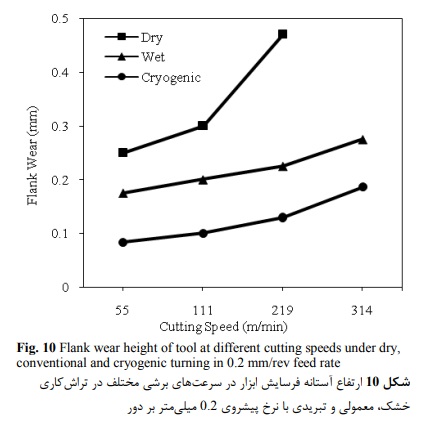

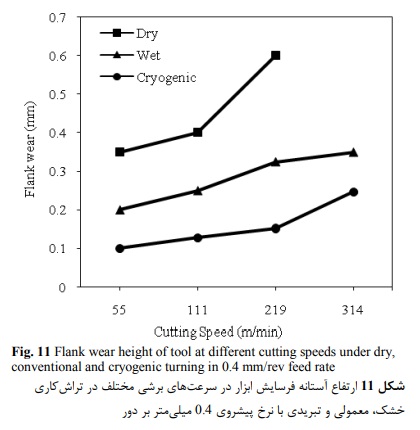

شکل 10 ارتفاع آستانه فرسایش در نرخ پیشروی 0.2 میلی متر بر دور در حالت های مختلف خنک کاری را نشان می دهد. با افزایش سرعت برشی، میزان سایش ابزار در همه ی حالت های خنک کاری افزایش یافت. در هر سرعت برشی، میزان سایش ابزار در خنک کاری تبریدی. کمتر از خنک کاری معمولی و در خنک کاری معمولی کمتر از ماشین کاری خشک است. مقدار توسط کاهش سایش ابزار در نرخ پیشروی 0.2 میلی متر بر دور در تراش کاری تبریدی. نسبت به تراش کاری خشک و معمولی به ترتیب 68% و 44% است.

استفاده از نیتروژن مایع به عنوان خنک کار در تراشکاری تبریدی باعث کاهش دمای ناحیه برش. و سایش ابزار نسبت به تراش کاری خشک و معمولی شده است. دمای پایین، مواد را سخت تر می کند. و چسبندگی بین آنها را کاهش می دهد. با تشکیل لایه روانکار حاصل از تبخیر نیتروژن مایع و کاهش چسبندگی بین سطوح در فرایند خنک کاری تبریدی، اصطکاک کاهش پیدا می کند. نیتروژن مایع به علت قدرت خنک کنندگی بالا و نقش مؤثر بر کاهش دمای ناحیه برش. علاوه بر حفظ سختی ابزار، از نرم شدن حرارتی ابزار نیز جلوگیری می کند.

تراشکاری فولاد AISI 304

لازم به ذکر است که بر خلاف تراش کاری خشک، براده برداری از قطعه کار با سرعت برشی 314 متر بر دقیقه. بدون شکست لبه ابزار یا سایش بیش از حد انتظار، در تراش کاری تبریدی و معمولی انجام پذیرفت. شکل 11 ارتفاع آستانه فرسایش در نرخ پیشروی 0.4 میلی متر بر دور در حالت های مختلف خنک کاری را نشان می دهد. روند مشاهده در اینجا نیز کاملاً مشابه شکل 10 با نرخ پیشروی 0.2 میلی متر بر دور است.

مقدار متوسط کاهش سایش ابزار در نرخ پیشروی 0.4 میلی متر بر دور در فرایند تراشکاری تبریدی. در مقایسه با تراش کاری خشک و معمولی به ترتیب 71% و 45% است. به نظر می رسد که نرخ پیشروی تأثیر معناداری بر میزان متوسط کاهش سایش ابزار در خنک کاری تبریدی. نسبت به خنک کاری معمولی و خشک نداشته است.

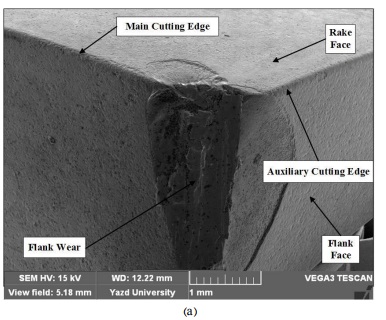

آنالیز SEM

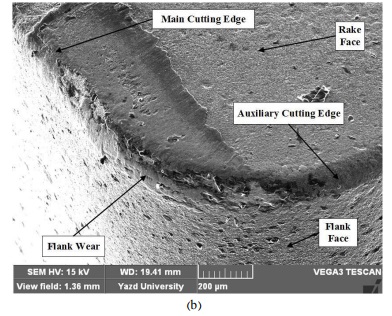

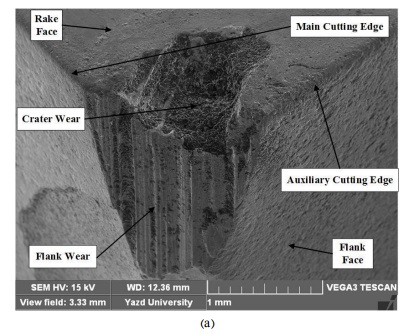

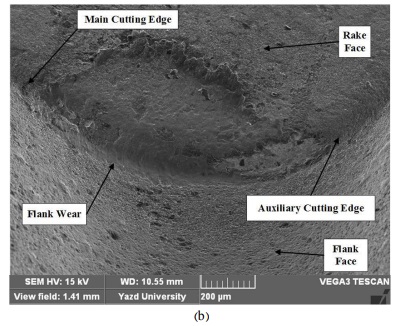

در شکل 12 تصویر ابزار پس از تراش کاری با سرعت برش 314 متر بر دقیقه، نرخ پیشروی 0.2 میلی متر بر دور. و عمق برش 1 میلی متر در حالت های مختلف خنک کاری نمایان و مشخص است. شکل 12 (a) مربوط به ماشین کاری خشک است. در این حالت، نوک ابزار دچار شکست شده و تغییر هندسه ابزار برش به وضوح قابل مشاهده است. مقدار ارتفاع آستانه فرسایش در حالت خشک 2150 میلکرومتر است. شکل 12 (b) سایش ابزار در حالت خنک کاری معمولی را نشان می دهد.

مقدار ارتفاع آستانه فرسایش در این حالت 275 میکرومتر است که نسبت به ماشین کاری خشک کاهش زیادی یافت. در تراش کاری با خنک کاری معمولی، شکست و تغییر هندسه ابزار برش مشاهده نمی شود.

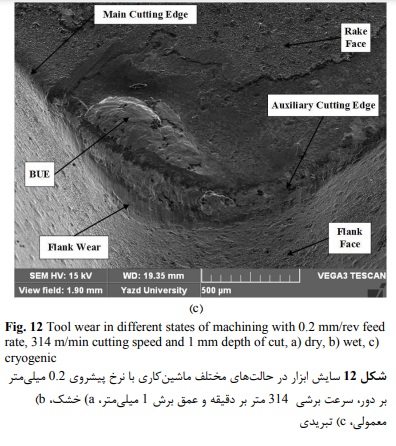

شکل 12 (c) سایش ابزار در حالت خنک کاری تبریدی را نشان می دهد. مقدار ارتفاع آستانه فرسایش در ماشین کاری تبریدی 186 میکرومتر است. که به علت تأثیر نیتروژن مایع بر فرایند و کنترل مکانیزم های سایش وابسته به دما. نسبت به ماشین کاری خشک و معمولی کاهش یافته است. در ماشین کاری تبریدی، شکست ابزار برش رخ نداده ولی تشکیل لبه انباشته روی سطح اینسرت قابل مشاهده است. لبه انباشته می تواند باعث کاهش کیفیت سطح گردد.

لبه انباشته در تراش کاری معمولی در سرعت های برشی نسبتاً پایین تشکیل می شود. ولی در خنک کاری تبریدی، همان گونه که در شکل 12 (c) مشاهده می شود. در یک سرعت برشی بسیار بیشتر نسبت به تراش کاری معمولی حاصل گردید. دلیل این رفتار، رسیدن دمای برش در سرعت برشی 314 متر بر دقیقه و نرخ پیشروی 0.2 میلی متر بر دور به دمایی است. که برای تشکیل لبه انباشته مناسب است. دمایی برای تشکیل لبه انباشته در سرعت های برشی کمتر اتفاق می افتد.

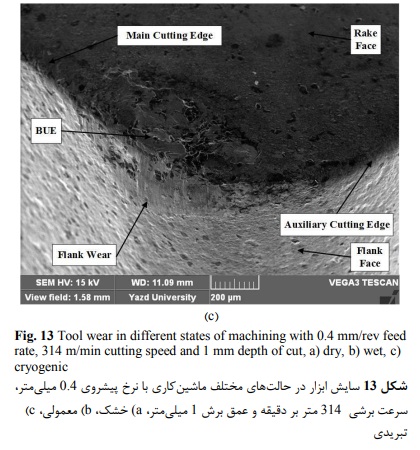

در شکل 13 سایش ابزار در سرعت برشی 314 متر بر دقیقه، نرخ پیشروی 0.4 میلی متر بر دور. و عمق برشی 1 میلی متر در حالت های مختلف خنک کاری نشان داده شده است. تفاوت شکل های 12 و 13 در مقدار نرخ پیشروی است. شکل 13 (a) مربوط به حالت خشک است. دراین حالت نیز مانند شکل 12 (a)، ابزار دچار شکست فاجعه آمیز گردید و تغییر هندسه ابزار برش به وضوح نمایان و مشخص است.

تراشکاری فولاد AISI 304

همانطور که در شکل 13 (a) مشاهده می شود. گودال فرسایش نیز بر روی سطح ابزار به وجود آمده است. گودال فرسایش به واسطه تغییر مکانیزم سایش از ساییدگی به نفوذ، به علت افزایش دما در ناحیه ی برش به وجود می آید. شکل 13 (b) مربوط به حالت خنک کاری معمولی است. مقدار ارتفاع آستانه فرسایش در این حالت 350 میکرومتر است که نسبت به ماشین کاری خشک کاهش یافت. در خنک کاری معمولی، شکست ابزار برش مشاهده نمی شود. شکل 13 (c) سایش ابزار در حالت خنک کاری تبریدی را نشان می دهد.

مقدار ارتفاع آستانه فرسایش در تراش کاری تبریدی 427 میکرومتر است. که نسبت به ماشین کاری خشک و معمولی کاهش یافت. سایش در سطح آزاد و براده ابزار از طریق کنترل مکانیزم های سایش دارای وابستگی به دما در خنک کاری تبریدی کاهش می یابد.

در خنک کاری تبریدی و معمولی، شکست و تغییر هندسه ابزار برش رخ نداده و گودال فرسایش روی سطح ابزار مشاهده نمی شود. در شکل 13 (c) نیز مانند شکل 12 (c) لبه انباشته بر روی سطح براده ابزار متشکل است. ولی ارتفاع آن به دلیل افزایش 20 درصدی دما با زیاد شدن نرخ پیشروی از 0.2 به 0.4 میلی متر بر دور. و در نتیجه نرم تر شدن لبه انباشته، کاهش یافت. شرایط تشکیل لبه انباشته علاوه بر سرعت برشی، به جنس قطعه کار و نرخ پیشروی نیز وابستگی دارد.

آنالیز واریانس

از آنالیز واریانس می توان برای بررسی تأثیر یک یا چند عامل ورودی بر یک متغیر خروجی یا پاسخ استفاده کرد. ایده اصلی آنالیز واریانس مبتنی بر نمایش میزان کل تغییرات یک مجموعه آماری، به صورت جمع چند عبارت است. که بتوان هر یک را به منشأ خاصی از تغییرات نسبت داد. در این پژوهش از آنالیز واریانس برای بررسی میزان تأثیر سرعت برشی و نرخ پیشروی بر دما و سایش ابزار. در حالت های مختلف خنک کاری استفاده شده است. آنالیز واریانس به کمک نرم افزار مینی تب و با در نظرگیری سرعت برشی. حالت روان کار (خشک، معمولی و تبریدی) و نرخ پیشروی به عنوان پارامترهای ورودی و دما و سایش ابزار به عنوان متغیر پاسخ انجام گردید.

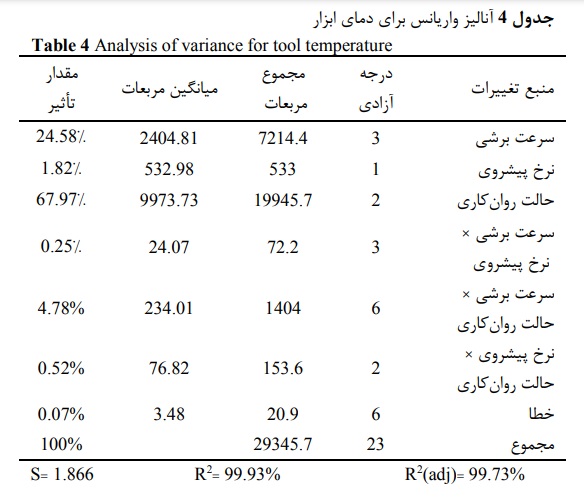

جدول4، آنالیز واریانس برای دمای ابزار را نشان می دهد. که R2 ضریب تعیین صحت، R2(adj) ضریب تعیین صحت تصحیح شده و S خطای استاندارد برآورد شده است. R2 معیاری برای بررسی صحت مدل است و هرچه بزرگتر باشد. میزان خطای مدل کمتر است. R2 معرف درصد تغییراتی است که توسط مدل توضح داده می شود. و بیان می کند که مدل چند درصد از داده ها را پوشش داده است. R2(adj) چون به جای استفاده از مجموع مربعات از میانگین مربعات استفاده می کند.

نسبت به R2 دقیق تر است. مطابق آنالیز واریانس انجام شده در جدول 4، میزان تأثیر سرعت برشی، نرخ پیشروی و حالت روانکاری بر دمای ابزار برشی. به ترتیب 67.97,1.82,24.58 درصد میزان صحت آنالیز 99.73 درصد است. علاوه بر اثر جداگانه هر پارامتر، اثر همزمان پارامترها نیز بررسی شده است. همانطور که مشاهده می شود حالت روانکاری بیشترین تأثیر و اثر همزمان سرعت برشی و حالت روان کاری کمترین تأثیر را بر دمای ابزار دارد.

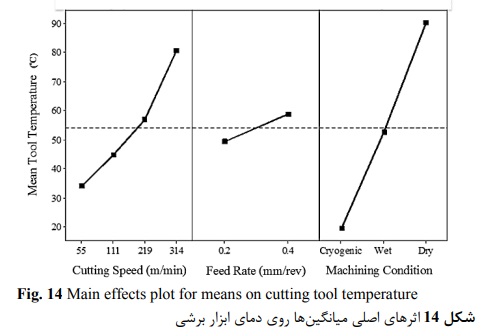

از نمودار اثرهای اصلی میانگین ها می توان برای تعیین شرایط بهینه و مشاهده نحوه اثر متغیرهای ورودی بر پاسخ خروجی استفاده کرد. در شکل 14 اثرهای اصلی میانگین ها روی دما سطح ابزار نمایان و مشخص است. در شکل 14، محور X مقادیر میانگین پارامترهای ورودی (سرعت برشی، نرخ پیشروی و حالت روان کار). و محور y میانگین دمای ابزار را نشان می دهد. طبق شکل 14، روند تغییر دما با افزایش سرعت برشی و نرخ پیشروی افزایشی است. و سهم سرعت برشی در افزایش دما بسیار بیشتر از نرخ پیشروی می باشد.

تراشکاری فولاد AISI 304

تراشکاری فولاد AISI 304

با تغییر حالت روان کار از تبریدی به تر و معمولی میزان دمای سطح ابزار افزایش می یابد. میزان تأثیر حالت روان کار بر دمای ابزار بیشتر دو پارامتر دیگر یعنی سرعت برشی و نرخ پیشروی می باشد. با توجه به نمودار، کمترین دما در سرعت برشی 55 متر بر دقیقه، نرخ پیشروی 0.2 میلی متر بر دور. و حالت ماشین کاری تبریدی به وجود می آید. کمترین مقدار دما طبق نتایج بدست آمده از آزمایش ها تجربی برابر با 10.6 درجه سانتی گراد است.

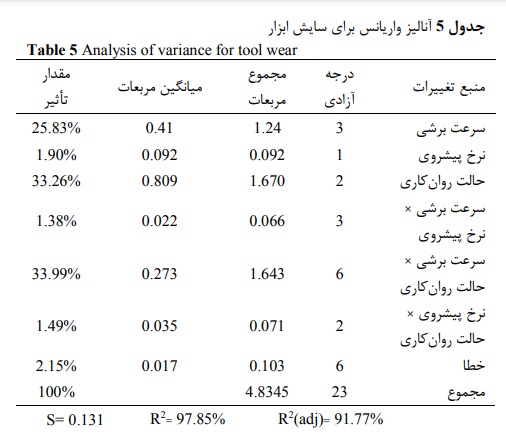

در جدول 5، آنالیز واریانس برای سایش ابزار نمایان و مشخص است. مطابق آنالیز واریانس انجامی میزان تأثیر سرعت برشی، نرخ پیشروی و حالت روان کار بر دمای ابزار برشی. به ترتیب 33.26,1.90,25.83 درصد و میزان صحت آنالیز 91.77 درصد است. حالت روان کاری بیشترین تأثیر و اثر همزمان سرعت برشی و نرخ پیشروی کمترین تأثیر را بر سایش ابزار داشته اند.

تراشکاری فولاد AISI 304

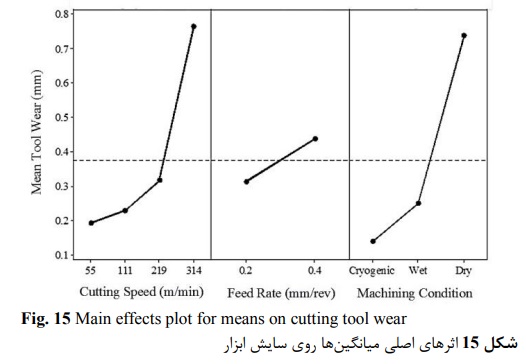

در شکل 15 اثرهای اصلی میانگین ها روی سایش ابزار نشان داده شده است. محور X مقادیر میانگین پارامترهای ورودی (سرعت برشی، نرخ پیشروی و حالت روان کاری) و محور y میانگین سایش ابزار را نشان می دهد. همانطور که مشاهده می شود. روند تغییر سایش ابزار با افزازیش سرعت برشی و نرخ پیشروی افزایشی است.

و سایش در سطح آزاد ابزار با افزایش سرعت برشی از 219 به 314 متر بر دقیقه، با شیب تندتری افزایش یافت. در شکل 15 سهم بیشتر سرعت برشی و حالت روان کاری نسبت به نرخ پیشروی در سایش ابزار برشی به خوبی قابل مشاهده است. با تغییر حالت روان کاری از تبریدی به تر و معمولی میزان سایش ابزار افزایش می یابد. با توجه به نمودار اثر اصلی میانگین ها کمترین سایش در سطح آزاد ابزار در سرعت برشی 55 متر بر دقیقه. نرخ پیشروی 0.2 میلی متر بر دور در حالت ماشین کاری تبریدی به وجود می آید. کمترین مقدار سایش ابزار طبق نتایج بدست آمده از آزمایش ها تجربی برابر 84 میکرومتر می باشد.

نتیجه گیری

در این مقاله، تأثیر سرعت برشی و نرخ پیشروی بر دما و سایش ابزار در حالت های تراش کاری خشک. تراشکاری با خنک کاری معمولی و تبریدی روی فولاد زنگ نزن آستنیتی AISI 304 با ابزار کاربایدی، بررسی و مقایسه گردید. مهمترین نتایح حاصل از این مطالعه به شرح زیر است.

-افزایش سرعت برشی و نرخ پیشروی در حالت های مختلف خنک کاری. باعث افزایش دمای برش و ارتفاع آستانه فرسایش در سطح آزاد ابزار شده است.

-متوسط دمای ابزار در عملیات خنک کاری تبریدی در مقایسه با ماشین کاری خشک و معمولی به ترتیب 79 و 62 درصد کاهش یافت. تأثیر افزایش سرعت برشی بر افزایش دما و سایش ابزار در تراشکاری خشک و معمولی بیشتر از تراشکاری تبریدی است.

-در ماشینکاری تبریدی، ارتفاع آستانه فرسایش در سطح آزاد ابزار به طور متوسط به ترتیب 70 و 45 درصد. نسبت به حالت ماشین کاری خشک و خنک کاری معمولی کاهش نشان داد. تصاویر حاصل از میکروسکوپ الکترونی روبشی نشان می دهد. که مکانیزم های سایش ابزار در حالت های مختلف روان کاری متفاوت است.

-براده برداری در سرعت برشی 314 متر بر دقیقه با هر دو نوع پیشروی 0.2 و 0.4 میلی متر بر دور. در حالت خشک منجر به شکست ابزار شد. ولی در حالت تبریدی و معمولی، به شکل مناسبی انجام گردید.

-آنالیز واریانس دیتاهای حاصل از آزمایش های تجربی نشان داد. که حالت روان کاری و سرعت برشی به ترتیب مهمترین عامل مؤثر بر دما و سایش ابزار هستند. و پس از آنها، نرخ پیشروی تأثیر اندکی دارد.

عارف سلیمی نیا، محمد مهدی ابوترابی

1-دانشجوی کارشناسی ارشد، مهندسی مکانیک، دانشگاه یزد2-استادیار، مهندسی مکانیک، دانشگاه یزد

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر