تأثیر فلز پرکننده بر خواص اتصال غیر مشابه فولاد 4130 به فولاد زنگ نزن-316L

در این پژوهش، اتصال غیر مشابه فولاد کم آلیاژ 4130 به فولاد زنگ نزن آستنیتی 316L . به روش جوشکاری قوسی تنگستن-گاز مورد بررسی قرار گرفت. از دو فلز پرکننده ERNiCr-3 و فولاد زنگ نزن ER309L به این منظور استفاده شد.

تأثیر فلز پرکننده

پس از جوشکاری، ریزساختار مناطق مختلف هر اتصال شامل فلز جوش. مناطق متأثر از حرارت و فصل مشترک ها با استفاده از میکروسکوپ نوری و میکروسکوپ الکترونی روبشی (SEM) مورد بررسی قرار گرفت. جهت بررسی خواص مکانیکی اتصال از آزمون های ضربه و کشش استفاده شد.

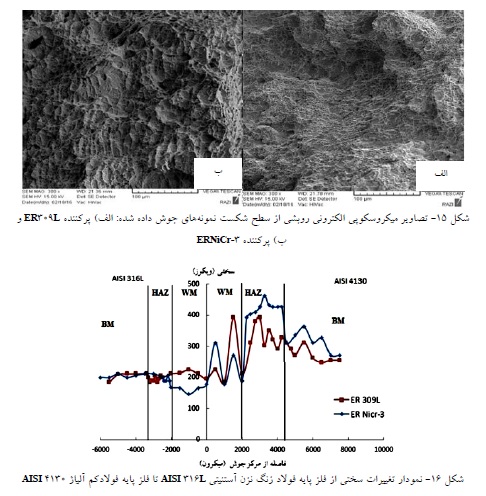

مشاهدات مورد انجام توسط SEM نشان داد که در آزمون ضربه، شکست نمونه ها به صورت نرم می باشد. در آزمون کشش نمونه جوش داده شده با سیم جوش ER309L از فولاد پایه 316L دچار شکست شد. اما نمونه مورد جوش با سیم جوش ERNiCr-3 از محل جوش دچار شکست شد. بررسی ها نشان دهنده وجود ساختار دندریتی در فلزات جوش پایه نیکلی بود. ریزساختار فلز پر کننده فولاد ER309L به صورت سلولی -دندریتی بوده و به دلیل وجود فاز فریت دلتا. در نواحی بین دندریتی آستنیت زمینه، هیچ گونه ترکی در این اتصال مشاهده نشد.

فولاد AISI 4130 فولادی کم آلیاژ با استحکام بالا و عملیات حرارتی پذیر می باشد. این فولاد دارای میزان کربن متوسط بوده و دارای عناصری آلیاژی نظیر کروم، مولیبدن، منگنز و دیگر عناصر می باشد. کاربرد این نوع فولادها در صنایع نفت و نیروگاه های برق می باشد. همچنین به دلیل مقاومت در برابر اکسید شدن. و استحکام بسیار خوب در درجه حرارت های بالا، در انواع مولدها و مبدل های حرارتی کاربرد دارد. این فولاد همچنین در مخازن تحت فشار در صنایع پتروشیمی نیز استفاده میشود. این گروه فولادها به صورت نرماله، تمپر میشوند و کوئنچ تمپر میشوندو بکار می روند. کروم در فولاد، مقاومت به خوردگی و مولیبدن استحکام در درجه حرارت های بالا را افزایش می دهد.

فولاد زنگ نزن 316 پس از فولاد زنگ نزن 304 دومین فولاد زنگ نزن رایج در بین فولادهای زنگ نزن آستنیتی است. این فولاد به فولاد زنگ نزن گرید دریایی نیز معروف است. و معمولاً شامل 16 درصد کروم، 10 درصد نیکل و دو درصد مولیبدن است. تغییر در نسبت کروم و نیکل و افزودن مولیبدن باعث مقاومت بیشتر این فولاد در مقابل خوردگی، به ویژه خوردگی ناشی از کلر می گردد.

و به این دلیل برای تجهیزاتی که باید در تماس زیاد با عوامل خورنده نظیر مواد شیمیایی، حلال ها، و آب شور باشند، مناسب است. فولاد زنگ نزن 316 در صنایع مختلفی نظیر نفت، گاز، پتروشیمی، صنایع غذایی و دارویی مصارف گوناگونی دارد. از این آلیاژ برای ساخت لوله و ورق های مقاوم در محیط های اسیدی استفاده می شود. و قیمت آن نسبت به گریدهای مشابه مانند فولاد زنگ نزن 304 بیشتر است.

اتصال غیرمشابه فولادهای زنگ نزن به فولادهای کم آلیاژ با استحکام بالا در صنایع مختلفی نظیر نفت. گاز، پتروشیمی، نیروگاه های حرارتی و صنایع غذایی دارای کاربردهای فراوان می باشد.

در اکثر صنایع مذکور خطوط لوله انتقال دهنده سیالات و نازل ها از جنس فولاد زنگ نزن. و مخازن و قسمت های تحت فشار سیستم از جنس فولاد کم آلیاژ ساخته می شوند. و اتصال این اجزا به روش جوشکاری انجام می گردد. که یکی از اتصالات اساسی موجود در این صنایع می باشد.

تأثیر فلز پرکننده

با توجه به کاربرد گسترده فولادهای کم آلیاژ و فولادهای زنگ نزن. در صنایع مختلف و نیاز فراوان به اتصال این دو نوع فولاد به یکدیگر. توسعه و بهینه سازی خواص این اتصال همواره مورد توجه قرار گرفت. در گذشته کاربرد فیلرهای مختلف در اتصال این نوع فولادها مورد بررسی قرار گرفته است.

پانیندرا و همکاران به بررسی خواص اتصال غیرمشابه فولادهای AISI 4140 و AISI 316 ایجاد شده با روش جوشکاری قوسی تنگستن – گاز (GTAW) پرداختند. در این بررسی محققان خواص اتصال را در دو حالت بدون فلز پرکننده و با استفاده از فلز پر کننده بررسی نمودند.

تأثیر فلز پرکننده

فلز پر کننده مورد استفاده ER309L بود. نتایج نشان داد خواص اتصال در هر دو حالت قابل قبول می باشد. جانگ و همکاران به بررسی ریزساختار و خواص مکانیکی اتصال فولادی کم آلیاژ SA508 به فولاد 316. با روش GTAW، به وسیله فلز پر کننده اینکونل 82/182 پرداختند. این نوع اتصال در راکتورهای هسته ای کاربرد دارد. در این بررسی مشاهده گردید خواص مکانیکی و ریزساختار در طول ضخامت جوش متفاوت می باشد.

در بررسی های انجام شده علت ترک های ایجاد شده در نمونه ها، تنش پسماند تشخیص داده شد. و در این راستا پژوهشی مشابه با تحقیق جانگ و همکاران توسط کیم و همکاران انجام شد. یا این تفاوت که در این بررسی محققین از عملیات حرارتی پس گرم در دمای 320 درجه سانتی گراد برای کاهش تنش پسماند استفاده نمودند. که نتایج حاصل رضایت بخش بود. ریزساختار فلز جوش به صورت دندریتی و بررسی سطح شکست، نشان دهنده شکست نرم بود.

در مورد روش های مختلف جوشکاری این دو نوع فولاد در گذشته بررسی هایی صورت پذیرفت. آریواژگان و همکاران به بررسی خواص اتصال فولادهای AISI 4140 و AISI 304. توسط روش های GTAW، جوشکاری اصطکاکی اغتشاشی (FSW) و جوشکاری پرتوی الکترونی (EBW) پرداختند. نتایج نشان داد که اتصال به روش EBW دارای بیشترین استحکام کششی و روش GTAW دارای بیشترین مقاومت به ضربه می باشد.

در میان روش های مختلف جوشکار ذوبی، یکی از پرکاربردترین روش ها. در اتصال فلزات غیرمشابه که در سال های اخیر مورد توجه محققین قرار گرفته است. جوشکاری GTAW می باشد. این روش دارای مزایای فراوان می باشد. که از جمله می توان به تمیز بودن جوش، کنترل نسبی میزان رقت و کم هزینه بودن این روش اشاره کرد. این روش در عین دارا بودن مزایای بسیار، در مقایسه با برخی روش ها. نظیر جوشکاری پرتوی الکترونی (EBW) و جوشکاری پرتوی لیزر (LBW) دارای نقاط ضعفی می باشد که از جمله آن می توان به عمق نفوذ کمتر. ایجاد منطقه HAZ وسیع تر و ایجاد اعوجاج در مقاطع نازک اشاره نمود.

در راستای بهبود خواص جوش GTAW، احمدی و ابراهیمی به بررسی اثر فلاکس فعال در عمق نفوذ جوشکاری GTAW فولاد 316L پرداختند. که نتایج نشان دهنده افزایش عمق نفوذ و افزایش استحکام بود. چاندر و همکاران تأثیر پارامترهای فرایند جوشکاری بر چقرمگی و سختی اتصال فولادهای AISI 4140 و AISI 304 به روش جوشکاری اصطکاکی را بررسی نمودند. پارمترهای اصلی مورد بررسی در این پروژه نیروی اصطکاکی و نیروی فورج بود. سهم هر یک از پارامترهای مذکور و اهمیت این پارامترها به روش تاگوچی تعیین گردید. که نتایج نشان داد که پارامتر نیروی اصطکاکی به خصوص در میزان چقرمگی اتصال دارای بیشترین اثر میباشد.

اوزدمیر و همکاران به بررسی خواص اتصال از نظر سرعت چرخش در جوشکاری اصطکاکی فولاد AISI304 به فولاد AISI4340 پرداختند. جوشکاری اصطکاکی با پنچ سرعت مختلف چرخش با استفاده از یک دستگاه انجام شد. مشاهده گردید استحکام کششی با افزایش سرعت چرخش افزایش می یابد. بنابر تحقیقات انجام شده توسط نگارندگان مقاله. تا کنون گزارشی در مورد اتصال غیر مشابه فولاد زنگ نزن آستنیتی AISI316L. به فولاد کم آلیاژ AISI 4130 در منابع مشاهده نشده، بنابراین در این پژوهش. به بررسی ریزساختار و خواص مکانیکی اتصال غیر مشابه فولاد زنگ نزن آستنیتی AISI316L به فولاد کم آلیاژ AISI4130 توسط فرایند GTAW. با پرکننده های ER309L و ERViCr-3 پرداخته شده است. نویسندگان بر این عقیده هستند. که نتایج حاصل از این پژوهش می تواند در استفاده بهینه از این دو آلیاژ در کاربردهای صنعتی مثمر ثمر واقع گردد.

مواد و روش تحقیق

مواد مصرفی

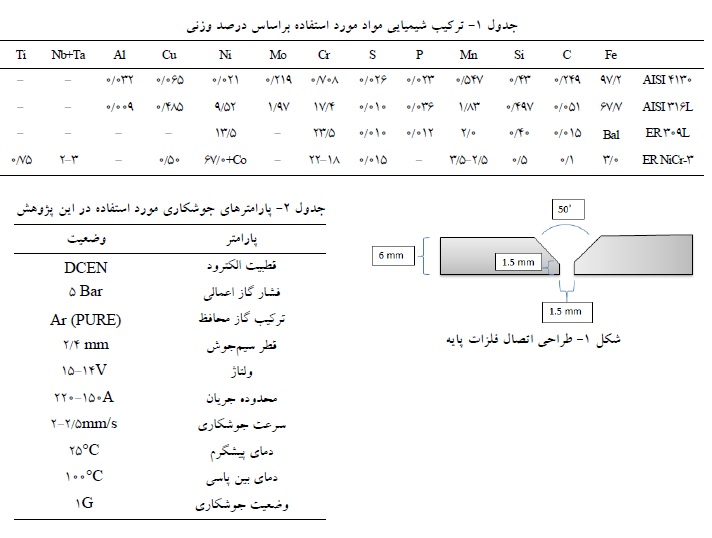

در این پژوهش از ورق فولاد کم آلیاژ AISI4130 و فولاد زنگ نزن آستنیتی AISI 316L استفاده شد. آنالیز کوانتومتری جهت تعیین دقیق ترکیب شیمیایی ورق های مورد خریداری انجام گردید. ترکیب شیمیایی فلزات پایه در جدول 1 ارائه شده است. جهت اتصال فلزات پایه از دو فلز پر کننده فولاد زنگ نزن ER309L و اینکونل ERNiCr-3 استفاده شد. در تمامی موارد از سیم جوش هایی با قطر 2/4 میلی متر جهت پاس ریشه و در ادامه جهت رونشانی پاس بعدی استفاده شد.

تأثیر فلز پرکننده

به منظور ارائه دقیق ترکیب شیمیایی سیم جوش های به کار گرفته شده. از اطلاعات درج شده توسط کارخانه سازنده استفاده شد. در انتخاب فلزات پرکننده در این پژوهش علاوه بر ترکیب شیمیایی. پارامترهای دیگری مانند خواص مکانیکی حاصله، پایداری حرارتی، مقاومت به خوردگی، ضریب انبساط حرارتی. در دسترس بودن و هزینه ها مد نظر قرار گرفت. بر همین اساس از استانداردهای AWS A5/9 و AWS A5/14. و مشخصات مورد ارائه از طرف تولید کنندگان استفاده گردید.

آماده سازی نمونه ها و طراحی اتصال

در این پژوهش دو ورق از جنس فولاد زنگ نزن آستنیتی AISI 316L و فولاد AISI4130. با ابعاد 6×70×300 میلی متر به عنوان فلزات پایه تهیه شد. و بر اساس استاندارد AWS D1/1 به صورت جناغی یک طرفه لبه سازی گردید. زاویه لبه هر ورق در ناحیه شیار جوش 25 درجه و در مجموع 50 درجه مطابق شکل (1) در نظرگیری شد. عملیات لبه سازی توسط ماشین فرز و با کیفیت بالا انجام گردید. سپس مراحل سمباده زنی، چربی زدایی و تمیزکاری قطعات جهت انجام فرایند جوشکاری انجام شد.

جوشکاری نمونه ها

اتصال ورق ها با استفاده از سیم جوش های ER309L و ERNiCr-3 به قطر 2/4 میلی متر. و به روش GTAW، توسط دستگاه با مدل ESAB DTA 300. بدون پیش گرم کردن نمونه ها و با قطبیت DCEN به صورت 1G انجام گردید. الکترود مصرف نشدنی مورد استفاده، الکترود تنگستنی حاوی دو درصد توریم به قطر 2/4 میلی متر بود. گاز آرگون با خلوص 99/9 درصد با فشار 4 الی 5 بار به عنوان گاز محافظ استفاده شد. دمای بین پاسی 100 درجه سانتی گراد در نظر گرفته شد. تا تنش های پسماند ناشی از انقباض و سرد شدن فلز جوش به حداقل مقدار ممکن برسد. در هر پاس مقادیر شدت جریان، ولتاژ و سرعت جوشکاری اندازه گیری و کنترل شد (جدول2).

بررسی ریزساختار

به منظور مطالعه بررسی ریزساختار مناطق مختلف در فلزات پایه. فلز جوش و منطقه متأثر از حرارت (HAZ) و همچنین تحولات ریزسازختاری. از روش متالوگرافی توسط میکروسکوپ نوری با بزرگنمایی مختلف استفاده گردید. بدین صورت که ابتدا نمونه ها توسط اره نواری در ابعاد 15×30 میلی متر بریده شد. سپس نمونه ها توسط دستگاه های نیمه اتوماتیک سنباده و پولیش، طبق استاندارد ASTM E3-11 مهیاسازی گردید.

تأثیر فلز پرکننده

پس از انجام فرآیند مهیاسازی، عملیات میکرو اچ نمونه ها. توسط محلول های اچ نایتال (1 الی 5 میلی لیتر نیتریک اسید در 95-99 میلی لیتر اتیل الکل). و گلیسرژیا (سه بخش گلیسرول، 5-2 بخش کلریک اسید، یک بخش استیک اسید). و محلول اچ رنگی براها (5 گرم تیو سدیم سولفید +3 گرم پتاسیم متابیو سولفید +100 میلی لیتر آب). طبق استاندارد ASTM E 407-2015 انجام شد.

ارزیابی خواص مکانیکی

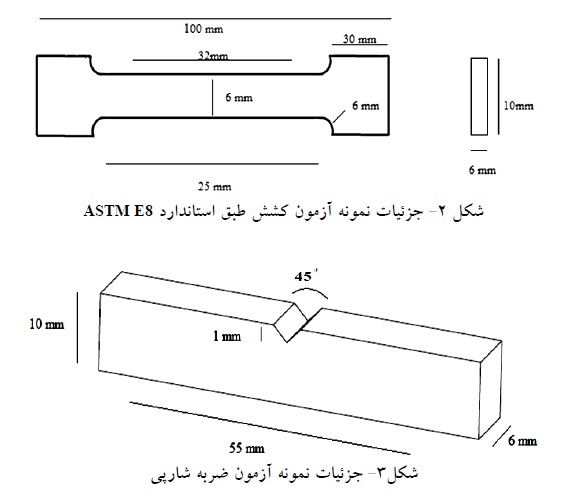

جهت بررسی خواص مکانیکی اتصال، برای تعیین استحکام کششی جوش از آزمون کشش طبق استاندارد ASTM EA، توسط دستگاه کشش مدل INSTRON-4486 استفاده شد.

تأثیر فلز پرکننده

مشخصات نمونه برای آزمون کشش طبق استاندارد در شکل (2) نمایان و مشخص است. جهت میزان انرژی ضربه از آزمون ضربه شارپی استفاده شد. بدین صورت که از فلز جوش، نمونه هایی با ابعاد 6 ×10×55 میلی متر. به گونه ای که نقطه اتصال در مرکز نمونه قرار گیرد تهیه شد. مطابق شکل (3) شیاری به عمق یک میلی متر و با زاویه 45 درجه بر روی نمونه در فلز جوش ایجاد شد. این آزمون توسط دستگاه سنتام مدل SIT 300 در دمای محیط انجام شد. جهت انجام آزمون های کشش و ضربه، از هر قطعه 3 نمونه برای هر آزمون طبق مشخصات بالا تهیه گردید.

همچنین ریزسختی سنجی ویکرز بر روی نمونه ها در راستای پهنای جوش. در سطح مقطع برش عرضی نمونه ها مطابق با استاندارد ASTM E-92 انجام شد. تصاویر سطح مقطع شکست نمونه های آزمون کشش و ضربه به وسیله میکروسکوپ الکترونی روبشی. از نوع VARIABLE PRESSURE SEM (LMU & XMU) مورد بررسی قرار گرفت.

نتایج بحث

ریزساختار فلزات پایه

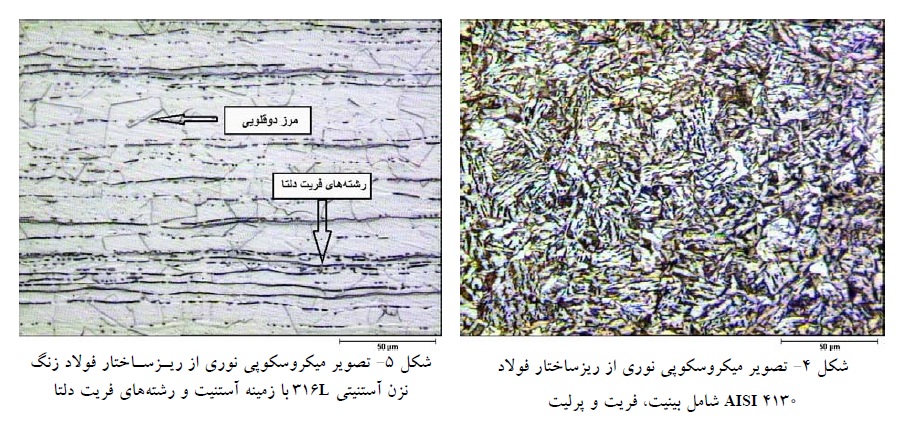

شکل (4) تصویر میکروسکوپی نوری از ریزساختار فولاد 4130 را نشان می دهد. ساختار شامل بینیت، فریت و نواحی پرلیت می باشد. این آلیاژ معمولاً در حالت آنیل شده یا تمپر شده جوشکاری می گردد. مگر اینکه هدف تعمیر قطعه باشد که در این حالت آنیل یا تمپر قبل از جوشکاری عملی نیست. با انجام عملیات آنیل علاوه بر یکنواختی در ترکیب شیمیایی، در اثر وقوع فرآیند تبلور مجدد، ساختار با دانه های هم محور ایجاد می شود. و با افزایش زمان آنیل، دانه ها فرصت رشد یافت و در نهایت ساختاری شامل دانه های هم محور نسبتاً بزرگ به وجود می آید.

تصویر میکروسکوپی نوری از ریزساختار فولاد زنگ نزن آستنیتی 316L در شکل (5) نمایان و مشخص است. ریزساختار دارای زمینه آستنیتی است و از دانه های هم محور متشکل است. و همچنین مرزهای دو قلویی آنیل در سرتاسر ساختار به چشم می خورند. چنین ساختاری نتیجه فرآیند آنیل پس از عملیات نورد است. این عملیات به منظور بهبود خواص خوردگی و شکل پذیری آلیاژ انجام می گردد. همچنین طی فرایند آنیل، اکثر رسوبات ایجادی در فرایند تولید فولاد که طی عملیات نورد دچار تغییر شکل میشوند حذف می گردند.

تأثیر فلز پرکننده

در شکل (5) وجود رشته فریت دلتا کاملاً مشخص می باشد. هرچند که مقدار این فاز در ساختار خیلی زیاد نیست. وجود فریت دلتا روند به وجود آمدگی فاز سیگما در آلیاژ را. پس از قرارگیری طولانی مدت در محدوده دمایی 600 تا 900 درجه سانتی گراد تسریع می کند. وجود فاز ترد سیگما باعث کاهش انعطاف پذیری و چقرمگی آلیاژ خواهد شد.

میزان رقت فلز جوش

جهت تعیین میزان رقت ابتدا از هر قطعه نمونه ای با مشخصات. یک نمونه متالوگرافی تهیه و سپس منطقه جوش ماکرو اچ گردید. سپس مساحت منطقه جوش محاسبه شد. و با مقایسه این مساحت و مساحت سطح مقطع فرضی لبه سازی انجام شده میزان رقت محاسبه گردید. میزان رقت در هر دو نمونه به طور تقریبی شامل 60 الی 65 درصد فلز پر کننده و مابقی فلز پایه می باشد.

تأثیر فلز پرکننده

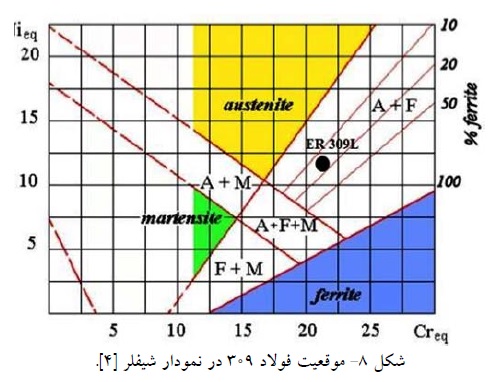

در نمونه مورد جوشکاری توسط ERNiCr-3 به علت میزان بالای نیکل در فلز پر کننده. و همچنین میزان قابل توجه این عنصر در فلز پایه 316 مطابق جدول (1). این میزان رقت اثری در تغییر ساختار قابل پیش بینی جوش ندارد. در مورد نمونه جوش داده شده توسط ER309L. با در نظرگیری میزان عناصر آلیاژی در فلزات پایه به خصوص فولاد 316 مطابق جدول (1). و طبق محاسبات میزان رقت عناصر، میزان عناصر به گونه ای است. که طبق نمودار شیفلر، فلز جوش در همان محدوده فازی ER309L قرار دارد.

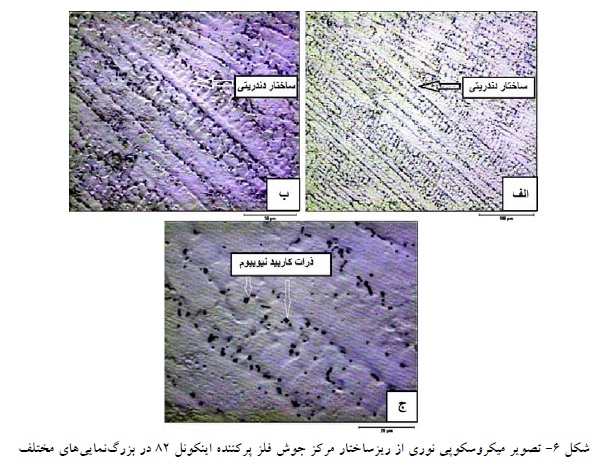

ریزساختار فلز جوش

یکی از مواد پرکننده مورد استفاده برای اتصال غیرمشابه در این تحقیق اینکونل 82 (ERNiCr-3) می باشد. ساختار دانه بندی فلز جوش مربوط به این فلز پرکننده در شکل (6) نمایان و مشخص شد. با توجه به شکل (6)، ریز ساختار مطابق انتظار کاملاً آستنیتی بوده و از دانه های تقریباً هم محور متشکل است. درون دانه ها، ساختار دندریتی-سلولی ساختار غالب میباشد. و بازوهای دندریتی در شکل (6) کاملاً مشخص می باشد.

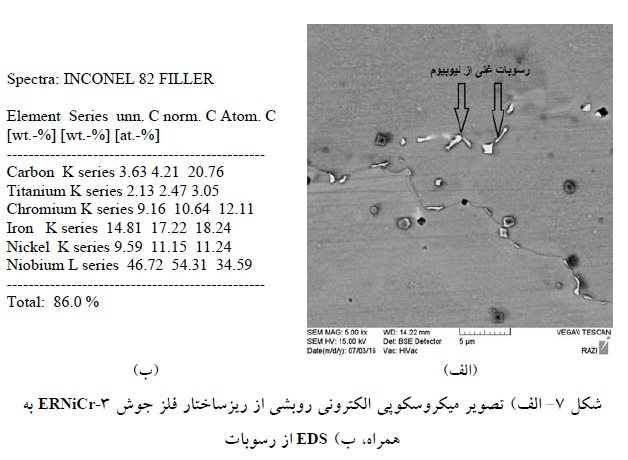

هر چند که دندریت های هم محور نیز در برخی از دانه ها وجود دارند. جهت گیری رشد دندریت ها در هر دانه متفاوت است. و در واقع یک نوع رشد رقابتی در ساختار قابل مشاهده است. در شکل (6) رسوباتی مشاهده شد که پس از انجام ارزیابی به روش طیف سنجی تفریق انرژی EDS. مطابق شکل (7)، این رسوبات غنی از نیوبیوم بودند.

بر اساس گزارش های منتشر شده، تشکیل رسوبات غنی از نیوبیوم به صورت NbC در جوشکاری با این فلز پرکننده گزارش گردید. ضریب جدایش نیوبیوم در آلیاژهای پایه نیکل کمتر از یک بوده در نتیجه این عنصر تمایل زیادی به جدایش در مناطق بین دندریتی دارد. علاوه بر این حضور سایر عناصر آلیاژي، قابلیت انحلال این عنصر در نیکل را کاهش می دهد.

فلز پرکننده دیگری که در این تحقیق مورد استفاده قرار گرفت فلز پر کننده ER309L بود. به طور کلی نوع انجماد در فولادهای زنگ نزن آستنیتی به عواملی همچون ترکیب شیمیایی و فاکتورهای سینتیکی مانند سرعت سرد شدن بستگی دارد.

تأثیر فلز پرکننده

مهمترین عامل مقدار کروم و نیکل معادل و نسبت Creq/Nieq در ترکیب شیمیایی است. همچنین با توجه به نمودار شیفلر که برای فرآیندهای غیر تعادلی جوشکاری طراحی گردید. ساختار به دست آمده آستنیتی – فریتی خواهد بود. مطابق شکل (8) ترکیب این فلز جوش به نحوی است. که در بخش غنی از نیکل و در سمت راست مثلث یوتکتیک سه فازی قرار می گیرد. و بنابراین فاز اولیه در انجماد آستنیت می باشد.

حالت انجماد در این شرایط شامل فریت در بین دندریت ها یا سلول های آستنیت. و یا به صورت آستنیت اولیه همراه با فریت به عنوان فاز دوم (AF) خواهد بود. در ساختار به دست آمده مطابق شکل (9)، فریت دلتا نمایان و مشخص است.

در منطقه ای در مرکز حوضچه مذاب نرخ سرد شدن به اندازه ای پایین می باشد. که زمان کافی برای جدایش عناصر پایدار کننده فریت، ایجاد می شود. و در مناطق بین دندریتی فریت تشکیل می شود. در شکل (9) سلول ها و دندریت های آستنیت به رنگ روشن و فریت دلتا. به عنوان فاز دوم با رنگ تیره تر در ساختار مشاهده می شود.

ساختار فلز جوش پایه نیکلی عمدتاً به صورت دندریتی، همراه با دندریت های ثانویه قابل مشاهده می باشد. در صورتی که در فلز جوش 309L دندریت های ثانویه به سختی قابل رؤیت هستند. و در قسمت هایی از آن، ساختار سلولی وجود دارد. تفاوت در میزان تحت انجماد در جبهه انجماد به دلیل وجود عناصر آلیاژی مختلف به ویژه عناصر آلیاژی نظیر مولیبدن و نیوبیوم می باشد.

که ضریب توزیع تعادلی انجماد آنها به اندازه کافی کوچکتر از یک است. این عامل سبب ایجاد ریزساختار دندیرتی میشود و فازهای ثانویه در مناطق بین دندریتی و بین دانه ها شکل می گیرد. علاوه بر این، اندازه ریزساختارها نیز با یکدیگر یکسان نبوده که این پارامتر بر روی خواص جوش مانند. استحکام کششی، چقرمگی و حساسیت به ترک انجمادی تأثیر گذار می باشد.

بررسی فصل مشترک جوش

در شکل (10) و (11) فصل مشترک مربوط به نمونه جوش داده شده توسط ER309L نشان داده شده است. در فصل مشترک سمت AISI 4130 همانگونه که در شکل (10) نمایان و مشخص است. رشد به دو صورت مسطح (رونشینی) و هم غیر مسطح قابل مشاهده می باشد. رشد مسطح به علت شیب حرارتی بالا در حوضچه جوش ایجاد می شود. در ادامه جوانه زنی و رشد به صورت سلولی و ستونی در داخل ناحیه ذوب میشود و نمایان و قابل رؤیت است. که این ساختارها تابع شرایط انتقال حرارت و ترکیب شیمیایی می باشد. در فصل مشترک 316 (شکل (11)) تمرکز فریت در فصل مشترک به خوبی قابل مشاهده است. رشد به صورت غیر مسطح بوده و دانه ها به صورت ستونی در فصل مشترک رشد نموده اند. همچنین رشد دانه های آستنیت در HAZ قابل مشاهده است.

تأثیر فلز پرکننده

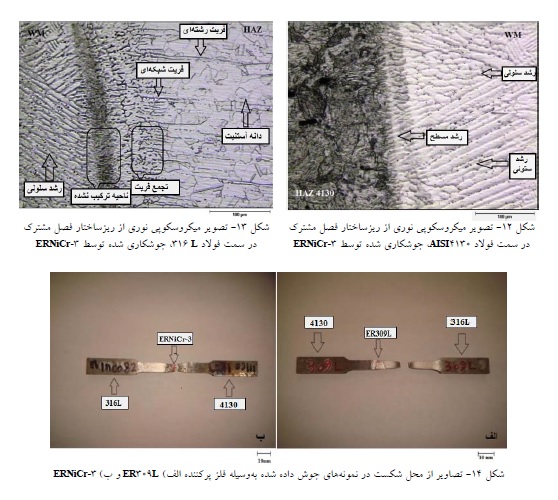

فصل مشترک نمونه ای جوش گردید توسط ERNiCr-3 در دو شکل (12) و (13) نماین و مشخص است. در فصل مشترک سمت AISI 4130 همان گونه که در شکل (12) نمایان و قابل رؤیت است. رشد به صورت مسطح (رونشینی) قابل مشاهده می باشد. جوانه زنی و رشد به صورت سلولی و ستونی در داخل ناحیه که ذوب است نمایان و مشخص است. و افزایش اندازه ستون ها و سلول ها در این نمونه نسبت به نمونه جوش داده شده توسط ER309L دیده می شود.

در فصل مشترک 316 (شکل (13)) تمرکز فریت در فصل مشترک به خوبی قابل مشاهده است. علاوه بر آن یک ناحیه که ترکیب نیست در فصل مشترک معلوم و مشخص است. که به احتمال زیاد به علت تفاوت زیاد در ترکیب شیمیایی بین فاز پایه و پر کننده ایجاد شده است. رشد به صورت غیر مسطح هست و دانه ها به صورت سلولی در ناحیه مورد ذوب رشد نموده اند.

نتایج آزمون کشش

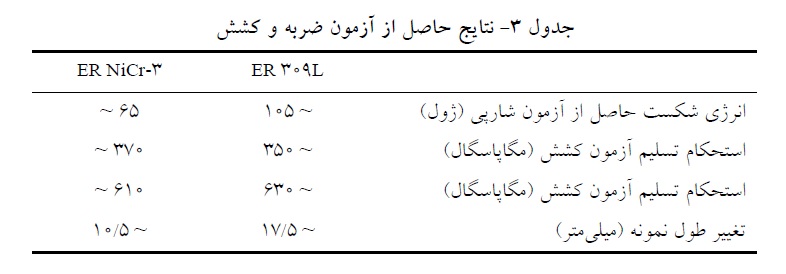

بررسی نمونه های آزمون کشش (شکل (14)) نشان داد که نمونه مورد جوشکاری با فلز پر کننده ER309L از فلز پایه 316L دچار شکست گردید. بررسی نتایج موجود در جدول 3 نیز نشان دهنده نقطه تسلیم در محدوده 350 مگاپاسکال و استحکام نهایی حدود 630 مگاپاسکال می باشد. نمونه مورد جوشکاری با فلز پرکننده ERNiCr-3 مطابق شکل (14) از محل جوش دچار شکست گردید.

بررسی نتایج آزمون کشش در جدول 3 نشان دهنده نقطه تسلیم در حدود 370 مگاپاسکال و استحکام نهایی در حدود 610 مگاپاسکال می باشد. این بدان معناست که ضعیف ترین مناطق در قطعات مورد جوشکاری، به ترتیب فلز پایه 316L و فلز پر کننده ERNiCr-3 می باشد. محل شکست در نمونه های مورد جوشکاری به استحکام اجزای مختلف نمونه در اتصال بستگی خواهد داشت.

تأثیر فلز پرکننده

بطور معمول فولادهای زنگ نزن آستنیتی در شرایط کارسرد، نورد گرم که آنیل است جوشکاری می شوند. در اکثر موارد پس از عملیات جوشکاری، مقداری نرم شدگی در منطقه متأثر از حرارت (HAZ) این نوع فولادها رخ می دهد. که به تبلور مجدد و رشد دانه در منطقه متأثر از حرارت (HAZ) مربوط می باشد. این تغییرات در شکل های (11) و (13) قابل مشاهد است. در نتیجه زمانی که آزمون کششی بر روی نمونه های مورد جوشکاری، با فلزات پایه از جنس فولاد زنگ نزن آستنیتی انجام می شود. احتمال شکست نمونه در منطقه HAZ افزایش می یابد.

در پژوهش حاضر حضور فریت در منطقه HAZ. و در نزدیکی مرز ذوب هر دو نمونه مطابق شکل های (11) و (13) باعث افزایش استحکام گردید. یا به عبارت دیگر فریت به عنوان یک عامل استحکام دهنده ثانویه عمل می نماید. و مقدار استحکام منطقه HAZ را افزایش می دهد. همچنین مانع از شکست نمونه ها در منطقه HAZ می گردد. این در حالی است که در مواردی که افزایش اندازه دانه های آستنیت بدون حضور فریت رخ می دهد. احتمال شکست در منطقه HAZ زیاد می باشد.

نتایج آزمون کشش نشان میدهد. که از نظر خواص مکانیکی انتخاب فلز پر کننده ER309L. برای این اتصال به علت وجود فریت در ساختار فلز جوش مناسب تر بوده و دارای استحکام کافی می باشد. و اتصال مناسبی ایجاد می نماید. با بررسی اطلاعات حاصل از آزمون کشش و انرژی شکست در جدول 3 می توان مشاهده نمود. چقرمگی شکست در نمونه جوش داده شده توسط فلز پر کننده ER309L. به میزان قابل توجهی بیشتر از نمونه جوش داده شده توسط فلز پر کننده ERNiCr-3 می باشد. این مسأله را می توان به حضور فریت در ساختار جوش فلز پر کننده ER309L و ساختار انجمادی نسبتاً متفاوت آن نسبت داد.

نتایج آزمون ضربه

در جدول 3 نتایج آزمون ضربه شارپی برای فلز جوش گزارش گردید. و نتایج انرژی شکست بالایی به میزان 105 ژول را برای فلز پر کننده ER309L نشان می دهد. این میزان انرژی ضربه نسبت به نمونه مورد جوشکاری با فلز پر کننده ERNiCr-3 در حدود 40 ژول بالاتر می باشد.

تصاویر میکروسکوپی الکترونی روبشی مربوط به سطح شکست نمونه ضربه ER309L مورد بررسی قرار گرفت. و در شکل (15) ارائه گردید. در این شکل، خطوط سیلان کاملاً مشخص است و حالت پیوسته دارد. مشاهده دیمپل ها و حفرات قیفی شکل و کروی در سطح شکست در شکل (15-الف) نشان می دهد. که نوع شکست در نمونه مورد جوشکاری با فلز پر کننده ER309L کاملاً نرم می باشد. در نمونه مورد جوشکاری با فلز پر کننده ERNiCr-3 مطابق شکل (15-ب). علاوه بر دیمپل ها صفحات تورق در نقاطی از نمونه قابل مشاهده می گردد. که نشان دهنده شکست نیمه ترد است.

تأثیر فلز پرکننده

آزمون میکروسختی سنجی

پروفیل سختی معیار مناسبی برای پیش بینی ریزساختار تشکیل شده می باشد. شکل (16) پروفیل سختی افقی از فلز پایه فولاد AISI316L تا فلز پایه فولاد AISI4130 را نشان می دهد. بررسی نمودار سختی در شکل (16) نشان می دهد. دو نمونه در سمت فولاد 316، رفتار کاملاً متفاوتی از هم در منطقه جوش از خود نشان می دهند. سیم جوش ER309L باعث افزایش سختی و سیم جوشی ERNiCr-3 باعث کاهش سختی گردید. علت این موضوع را می توان با در نظر گرفتن تصاویر متالوگرافی شکل (11) و (13). به تفاوت میزان فریت موجود در نمونه ها و ساختار آنها نسبت داد.

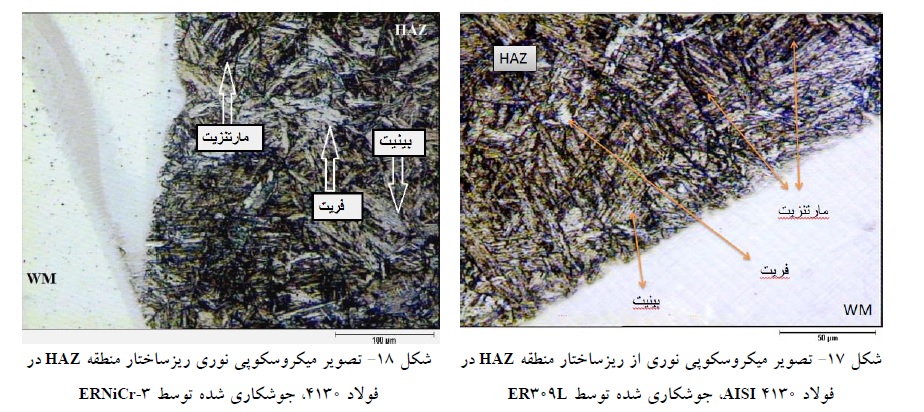

در سمت فولاد AISI4130 رفتار یکسانی بر دو نمونه حاکم می باشد. در این سمت یک روند افزایش سختی از سمت فلز پایه به سمت منطقه HAZ در هر دو فلز پر کننده مشاهده می گردد. که این روند با توجه به تغییر ساختار از پرلیت و بینیت و مارتنزیت تمپر شد. و بینیت در منطقه HAZ شکل (17) و (18) قابل انتظار می باشد. در ادامه در منطقه جوش نسبت به فلز پایه 4130 و منطقه HAZ مربوط به آن کاهش سختی مشاهده می شود. که این موضوع به دلیل ایجاد ساختار با زمینه آستنیتی می باشد. بازه تغییرات سختی در نمونه بین 150 تا 480 ویکرز می باشد. حداکثر میزان سختی در هر دو نمونه در منطقه HAZ فولاد AISI 4130 مشاهده می شود. که این مسأله به علت وجود مارتنزیت تمپر شده در این منطقه میباشد (شکل 17 و 18).

نتیجه گیری

نتایج بدست آمده از این پژوهش را می توان در بخش های زیر خلاصه نمود:

1- جوش حاصل از فلز پر کننده اینکونل 82 دارای ریزساختار کاملاً آستنیتی با دانه هایی هم محور بود. و ساختار دندریتی در آن قابل مشاهده بود.

2- رشد سلولی و دندریتی در فلز جوش ER309L همراه با فریت در ساختار مشاهده شد. ریزساختار فلز جوش به صورت زمینه آستنیتی همراه با فریت دلتا در مرز دانه های آستنیت بود.

3- آزمون ضربه نشان دهنده وقوع شکست نرم در تمامی نمونه ها بود. مقدار انرژی شکست اتصالات در فلز پر کننده 309L به میزان قابل ملاحظه ای بالاتر از اتصال با ERNiCr-3 بود. که این موضوع به دلیل وجود فریت در ساختار فلز پرکننده 309L می باشد.

تأثیر فلز پرکننده

4- نتایج آزمون کشش نشان داد که انتخاب فلز پر کننده ER309L. برای این اتصال به علت وجود فریت بیشتر در ساختار فلز جوش مناسب بوده و دارای استحکام کافی می باشد. چقرمگی شکست در نمونه مورد جوشکاری توسط فلز پر کننده ER309L. به میزان قابل توجهی بیشتر از نمونه مورد جوشکاری توسط فلز پر کننده ERNiCr-3 بود.

5- حداکثر میزان سختی در هر دو نمونه در منطقه HAZ فولاد AISI 4130 مشاهد شد. که این مسأله به علت وجود مارتنزیت تمپر شده و بینیت در این منطقه می باشد.

مواد پیشرفته در مهندسی، سال 36، شماره 2، تابستان 1396

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر