pered-احیای مستقیم فولاد به روش pered

احیای مستقیم فولاد به روش (Persian Direct Reduction Technology) PERED با نگاهی گذار به پروژه کارخانه فولاد بافت

PERED

صنعت فولاد را می توان یکی از پایه های مهم اقتصاد هر کشوری دانست. برخی محققان حتی مصرف سرانه فولاد را به عنوان یک شاخص جهت ارزیابی صنعتی بودن یک کشور برشمرده اند. امروزه در ایران نیز فولاد در بخش های تولیدی و صنعتی نقش بسیار مهمی را ایفا می کند. صنعت فولاد بعنوان صنعتی مادر نقش اساسی در اقتصاد ملی و رفاه جامعه دارد. بنابراین توسعه این صنعت عاملی اثر بخش بر توسعه سایر بخش های اقتصادی، صنعتی، علمی و اجتماعی کشور می باشد.

اولین تلاش برای تأسیس کارخانه آهن و فولاد در کشور به قبل از سال 1930 میلادی بر می گردد. تلاشی که در آن زمان به علت جنگ جهانی دوم هرگز نتوانست رنگ و بوی واقعیت به خود بگیرد. تا اینکه در پایان سال 1350 سرانجام اولین کارخانه ذوب آهن با ظرفیت 550 هزارتن در سال در اصفهان بهره برداری شد. تقریباً دو دهه بعد از اتمام جنگ جهانی، دو عامل بهبود وضعیت اقتصادی کشور و همچنین افزایش تقاضای داخلی فولاد. سنگ بنای تأسیس اولین کارخانه تولید محصولات فولادی در ایران را گذاشتند. در این ارتباط یک واحد نورد جهت تولید فولادهای ساختمانی در کشور بنا شد. که این واحد با واردات محصولات فولادی نیمه تمام و انجام عملیات نورد بر روی آنها، محصولات خود را به بازار عرضه می کرد.

روش های اصلی تولید فولاد در دنیا به طور کلی به دو دسته تقسیم می شود.

1- بر اساس سنگ معدن Integrated Mill (Ore-Base) در این روش ماده اولیه سنگ معدن (اکسید آهن) می باشد. که اکسید آهن در فرآیند آهن سازی و با استفاده از یک ماده احیاء کننده احیاء شده و به آهن تبدیل می شود. پس از آن در فرایند فولادسازی با افزودن کربن و سایر افزودنی های ضروری، آهن به فولاد تبدیل می گردد.

PERED

2- بر اساس قراضه: در این روش ماده اولیه، قراضه آهن و فولاد است. که پس از ذوب در کوره های قوس الکتریکی، حذف ناخالصی ها، افزودن کربن و سایر مواد ضروری به فولاد تبدیل می گردد.

روش اول به دو تکنولوژی زیر تقسیم می گردد:

الف) تکنولوژی کوره بلند – کنورتر

در این روش از کوره بلند (Blast Furnace) در تولید آهن با استفاده از ماده احیاء کننده کک که از زغال سنگ حاصل می شود. و از کوره های اکسیژنی (BOF) جهت تولید فولاد از آهن استفاده می گردد. در کنار فرایندهای اصلی (آهن سازی و فولاد سازی). فرایندهای جانبی شامل کک سازی جهت تهیه ماده اولیه عملیات احیاء و آگلومراسیون جهت آماده سازی سنگ معدن آهن نیز وجود دارند.

PERED

که در واقع خوراک مورد نیاز فرآیند های اصلی را فراهم می کنند. این تکنولوژی مهم ترین شیوه تولید فولاد خام در جهان به شمار می آید. و حدود 60 درصد فولاد خام دنیا به این روش تولید می شود. در این روش برای تبدیل چدن مذاب به فولاد از کوره های اکسیژنی استفاده می شود. که در این کوره ها چدن مذاب و قراضه های آهن به سرعت. و با استفاده از اکسیژن با خلوص بالا به فولاد با مقدار کربن مورد نظر تبدیل می شوند.

ب) احیاء مستقیم-کوره های قوس الکتریکی

تکنولوژی دیگر تولید فولاد روش احیاء مستقم می باشد. در این روش گاز طبیعی (CH4) عامل احیاء سنگ معدن است و در کشورهای با منابع غنی گاز طبیعی مانند ایران مورد توجه می باشد. با کشف و اثبات وجود ذخائر عظیم گاز طبیعی کشور و احداث شبکه سراسری انتقال گاز طبیعی و توسعه روش احیاء مستقیم در دنیا. ایجاد صنایع فولاد به روش احیاء مستقیم مورد توجه قرار گرفت.

روش های تولید آهن به روش احیاء مستقیم

تولید آهن به روش احیاء مستقیم به روش های متعددی انجام می گیرد.

الف) روش HYL از نام اولین کمپانی سازنده مکزیکی بنام HYSA گرفته شده است. و اولین واحد صنعتی آن در مکزیک با ظرفیت 75 هزار تن ایجاد شد که از این روش استقبال خوبی به عمل نیامد. اساس کار در این روش استفاده از گاز احیاء کننده. حاصل از تغییر فرم گاز طبیعی به بخار آب و استفاده از آن در راکتور ساکن می باشد.

PERED

ب) روش پروفر: پروفر یک کمپانی آلمانی و ارایه کننده روشی برای تولید آهن میباشد. که این روش نیز مورد استقبال قرار نگرفت. و تنها کمتر از 10 درصد تولید آهن به روش احیاء مستقیم از این روش بدست می آید.

ج) روش احیاء مستقیم میدرکس: در این روش گاز احیاء گرم از قسمت پایین ناحیه احیاء کوره وارد کوه میشود. و به طرف بالا حرکت می کند و سپس گاز احیاء مصرف می گردد و از بالای کوره خارج می شود. آهن اسفنجی داغ احیاء می شود و پس از عبور از ناحیه احیاء کوره و قبل از تخلیه شدن تا 40 درجه خنک می شود. خنک کردن آهن اسفنجی داغ توسط یک جریان گاز بر خلاف جهت حرکت آهن احیاء شده انجام می گیرد.

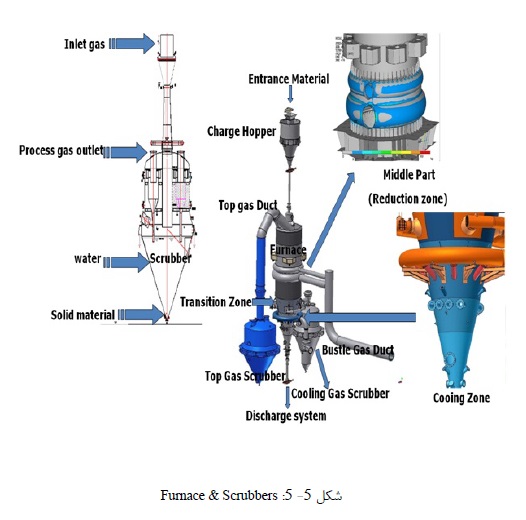

د) احیاء مستقیم به روش پرد (PERED) فرآیند احیاء مستقیم پرد، گندله های اکسید آهن را به آهن فلزی (آهن اسفنجی) تبدیل می کند. که برای فولادسازی با کیفیت بالا مفید است. کوره احیای استوانه ای از یک جریان فرآیند پیوسته با بازدهی بالا استفاده می کند.

اکسید آهن از مخزن تغذیه کوره احیاء (Charge Hopper) توسط نیروی جاذبه. و از طریق یک لوله که عایق است توسط گاز آب بندی (Seal Leg) به لوله های توزیع کننده (Oxide Distributer). و از آنجا به کوره احیاء شارژ می شود.

PERED

در کوره گندله ها در اثر نیروی وزن و با کمک فیدر ارتعاشی و Burden Feeder ها به سمت پایین حرکت کرده. و توسط تماس مستقیم با جریان مخالف گازهای احیاء کننده در منطقه احیاء به فلز آهن تبدیل می شوند. کوره استوانه ای به سه منطقه با سیستم گاز مجزا تقسیم می شود. منطقه بالایی برای احیاء، منطقه انتقالی برای کربن دهی و منطقه پایینی برای خنک کردن.

کارخانه تولید آهن اسفنجی به روش پرداز سه بخش اصلی زیر تشکیل شده است.

1- سیستم حمل و نقل مواد Material Handling System

2-ناحیه مرکزی Core Area

3- واحد عملیات آبی Water Treatment

سیستم حمل و نقل مواد به سه بخش: 1- تخلیه بار و انباشت و برداشت. 2- انتقال اکسید آهن به کوره 3- انتقال محصول از کوره به سیلوهای ذخیره، تقسیم می شود.

تجهیزات و سازه های اصلی این بخش ها شامل نوار نقاله، برج های انتقال. مخازن و سیلوهای ذخیره مواد، فیدرها و سرندها و همچنین سیستم توزین نوار نقاله ها می باشند.

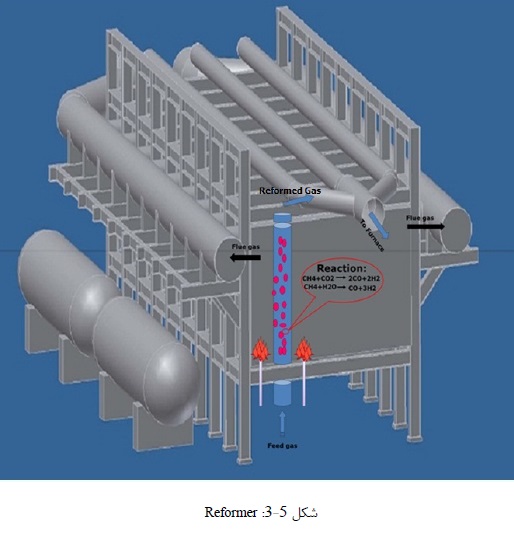

1-کوره که عمل احیاء اکسید آهن در آن انجام می شود.

2- ریفرمر که گاز احیاء در آنجا تولید می شود.

3- واحد بازیابی گرما (Heat Recovery). که از گرمای حاصل از سوختن سوخت در مشعل های ریفرمر برای تولید و پیش گرم کردن گاز تغذیه. و همچنین پیش گرم کردن هوای مورد استفاده در مشعل های اصلی استفاده می نماید.

4- بلوور (Blower) که عمده کمپروسورها و دمنده های مورد استفاده در فرآیند احیاء در این ناحیه قرار دارند. و همچنین داکتها و لوله های انتقال از این ناحیه عبور می کنند.

5- اتاق کنترل که وظیفه کنترل سیستم های برقی و ابزار دقیق را بر عهده دارد.

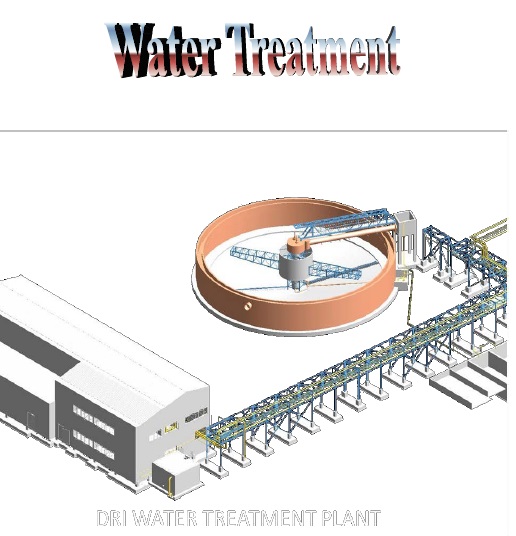

واحد عملیات آبی وظیفه تأمین و تصفیه آب مورد استفاده در قسمت های مختلف فرایند احیاء را بر عهده دارد.

واحدهای جانبی کارخانه احیاء شامل سیستم های غبارگیر و واحد بریکت سازی می باشند. غبارگیرها گرد و غبار ناشی از انتقال مواد و همچنین واحدهایی که تولید غبار می کنند. (مثل بریکت سازی و کوره) را بر طرف می سازد.

در واحد بریکت سازی، ریزدانه های محصول (آهن اسفنجی) به خشته تبدیل می شوند. تا قابل استفاده در واحد ذوب گردند.

معرفی پروژه کارخانه احیای مستقیم فولاد بافت

پروژه کارخانه احیای مستقیم فولاد بافت در استان کرمان، شهرستان بافت، 12 کیلومتری غرب این شهرستان در مسیر جاده بافت-سیرجان واقع می باشد.

ارتفاع پروژه از سطح دریا بطور متوسط 2314 متر میباشد.

این کارخانه جهت تولید آهن اسفنجی به میزان 800 هزار تن در سال با فن آوری PERED طراحی گردید. فن آوری PERED که مخفف کلمات Persian Direct Reduction Technology. و به معنی فن آوری احیای مستقیم فارسی است. توسط شرکت MME که یک شرکت ایرانی ثبت داده شده در آلمان می باشد، ابداع شده است.

کارفرمای این پروژه شرکت ملی فولاد ایران وابسته به وزارت صنعت، معدن و تجارت و مشاور آن شرکت مهندسی برسو می باشد.

روش اجرای این پروژه EPC (مهندسی، تأمین تجهیزات و اجراء) بوده و توسط یک کنسرسیوم اجرا می گردد.

اعضاء کنسرسیوم اجرای این پروژه شامل قرارگاه سازندگی خاتم الأنبیاء (ص) -قرب کربلا-مؤسسه ثارا…، شرکت MME و شرکت فنی و مهندسی فولاد پایا می باشد که بخش مهندسی بعهده شرکت های MME. و فولاد پایا و بخش اجراء بعهده قرارگاه سازندگی خاتم الأنبیاء (ص)-قرب کربلا -مؤسسه ثارا… بوده و بخش تأمین تجهیزات توسط هر 3 عضو مشارکت انجام می پذیرد.

pered

در مجموع 59.21% ارزش ریالی پروژه توسط قرارگاه سازندگی خاتم الأنبیاء (ص) -قرب کربلا-مؤسسه ثارا… و 40.79% آن توسط دو عضو دیگر مشارکت انجام می گردد. و قرارگاه سازندگی خاتم الأنبیاء (ص)-قرب کربلا-مؤسسه ثارا… بعنوان رهبر مشارکت می باشند.

آب مورد نیاز پروژه از سد بافت در فاصله 14 کیلومتری. برق مورد نیاز از پست برق شهرستان سیرجان در فاصله 75 کیلومتری و گاز مورد نیاز از ایستگاه گاز شهرستان بافت. واقع در 10 کیلومتری محل پروژه تأمین می گردد.

تشریح فرایند احیاء

واژۀ احیاء (کاهش) ابتدا در مورد واکنش هایی به کار گرفته می شد. که در آنها یک ترکیب اکسیژن دار، اکسیژن خود را از دست می داد. و در مقابل به واکنش هایی که در آنها مواد با اکسیژن ترکیب می شدند را واکنش های اکسایش می گفتند.

با کشف الکترون این تعاریف دقیق تر شد. و کلیه واکنش هایی که طی آنها ماده ای که الکترون از دست می دهد و یا الکتروون دریافت می نماید. را به ترتیب واکنش های اکسایش و کاهش نام دارند.

امروزه اکسایش – کاهش بر مبنای تغییر عدد اکسایش تعریف می شوند. اکسایش فرآیندی است که در آن عدد اکسایش یک اتم افزایش می یابد. و کاهش (احیاء) فرآیندی است که در آن عدد اکسایش یک اتم کاهش می یابد.

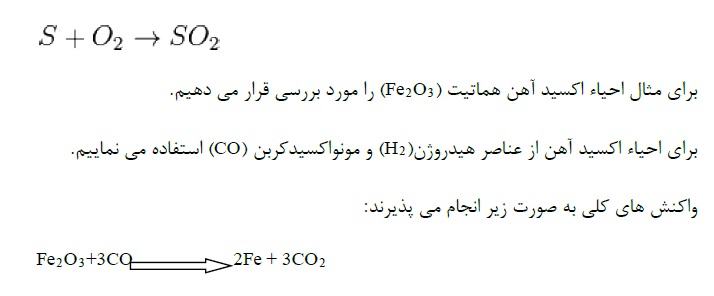

اکسایش و کاهش به تنهایی انجام پذیر نیستند. چون یک ماده نمی تواند کاهیده شود. مگر آن که همزمان ماده ای دیگر اکسیده گردد. ماده کاهیده شده، عامل اکسایش است. و بنابراین عامل اکسنده نام دارد. و ماده ای که خود اکسید می شود، عامل کاهنده می نامیم. همچنین در هر واکنش، مجموع افزایش اعداد اکسایش برخی عناصر باید برابر مجموع کاهش شماره اکسایش عناصر دیگر باشد. برای نمونه در واکنش گوگرد و اکسیژن، افزایش شماره اکسایش گوگرد، 4 است. کاهش شماره اکسایش اتم اکسیژن، 2 است. چون دو اتم اکسیژن در معادله شرکت دارد، کاهش اکسیژن نیز 4 است.

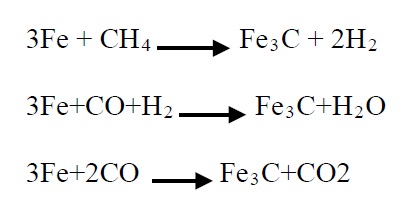

در واکنش های بالا هر اتم آهن 3 درجه احیاء شده. و عدد اکسایش آن به همین میزان کاهش می یابد. چون در هر واکنش دو اتم آهن حضور دارد. در کل در هر واکنش عدد اکسایش آهن 6 درجه کاهش می یابد.

pered

در واکنش اول عدد اکسایش هر اتم کربن 2 درجه افزایش می یابد. و چون سه اتم کربن در واکنش شرکت دارند در کل کربن در واکنش اول 6 درجه اکسید می شود. که این میزان با عدد احیاء آهن برابر است.

در واکنش دوم هر مولکول H2، دو درجه عدد اکسایش افزایش می یابد. و چون در واکنش مزبور 3 مولکول هیدروژن حضور دارد پس در کل عدد اکسایش هیدروژن از صفر (عدد اکسایش عناصر در حالت آزاد). به 6 افزایش می یابد که با میزان کاهش عدد اکسایش آهن برابری می کند.

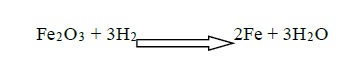

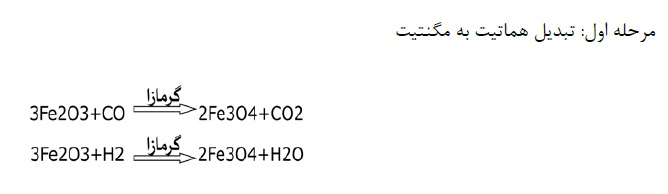

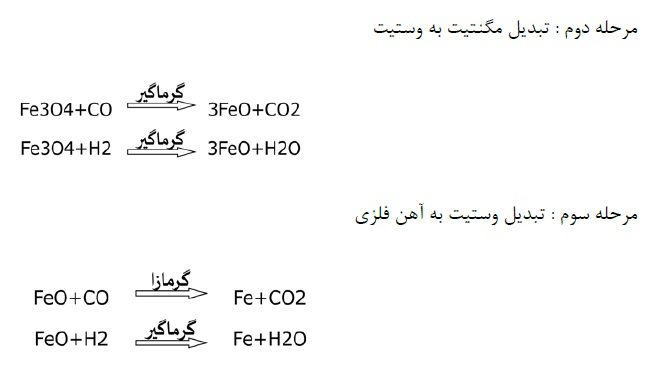

شکستن اکسید آهن هماتیت و تبدیل آن به آهن ناخالص بصورت آنی و طی یک مرحله امکان پذیر نمی باشد. بلکه هر دو واکنش احیاء بالا در سه مرحله با واکنش دهنده ها و محصولات متفاوت صورت می گیرند.

در اصل احیاء FeO3 توسط احیاء کننده های H2 و CO در مراحل زیر انجام می گیرد.

pered

با موازنه طرفین واکنش های هریک از احیاء کننده های H2 و CO می توان به واکنش اصلی دست یافت.

واکنش های احیاء بطور معمول گرماگیر و واکنش های اکسایش گرمازا می باشند. همانطور که قبلاً نیز ذکر شد واکنش های اکسایش – کاهش ترکیبی می باشند. و بسته به میزان گرمای آزاد شده. در واکنش اکسایش و گرمای مورد نیاز برای احیاء، گرماگیر یا گرمازا بودن کل واکنش متفاوت است.

برای مثال در مرحله سوم واکنش های فوق تبدیل وستیت به آهن فلزی توسط منوکسید کربن گرمازا بوده ولی تبدیل آن توسط هیدروزن گرماگیر است.

در کل احیاء اکسید آهن هماتیت و تبدیل ان به آهن فلزی گرماگیر می باشد.

واکنش های فوق دوطرفه نیز می باشند. واکنش های دو طرفه واکنش هایی هستند. که بعد از رسیدن به حالت تعادل برگشت پذیر می شوند. در این نوع واکنش ها برای اینکه واکنش یکطرفه صورت بپذیرد. باید از به تعادل رسیدن واکنش جلوگیری به عمل آورد. برای این امر، با افزایش غلظت واکنش دهنده ها یا محصولات بیش از میزان مورد نیاز برای تعادل (تغییر در نسبت تعادل). و یا تغییر در گرمای مورد نیاز جهت انجام واکنش (کاهش یا افزایش). و همچنین کاهش و یا افزایش فشار (در سیستمهای گازی زمانی که مولهای گازی در دو طرف واکنش برابر نباشند). میتوان واکنش را در جهت دلخواه پیش برد. برای مثال برای انجام واکنش های بالا بایستی نسبت احیاء کننده ها (CO، H2). به اکسید کننده ها (CO2, H2O) در هر یک از واکنشهای فوق بیش از نسبت تعادلی باشد.

تکــنولوژی احیــاء به روش پـــرد

تکنولوژی احیاء پرد، اکسید آهن را تبدیل به آهن اسفنجی می کند. که برای فولاد سازی بسیار مناسب می باشد.

برای انجام این احیاء سازی، سیستم از یک گاز کاهنده بهره می گیرد. تا به صورت شیمیایی اکسیژن را از گندله (اکسید آهن) جدا کرده و محصول احیاء شده را کربنیزه سازد.

پروسه احیاء در واقع پایین تر از دمای ذوب مواد ورودی انجام می شود. گاز کاهنده شامل مخلوطی از هیدروژن و منواکسید کربن و سایر عناصری که در یفرمر از بازآرایی مولکول متان تشکیل می شوند می باشد. گاز کاهنده با ورود به کوره و بالا رفتن در کوره برخلاف جهت حرکت گندله. امکان تماس بیشتر با گندله و احتمال موفقیت احیاء سازی را افزایش می دهد.

PERED

مهمترین ویژگی های فرآیند پرد عبارتند از:

1- فراهم سازی یک سیستم پیوسته برای احیاء اکسید آهن. (این روش بدون وقفه به تولید مواد می پردازد)

2- کمترین مصرف سوخت با توجه به بازیابی مجدد حرارت از گاز درون ریفرمر.

3- طراحی ویژه این سیستم از دی اکسید کربن و بخاری که در هنگام احیاء اکسید آهن تولید می شوند. در تبدیل کاتالیستی متان استفاده می شود.

4- بیشترین حد بازیابی حرارت با پیش گرمایش هوای مورد نیاز مشعل های اصلی، گاز طبیعی. گاز تغذیه و تولید بخار با استفاده از حرارت گاز تولید شده از سوختن مشعل ها، انجام می شود.

PERED

تشریح مراحل مختلف احیاء اکسید آهن به روش پرد

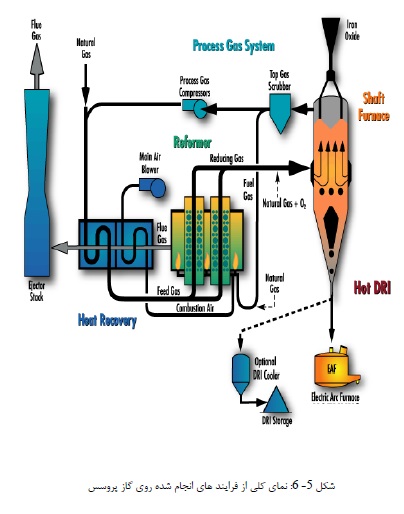

گاز پروسس (Process Gas):

همان طور که قبلاً ذکر شد برای احیاء اکسید آهن هماتیت نیاز بهه عناصر احیاء کننده H2 و CO می باشد. برای تولید این عناصر از گاز تغذیه (Feed Gas) استفاده می گردد. عمده گاز تغذیه شامل مقادیر قابل توجهی گاز طبیعی CH4، بخار آب و گاز CO2 می باشد.

PERED

بخشی از این گازها از گاز پروسس (گاز برگشتی از کوره) تأمین می شوند. و بخش دیگر از طریق تزریق گاز طبیعی و بخار اب بدست می آیند.

واحدی که در آن گاز تغذیه تولید می شود واحد بازیاب حرارت (Heat Recovery) نام دارد. که در این واحد از حرارت گاز سوخته می شود. و در مشعل های ریفرمر (Flue Gas که بعداً توضیح و مورد بررسی قرار می گیرد). برای پیش گرمایش گاز تغذیه و مهیا سازی آن برای تولید عناصر احیاء در واحد ریفرمر بکار می رود.

اساس کار به این نحو است که دو سوم گاز خروجی ا بالای کوره (Top Gas). که بعد از عبور از مراحل مختلف دارای دما و فشار و کیفیت مناسب است. با مقداری گاز طبیعی (Natural Gas) که از قبل در یک مرحله داخل سیستم بازیابی گرما پیش گرم میشود. درون یک محفظه اختلاط (Process Gas Mixer) مخلوط می شود.

PERED

سپس محصول بعد از یک مرحله پیش گرم شدن با بخار آبی که از قبل داخل یک بویلر (مبدل حرارتی). درون قسمتی از سیستم بازیابی گرما که پیش گرم میشود و داخل یک دیگ بخار (Steam Drum). بحالت بخار اشباع (بخاری که در تماس با آب است) درآمده، مخلوط می گردد. این اختلاط درون محفظه اختلاط گاز تغذیه (Feed Gas Mixer) صورت می پذیرد. در نهایت مخلوط حاصله که شامل گاز پروسس، گاز طبیعی و بخار آب است. دوباره در مرحله ای دیگر داخل سیستم بازیابی گرما که پیش گرم می شود و به دما و فشار مناسب می رسد. محصول نهایی همان گاز تغذیه است.

شایان ذکر است که گاز تغذیه دارای یکسری گازهاست که مفید بوده و حتی ممکن است اثر سوء نیز بر محصول بگذارد. یکی از این گازها که اگر میزان آن از مقدار تعیینی بیشتر شود باعث پایین آمدن کیفیت محصول می شود. گاز دی اکسید گوگرد (SO2) است. برای متعادل سازی این گاز، گاز تغذیه را از داخل واحدی بنام واحد سولفورزدایی (Desulfurization Unit) عبور می یابد. این مرحله قبل از اختلاط گاز تغذیه با بخار اب صورت می گیرد.

PERED

مخلوط گاز خروجی از ریفرمر (Bustle Gas) که برای انجام عملیات احیاء روی اکسید آهن وارد کوره می شود. شامل 90 تا 92 درصد گازهای احیایی Co و H2 می باشد. از این میزان تنها 22 درصد در کوره صرف احیاء و 70 درصد آنها از بالای کوره خارج می شود. دلیل این حجم بالای گاز احیایی که به کوره ارسال می شود. آن است که چون در کوره، احیا اکسید آهن جامد، توسط گاز صورت می گیرد. برای رسیدن به احیای یکنواخت و با کیفیت مورد نظر (92%) باید مقدار گاز احیاییی بیش از مقدار استوکیومتری لازم باشد.

حدود دو سوم گاز خروجی از کوره که شامل 46% عوامل احیایی است. پس از شستشو با آب و خنک شدن، با گاز طبیعی (به همان شکلی که قبلاً ذکر شد). مخلوط میشود و محصول به سمت ریفرمر باز گردانی می شود. به این ترتیب بواسطه استفاده دوباره از عوامل احیاء کننده گاز احیاء مصرف میشود، فقط نصف گاز احیاء تازه (شامل 46% عوامل احیاء). مورد نیاز، توسط شکست گاز طبیعی تأمین می شود.

یک سوم مابقی گاز خروجی از بالای کوره برای تأمین سوخت مورد نیاز در مشعل های ریفرمر ارسال می شود. این میزان گاز از ازدیاد حجم گاز ناشی از شکست گاز طبیعی در لوله های ریفرمر حاصل می شود.

این طراحی در روش پرد باعث میگردد که از مقدار گاز طبیعی مصرفی در فرآیند به میزان قابل توجهی کاهش یابد.

همانطور که ذکر شد میزان زیاد گوگرد موجود در گاز ورودی به ریفرمر (Feed Gas) می تواند. سبب کاهش فعالیت و طول عمر کاتالیست های ریفرمر شود که در نتیجۀ آن ظرفیت تولید کاهش می یابد.

منابع گوگرد در پروسس پرد گندله و گاز طبیعی می باشند. برای جلوگیری از نفوذ بیش از اندازه گاز گوگرد به درون گاز تغذیه. می بایست گندله و گاز طبیعی دارای حد معینی از گوگرد و ترکیبات آن باشند. میزان گوگرد مجاز در گندله ماکزیمم 0/004 درصد و ترکیبات آن درون گاز طبیعی حداکثر ppm 15-16 می باشند.

چون گاز احیایی در یک سیکل بسته کار می کند. بعد از مدتی میزان گاز گوگرد در آن بیش از میزان مجاز می گردد. برای طرف کردن گوگرد از داخل گاز احیایی می توان از روش های متداول زیر بهره گرفت:

1- روش جریان کار جایگزین (فلوشیت آلتر ناتیو):

در این روش گاز احیایی خروجی از بالای کوره را قبل از ارسال به واحد ریفرمر و بازگشت به پروسس. از روی محصول که آهن اسفنجی است عبور می دهند تا سولفور اضافی آن جذب محصول گردد. در این روش میزان سولفور جذبی نباید بیش از 0.02 درصد در محصول باشد زیرا کیفیت محصول را شدیداً کاهش می دهد.

2- روش واحد سولفور زدایی:

همانطور که ذکر شد سولفور می تواند توسط کاتالیزور جذب گردد. در این روش گاز احیایی را از داخل محفظه ای که از کاتالیست پر است. عبور می دهند. کاتالیست های مورد استفاده از پایه سرامیک و عنصر فعال اکسید روی می باشند. این نوع کاتالیزور نسبت به کاتالیزور مصرفی در ریفرمر ارزانتر است. در این روش نه آسیبی متوجه کاتالیزورهای ریفرمر می شود و نه محصول کیفیتش پایین می آید.

پرد از این روش برای سولفور زدایی استفاده می کند.

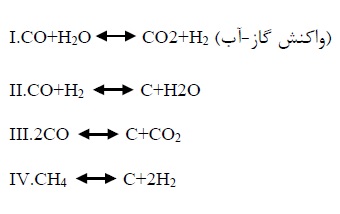

گاز تغذیه با دمای در حدود 507 درجه سانتی گراد و فشاری معادل 2/008 بار فشار گیج. برای جدایش و تولید عناصر احیاء (Co,H2) وارد ریفرمر (Reformer) میشود. ریفرمر فضای بستۀ آب بندی شده ای است که در آن حرارت لازم برای تهیه گاز تغذیهه فراهم می شود. و گازهای احیاء در این مکان تولید می شوند. روند کار به این صورت است که گاز تغذیه تولیدی. از سیستم بازیابی گرما که شامل گازهای CH4,H2O,CO2 و گازهای احیایی CO و H2 می باشند.

PERED

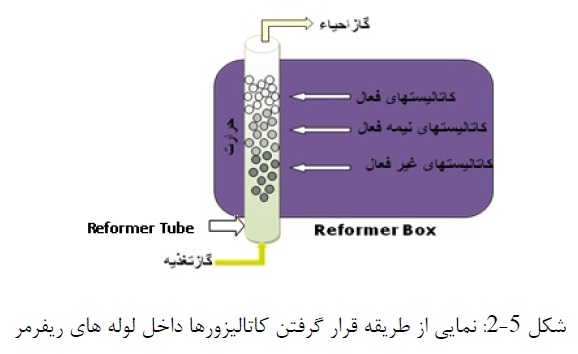

از پائین ریفرمر توسط هدرهای موازی وارد لوله های ریفرمر (Reformer Tubes) می شوند. این گاز قبل از ورود به لوله های ریفرمر برای رفع انبساط حرارتی لوله ها، از یک لوله انعطاف پذیر می گذرد. لوله های ریفرمر بطور عمودی داخل فضای ریفرمر قرار دارند. داخل این لوله ها از کاتالیست پر می شود. به این شکل که کاتالیست های موجود در سه نوع غیر فعال، نیمه فعال و فعال فراهم شدند.

در ابتدای لوله های ریفرمر، چون هنوز دمای گاز به دمای مناسب برای انجام واکنش شکست گاز طبیعی (حدود 700 درجه) نرسیده است. و همچنین احتمال رسوب کردن در این بازه دمایی زیاد می باشد. از کاتالیست های غیر فعال و نیمه فعال پر می شود. و بقیه لوله های ریفرمر برای انجام واکنش شکست توسط کاتالیست های فعال پر می شود. به این شکل از صدمه رسیدن به کاتالیست های فعال جلوگیری بعمل می آید. و باعث افزایش طول عمر آنها می شود.

PERED

گاز تغذیه با عبور از بین لایه های کاتالیست به عناصر احیاء شکسته می شود و آماده انجام فرآیند احیاء می گردد.

کاتالیزور

کاتالیزور ماده ای است که باعث تسریع واکنش می گردد. بدون اینکه در واکنش مصرف شود و یا در ماهیت آن تغییر حاصل گردد.

فرایند شکست (ریفرمینگ) یک واکنش کاتالیک هتروژنی است که مواد شرکت کننده در واکنش گازی شکل و کاتالیزور جامد می باشد.

این کاتالیزور ها مرکب هستند. زیرا از دو فاز شیمیایی تشکیل شده اند.

فاز فعال که از نیکل تشکیل شده است.

فاز پایه و حامل که از آلومین می باشد.

جنس و ماده پایه کاتالیزور، توزیع و اندازه منافذ، تخلخل. شکل و مقاومت از مهمترین خواصی هستند که بر روی فعالیت و عمر آنها تأثیر می گذارد.

حرارت مورد نیاز جهت تهبه گاز احیاء داخل ریفرمر از طریق مشعل هایی که در زیر ریفرمر تعبیه شدند تأمین می گردد.

مشعل های به کار برده شده در ریفرمر در دو نوع می باشند:

1- اصلی (Main Burner): که خودشان نیز به دو نوع تقسیم می شوند:

– نوع اول MBL : این مشعل ها در بین دو ردیف از لوله های ریفرمر (Reformer) ، Tubes قرار می گیرند. و هرکدام توان تولید حرارت 1/5 گیگا کالری در ساعت را دارند.

-نوع دوم MBS: این مشعلها بین دیواره ریفرمر که نسوز کاری هستند و یک ردیف از لوله های ریفرمر قرار می گیرند. و بدلیل همین جانمایی توان تولید حرارتی آنها نصف مشعلهای MBL و برابر با 0/75 گیگا کالری در ساعت می باشند.

2- جانبی (Auxiliary): که هر کدام توان تولید حرارت 0/45 گیگا کالری بر ساعت را دارند.

PERED

مشعل های کمکی جهت تأمین حرارت مورد نیاز ریفرمر از زمان راه اندازی تا درجه حرارت عملیات (حدود 300 درجه). و همچنین حفظ درجه حرارت ریفرمر در شرایط توقف (زمانی که بار حرارتی جهت واکنش ریفرمینگ وجود ندارد) بکارگیری می شوند. مشعل های اصلی نیز توسط همین مشعل ها راه اندازی می شوند. این مشعل ها در زمان عملکرد مشعل های اصلی در کمترین درجه حرارت کار می کنند.

سوخت مشعل های فرعی از گاز طبیعی و هوای جو توسط یک دمنده (Auxiliary) تأمین می گردد.

سوخت مشعل های اصلی از یک سوم گاز خروجی از شوینده گاز بالای کوره (Top Gas Scrubber). که با مقداری گاز طبیعی غنی شده است، تأمین می گردد. هوای مورد نیاز این مشعل ها توسط دمنده هوای اصلی (Blower) Main Air تأمین می گردد. هوای مصرفی مشعل های اصلی طی 2 مرحله در سیستم بازیابی گرما پیش گرم می گردد. عمده حرارت تولیدی در ریفرمر توسط این مشعل ها تأمین می گردد.

بخشی از گاز حاصل از سوختن مشعل ها (Flue Gas). که در فضای داخلی ریفرمر و در دمای 1100 درجه سانتی گراد می باشد. توسط ماکت های در طرف ریفرمر (Flue Gas Ducts) برای بازیافت کردن گرما آنها. و در نتیجه بهینه شدن سیستم به سمت هیت ریکاوری می رود.

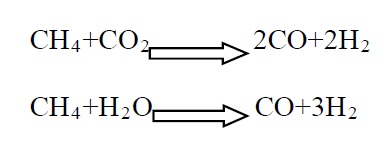

واکنش های داخل لوله ها ریفرمر به صورت زیر است:

این واکنش ها گرما گیر بوده و گرمای مورد نیاز خود را از داخل ریفرمر دریافت می کنند.

PERED

واکنش های ریفرمینگ

علاوه بر واکنش های بالا که واکنش های اصلی داخل ریفرمر می باشند. در اثر حضور عامل احیایی در گاز پروسس برگشتی از کوره، واکنش های زیر نیز انجام پذیرند:

واکنش اول به واکنش آب گاز معروف است که با واکنش های اصلی در تعادل قرار می گیرد. سه واکنش دیگر واکنش های رسوب گذارند. چون رسوب کربن در لوله های ریفرمر باعث کاهش عملکرد کاتالیست ها می شود. بررسی این واکنش ها بسیار حائز اهمیت است.

PERED

واکنش های 2 و 3 با هم به تعادل می رسند. اگر شرایط بگونه ای باشد که واکنش 4 ام دیرتر از دو واکنش دیگر انجام پذیرد. در حین تولید کربن توسط واکنش چهارم، واکنش های 2 و 3 کربن زدایی می کنند وبه این صورت کربن رسوب نخواهد کرد.

کربن در واکنش های بالا در یک بازه دمایی خاص در حدود 400 تا 700 درجه سانتی گراد رسوب می کند. بهترین راه برای جلوگیری از این عمل این است که گاز را به سرعت به دمای 700 درجه سانتی گراد برسانیم. به همین منظور محل قرارگیری مشعلها در کف ریفرمر واقع در کنار ورودی لوله های ریفرمر می باشد. ورودی لوله های ریفرمر نیز تا ارتفاعی که دمای گاز تغذیه به دمای مزبور برسد از کاتالیست های غیر فعال پر می شود.

PERED

زمانی که واکنش های ریفرمینگ شروع گردند. میزان Coو H2 افزایش می یابد. و در همین زمان Co2 و H2O کاهش می یابند. که این تغییرات باعث تشدید رسوب کربن در واکنش های 2 و 3 می شود. برای جلوگیری از رسوب کربن در این مرحله، حدفاصل کاتالیستهای غیر فعال تا فعال را از کاتالیست های نیمه فعال پر می کنند. ارتفاع این کاتالیست ها تا جایی است که دما به حدی برسد تا دیگر کربن رسوب نکند.

پارامترهای مؤثر در واکنش های ریفرمینگ:

درجه حرارت: با افزایش درجه حرارت، ظرفیت عملیاتی در لوله های ریفرمر افزایش می یابد. و هم چنین باعث کاهش رسوب کربن (کربوراسیون) روی کاتالیست ها می شود.

افزایش دما در ریفرمر باعث افزایش تنشهای حرارتی در آن می شود. که مطلوب نمی باشد.

فشار، کاهش فشار در رسیدن به تعادل کمک می کند ولی باعث کاهش زمان اقامت گاز در لوله های ریفرمر می گردد.

افزایش فشار اثر قابل توجهی ندارد ولی در کل باعث افزایش رسوب گذاری می شود.

ظرفیت تولید: افزایش ظرفیت تولید (افزایش دی عبوری از لوله ها) باعث سرد شدن کاتالیزورها و در نتیجه افزایش رسوب گذاری می گردد.

گازهای احیاء CO وH2O که شامل (Bustle Gas) است توسط 3 داکت بالای ریفرمر (Reformed Gas Ducts). وارد داکت رابط بین کوره و ریفرمر (Bustle Gas Duct) شده. و سرانجام از قسمت وسط کوره (Furnace Middle Part). وارد کوره می شود و مهیای انجام واکنش احیاء روی هماتیت می گردند.

PERED

عملیات احیاء در کوره

مواد به صورت اکسید آهن از بالای کوره توسط لوله های تغذیه کننده به داخل کوره شارژ می شوند. سرعت تولید توسط فیدر خروجی کوره کنترل می شود.

در ناحیه احیاء کوره (Reduction Zone) بار کوره با سرعت یکنواختی پایین می آید تا عمل احیاء به خوبی صورت پذیرد. تجهیزات نصبی در مسیر مواد داخل کوره این امکان را فراهم می کنند.

گاز احیاء با درجه 885 درجه و ترکیب کنتل میشود و از کانال های پایین ناحیه احیاء کوره و از طریق منفذهای متعدد مورد طراحی . در محیط داخلی آنها واد کوره می شود. این منفذها توسط آجرهای نسوز کاری در کانال های درونی کوره به گونه ای طراحی شدند. که گاز بعد از ورود به کانال ها از طریق این دریچه ها، بسمت پایین و مرکز کوره هدایت می شود. این عمل باعث می شود گاز بطور یکنواخت داخل کوره منتشر شود و بسمت بالا جریان یابد.

ابعاد این منفذها به گونه ای است که باعث می شوند توزیع منظمی از گاز احیاء بین بار کوره اتفاق بیافتد.

PERED

سرعت نفوذ گاز درون گندله به درجه حرارت، قدرت نفوذ گازها و سرعت جریان گاز و همچنین غلظت (تراکم) و ساختمان فیزیکی مواد بستگی دارد. میزان گازهای احیایی درون کوره بر سرعت واکنش ها تأثیر گذار است.

گاز احیاء در خلاف جهت حرکت اکسیدهای آهن در کوره و بصورت متلاطم به سمت بالا حرکت کرده. و این امر باعث تسریع در واکنش احیاء درون کوره می گردد. واکنش احیاء در قسمت بالای کوره صورت می گیرد.

با توجه به گرماگیر بودن فرآیند احیاء اکسید آهن. گرمای لازم برای انجام واکنش های احیاء و همچنین رساندن دمای اکسید آهن شارژ میگردد. تا دمای واکنش احیاء، باید توسط گرمای گاز احیاء تأمین گردد.

PERED

همانطور که قبلاً ذکر شد فرآیند احیاء یک فرآیند دو طرفه است. برای جلوگیری از برگشت واکنش های احیائ نیاز است. نسبت احیاء کننده ها CO و H2 با اکسیده ها CO2 و H2O بیش از حالت تعادلی باشد. برای این منظور در منطقه انتقال (Transition Zone) و منطقه خنک کن کوره (Cooling Zone) گاز طبیعی تزریق می شود. گاز طبیعی با بهره گیری از حرارت موجود در بار کوره به عناصر احیایی شکسته می شود.

جریان مواد در داخل کوره تا مدت زمان مناسب (حدود 8 ساعت) به طول می انجامد تا به حد مناسبی از احیاء برسد.

ریفرمینگ داخلی (IN-Situ)

همانطور که ذکر شد با تزریق گاز طبیعی به داخل کوره احیاء می توان از بازگشت واکنش های احیایی جلوگیری کرد.

اساس کار به این شکل است که آهن اسفنجی داغ که از ناحیۀ احیاء بسمت ناحیۀ خنک کن در حال حرکت است. بعنوان یک کاتالیزور مناسب جهت احیاء عمل می کند.

گاز طبیعی ضمن برخورد با آهن اسفنجی، با بخار آب و گاز CO موجود در کوره واکنش می دهد. و به عناصر احیایی شکسته می شود.

این روش ریفرمینگ بیشترین محصول را بازیابی می کند. که این خود یک روش مناسب برای بهینه کردن پروسس می باشد.

علاوه بر واکنش هایی که قبلاً در مقدمه برای احیاء اکسید آهن ذکر شد. سرانجام آهن با کربن موجود در گاز طبیعی و گازهای احیایی ترکیب شده و تولید آهن کربن دار سمنتیت (Fe3C) می نماید.

واکنش ها بصورت ذیل می باشند.

PERED

این واکنش ها در جهت اهداف فولادسازی برای ایجاد سختی مناسب در آهن در کوره های قوس الکتریکی مفید می باشند. پس از گذشت زمان مناسب، محصول در قسمت پائین کوره خنک شده و خارج می گردد. و توسط نوارهای نقاله به محل ذخیره (Storag Bin) منتقل می شود.

کربوراسیون (کربن دهی)

ترکیب عناصر با کربن را کربوراسیون گویند.

کربن دهی به آهن و تبدیل آن به فولاد، هم در فرآیند احیاء مستقیم بر روی گندله (مطابق واکنش های ذکر شده). و تبدیل آن به آهن اسفنجی امکان پذیر است. و هم در کوره های ذوب فولاد.

در هر دو روش عامل کربن دهنده، گازی می باشد. که در مجاورت ماده کربن گیرنده قرار می گیرد.

درجه حرارت و فشار گاز کربن دهنده بر پتانسیل کربوراسیون (قدرت و توان کربن دهی) تأثیر می گذارد.

PERED

کربوراسیون در احیاء مستقیم سطحی بوده و در زمان احیاء به طور کامل انجام می پذیرد. و میزان نفوذ آن در مواد تابع زمان نمی باشد (یعنی با افزایش زمان احیاء میزان نفوذ کربن تغییر نمی کند). بنابراین در احیاء مستقیم اصل بر انجام پروسس احیاء می باشد. و واکنش های احیایی تعیین کنندۀ درجه حرارت، ترکیب و دبی گاز احیایی می باشد.

کربوراسیون در کوره های فولادسازی تابع زمان است. و با گذشت زمان میزان نفوذ کربن در مواد بیشتر می شود.

کربن دهی در احیائ مستقیم در هر سه ناحیه از کوره احیایی (ناحیه احیاء، ناحیه انتقال یا تبدیل، ناحیه خنک کن) صورت می پذیرد.

پتانسیل کربن دهی گاز احیایی به درجه حرارت و فشارهای جزئی گازهای، CH4 ، CO،H2O،CO2،H2 بستگی دارد.

PERED

کربن دهی در احیاء مستقیم در بازه دمایی 500 تا 900 درجه سانتی گراد انجام می شود. میزان کربن مورد نظری که در روش پرد به مواد داده می شود بین 1% تا 2/5% می باشد. این میزان کربن دهی را می توان به روش های گوناگون در پروسس احیاء کنترل نمود.

روش های کنترل کربوراسیون در احیاء مستقیم به روش پرد:

1- افزایش درجه حرارت گاز ورودی به ناحیۀ احیائ باعث کاهش پتانسیل کربوراسیون در ناحیۀ احیاء کوره می شود. با این روش می توان میزان کربن موجود در محصول را کنترل نمود.

2-افزایش غلظت گاز طبیعی (متان) در گاز ورودی سبب افزایش پتانسیل کربن دهی می شود.

این روش بهترین و آسان ترین راه برای کنترل کربوراسیون می باشد.

3-افزایش متان به گاز نفوذ کننده به ناحیۀ تبدیل نیز باعث افزایش میزان پتانسیل کربوراسیون می شود.

باید توجه داشت که این اضافه کردن گاز باید به حدی باشد که باعث سردشدن منطقه ای از ناحیه کوره نشود.

PERED

4-افزایش نسبت عوامل احیاء به عوامل اکسید (افزایش کیفیت) باعث افزایش پتانسیل کربوراسیون می شود.

5-افزایش درصد بخار آب در گاز ورودی به ناحیه سرد کوره باعث کاهش پتانسیل کربن دهی در این ناحیه می شود.

گاز احیایی خروجی از بالای کوره (Top Gas)

گاز احیاء پس از انجام فرآیند بر روی اکسیدهای آهن برای بازگشت به پروسس. توسط داکت گاز بالا (Top Gas Duct) از کوره خارج می شود.

قسمت عمده این گاز شامل گازهای احیایی H2 و CO2 (حدود 70%). و محصولات احیاء (H2O،CO2) و مقداری گاز طبیعی می باشد.

گاز در هنگام خروج از کوره دارای دمایی در حدود 380 درجه سانتی گراد و فشاری در حدود Bar – 0/682 فشار گیج می باشد.

بالا بودن دمای گاز خروجی دارای دو مزیت می باشد:

1-باعث گرم شدن سریع شارژ تا درجه حرارت لازم جهت احیاء می شود.

2-باعث کاهش صدمات ناشی از متصاعدی رطوبت از مواد شارژی می شود.

بدلیل ریزش مواد دوربین کوره مقدار قابل توجهی گرد و غبار وارد گاز پروسس می شود.

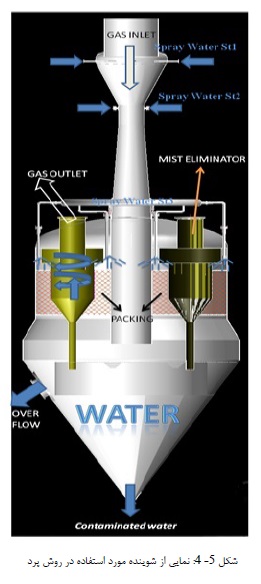

برای برطرف کردن گرد و غبار و همچنین پایین آوردن دمای گاز خروجی، آن را وارد شوینده گاز بالای کوره (Top Gas Scrobber) می کنند.

عمل شستشوی گاز به این صورت است که گاز از قسمت بالایی شوینده توسط یک ونتوری به داخل شوینده هدایت می شود. داخل ونتوری طی دو مرحله آب با دمای 60 درجه پاشش میشود. در مرحله اول آب با دبی کم توسط یکسری نازل داخل یک مخروط بر روی دیواره ونتوری پاشش می شود. که هدف از آن حفاظت از ونتوری در برابر بار حرارتی ناشی از گازگرم می باشد. بعد از مخروط ونتوری طی یک مرحله دیگر آب با دبی بیشتری توسط نازل هایی به داخل گاز پاشش می شود.

که هدف از این مرحله کاهش دمای گاز 380 درجه توسط آب 60 درجه می باشد. و گاز پس از عبور از ونتوری و کاهش دمای نسبی، وارد شوینده میشود و در فضای داخلی آن آزاد می شود. گاز پس از عبور از ونتوری و کاهش دمای نسبی، وارد شوینده میشود و در فضای دخلی آن آزاد می شود. گاز به سمت بالای شوینده حرکت می کند.

PERED

در این زمان آب 38 درجه از بالای شوینده توسط چند دوش در جهت خلاف حرکت گاز پروسس پاشش می شود. این عمل باعث تمیز شدن و کاهش دمای گاز در حدود 38 درجه می گردد. جهت آغشتگی کامل گاز به آب، بسته هایی شامل موادی از جنس پلی پروپیلن. که قسمتی از فضای داخلی شوینده را کاملاً میپوشاند، داخل شوینده قرار میگیرد.

در نهایت گاز از درون رطوبت گیر (Mist Eliminator) عبور می کند. و سپس از قسمت بالای شوینده وارد داکت رابط میشود و آب نیز از پائین آن به پروسه آب بر می گردد.

گاز بعد از خنک سازی و تمیز شدن توسط شوینده برای جبران کاهش فشار به کمپرسور گاز پروسس (Process Gas Compressor) هدایت می شود.

قبل از ورود گاز به کمپرسور. بدلیل وجود ذرات بیش از حد بخار آب داخل گاز پروسس و برای جلوگیری از پائین آمدن راندمان کمپرسور و آسیب رسیدن به آن. گاز را از داخل تجهیز رطوبت گیر اولیه (Process Gas Inlet Mist Eliminator) عبور میدهد تا مقداری از رطوبت آن را بگیرد.

گاز خروجی از کمپرسور در دمای 70 درجه سانتی گراد و فشار معادل 2/2 بار فشار گیج می باشد.

PERED

مقدار گازی که به کمپرسور برای بازگشت به چرخه گاز احیاء ارسال می شود. تنها دو سوم گاز خروجی از شوینده گاز بالای کوره است. و همانطور که قبلاً نیز بیان شد یک سوم مابقی برای تغذیه مشعل های اصلی ریفرمر ارسال می شود. این عمل در جهت بهینه سازی و افزایش راندمان و در نهایت کاهش هزینه های پروسس صورت می پذیرد.

بخار موجود در گاز پروسس بدلیل فشردگی حاصل از کمپرسور متراکم می شود. برای برطرف کردن رطوبت حاصل از تراکم، گاز به داخل یک رطوبت گیر (Process Gas Mist Eliminator) هدایت می شود.

محصول نهایی مجموع این فرآیند گازی است با دمای 70 درجه سانتی گراد. و فشار 2/16 بار با کیفیت مناسب. و مهیا برای ورود به سیستم بازیابی گرما و تولید گاز تغذیه به روشی که قبلاً ذکر شد می باشد.

گاز خنک کننده (Cooling Gas)

قسمتی از گاز پروسس در حالیکه در دمای 420 درجه سانتی گراد. و فشار 1/643 بار قرار دارد. از قسمت پائین کوره (Lower Part) توسط داکت تعبیه شده (Cooling Gas Off – Take Duct) گرفته می شود.

این گاز پس از شستشو، گرفتن رطوبت، خنک شدن و تنظیم فشار. به منظور خنک سازی محصول خروجی از کوره که همان آهن کربن دار است مورد استفاده قرار می گیرد.

PERED

روند به این صورت است که گاز خروجی از پایین کوره. توسط لوله های تعبیه شده برای شستشو و خنک کاری وارد شوینده گاز خنک کننده کوره (Cooling Gas Scrobber) می شود.

عمل شستشو به همان شکل شستشوی گاز بالای کوره ولی در حجم کمتری انجام می گیرد.

بعد از عملیات خنک سازی و تمیزکاری، برای کاهش رطوبت موجود در گاز. آن را به داخل تجهیز رطوبت گیر اولیه (Cooling Gas Inlet Mist Eliminator) ارسال می کند. و از آنجا برای جبران کاهش فشار به کمپرسور گاز خنک کننده (Cooling Gas Compressor) هدایت می شود.

گاز وارد کمپرسور (Cooling Gas Compressor) میشود. و تا فشاری معادل 1/848 بار فشار گیج فشرده میشود. و دمای آن به 44 درجه سانتی گراد می رسد.

که گاز خروجی از کمپرسور برای خنک سازی بداخل یک کولر (Cooling Gas After Cooler)ارسال می شود.

و گاز پس از خروج از کولر برای رطوبت زدایی نهایی وارد یک رطوبت گیر (Cooling Gas Mist Eliminator) میشود. و بعد از آن به قسمت پائین کوره برگشت دهی می شود. این عمل توسط یک دسته لوله توزیع کننده (Cooling Gas Distribution Header). و از طریق دریچه هایی که دور تار دو قسمت پائین کوره تعبیه هستند صورت می گیرد. تا عمل خنک سازی بصورت کامل و یکنواخت انجام پذیرد.

گاز آب بندی (Seal Gas)

گاز پروسس یک گاز پر هزینه و در عین حال سمی می باشد. که رها شدن آن در جو علاوه بر خطر انفجار می تواند اثرات زیست محیطی بدی روی محیط اطراف بگذارد.

در قسمت هایی از پروسس، گاز می تواند به محیط راه یابد. برای مثال از بالا و پائین کوره در زمان شارژ یا تخلیه محصول.

در این مکان ها که نمی شود راه خروج گاز پروسس را بست. می بایست از یک گاز ارزان با آلایندگی کم که دارای فشاری بیشتر از گاز پروسس است برای آب بندی استفاده نمود.

محصول کارخانه احیاء که آهن اسفنجی می باشد. دارای میل ترکیبی زیادی با اکسیژن است. به همین دلیل نیاز است. که محصول در محفظه ها و سیلوهایی نگهداری شود که با هوای بیرون هیچ گونه ارتباطی نداشته باشند. برای این منظور نیز از یک گاز عایق جهت آب بندی نمودن مخازن و سیلوهای انباشت محصول استفاده می شود.

در فرآیند احیاء به روش پرد از مقداری دود خروجی از ریفرمر (Flue Gas). که در اثر سوختن مشعل ها تولید می شود برای این امر استفاده می گردد.

PERED

Flue Gas دارای ترکیبات اصلی CO,O2,H2O,CO2 می باشد.

وجود گاز سمی و کشنده منواکسید کربن در گاز آب بندی مطلوب نمی باشد. برای بر طرف نمودن این گاز، قسمتی از Flue Gas که برای تولید گاز آب بندی نیاز است. قبل از انجام عملیات های مورد نیاز، وارد تجهیزی به نام Flue Gas After Burner می شود. این تجهیز عبارتست از محفظه ای که در آن Flue Gas توسط چند مشعل بطور کامل سوخته و از گاز منواکسید کربن عاری می شود.

میزان اکسیژن گاز عایق نیز باید کنترل گردد تا باعث اشتغال نگردد (میزان اکسیژن مورد قبول بین 0/9% تا 3% است.

گاز خروجی از Flue Gas After Burner توسط داکتی جهت خنک ساختن، وارد یک کولر (Seal Gas Cooler) می شود. و دمای گاز از 1120 درجه به 42 درجه سانتیگراد می رسد.

برای ایجاد فشار مناسب، گاز آب بندی را به داخل یک واحد کمپرسور (Seal Gas Compressor) فرستاده. و فشار آن را به 2/08 (g) Bar می رسانند.با افزایش فشار دمای گاز نیز افزایش یابد و به حدود 165 درجه سانتی گراد می رسد.

برای برطرف کردن این افزایش دما، گاز وارد یک کولر دیگر (Seal Gas After Cooler) می شود. گاز خروجی از کولر در دمای 40 درجه سانتی گراد فشار 2/05 (g)Bar قرار دارد.

برای قسمت هایی که گاز آب بندی با محصول کوره (آهن کربن دار) در ارتباط است. مثل پایین کوره، این گاز نباید دارای رطوبت بالایی باشد. که باعث شود محصول دوباره اکسید شود. برای این منظور قسمت از گاز آب بندی خروجی از کولر که برای عایق نمودن قسمت پائین کوره مورد نیاز است. توسط یک خشک کن (Seal Gas Drier) رطوبت زدایی شده و به قسمت مربوطه فرستاده می شود.

چون خشک کردن گاز آب بندی هزینه بر است. برای قسمت هایی که وجود رطوبت دارای اهمیت چندانی نمی باشد. (مثل بالای کوره) نیازی به خشک کردن گاز نمی باشد. و گاز مستقیم بعد از کولر به قسمت مربوطه برای عایق نمودن فرستاده می شود.

گاز پاک کاننده (Purge Gas)

در مواقع قطع برق و یا نقص در سیستم گاز 1 ب بندی. و همچین تعمیر کردن قسمتی از خط نیاز است. که گاز سمی و قابل اشتعال پروسس از کل مسیر و یا قسمتی از آن تخلیه شود. و میزان قابل اشتعال گاز احیاء به زیر 4% کاهش یابد. که برای این منظور، گازی پر فشار با دبی بالا و بدون ضرر مورد نیاز است.

گاز پاک کننده در زمان مورد نیاز از قسمت های مختلف وارد سیستم می شود. و سپس از طریق سیستم گاز آب بندی بالا و پایین کوره سیستم احیاء را ترک می کند.

PERED

برای تولید این گاز از گاز آب بندی (Seal Gas) استفاده میشود. به این صورت که بعد از اینکه قسمتی از گاز آب بندی خشک شد. شاخه ای از خروجی خشک کن گاز آب بندی (Seal Gas Drier). به دو واحد کمپرسور (Purge Gas Comp) هدایت می شود. گاز خروجی از کمپرسورها با دمای 40 درجه سانتی گراد. و فشار 13 bar به داخل یک خشک کن دیگر (Purge Gas Drier) ارسال می شود. و در پایان توسط یک توزیع کننده (Purge Gas Distribution) به قسمت های مختلف پروسس ارسال می شود.

این گاز بطور معمول مورد استفاده قرار نمی گیرد. و در شرایط خاص بهره گیری می شود .(مثل زمانی که قطعی برق داریم) به همین دلیل گاز را داخل مخزن هایی (Purge Gas Tanks) با فشار 13bar ذخیره کرده. و در صورت لزوم از آن استفاده می کنیم این عمل دارای دو مزیت می باشد:

- باعث میشود که تجهیزات تولید گاز پاک کننده (کمپرسورها و خشک کن) در شرایط عادی خاموش باشند.

- در صورت نیاز به گاز پاک کننده می توان از مخازن ذخیره تا زمان راه اندازی سیستم تولید گاز استفاده نمود. (مخازن یک حالت گذاشت و برداشت دارند).

پروسس آب

صنعت احیاء مستقیم فولاد در زمیه مصرف آب جزء صنایعی بشمار می آید. که مصرف بالای آب را دارند. به همین دلیل باید در مکانهایی احداث شوند که در تأمین آب آن مشکلی وجود نداشته باشند.

PERED

مصرف بالای آب در این کارخانجات، اهمیت بکارگیری از روشها و تجهیزاتی که مصرف آب را کاهش بدهد و در فرآیند تولید خللی ایجاد ننماید. را بیشتر می نماید.

روش پرد از جمله روشهایی است که این موضوع مهم را جزء اصول اساسی خود در طراحی گنجانده است.

سیستم های پروسس آب

بر این اساس پروسه آب را در روش پرد می توان به 4 قسمت عمده تقسیم نمود:

- سیستم تأمین آب Make Up Water System

- سیستم پروسس آب تمیز Clean Process Water System

- و سیستم پروسس آب کثیف Contaminated Process Water System

- سیستم آب خنک کننده تجهیزات و ماشین آلات Machinery Cooling Water System

سیتم تأمین آب

در فرآیند احیا مستقیم در قسمت های مختلف نیاز به آب می باشد. قسمت هایی مثل: دیگ بخار (Steam Drum) برای مصرف در فرآیند احیاء، شوینده ها (Scrubbers)، کولرها (Coolers)، کمپرسورها، غبارگیرها (Dust Collection) و…

عمده این آب از پروسس آب تمیز تأمین می شود. اما به دلیل پیامدهایی مثل تبخیر و کاهش کیفیت قسمتی از آب. با کمبود آب مواجه هستیم و نیاز به یک منبع خارجی می باشد که کمبود آب مورد نیاز را جبران کند.

سیستم پروسس آب کثیف

موارد مصرف اب در فرایند احیاء را می توان به 4 بخش عمده تقسیم کرد:

- استفاده در گاز پروسس

- و خنک کاری تجهیزات مثل کمپرسور ها و پمپ ها

- خنک کاری و شستشوی گاز پروسس و گاز خنک کننده در شوینده ها

- خنک کاری گاز عایق بندی (Seal Gas)

PERED

آبی که در گاز پروسس مصرف می شود جهت تأمین گاز احیاء بوده و مستقیم از سیستم تأمین اب تهیه می شود.

برای خنک کاری تجهیزات از آب تمیز با کیفیت مناسب، جهت حفاظت از آنها استفاده میشود. این آب فقط دمای آن افزایش می یابد. و آلوده نمی شود. در یک سیکل نسبتاً بسته جریان دارد. و به پروسس آب تمیز جهت خنک کاری باز می گردد.

آب مصرفی در شوینده های بالا و پایین کوره چون در ارتباط مستقیم با گاز پروسس می باشد. بدلیل افزایش دمای زیاد و همچنین نفوذ آلودگی ناشی از گرد و خاک، قبل از بازگشت به پروسس آب تمیز. باید یکسری عملیات جهت بهسازی روی آن انجام گیرد. به این سیستم پروسس آب کثیف می گویند.

PERED

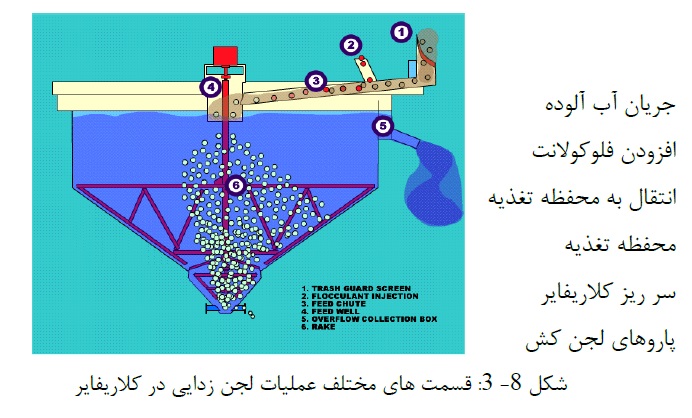

خروج آب از شوینده ها به دو صورت انجام می شود.

عمده آب از طریق سرریز شدن از بالای مخروط شوینده ها مستقیماً به سازه ای به نام کلاریفایر (Claririer. که در ادامه توضیح داده می شود) می ریزد. این آب مواد جامد کمتری نسبت به آب مانده داخل مخروط شوینده ها دارد.

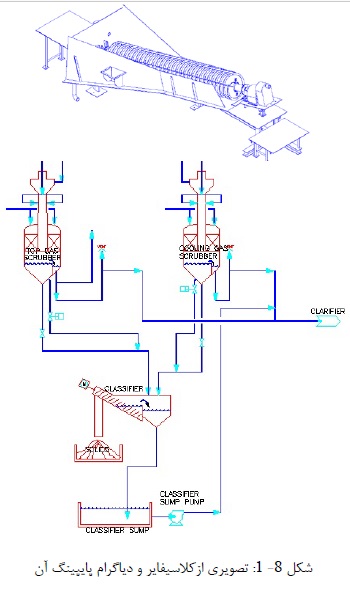

آبی که داخل مخروط شوینده ها می ماند دارای مواد جامد زیادی می باشد.این مواد به مرور زمان داخل مخروط ته نشین می شوند. وقتی که میزان این مواد زیاد شد شیر پایین شوینده باز می شود. و محتویات آن وارد تجهیزی بنام کلاسیفایر (Classifier) می شود.

PERED

کلاسیفایر دستگاهی است با یک محور حلزونی شکل که درون آب کثیف قرار می گیرد. این محور در زمانی که کلاسیفایر دارای آب می باشد. توسط موتور شروع به چرخش می کند. و به آرامی مواد جامد درون آب را بعد از ته نشین شدن، به صورت جسم جامد از آن خارج می کند.

آب خروجی از کلاسیفایر بصورت سر ریز داخل یک حوضچه می ریزد و از آنجا توسط پمپ به کلاریفایر منتقل می شود.

آب خروجی از رطوبت گیرها، خشک کن ها و کولر گازی خنک کننده کوره مستقیماً وارد کلاریفایر می شوند. کلاریفایر بصورت یک حوضه بزرگ استوانه ای جهت لجن زدایی. از آبهایی که به دلیل آلوده شدن کیفیت خود را از دست داده اند می باشد. (چگونگی این فرآیند در قسمت عملیات های بهسای روی آب ذکر می گردد).

PERED

کلاریفایر دارای دو پاروی می باشد که لجن های ته نشین میشود و کف کلاریفایر آنرا جهت تخلیه به پایین هدایت می کند. اب تمیز شده جهت خنک شدن و بازگشت به پروسس آب تمیز، به برجهای خنک کن فرستاده می شوند.

سیستم پروسس آب تمیز

آب خروجی از کلاریفایر دارای دمای بالایی در حدود 65 درجه سانتی گراد می باشد. این آب وارد یک چاهک بنام هات ول (Hot Well) می شود. بخشی از آن برای سرد کردن گاز پروسس در داکت ورودی به شوینده ها استفاده می شود. (گاز ورودی به شوینده ها دارای دمایی در حدود 380 درجه سانتی گراد می باشد. برای بهینه کردن عمل خنک کاری ابتدا گاز را توسط آب 60 درجه کلاریفایر کاهش دما داده. و سپس با استفاده از آب سرد شده دمای گاز را تا 38 درجه سانتی گراد سرد می نمایند. این عمل باعث کاهش هزینه های مصرفی می شود.)

همچنین از این آب در جاهایی که دمای آن اهمیت ندارد نیز استفاده می شد. (مثل عمل شستشو در غبار گیرها و روان سازی جریان در شارژ بین). از این طریق روش پرد قادر شد هزینه های ناشی از خنک سازی آب را بصورت قابل محسوسی کاهش دهد.

در شوینده ها برای پایین آوردی دمای گاز تا دمای 38 درجه سانتی گراد لازم است که دمای آب هات ول پایینتر بیاید. برای این منظور آب توسط پمگ هایی به برج های خنک کن ارسال می شود. و از آنجا توسط پمپ به شوینده ها هدایت می شود.

آبی که برای خنک سازی گاز عایق بندی استفاده می شود به دلیل تمیز بودن گاز عایق، فقط افزایش دما پیدا می کند. و دارای هیچ آلودگی دیگری نمی باشد. این آب بعد خروج از Seal Gas Cooler وارد تجهیزی بنام سیل لگ (Seal leg) میشود. و از آنجا برای خنک سازی به برج های خنک کننده مجزایی فرستانده می شود. آب خروجی از این برجها همراه با اضافه نمودن آب جبرانی ناشی از تبخیر. برای تغذیه سیستم آب خنک کننده تجهیزات و ماشین آلات و همچنین بازگشت به کولرهای گاز عایق فرستاده می شود.

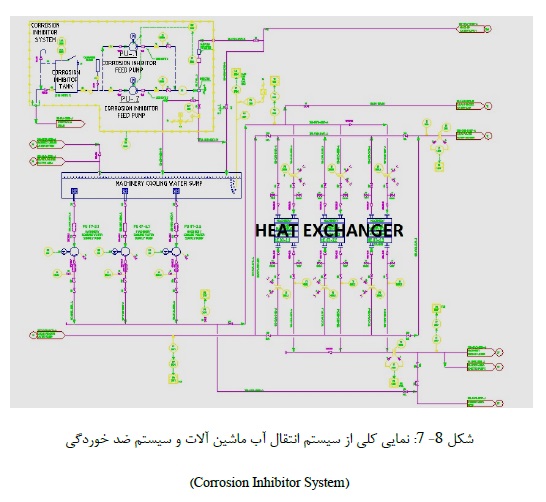

سیستم آب خنک کننده تجهیزات و ماشین آلات

دستگاه ها و تجهیزاتی که در فرآیند احیاء مورد استفاده قرار می گیرد. اغلب گران قیمت می باشند. به همین دلیل حفاظت از آنها در برابر آسیب های احتمالی امری ضروری بشمار می آید.

تجهیزاتی مثل کمپرسورها، خشک کن ها و واحد هیدرولیک نیازمند خنک کاری می باشند. برای خنک کاری این تجهیزات نیاز است که از آبی با کیفیت خوب و حامل عاملی برای جلوگیری از رسوب گذاری باشد، استفاده نمود. برای این منظور از آب تمیز استفاده می گردد.

PERED

یکی از عواملی که تجهیزات در برابر آن به شدت آسیب پذیرند خوردگی می باشد. برای جلوگیری از خوردگی تجهیزات علاوه بر اینکه خود تجهیزات باید در برابر خوردگی مقاوم باشند، عملیات جداگانه روی آب مصرفی تجهیزات انجام می شود. تا خورندگی آن کم شود. (روند کار در قسمت عملیات های بهسازی آب مصرفی پروسس بیان می شود).

چون این عملیات هزینه بر است، خنک سازی آب مصرفی تجهیزات در یک سیکل محصور و توسط مبدل حرارتی (Heat Exchanger) انجام می شود. و عوامل ممانعت کننده از خوردگی فقط در این سیکل افزوده می شوند.

PERED

آب مصرفی برای خنک کاری ماشین آلات از آب جبرانی (Make Up Water). و همچنین آب باز گشتی از سیستم آب خنک کننده تجهیزات و ماشین آلات تهیه می شود. این آب داخل یک حوضچه با عامل ضد خوردگی مخلوط میشود. و سپس داخل مبدل های حرارتی در ارتباط غیرمستقیم با آب سرد خروجی از برجهای خنک کننده در پروسس آب تمیز، قرار می گیرد. اب خنک شده برای خنک سازی تجهیزات توسط پمپ ها به قسمت های مربوطه فرستاده می شود.

استفاده از مبدل حرارتی باعث می شود که از میزان کاهش آب در اثر تبخیر بشدت کاسته شود. و این موضوع با توجه به هزینه بر بودن پروسس تأمین آب بخصوص در قسمت ماشین آلات بسیار مطلوب و تأثیرگذار می باشد.

عملیات های تصفیه آب مصرفی فرایند احیاأ در روش پرد (Water Treatment)

آبی که در فرآیند احیاء مورد استفاده قرار می گیرد. دارای دو وظیفه اصلی می باشد که عبارتند از: 1-خنک کاری 2-تمیز کاری

آب برگشتی از سیستم ها، آبی است با دمای بالا و در بعضی قسمت ها همراه با آلودگی. که هر دو مورد شرایط مناسبی را برای رشد میکروارگانیسم ها و همچنین افزایش میزان رسوب گذاری و خوردگی در تجهیزات را بهمراه دارد.این آب را به دلیل آلودگی بالا و داشتن مشکلات زیست محیطی فراوان نمی توان به طبیعت بار گرداند. از طرفی همانطور که قبلاً نیز ذکر گردید فرآیند احیا یک فرآیند پر مصرف در زمینۀ مصرف آب می باشد. با توجه به کاهش منابع تأمین آب در کشور ما، استفاده از آب مصرفی در فرآیند احیاء و بازگشت آن به فرآیند یک امری ضروری در روش pered بشمار می آید. و با انجام یکسری عملیات ها و استفاده از تجهیزات مناسب، اتلافات آب را به حد اقل رساندند.

با توجه به مطالبی که قبلاً نیز ذکر گردید، برای بر طرف کردن افزایش دمای آب. آن را به داخل برج های خنک کننده می فرستند. و دمای آن را به دمای مطلوب می رسانند (کاهش دمای در حود 30 درجه).

تلفات آب در برج های خنک کننده ناشی از تبخیر و وزن باد، pered را بر آن داشته. که در طراحی خود در مواردی که اتلافات باعث مشکلات زیادی می شوند از مبدل حرارتی جهت خنک سازی آب استفاده کند.

PERED

آب که به قسمت های مختلف ارسال می شود. از نظر کیفیت و میزان دما متفاوت است و نسبت به نوع آب مورد نیاز عملیات های متفاوتی روی آن جهت بهسازی انجام می گیرد.

کل عملیات هایی که روی آب بازگشتی جهت ارتفاء کیفیت آن و بازگشت به پروسس آب انجام می شوند عبارتند از:

- عملیات لجن زادیی

- عملیات ضد رسوب

- و عملیات آفت کشی

- عملیات ضد خوردگی

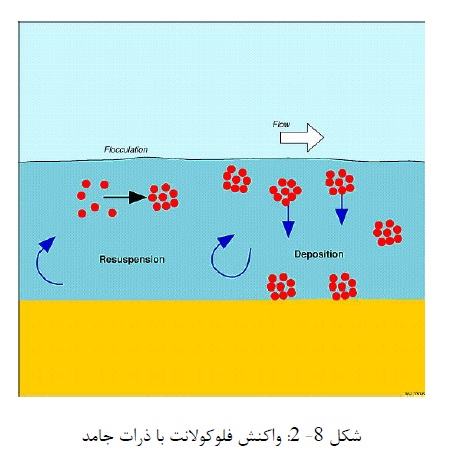

عملیات لجن زدایی

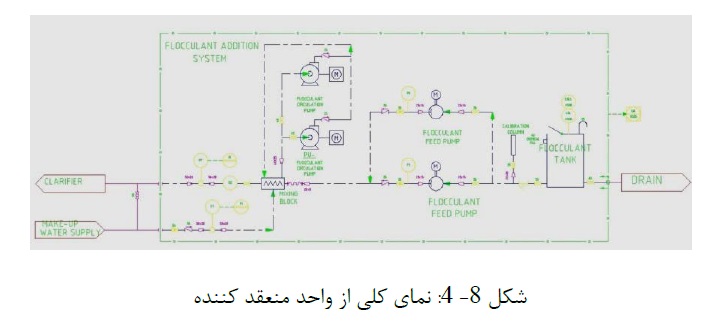

آبی که وارد کلاریفایر میشود. حامل ذرات جامد بصورت محلول ناهمگن می باشد. این ذرات درون کلاریفایر ته نشین شده و از آن خارج می شوند. ماده ای که برای ته نشین شدن ذرات جامد در کف کلاریفایر استفاده می شود فلوکولانت (Flocculant) با منعقد کننده نام دارد.

فلوکولانت (منعقد کننده) یک پلیمر خطی با جرم مولکولی زیاد و دارای نیروی جاذبه. پیوندی برای جذب ذراتی که در آب پراکنده می شوند، می باشد. این ماده ممکن است آنیونی یا کاتیونی و حتی در بعضی مواد خنثی باشد.

آب کثیف حاصل از شستشو دهنده های گاز بالای کوره و خنک کننده. و پمپ های فاضلات غبارگیر و کلاسیفایر از طریق محفظه تغذیه (Feed Chmber) وارد کلاریفایر می شود.

برای ته نشینی بهتر ذرات، ماده فلوکولانت در محفظه تغذیه به آب افزوده و اب با منعقد کننده فرآوری میشود. اضافه کردن منعقد کننده به ذرات ریز جامد اجازه می دهد تا تشکیل ملقمه داده و در کف کلاریفایر ته نشین شود.

PERED

اب با ماده افزودنی فلوکولانت درون کلاریفایر توسط پاروهایی که با سرعت 20-15 rpm حرکت می نماید به آرامی مخلوط می شود. مخلوط کردن آرام برای این منظور انجام میشود. که اندازه ذرات رشد کند و به 0/1-2 mm برسد تا به آسانی رسوب نمایند.

مخلوط کردن آرام یک فرآیند هیدرودینامیک است که منجر به تشکیل ذرات بزرگ و قابل رسوب می شود. سپس این ذرات می توانند در کلاریفایر رسوب کنند. و مابقی در فیلترها گرفته می شوند.

واحد فلوکولانت شامل تجهیزات زیر است:

تانک

سیستم لوله کشی آب ورودی تر کننده

پمپ تزریق

همزن

تغذیه کننده پودر و قیف

پانل کنترل

ابزار دقیق

واحد تانک همراه با میله های همزن، چنگک های تغذیه کننده خشک و کابین کنترل. به سه محفظه مجزای، آماده سازی، عمل آوری و نگهداری تقسیم می شود. این سه بخش مدت زمان کافی برای فرآوری محلول ذخیره را تضمین می کنند.

این تقسیم بندی تانک از مخلوط شدن محلول فرآوری شده با محلول جدید جلوگیری کرده و اجازه خروج پیوسته مواد را می دهد.

سیستم لوله کشی، آب مورد نیاز برای انحلال پودر را تأمین می کند.

شیر کنترل فشار، میزان فشار کاری را در حد صحیح نگه می دارد.

دبی سنج، بطور پیوسته دبی جریان را لحظه به لحظه به کنترل کننده منتقل می کند. همچنین یک شیر توقف دستی برای مخزن آب جهت انجام تعمیرات قرار دارد.

این واحد تنها یک خروجی دارد که به محفظه تغذیه کالاریفایر می ریزد.

عملیات ضد رسوب

برجهای خنک کننده، لوله ها و دیگر تجهیزات مختلف مورد حمله رسوبات قرار می گیرند. و راندمان آنها به شدت کاهش می یابد. این ناخالصیها از طریق آب و هوا وارد تجهیزات می شوند.

بعضی از عواملی که باعث ایجاد خلل در روند کار آنها می شوند عبارتند از:

- در اثر گرم شدن آب، نمکهای کلسیم و منیزیم محلول در آب به کربنات های نامحلول تبدیل گردیده. و بصورت کریستالهای آهکی بر روی جداره لوله ها و سایر تجهیزات ایجاد رسوب می کنند.

- ایجاد لجن های میکروبیولوژیکی که در اثر فعالیت جلبکها و قارچها بوجود می آید بر روی سطوح نشسته و ایجاد رسوب حجیم می کند.

- بعلت تماس با هوا، اکسیژن، دی اکسید کربن و دی اکسید گوگرد را جذب کرده و خورندگی آب را تشدید می کند. و محصول خوردگی در جای دیگر ته نشین شده و خود ایجاد رسوب می کند.

علاوه بر مشکلات خاص خود رسوب، عوامل خورنده زیر رسوب نفوذ کرده و باعث خوردگی می شود.

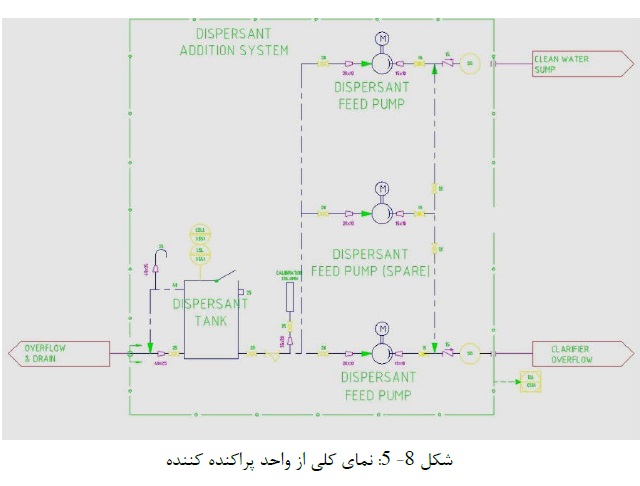

برای جلوگیری از تشکیل رسوب و یا متلاشی کردن رسوب های ایجاد شده باید از ماده پخش کننده (Dispersant) استفاده نمود.

مواد پخش کننده محتوی پلیمرهائی می باشند. که با افزایش بار الکتریکی سطح ذرات معلق و ته نشین شونده. و ایجاد حالت دافعه بین ذرات، آنها را از هم دور نگه داشته و سبب پراکندگی آنها می شوند. و یا با نفوذ به رسوب های ته نشین شده موجبات متلاشی شدن آنرا فراهم کرده و در فضای آب پخش می کند.

PERED

سیستم پخش کننده در کاخانه احیاء به روش پرد دارای تجهیزات زیر می باشد:

- یک تانک نگهدارنده برای مواد شیمیایی

- پمپ های تزریق

- همزن

- پانل کنترل موضعی

- مستهلک کننده های ارتعاشات

- ابزار تحقیق

- تجهیزات مربوط به لوله کشی و اسکلت فولادی

این سیستم برای تزریق کاملاً اتوماتیک مواد شیمیایی عمل آوری آب خنک کننده طراحی شد.

خروچی واحد پراکنده کننده رسوبات به آب سرریز کلاریفایر درون چاهک آب داغ (Hot Well). و همچنین به آب ورودی برج خنک کننده پروسس آب تمیز تزریق می شود.

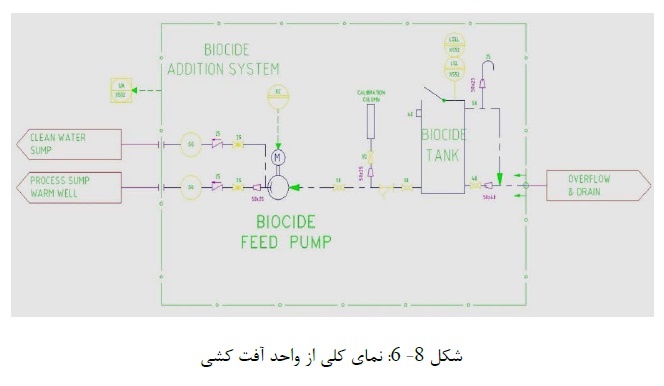

عملیات آفت کشی

خوردگی میکروبی و نقش میکرو ارگانیسمها

خوردگی زیستی، خوردگی میکروبی، یا خوردگی تأثیرپذیر از عوامل میکروبیولوژیک می تواند به عنوان فرآیندی الکتروشیمیایی تعریف شود. که در آن میکروارگانیسم ها قادر به شروع، تسهیل یا تشویق واکنش خوردگی بدون تغییر در طبیعت الکتروشیمیایی آن هستند. و البته میکروارگانیسم های متصل به سطوح (که معمولاً به بیوفیلم معروفند). نقش اساسی داشته و شاید شرط لازم برای انجام واکنش ها باشند.

PERED

حدود 40 درصد از خسارات خوردگی ناشی از خوردگی میکروبیولوژیک است. بنابراین می توان این جنبه از خوردگی را مخرب ترین نوع خوردگی دانست. این مسئله علت های مختلفی دارد که مهمترین آنها عبارتند از:

-وجود میکروارگانیسم ها در تمام محیط ها

-عدم شناخت دقیق اثر میکروارگانیسم ها

-حساسیت اکثر آلیاژها و فلزات صنعتی

سیستمی که در صنعت احیاء برای برطرف کردن مشکلات میکروارگانیسم ها می باشد. سیستم افزودن آفت کش (Biocide Addition System) نام دارد.

PERED

این سیستم باید مواد شیمیایی برای تهویه آب خنک کننده، جهت کنترل رشد اجزاء میکروبی شامل باکتری های هوازی و غیره هوازی مثل قارچ، مخمر و جلبک را تأمین نماید.

کنترل آلودگی میکروبیولوژیکی همراه با آب خنک کننده لازم است. بطوری که لایه های زیستی سیستم را که ممکن است منجر به خرابی تجهیزات مبدل حرارتی، لوله ها و تجهیزات برج خنک کننده. و متعاقباً خوردگی میکروبیولوژیکی فلزات مربوط به این سیستم شوند. به حداقل می رساند.

آفت کش در هر دو برج خنک کننده آب آلوده و تمیز برای جلوگیری از رشد باکتری در آنها به مقدار معینی اضافه می شود.

محاسبه مجدد سیستم آب خنک کننده را می توان بطور پیوسته یا متناوت انجام داد.

هدف از عملیات متناوب در این سیستم ها وارد نمودن شوک و میکروبها با مقدار زیادی از آفت کش است. بعد از آن مقدار آفت کش را کاهش می دهند. بعد از یک دوره تکثیر، رشد جدید با مقدار معینی شوک دیگری متوقف می شود.

بیشتر میکروبها در سیستم های خنک کننده در صورتیکه به مدت لازم در معرض غلظت کافی از آفت کش ها قرار گیرند. را می توان توسط آفت کش های اکسید کننده از بین برد.

سیستم آفت کش متناوب ممکن است برای کنترل لجن میکروبی خیلی محتاطانه بنظر برسد. اما برقرار کردن یک ته نشینی آزاد پیوسته در بعضی سیستم ها اقتصادی نیست.

PERED

علاوه بر این آفت کش های اکسید کننده می توانند موجب آلودگی کاتالیست ریفرمر در کارخانه احیاء شوند. بنابراین این آفت کش های غیر اکسیدی بهترین گزینه برای کارخانه احیاء هستند.

هرکدام از این سیستم ها شامل موارد زیر می شوند.

- یک تانک نگهداری برای مواد شیمیایی

- پمپ های تزریق

- همزن

- پانل کنترل موضعی

- شیرهای تخلیه خارجی

- ابزار دقیق

- اسکلت فلزی و لوازم مورد نیاز مربوطه

همانطور که ذکر گردید این سیستم برای تزریق کاملاً اتوماتیک مواد شیمیایی عمل آوری آب خنک کننده طراحی شده است.

خروجی واحد آفت کش به حوضچه آب تمیز (Clean Water Sump) و همچنین به آب چاهک گرم (Warm Well) تزریق می شود.

استفاده مناسب از ترکیبات، جرم گرفتگی میکروبیولوژیکی را که در اثر خوردگی و حفره دار شدن بوسیله باکتری ایجاد شده، بطور مؤثری کنترل می کند.

تجهیزات تغذیه این واحد در کارخانه احیاء براساس عملیات متناوب تولید می شوند و فرکانس شوک بستگی به خصوصیات سیستم و شدت مشکلات دارد.

عملیات ضد خوردگی

از بین رفتن ساختمان ها، پلها، سازه های فلزی و غیر فلزی. تجهیزات و تأسیسات خانگی و صنعتی در اثر خوردگی همراه با افزایش خطرات ناشی از نشت مواد. همواره مشکلات جدی و متعددی را بوجود می آورد.

تمام مواد با نسبت های مختلف خورده می شوند. همچنین کلیه محیط ها ممکن است خاصیت خورندگی داشته باشند. لکن قدرت خورندگی آنها متفاوت است.

PERED

از این رو شناخت عوامل مؤثر بر خوردگی و همچنین راه های مقابله با خوردگی از اهمیت بالایی بر خوردار است.

ممانعت کننده های خوردگی

ممانعت کننده ها مواد شیمیایی هستند که با افزودن آنها به مقادیر جزئی در محیط های خورنده. میزان خوردگی به صورت قابل ملاحظه ای کاهش می یابد. در عمل از روش های مختلف و مواد شیمیایی گوناگون برای این منظور استفاده می نمایند.

در حملات الکتروشیمیایی موقعی که در اثر واکنش، ترکیب نا محلولی در آند تولید شود. (محصول واکنش آندی) خوردگی متوقف خواهد شد. همچنین اگر نتیجه واکنش کاتدی منجر به ایجاد رسوبی گردد. به علت جلوگیری از ورود اکسیژن مورد نیاز و یا به دلیل مسموم شدن. نقاطی که مهیا واکنشهای کاتدی دیگرند (مانند تولید هیدروژن) خوردگی متوقف میشود.

به این ترتیب مشاهده می شود که دو دسته مواد شیمیایی چداگانه وجود دارند. که می توانند باعث کند شدن یا متوقف شدن واکنش های خوردگی گردند. (کند کننده های آندی و کاتدی)

در صورتی که کند کننده های آندی به حد کافی اضافه بشوند مؤثر خواهند بود. ولی اگر کمتر از غلظت بحرانی اضافه شوند. موجب کم شدن سطح مؤثر می گردد. و منجر به تشدید خوردگی های موضعی خواهند شد.

کند کننده های آندی مخصوصاً در شکافها و گوشه ها و نقاط ساکن و مرده سیستم. و یا نقاطی که ذرات موجود در محیط به آسانی در آن جمع می شوند خطرناک می باشند.

PERED

برخی از کند کننده های آندی عبارتند از: کربنات سدیم، فسفات سدیم، سیلیکات سدیم و کربنات سدیم.

کند کننده های کاتدی بخوبی کند کننده های آندی عمل حفاظتی را انجام نمی دهند. ولی حدودی رضایت بخش می باشند. در ضمن در صورت کم بودن مقدار آنها در محلول خیلی خطرناک نخواهند بود.

رسوبات کربنات کلسیم در لوله های فولادی حامل آب های سخت. که حاوی مقدار زیادی بی کربنات کلسیم Ca(HCO3) 2 می باشند ناشی از واکنش کاتدی بوده و در کاهش میزان خوردگی مؤثر می باشد.

در روش pered برای کنترل خورندگی در آب شدیداً خورنده پروسس، ممانعت کننده خوردگی به سیستم آب خنک کننده ماشین آلات اضافه می شود.

سیستم ممانعت کننده از خوردگی در روش pered دارای موارد زیر می باشد:

- یک نانک نگهدار برای مواد شیمیایی

- پمپ های تزریق

- پانل کنترل موضعی

- شیرهای تخلیه

- مستهلک کننده های ارتعاشات

- ابزار انژکتور

- کنترل و ابزار دقیق

- اسکلت فلزی برای لوله ها و سایر تجهیزات

عملیات ضدخوردگی یک عملیات هزینه بر می باشد. به همین خاطر این عملیات تنها برای به سازی آب مورد نیاز جهت خنک سازی ماشین آلات، انجام میشود. خروجی سیستم ضد خوردگی به حوضچه آب خنک کننده ماشین آلات (Machinery Cooling Water Sump) می ریزد. که این آب پس از کاهش دما در مبدلهای حرارتی برای خنک سازی ماشین آلات به واحدهای مربوطه ارسال می شوند.

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر