محافظت از خطوط لوله فراساحلی با اضافه نمودن یک تیغۀ طولی نفوذناپذیر بر زیر لوله

محافظت از خطوط لوله فراساحلی-در این مقاله به منظور کاهش آبشستگی در اطراف خطوط لوله فراساحلی. تعدادی آزمایش تجربی جهت بررسی تأثیر اضافه شدن یک تیغۀ طولی نفوذناپذیر به زیر لوله انجام شده است. هدف از انجام این تحقیق، ایجاد کاهش گرادیان هیدرولیکی زیر لوله بود.

محافظت از خطوط لوله

تا حدی که مقدار آن از گرادیان هیدرولیکی بحرانی فاصله گیرد. و از اینرو وقوع آبشستگی را به تأخیر اندازد یا به کلی از آن جلوگیری کند. مدل های فیزیکی این مطالعه شامل سه لوله با قطرهای متفاوت می باشند. هر کدام از لوله ها با شش عرض نسبی مختلف تیغه آزمایش شدند. همچنین تعدادی شبیه سازی عددی با استفاده از نرم افزار FLOW 3D انجام پذیرفت. که در آن شرایط مرزی یکسانی با مدلهای فیزیکی بکارگیری شد.

در هر دو بررسی تجربی و عددی ابتدا نمونه شاهد که همان لوله بدون حفاظ است. مورد آزمایش قرار گرفت سپس تیغه ای در عرض های نسبی متفاوت 0/05،0/10،0/15،0/20،ف0/25،0/50. به لوله اضافه شده و عملکرد آن در مقابل آبشستگی مورد آزمایش و تحلیل قرار گرفت. نتایج حاصله از مدل فیزیکی و شبیه سازی عددی همخوانی مناسبی با یکدیگر داشتند. و نشان دهنده کاهش چشمگیر آبشستگی در زیر لوله بعد از یک عرض نسبی مشخص تیغه مورد استفاده بوده است.

محافظت از خطوط لوله

نیاز روز افزون بشر به منابع انرژی از جمله سوخت های فسیلی سبب گسترش روز افزون صنایع فراساحلی گردیده است. از طرفی برای انتقال فرآورده های سکوهای فراساحلی به خشکی نیاز به مکانیزمی ایمن و اقتصادی کاملاً محسوس می باشد. در مقایسه با روش های دیگر نظیر استفاده از تانکرها و نفکش ها، استفاده از خطوط لوله مزایای فراوانی دارد. که از جمله آنها می توان به موارد زیر اشاره نمود: الف- تأثیر اندک آلودگی زیست محیطی آنها. ب-محافظت از خطوط لوله امکان استفاده در مناطق بسته ای که عبور نفتکش ها با مشکلاتی همراه است. پ- امنیت بالاتر آنها به دلیل قرارگیری در بستر دریا. ت- عدم قطع شدن عملیات پالایش به دلیل ورود حجم مشخصی از سیال به طور ثابت. ث-صرفۀ اقتصادی این خطوط نسبت به دیگر روش ها.

محافظت از خطوط لوله

با توجه به مواردی که در بالا اشاره گردید. امروزه خطوط لولۀ فراساحلی به صورت گسترده ای برای انتقال منابع هیدروکربنی. آب و فاضلاب مورد استفاده قرار می گیرند. وجود منابع نفتی در خلیج فارس و دریای خزر باعث پیشرفت افزایشی علوم ساخت و طراحی تأسیسات دریایی در کشور ما گردید. بعلاوه مسائل مربوط به انتقال آب شیرین به جزایر خلیج فارس و کشورهای حاشیۀ جنوبی آن نیز از اهمیت ویژه ای برخوردارند.

بررسی های دقیق مورد انجام روی خطوط لولۀ در حال بهره برداری نشان می دهد. که آبشستگی ایجادی در زیر آنها تحت اثر جریان (جریان تنها یا حرکت رفت. و برگشتی ناشی از موج یا اثر همزمان این دو) پدیدار می شود. آبشستگی در زیر خطوط لوله باعث ایجاد حفره ای نسبتاً بزرگ می گردد. و در نتیجه آن، لوله از بستر جدا می شود و طول آزاد لوله افزایش می یابد. در این حالت نیروهای هیدرودینامیکی که پیش از آن تأثیر چندانی روی لوله نداشتند به طور قابل توجهی لوله را تحت تأثیر قرار می دهند. و گردابه های ایجادی، باعث نوسان لوله و در نهایت سبب گسیختگی لوله تحت اثر خستگی می گردد.

با استناد به تحقیقات چیو در سال 1991 آبشستگی ناشی از جریان یک سویه، بحرانی تر از آبشستگی ناشی از جریان رفت و برگشتی است. در مناطق فراساحلی نیز عملاً موج بستر زیر لوله را حس نمی کند. و از سوی دیگر رودخانه های طویلی که در کشور وجود دارند. در بسیاری از موارد با شبکه های وسیع انتقال نفت خام، گاز طبیعی و آب و فاضلاب همراه شدند. این موارد همگی اهمیت مطالعۀ آبشستگی یک سویه را بازگو می کنند.

تخریب لوله ها علاوه بر خسارات اقتصادی تأثیرات زیست محیطی سنگینی را بر طبیعت تحمیل می کند. و ا این رو محافظت این خطوط در برابر فرسایش از اهمیت ویژه ای برخوردار است. برای محافظت این خطوط در برابر فرسایش روش هایی ارائه گردید. که عبارتند از: الف-ایجاد ترانشه، ب-مهاربندی خطوط لوله، پ-پوشش این خطوط به صورت مصنوعی یا به واسطه افزایش پتانسیل دفن خود به خود.

محافظت از خطوط لوله

این بین روش های مذکور، ایجاد ترانشه و مهاربندی این خطوط به بستر، کاری مشکل و هزینه بر می باشد. در حالی که انجام عملیاتی روی لوله که آبشستگی را به تأخیر می اندازد، و یا پتانسیل دفن خود به خود لوله را افزایش دهد. بطور معمول آسانتر و اقتصادی تر خواهد بود.

در سال 1973 کجلدسن و همکارانش برای اولین بار به صورت آزمایشگاهی آبشستگی زیر خطوط لوله را مورد بررسی قرار دادند. در سال 1986، ابراهیم و نالری مدل کجلدسن را با دخالت دهی عمق جریان تصحیح کردند. که حاصل تحقیقات آنها توسعۀ دو معادله برای شرایط آب زلال و بستر فعال بود.

مونکادا و آگوییره در سال 1999 این آزمایش را گسترش دادند و علاوه بر عمق حفرۀ آبشستگی طول آن را نیز مورد بررسی قرار دادند. در سال 2005 یک بررسی جامع از مدل سازی عددی جریان و آبشستگی. در اطراف خطوط لوله ناشی از جریان توسط لیانگ و چنگ انجام گرفت. این پژوهشگران برای شبیه سازی آشفتگی جریان در مدل هیدرودینامیک از مدل سازی های متوسط زمانی و مکانی استفاده نمودند. و برای محاسبه بار رسوب هر دو صورت انتقال بار بستر و معلق را در شبیه سازی لحاظ نمودند. در سال 2008 نیز دی و سینگ با در نظر گیری عدد فرود به عنوان یکی از عوامل مؤثر. تحقیقات در حالت آب زلال انجام دادند.

در سال 2009،لیانگ چنگ و همکارانش مطالعاتی برای محاسبه پروفیل آبشستگی انجام دادند. این تحقیقات در دو مورد توسعۀ یک مدل فیزیکی برای توضیح آبشستگی انجام شد. در سال 2011 محققی به نام یازا به بررسی عمق آبشستگی در زیر خطوط لوله دریایی تحت اثر موج پرداخت.

در سال 2012، یانگ و همکارانش روشی به کار بردند. که توانست سرعت آبشستگی را در حد چشم گیری کاهش دهد. آنها با اضافه نمودن یک ورق شکل پذیر در زیر لوله مقدار گرادیان هیدرولیکی در بالا دست و پایین دست لوله را کاهش می دهد. و موفق به مهار نسبی آبشستگی شدند. در سال 2013 هنگ جون با شبیه سازی عددی به بررسی جریان. و آبشستگی ناشی از جریان در اطراف لوله ای با تیغه اضافه شده بر روی آن پرداخت. چنگ و همکارانش در سال 2014 تحقیقات خود را به اعمال اثر همزمان موج و جریان تکمیل نمودند. آنها دریافتند که روند آبشستگی موج تنها با افزایش عدد کولگان- کارپنتر (KC). و پارامتر شیلدز افزایش و با افزایش عمق دفن شدگی کاهش می یابد.

در تحقیق حاضر سعی بر این بوده است. که بطور تجربی و عددی، با الطاق یکی تیغۀ طولی نفوذ ناپذیر در زیر خط لوله. گرادیان هیدرولیکی و نیز نیروی تراوش کاهش می یابد و به تبع آن توانایی حفره زایی کاهش یابد. و بدین ترتیب شروع پدیده آبشستگی به تأخیر می افتد و یا انجام نشود.

مدل آزمایشگاهی

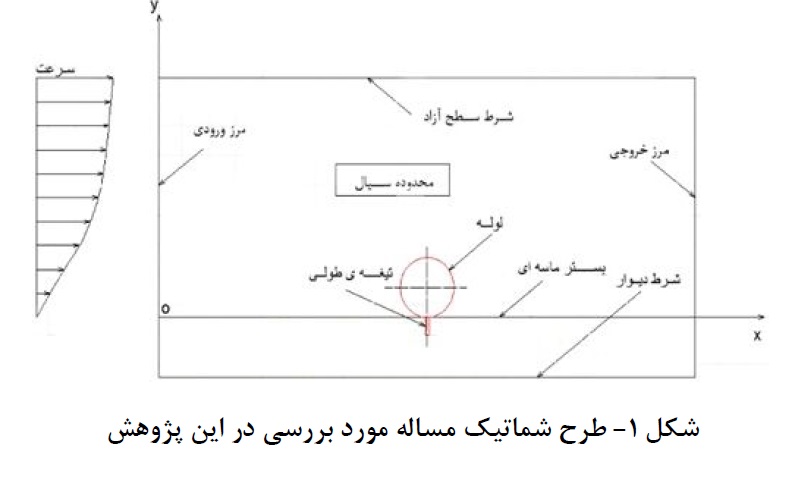

به طور عموم هدف از انجام مطالعات آزمایشگاهی در این نوع تحقیقات، بررسی دقیق فیزیک پدیده و ابعاد پروفیل آبشستگی می باشد. در این مطالعه بر روی سه لوله با قطرهای متفاوت آزمایشات آبشستگی در یک فلوم آزمایشگاهی تحقیقات هیدرولیک انجام می گیرد. شکل 1 شمای کلی چیدمان را نشان می دهد.

کانال آزمایشگاهی

برای انجام آزمایشات این پژوهش، از یک کانال آزمایشگاهی به طول 12 متر، عرض 1/02 متر. عمق 0/8 متر و شیب بستر صفر درجه استفاده می گردد. دیواره و کف کانال آزمایشگاهی از شیشه سکوریت با ضخامت 1 سانتی متر تولید شد. به گونه ای که آب داخل آن قابل رؤیت بوده است. شکل 2 تصویری از کانال آزمایشگاهی مورد نظر را نشان می دهد. یک دستگاه پمپ، آب را از مخازن موجود در پایین دست کانال می گیرد. و آن را به قسمت بالادست و ورودی کانال می رساند. همچنین جهت ملایم سازی جریان آب از تلاطم گیر توری. به همراه بلوک های بتونی که در قسمت ورودی کانال قرار دارد، استفاده می گردد.

همچنین برای ملاک کردن جریان آب با الهام گیری از کانال آزمایشگاهی ژنگ و همکاران. در بالادست و پایین دست بخش اصلی آزمایش جهت جلوگیری از تغییرات ناگهانی عمق جریان از سکوهای شیشه ای سکوریت. به طول 2 متر و عرض 1/02 متر و ضخامت 1 سانتی متر استفاده گردید.

مشخصات رسوبات

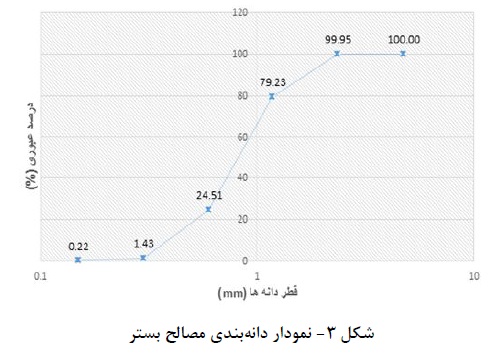

مصالح بستر شامل ماسه غیر چسبنده ای است که اندازه میانگین ذرات 0/78 میلی متر و چگالی نسبی دانه ها 2/65 می باشد. براساس نظر بروسرز و رودکیوی در صورتی که اندازه میانگین ذرات بزرگتر از 0/7 میلی متر باشد. در بستر ناهمواری و موجک ایجاد نمی شود. همچنین برای ممانعت از قفل و بست دانه ها به یکدیگر، انحراف معیار مهندسی آنها نزدیک به مقدار یک و برابر 1/3 انتخاب شد. نمودار دانه بندی مصالح بستر در شکل 3 نمایان و مشخص است.

محفظه حاوی رسوب (محل آزمایش) در فاصله 4 متری از بالادست کانال قرار داشته. و به طول 1/8 متر و عمق 15 سانتی متر بوده است. دانستن شرایط هیدرولیکی در زمانی که ذرات رسوب شروع به حرکت می کنند. در بررسی آبشستگی آب زلال بسیار حائز اهمیت است. مقادیر پارامترهای آستانه حرکت مصالح بستر بر اساس دیدگاه تنش برشی بحرانی و با استفاده از دیاگرام شیلدر مورد ارزیابی قرار گرفت. بر این اساس پارامتر شیلدز بحرانی که نماینده بی بعدی از تنش برشی است برابر با مقدار 0/03 محاسبه شد.

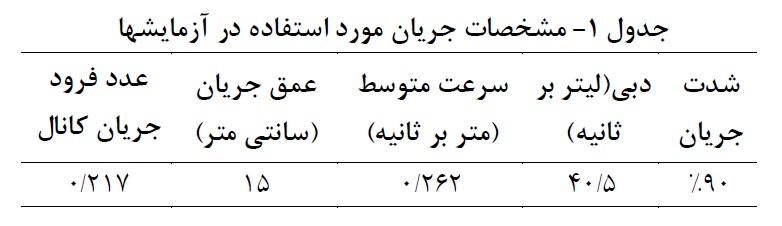

مشخصات جریان

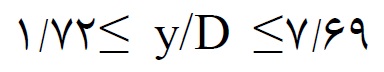

در مورد همه آزمایش ها عمق جریان برابر 15 سانتی متر در نظر گرفته شد. تا بتواند ضابطۀ مربوط به عمق آب را در مورد تمامی لوله های مورد آزمایش که بصورت

تعریف شده برقرار نماید. عمق جریان آب با استفاده از سرریز انتهای کانال تنظیم. و از روی نوارهای مدرجی که در کناره های بخش مورد آزمایش چسباندند، کنترل می شد. همچنین برای حصول به حداکثر عمق آبشستگی در شرایط آب زلال، تمامی آزمایش ها تحت شدت جریان 90% انجام پذیرفت.

محافظت از خطوط لوله

جدول 1 مشخصات جریان بطور خلاصه آورده شده است. عمق جریان آب با استفاده از سرریز انتهای کانال تنظیم. و از روی نوارهای مدرجی که در کناره های بخش مورد آزمایش چسبانده شده بود، کنترل می شد. همچنین برای حصول به حداکثر عمق آبشستگی در شرایط آب زلال، تمامی آزمایش ها تحت شدت جریان 90% انجام پذیرفت.

مشخصات مدل ها

مدل های مورد بررسی در این تحقیق شامل 3 لوله با قطرهای متفاوت به عنوان نمونه های شاهد. و برای هر کدام از آنها 7 عرض مختلف تیغه در نظر گرفتند. که در مجموع 21 آزمایش انجام گرفته است. دو هدف عمده از این بررسی مد نظر بوده است. که عبارت بودند از: الف-تأثیر تیغه طولی زیر لوله در فرآیند آبشستگی. ب- یافتن عرضه بهینۀ تیغه. بنابراین در هر مورد آزمایشی، ابعاد حفهرۀ آبشستگی و توپوگرافی بستر اندازه گیری و با نمونه های شاهد متناظر مقایسه می شدند.

عرض نسبی تیغه ها (عرض تیغه به قطر لوله) برای هر کدام از لوله ها به ترتیب برابر 0/05،0/10،0/15،0/20،0/25،0/50 در نظر گرفتند. نقشه های مدل های مورد آزمایش ابتدا در نرم افزار AutoCad ترسیم گردید. و برای ساخت آنها از دستگاه لیزر با دقت 0/1 میلی متر کمک گیری شد. سپس تیغه ای که برش خورد. توسط لیزر بوسیلۀ چسب PVC به لوله ها متصل گردید. جنس تیغۀ زیرین به گونه ای انتخاب شد که با جنس لوله همخوانی کاملی داشته باشد. تا گویای شرایط واقعی نمونه های اصلی باشد. در شکل 4 شمای کلی نمونه ها نمایان و مشخص است.

روش انجام آزمایشها

در حالت عمومی روش انجام آزمایش ها به شکل زیر بوده است. در ابتدا دریچۀ انتهایی به طور کامل بسته و سپس آب به صورت کاملاً آرام. از دو جهت وارد کانال می گردید (آب مصرفی در تمامی آزمایش ها، آب شیر بوده است). دبی جریان های ورودی ابتدایی و انتهایی به گونه ای تنظیم تنظیم گردید. که هر دو بایک سرعت کانال را پر می نمایند. و از شسته شدن ماسه ها جلوگیری گردد. پس از رسیدن آب به ارتفاع مورد نظر جریان ورودی از پایین دست قطع می شود.

برای ثابت نگه داری لوله توسط چسب به دیواره که محکم گردید.. پس از قرارگیری لوله و افزایش عمق اب به تراز مورد نظر، با تنظیم دبی جریان. و دریچه انتهایی سرعت مورد نظر در کانال پیاده سازی شد. با توجه به سرعت آب در کانال و حضور لوله در مسیر جریان پس از گذشت زمانی اندک مخلوطی. از ماسه و آب از زیر لوله به بیرون پرتاپ می شود (شکل5). در ادامۀ آن فرسایش نسبتاً زیادی در زیر لوله رخ می دهد و گودال نسبتاً بزرگی در زیر لوله شکل می گیرد. همزمان با تشکیل این گودال تلی از ماسه در پایین دست لوله ایجاد می شود. سرانجام پس از گذشت زمانی نه چندان کوتاه (8 ساعت برای هر آزمایش) آبشستگی به مرحلۀ تعادل نسبی خود می رسد. و تغییر محسوسی در ابعاد پروفیل آبشستگی مشاهده نمی شود.

در این مرحله از آزمایش زمان ثبت نتایج فرا رسید. و ابعاد این حفره توسط عمق سنج و خط کش هایی که بر روی جدارۀ کانال نصب گردیده بودند. در جهت های افقی و قائم برداشت می گردید. برداشت ها با فاصلۀ یک سانتی متر از یکدیگر انجام گردیدند (در نقاطی که تغییرات زیاد بوده است. این فاصله به نصف و کمتر نیز کاهش یافت).

محافظت از خطوط لوله

در پایان هر آزمایش ابتدا دریچۀ انتهایی به صورت کامل می بندند. و سپس پمپ خاموش می شود تا تحت اثر کاهش عمق و افزایش سرعت ماسه ها شسته نشوند. پس از پایان هر آزمایش سطح تغییر یافتۀ ماسه ها توسط یک مالۀ فلزی صاف میشود. و مقداری از آنها جهت آزمایش مجدد دانه بندی برداشت می گردد. پس از انجام آزمایش دانه بندی در صورت تغییر در دانه بندی اصلاح مربوطه اعمال میشود و آزمایش بعدی شروع می گردد. این مرحله تنها به جهت بالا روی دقت آزمایش انجام گردید. و در تمامی موارد به دلیل شسته شدگی مصالح ریز منحنی دانه بندی کمی به سمت راست متمایل گردید. که قبل از شروع آزمایش بعدی با اضافه نمودن مقدار محاسبه شده ای مقادیر دانه ها، منحنی دانه بندی اصلاح گردید.

نتایج آزمایشگاهی

با توجه با این که یکی از اهداف این بررسی یافتن عرض حدی برای تیغه. و بررسی ابعاد حفرۀ آبشستگی در عرض های کمتر از عرض حدی بوده است. از اینرو در ابتدا به بررسی عرض حدی می پردازند و نتایج مربوط به آن ارائه می گردد.

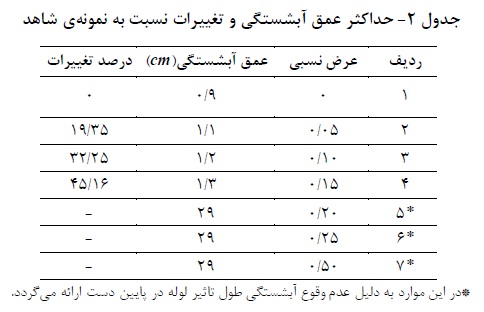

نتایج مربوط به لوله با قطر 3/1 سانتیمتر

پس از انجام آزمایشات مربوط به نمونه شاهد هر گروه. انتخاب عرض نسبی تیغه ها به ترتیب از کوچک ترین مقدار (0/05) شروع شد. و در ادامه تیغه های با عرض نسبی بیشتر مورد آزمایش قرار گرفتند. آزمایشات گروه نخست با ثابت بودن اعداد فرود و شیلدز. با در نظر گیری قطر لوله مورد آزمایش این گروه. برای عدد رینولدز جریان اطراف لوله حدود 8000 انجام گرفت. نتایج آزمایش ها نشان داد که با افزایش عرض نسبی تیغه ها تا مقدار حدی 0/2. فرآیند آبشستگی در زیر لوله ادامه یافت. ولی در مقدار حدی مذکور متوقف می شود. و برای عرض های نسبی بیشتر از مقدار حدی نیز، همان رفتار مربوط به مقدار حدی تکرار می شود.

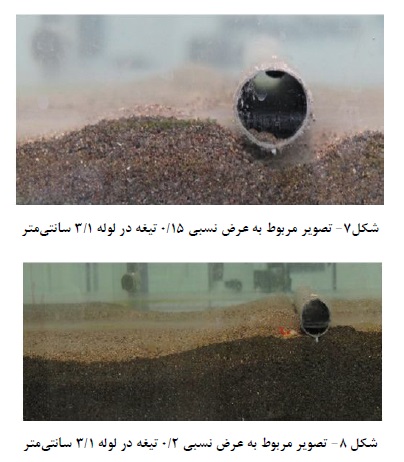

به عبارت دیگر، در عرض تیغه های کمتراز مقدار حدی مصالح زیر لوله در اثر نیروهایی که وارد میشود، از طرف آب شسته شدند. ولی پس از آن روند آبشستگی متوقف شد و پروفیل های عرضی یکسانی برای نسبت های بالاتر حاصل میشود. از اینرو در ادامه تنها نتایجی ارائه می گردد. که عرض نسبی تیغه در آنها کمتر از 0/2 بوده است. همچنین تصاویر مورد برداشت در انتهای هر آزمایش برای عرض های نسبی مختلف تیغه ها در شکل های 6،7،8 نمایان و مشخص است.

محافظت از خطوط لوله

با بررسی این تصاویر مشاهده می شود. که عمق آبشستگی در مورد لولۀ ترکیبی با تیغه به عرض نسبی 0/15 نسبت به نمونه شاهد این گروه افزایش یافت. و در زیر لولۀ مجهز به تیغه با عرض نسبی 0/2 هیچگونه آبشستگی بوجود نیامده است.

عمق آبشستگی در زیر لوله

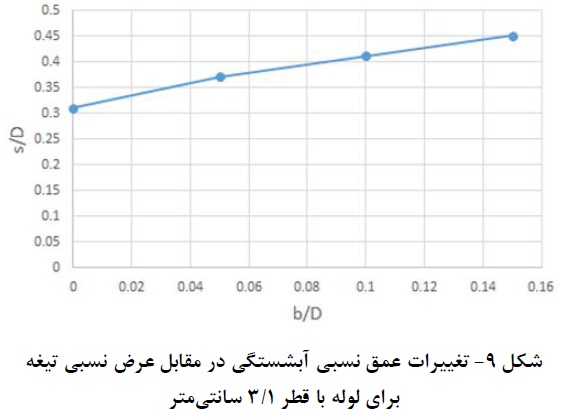

نتایج مربوط به این گروه از اطلاعات که شامل مقایسۀ حالت لولۀ بدون تیغه با شرایط عرض های نسبی کمتر از مقدار حدی است. در شکل 9 ارائه شده اند.

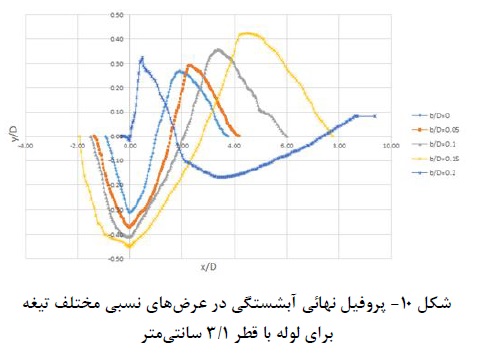

در ادامه پروفیل عرضی آبشستگی با تجه به برداشت هایی که پیش از این بدانها اشاره شد، ترسیم گردیده. و به صورت شکل 10 نشان داده شده است.

از روی نتایج شکل 10 معلوم می شود که در این حالت با افزایش عرض تیغۀ زیرین عمق آبشستگی تا مرحله ای افزایش یافت. که عرض مورد نظر به مقدار حدی خود یعنی 0/2 قطر لوله برسد.

تحلیل نتایج این حالت و درصد تغییرات حاصل نسبت به نمونۀ شاهد در جدول 2 نمایان و مشخص است.

محافظت از خطوط لوله

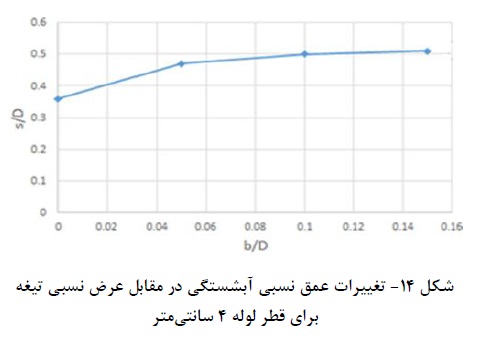

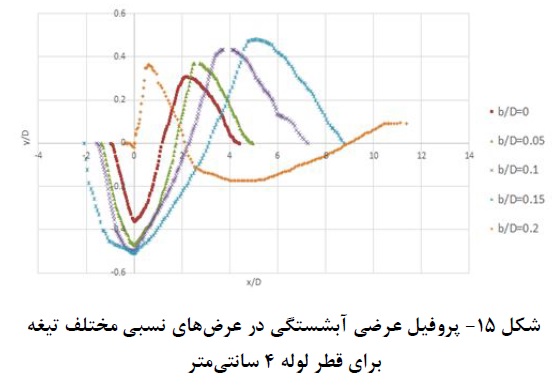

نتایج مربوط به لوله با قطر 4 سانتیمتر

آزمایشات گروه دوم بار دیگر با ثابت بدون اعداد فرود و شیلدز. با در نظر گیری قطر لوله مورد آزمایش این گروه برای عدد رینولدز جریان اطراف لوله حدود 10000 انجام گرفت. تصاویر برداشتی در انتهای هر آزمایش برای عرض های نسبی مختلف تیغه ها در شکل های 11،12،13 نمایان و مشخص است. بار دیگر با بررسی این تصاویر ملاحظه می شود. که عمق آبشستگی در مورد لولۀ ترکیبی با تیغه به عرض نسبی 0/15 نسبت به نمونه شاهد این گروه افزایش یافت. و در زیر لوله مجهز به تیغه با عرض نسبی 0/2 هیچگونه آبشستگی حاصل نشده است.

برای این گروه لوله نیز همان آزمایش های گروه نخست تکرار شد و نتایج به صورت زیر نمایان و مشخص است.

عمق آبشستگی در زیر لوله

نتایج مربوط به این گروه از اطلاعات نیز که شامل مقایسۀ نمونه شاهد این گروه. با حالت های تیغه دار با عرض های نسبی کمتر از مقدار حدی است، در شکل 9 نمایان و مشخص است.

نتایج پروفیل های عرضی مورد برداشت از این گروه. نیز برای عرض های نسبی متفاوت تیغه ها به صورت گرافیکی در شکل 15 نمایان و مشخص است.

با بررسی نمودارهای شکل 15 مشاهده می شود. که نتایج این گروه آزمایشی شباهت های بسیاری با نتایج متناظر گروه نخست داشته. و در آنها در مورد لوله تیغه دار با عرض نسبی 0/2. جریان توانائی شستوی مصالح را نداشت و رسوبات از پاییندست به سمت لوله حرکت می کنند. عمق نهایی آبشستگی و مقایسۀ آن با نمونه شاهد این گروه نیز به صورت جدول 3 ارائه گردیده است.

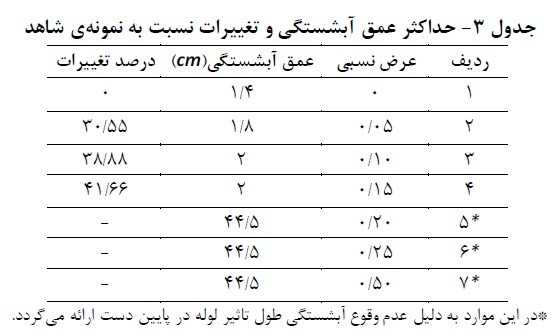

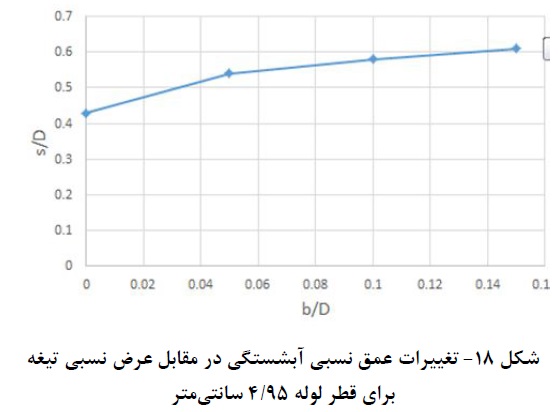

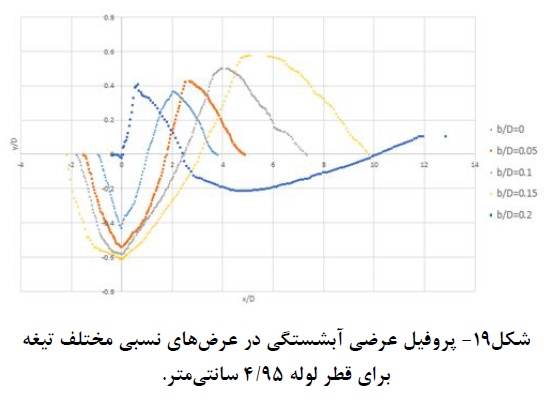

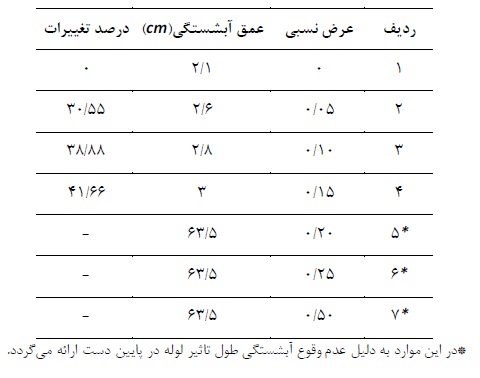

نتایج مربوط به لوله با قطر 4/95 سانتیمتر

سرانجام آزمایشات گروه سوم با ثابت ماندن اعداد فرود و شیلدز. و با در نظر گیری قطر لوله مورد آزمایش این گروه برای عدد رینولدز جریان اطراف لوله حدود 13000 انجام گرفت. برای این گروه لوله نیز، آزمایشات مشابه گروه های نخست و دوم تکرار شد و نتایج آنها به شکل زیر ارائه شدند. همچنین تصاویر مورد برداشت در انتهای هر آزمایش برای عرض های نسبی مختلف تیغه در شکل های 16 و 17 نمایان و مشخص است.

عمق آبشستگی در زیر لوله

نتایج مربوط به این گروه اطلاعات نیز که شامل مقایسۀ نمونه شاهد این گروه. با حالت های تیغه دار با عرض های نسبی کمتر از مقدار حدی 0/2 است، در شکل 9 معلوم و مشخص است.

نتایج عددی برداشت های مورد انجام که در مورد پروفیل های عرضی در حالات مختلف نیز به صورت گرافیکی در شکل 19 ارائه گردیدند.

عمق نهایی آبشستگی و مقایسۀ آن با نمونه شاهد این گروه نیز به صورت جدول 4 محاسبه گردیده است.

جدول 4- حداکثر عمق آبشستگی و تغییرات نسبت به نمونۀ شاهد

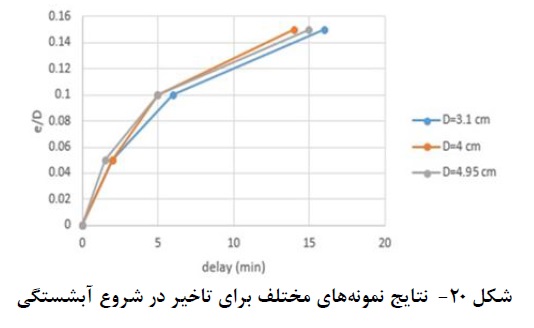

در عرض های تیغۀ کمتر از حالت حدی، شروع آبشستگی با اندکی تاخیر انجام می یابد. حداکثر تأخیر مربوط به تیغۀ با عرض نسبی 0/15 در مورد لوله گروه نخست می باشد. و مقدار آن 16 دقیقه مورد حاصل است. نتایج نشان دهندۀ تأخیر ایجاد شده در شروع فرآیند آبشستگی در شکل 20 معلوم و مشخص است.

مقایسه حداکثر مقدار آبشستگی در زیر لوله با روابط تجربی دیگران

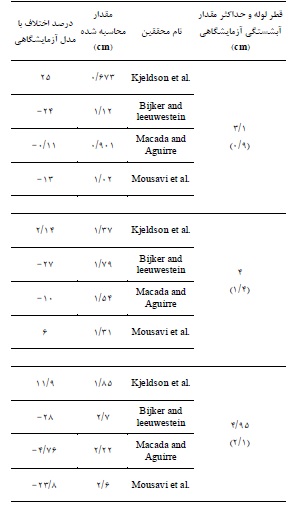

در این قسمت مقادیر عددی بدست آمده از آزمایشات با مقادیر محاسبه شده. از روابط سایر محققین مقایسه و به صورت جدول 5 ارائه می گردد.

جدول 5- مقایسه نتایج آزمایشگاهی با نتایج سایر محققین

از روی مقایسه نتایج آزمایشات این تحقیق با روابط تجربی سایر پژوهشگران در جدول 5 مشاهده می شود. که قدر مطلق میانگین اختلافات برای لوله های با قطر 3/1،4،4/95 سانتی متر به ترتیب 17/11،11/28،15/52 درصد می باشد. که می تواند مقدار قابل قبولی محسوب گردد.

نتایج عددی

شبیه سازی عددی که صورت پذیرفت. در این تحقیق با استفاده از نرم افزار محاسباتی FLOW-3D انجام شد. این نرم افزار یکی از مدل های عددی توانمند در زمینۀ دینامیک سیالات محسوب می شود. که توسعه و پشتیبانی آن توسط Flow Science Inc صورت پذیرفت.

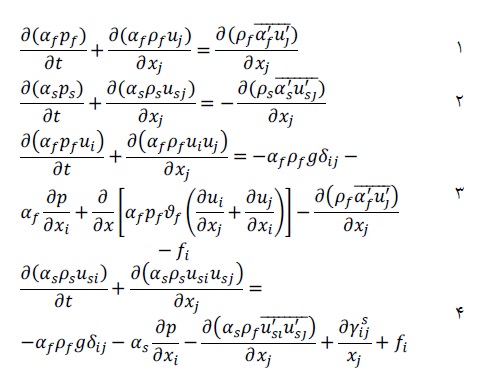

معادلات حاکم

معادلات مورد استفاده در این نرم افزار شامل معادلۀ پیوستگی، ممنتم در سه جهت اصلی برای مدل هیدرودینامیک می باشد. در کنار این معادلات، آشفتگی جریان نیز می تواند با کاربرد یکی از مدل های آشفتگی در نرم افزار لحاظ گردید. شامل مدل صفر معادله ای طول اختلاط پرانتال، مدل تک معادله ای انرژی جنبشی آشفتگی، مدل دو معادله ای انرژی جنبشی آشفتگی. و نرخ هدر رفت آن در دو ویرایش استاندارد و گروهی اصلاحی و مدل شبیه سازی گردابه های بزرگ انجام پذیرد.

محافظت از خطوط لوله

انتقال مواد رسوبی نیز می تواند به دو صورت بار بستر و معلق. با استفاده از معادلات متناظر بار بستر و معادله انتقال پخش انجام گیرد. محاسبه تغییرات تراز بستر نیز با استفاده از معادله موازنه جرم انجام می یابد. امروزه به دلیل استفاده گسترده از این نرم افزار و آشنا بودن اغلب پژوهشگران با معادلات حاکم. در این قسمت تنها به نحوه مدل سازی موارد آزمایشی مورد انجام. در این تحقیق پرداخته شده و نتایج شبیه سازی بدست آمده از کاربرد نرم افزار مورد بررسی قرار می گیرد.

شبیه سازی عددی

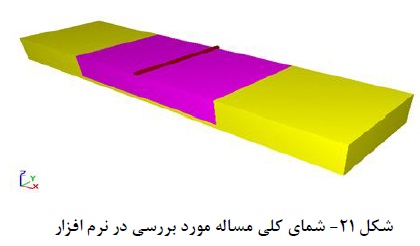

شبیه سازی در نرم افزار مذکور شامل چند بخش و مرحله است. که در حالت عمومی شامل زمان شبیه سازی، تعداد و نوع سیال مورد نظر، مشخصات رسوب و انتخاب نوع مدل آشفتگی است. ایجاد هندسۀ مسأله مورد نظر و تولید شبکه آن در این مرحله تعریف می گردد (شکل21). همچنین جهت کاهش زمان محاسبات، بخش قابل توجهی از طول میانی کانال آزمایشگاهی برابر 4 متر شبیه سازی گردید.

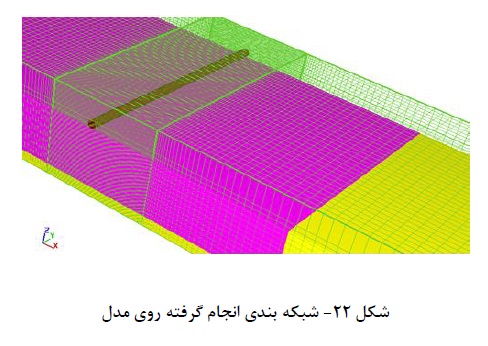

در مرحلۀ دوم پس از ترسیم کامل تمامی اجزاء، به مرحلۀ شبکه بندی راه می یابد. برای شبکه بندی این مسأله از یک بلوک محاسباتی استفاده گردیده است. ولی بواسطۀ زمان بری زیاد انجام محاسبات، این بلوک به چند صفحه تبدیل میگردد. که به صورت شکل 22 نمایان و مشخص است.

محافظت از خطوط لوله

صفحات به گونه ای انتخاب شدند که نرمال آنها تنها در جهت X میباشد. و بدین صورت صفحۀ اول در فاصلۀ 20 سانتیمتری قبل از لوله. و صفحۀ دوم در فاصلۀ 30 سانتی متری بعد از لوله تعبیه شد. تعداد شبکه ها در فاصلۀ بین این دو صفحه 100 عدد در جهت X. چهل عدد در جهت y و 60 عدد در جهت z در نظر گرفته شده است.در خارج از این محدوده در جهت z و y همان تعداد شبکه، ولی جهت کاهش حجم محاسبات تعداد شبکه ها. در جهت ایکس، 100 عدد در نظر گرفته شده است.

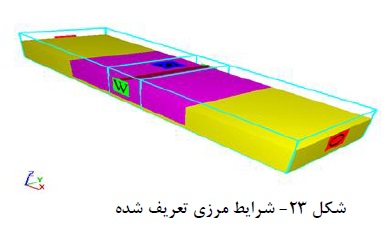

شرایط مرزی میدان محاسباتی بدین صورت بوده است. که برای مرز بالادست، شرط مرزی سرعت به مقدار 0/262 متر بر ثانیه و برای مرز پایین دست شرط مرزی خروجی جریان تعریف گردید. برای دیواره ها و بستر کانال از شرط مرزی دیوار و بری سطح آزاد از شرط مرزی تقارن استفاده گردید (شکل). در مورد پژوهش حاضر، حل کنندۀ فشار به صورت ضمنی و تنش های ویسکوز به صورت صریح گسست سازی شدند. در گسسته سازی معادلات ممنتم نیز مرتبۀ نخست آنها در نظر گرفته شده است.

حساسیت سنجی شبکه بندی

قبل از انجام هر شبیه سازی عددی ابتدا باید شبکه مورد نظر تولید و ابعدا آنها انتخاب شوند. ابعاد شبکه ها باید به گونه ای انتخاب گردند که قابلیت نشان دهی تمامی جزئیات مدلسازی را دارا باشند. در بخش عددی این پژوهش، با توجه به انتخاب قطر گروه دوم آزمایش ها که 4 سانتیمتر بوده است. حداقل ابعاد شبکه باید بسیار کمتر از این مقدار انتخاب شود. همچنین به دلیل کوچک بودن ضخامت تیغۀ زیرین (در حدود 3 میلیمتر). هر یک از ابعاد شبکه باید از این مقدار نیز کوچکتر و یا حداکثر به همان اندازه باشند.

محافظت از خطوط لوله

همانگونه که در بخش قبلی اشاره شد. جهت بالا بردن سرعت محاسبات می توان ابعاد شبکه را در محدوده هایی از میدان محاسباتی کوچک یا بزرک نمود. در این مورد ابعاد شبکه پس از سعی و خطاهایی به صورت سه محدوده در جهت طولی. یک محدوده در جهت عرضی و دو محدوده در جهت ارتفاعی انتخاب گردید. به این صورت که ابعاد شبکه ها در نزدیکی لوله در جهت طولی 0/25 سانتیمتر. در جهت عرضی 1 سانتیمتر و در جهت ارتفاعی (عمق آب) 0/25 سانتیمتر. و در نقاط دیگر میدان محاسباتی این ابعاد به تدریج به مقدار 5 سانتیمتر افزایش پیدا کردند.

همچنین با توجه به سه بعدی بودن محیط محاسباتی و وجود موانع نسبتاً پیچیده در مقابل جریان. مدل های آشفتگی دو معادله ای مورد توجه قرار گرفتند. که پس از اجرای شبیه سازی های مشابه روی نمونۀ شاهد با مدل های مختلف این گروه. مدل دو معادلۀ ای RNG برای سایر شبیه سازی ها انتخاب گردید.

نتایج بدست آمده

در ابتدا، قبل از هر کاری نرم افزار را برای لولۀ 4 سانتیمتر و بدون هر گونه تیغه. کالیبره کرده و سپس مابقی حالات مورد تحلیل قرار گرفتند. با توجه به زمان شبیه سازی، نمونه هایی که در بخش عددی مورد تحلیل قرار گرفتند عبارت بودند از. لولۀ 4 سانتیمتری با عرض نسبی تیغه های 0/20،0/15،0/10،0/05

نتایج برای نمونه شاهد

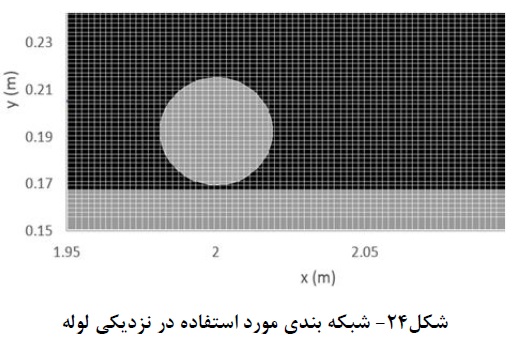

شبکه بندی اولیه برای نمونۀ شاهد 4 سانتی متری به صورت شکل 24 محاسبه و انجام پذیرفت.

فاصلۀ لوله از بستر در حالت اصلی صفر می باشد. اما در این حالت به جهت ایجاد یک تحریک اولیه. به اندازۀ یک بعد سلول شبکه در این ناحیه فاصله از بستر در نظر گرفتند.

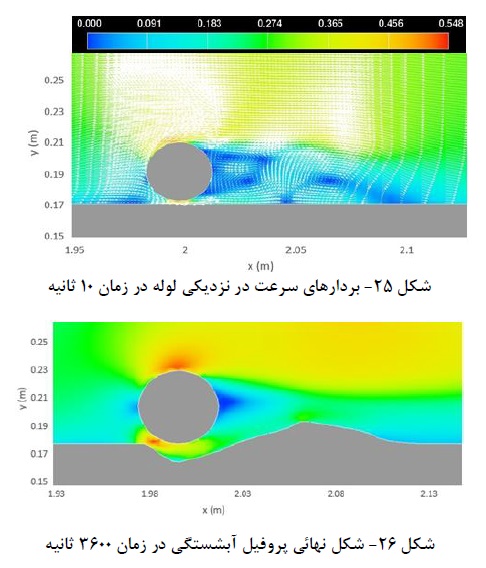

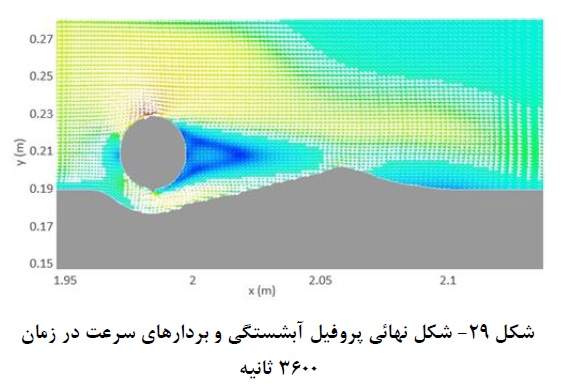

بردارهای سرعت و بزرگی آنها نیز در زمانهای متفاوت به صورت شکل های 25 و 26 استخراج گردیده است. همچنین در این شکل ها مقیاس رنگی که ارائه شد در مورد مقادیر سرعت برای زمان 10 ثانیه. بطور کم و بیش برای زمان 3600 ثانیه نیز قابل استفاده است.

نتایج حاصله برای عرض نسبی 0/05

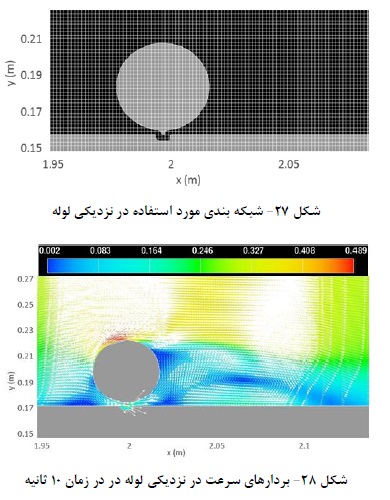

شبکه بندی و نتایج حاصل از اجرای نرم افزاری این نمونه نیز همانند نمونۀ شاهد این گروه. به صورت شکل های 27 تا 29 استخراج گردیده است. همانگونه که برای نمونه شاهد ذکر گردید در عمل فاصلۀ لوله از بستر صفر و تیغه نیز در بستر ماسه ای فرو می رود. اما در شبکه بندی این حالت نیز برای ایجاد یک تحریک اولیه. در هر دو قسمت به مقدار یک بعد سلول شبکه فاصله از بستر در نظر گرفتند.

نتایج برای نمونه با عرض نسبی 0/10

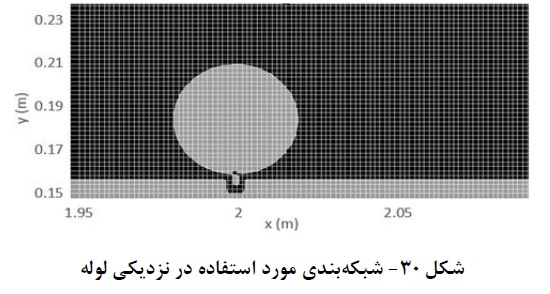

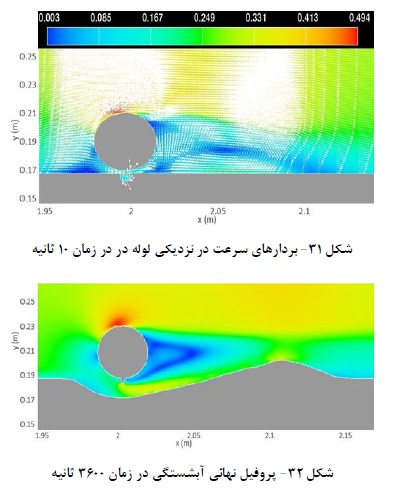

شبکه بندی که صورت پذیرفت برای این حالت از آزمایش ها در شکل 30. و نتایج حاصله برای این نمونه از گروه دوم نیز به صورت شکل های 31 و 32 محاسبه و نمایان و مشخص است.

نتایج برای نمونه با عرض نسبی 0/15

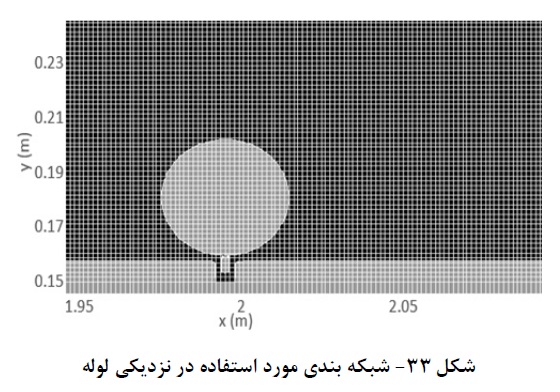

این نمونه همان طور که در نتایج آزمایشگاهی بیان گردید نمونۀ مرزی محسوب میباشد. و گام بعد از آن یعنی عرض نسبی 0/20 حالت حدی این شبیه سازی ها به حساب می آید (شکل33).

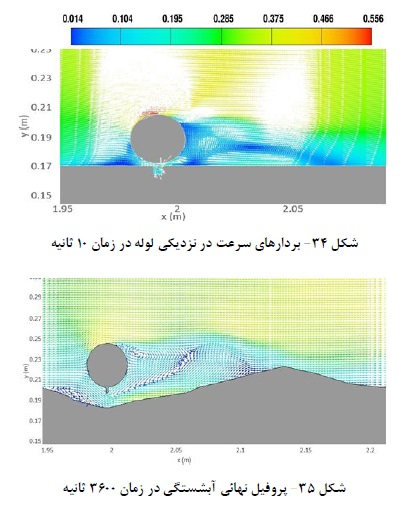

نتایج حاصل از این شبیه سازی ها نیز در شکل های 34 و 35 نمایان و مشخص است.

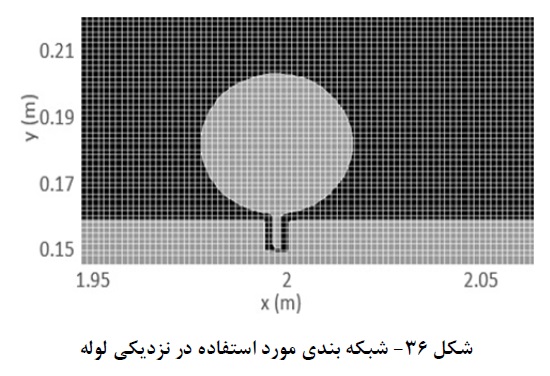

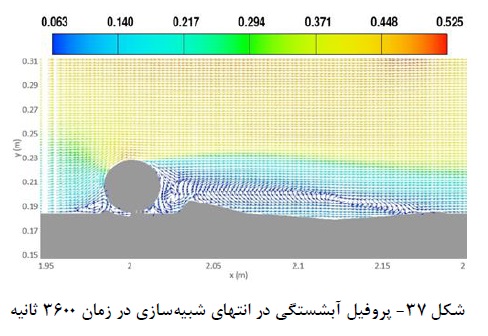

نتایج برای عرض نسبی تیغۀ 0/20

برای این حالت نیز شبکه بندی در شکل 36 نمایان و مشخص است. همانطوری که در نتایج تجربی ارائه گردید. در این حالت زیر لوله شسته نمی شود. و پروفیل آبشستگی به صورتی در می آید که تقریباً مماس بر قسمت فوقانی لوله می گردد. (در انتهای شبیه سازی یعنی پس از گذشت هشت ساعت آزمایش). نتایج حاصله از نرم افزار FLOW 3D نیز به خوبی این موضوع را نشان می دهد (شکل 37).

با اندکی توجه در نتایج این بخش می توان دریافت که در قسمت بالادست لوله. جریان آب توانست مقداری از مصالح زیر لوله را فرسایش و انتقال دهد. به صورتی که این آبشستگی تقریباً به شکل یک نوار باریک تا قسمت مرکزی لوله کشیده شد. ولی عمق گودال در این محل به دلیل وجود تیغۀ طولی بسیار اندک است.

محافظت از خطوط لوله

از روی نتایج عددی مربوط به این گروه آزمایشی ملاحظه می شود. که وجود یک تیغه در زیر لوله همانطور که در نتایج آزمایشگاهی نیز بیان گردید. باعث تغییرات در پروفیل آبشستگی می گردد. به گونه ای که با افزایش بعد این تیغه مقدار آبشستگی نیز افزایش می یابد. این روند تا رسیدن عرض تیغه به مقدار حدی ادامه دارد. هر مقدار که عرض تیغه افزایش پیدا می کند به دلیل فاصله گیری از مقدار گرادیان هیدرولیکی بحرانی شروع آبشستگی به تأخیر می افتد. اما عمق تعادلی آبشستگی و ابعاد حفرۀ آبکند به دلیل افزایش سطح انسداد جریان افزایش می یابد. با رسیدن عرض تیغه به مقدار حدی 0/20، فاصله از گرادیان هیدرولیکی به حدی می رسد. که دیگر جریان توانائی شستشوی زیر لوله را نداشته و آبشستگی تقریباً متوقف می شود.

همچنین نتایج عددی در این حالت نشان دادند. که گردابه ها در دو موقعیت مکانی و به دو شکل بوجود آمدند.نوع اول آن در بالادست لوله ایجاد می گردد. و تلاش می کند زیر لوله را خالی کند. و نوع دوم آن در پایین دست ایجاد می شود. که خود دارای دو جهت است یکی به طرف لوله که مصالح را می شورد و لوله را دفن می کند. و دیگری از همان مرز مشترک مصالح را به پایین دست انتقال می دهد و باعث ایجاد حفرۀ U شکل می گردد. سرانجام نتایج عددی بیانگر این مطلب است که بطور طبیعی الگوی جریان حاصله. در این حالت در قسمت پایین دست لوله ها بدلیل عدم وجود حفره آبشستگی به طور کلی متفاوت از سه حالت قبلی این گروه بوده. و وجود یک گردابه در ناحیه بالادستت نیز مشهود می باشد.

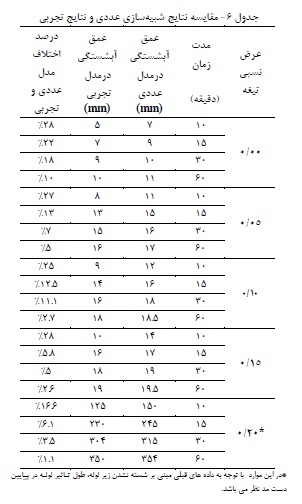

مقایسۀ نتایج عددی و تجربی

در این قسمت نتایج شبیه سازی عددی مربوط به گروه دوم آزمایشها با نتایج تجربی متناظر مقایسه می گردند (جدول 6). این مقایسه ها برای یک ساعت نخست شبیه سای و به ترتیب برای فواصل زمانی 60،30،15،10 دقیقه ای انجام پذیرفت.

محافظت از خطوط لوله

همانطور که از روی جدول 6 مشاهده می گردد در ابتدا شبیه سازی. به دلایلی از جمله مراحل راه اندازی و توسعه اولیه، مقادیر حاصله از نرم افزار به صورت قابل توجهی (28 درصد برای نمونه شاهد. 27 درصد برای عرض نسبی 0/05 تیغه، 25 درصد برای عرض نسبی 0/1 تیغه، 28 درصد. برای عرض نسبی 0/15 تیغه و 16 درصد برای تیغۀ با عرض نسبی 0/20) با مقادیر تجربی اختلاف وجود داردند. اما این مقدار با گذشت زمان، توسعۀ مدل و پیشروی آبشستگی به مقدار اندازه گیری میشود و در آزمایشگاه نزدیک می گردد.

به این صورت که برای نمونۀ شاهد پس از یک ساعت اختلاف 10 درصد. و برای نمونۀ با عرض نسبی تیغۀ 0/05 با گذشت یک ساعت تنها 5 درصد اختلاف باقی می ماند. انتظار می رود با ادامۀ این فرآیند طی ساعات بعد از آن نیز اختلاف این مقادیر به حداقل برسد. حال آنکه برای نمونۀ با عرض نسبی تیغۀ 0/20 پروفیل آبشستگی با اختلاف بسیار ناچیزی. با مقادیر آزمایشگاهی خود تا یک ساعت اولیه اجرا گردید و این رخداد گواه بر این دارد که با افزایش مقدار عرض نسبی. شرایط نرم افزاری با شرایط طبیعی همخوانی بهتری پیدا می نماید. احتمال دیگری نیز در این موضوع دور از انتظار نیست و آن اینکه ممکن است. بعد از گذشتن یک ساعت، اختلاف در جهت منفی افزایش یابد.

محافظت از خطوط لوله

جمع بندی و نتیجه گیری

تا کنون ایده های مختلفی برای محافظت مستقیم و یا غیر مستقیم از خطوط لوله فراساحلی ارائه گردیده است. که از جملۀ روشهای مستقیم می توان به پوشش روی لوله با مصالحی که قابلیت شسته شدگی آنها بسیار کم باشد، اشاره کرد. همچنین استفاده از روشهای غیر مستقیم مانند. اضافه نمودن تیغه در قسمت فوقانی لوله در به تعویق انداختن آبشستگی و یا توقف نسبی ان مؤثر بوده است. اما روشی که ارائه شد در این بررسی نیز می تواند یکی از روش های بسیار مؤثر و کارآمد بشمار آید.

و در صورت استفاده صحیح از آن با صرف مصالح کمتر. افزایش مقاومت در برابر آبشستگی تا حدی بالا می رود که دیگر جریان نمی تواند زیر لوله را فرسایش دهد. نتیجه اینکه احتمال وقوع پدیدۀ رگاب بسیار ضعیت می باشد. و لوله بر اثر جابجایی های ناشی از جریان گسیخته نخواهد شد. با توجه به نتایج عددی و آزمایشگاهی این تحقیق می توان دریافت که. وجود یک تیغه در زیر لوله تا حدی زیادی از وقوع و شکل گیری رگاب ممانعت بعمل می آورد. و در ادامه لوله را در مقابل پدیدۀ آبشستگی محافظت می نماید. نتایج تجربی و عددی این تحقیق به صورت زیر جمع بندی می شوند.

نمونه های آزمایشگاهی در یک ساعت نخست آزمایش 60 تا 70 درصد از آبشستگی نسبی کل خود را بوجود آوردند. در حالیکه این مقدار در مورد نتایج عددی بین 65 تا 72 درصد می باشد.

با افزایش عرض نسبی تیغۀ زیرین لوله، پدیدۀ رگاب اندکی با تأخیر روی می دهد. ولی عمق آبشستگی نهایی افزایش یافت تا این که عرض مذکور به مقدار حدی خود برسد و پروفیل آبشستگی به کلی تغییر شکل دهد. حداکثر عمق آبشستگی لوله های با قطر 3/1 و 4 و 4/95 سانتی متر. به ترتیب 41،42،45 درصد نسبت به نمونۀ شاهد متناظر افزایش یافته بود.

مدل های با عرض نسبی تیغۀ 0/15 حداکثر آبشستگی را دارا بوده اند. به این صورت که برای یک لوله هرچه عرض نسبی تیغۀ زیرین افزایش یابد عمق آبشستگی افزایش می یابد. و شیب دیواره های حفرۀ آبشستگی به طور چشم گیری تیزتر می گردد.

نتایج تجربی نشان دادند که با انتخاب یک عرض نسبی یکسان برای لولۀ با قطر بالاتر عمق آبشستگی بیشتری حاصل می گردد.

برای تیغه های با عرض نسبی 0/20 مقدار حداکثر آبشستگی در پایین دست لوله رخ داد. و موقعیت آن حدود 3 برابر قطر لوله با آن فاصله دارد.

شیب حفرۀ آبشستگی در بالادست لوله در همۀ نمونه ها تقریباً ثابت و اندکی کمتر از زاویۀ اصطکاک داخلی مصالح می باشد.

نتایج شبیه سازی عددی در دقایق اولیه با نتایج متناظر آزمایشگاهی اختلاف نسبتاً زیادی داشت. اما با گذشت زمان و رسیدن به زمان یک ساعتۀ شبیه سازی، این مقدار اختلاف به حداقل خود رسید.

محافظت از خطوط لوله

نتایج عددی نشان دادند که. گردابه ها در مورد عرض نسبی تیغه 0/20 در دو موقعیت و به دو شکل بوجود آمدند. نوع اول آن در بالادست لوله ایجاد می گردد و تلاش می کند. زیر لوله را خالی کند و نوع دوم آن در پایین دست ایجاد می شود. که خود دارای دو جهت است یکی به طرف لوله که مصالح را شسته و لوله را دفن می کند. و دیگری از همان مرز مشترک مصالح را به پایین دست انتقال می دهد و باعث ایجاد حفره ای U شکل می گردد.

علیرضا محمدی، حبیب حکیم زاده

کارشناس ارشد سازه های دانشکده عمران، صنعتی سهند-استاد دانشگاه مهندسی عمران، دانشکده صنعتی سهند

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر