فولاد 1730-میلگرد 1730-گرد 1730-فولاد برشی-فولاد ابزار کربنی-فولاد قالب سازی

فولاد 1.1730 -Carbon Tool Steels-که با مشخصه C45W نیز شناخته می شود. یک فولاد کربن متوسط و در دسته فولادهای ابزار کربنی می باشد. ترکیب شیمیایی فولاد 1730 شامل 4 درصد کربن، 0.8 -0.6 درص منگنز، 0.4-0.15 درصد سیلیسیم و مقادیر جزئی فسفر و گوگرد می باشد.

از ویژگی های فولاد 1730 میتوان به سختی پذیری سطحی و سفتی مغز اشاره نمود. از مشخصه های دیگر فولاد 1730 میتوان به قابلیت ماشین کاری خوب، مقاومت سایشی پایین. و اعوجاج و تغییر ابعادی زیاد بر اثر تغییرات حرارتی را نام برد. این فولاد یک فولاد ریختگی می باشد. و برای سختکاری شعله ای و القایی مناسب می باشد.

نام های دیگر :

- C45W

- 1.1730

- K945

- T6H EXTRA

- 1730S

- IASC1730

مصارف فولاد ابزار کربنی 1730

فولاد ابزار کربنی 1730 به علت ویژگی ها وقیمت مناسب و مقرون به صرفه دارای کاربردهایی نیز می باشد. از جمله کاربردهای فولاد 1.1730 میتوان به چکش ها، تبرها، چنگک ها، انواع ابزار برش. مانند تیغه های برش، چاقوها، داس، اره، مته و پیچ گوشتی ها اشاره کرد.

مناسب برای ساخت ابزارهای دستی مانند: چکشف چنگک، تبر، درفش، پیچ گوشتی و قلم های سرپهن و سر باریک

دمای پیش گرم : 150 الی 200 درجه سانتی گراد

الکترود جوشکاری: E7018-G

Heat Treatment °C

Forging: 800-1100

Annealing: 680-710

Hardening: 800-830

Quenching: Water

کاربرد: نگهدارنده انواع ابزار و سوزن، چکش های سنگ شکن،تیغه ماشین های خرد کن، اره چوب، گازانبر

فولاد کربنی چیست؟ و فولاد کم آلیاژ-فولاد آلیاژی

که فولاد کربنی، نوعی فولاد است که حداکثر درصد وزنی کربن ان 2.1% است. طبق تعریف مؤسسه آهن و فولاد آمریکا، AISI، زمانی به فولاد را فولاد کربنی می گویند که:

- هیچ حداقل مقداری برای عناصر کروم، کبالت، مولیبدن، نیکل، نیوبیوم، تیتانیوم، تنگستن، وانادیوم، زیرکونیم مشخص نشده باشد.

- حداقل میزان مس مشخص از 0.4 درصد جرمی بیشتر نباشد.

- یا حداکثر درصد جرمی عناصر مورد بیان از این مقادیر بیشتر نباشد. منگنز 1.65 درصد، سیلیکن 0.6 درصد، مس 0.6 درصد.

ممکن است از واژه (فولاد کربنی) برای تفکیک قائل شدن با (فولاد زنگ نزن) استفاده گردد. در این حالت منظور از فولاد کربنی می تواند شامل فولادهای آلیاژی نیز شود.

با افزایش درصد کربن در فولادها، امکان سختکاری و افزایش استحکام آن نیز از طریق عملیات حرارتی افزایش می یابد. ولی از طرفی این کار باعث کاهش شکل پذیری آن می شود. جدای از عملیات حرارتی، افزایش درصد کربن باعث کاهش خاصیت جوشکاری فولادها می شود. در فولادهای کربنی هر چه درصد کربن افزایش یابد، دمای ذوب فولاد کاهش می یابد.

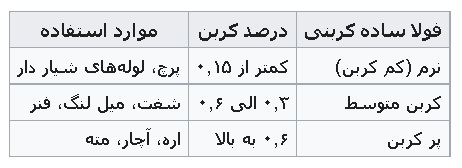

انواع فولاد کربنی

چگالی (دانسیته) فولادهای متوسط تقریباً برابر با 7.85 گرم بر سانتیمتر مکعب (kg/m3 7850) می باشد.

با اضافه کردن بعضی عناصر به آهن، آلیاژهایی تولید می شود. که خواص بسیار عالی دارند. برای نمونه با اضافه نمودن کروم به آهن، فولاد ضد زنگ تولید می شود. که در مقابل خوردگی های مختلف مقاومت بسیاری دارد.

استیل زمانی ضد زنگ است که حداقل 10.5% کروم داشته باشد. کروم پس از ترکیب با اکسیژن هوا اکسید کروم درست می کند. که لایه روی استنلس استیل به وجود می آورد. این لایه قابل دید نیست اما باعث می شود. ارتباط بین هوا و فلز از بین برود و استیل سالم بماند. مقدار زیادتری از کروم و نیز برخی دیگر از عناصر موجود در آلیاژ. مانند نیکل و مولیبدن این لایه را تقویت کرده و خصوصیت ضد زنگ بودن را افزایش می دهد.

لوله های استنلس استیل در آلیاژهای مختلف موجود می باشد 304-316-321-310 برای کارهای مختلف کارایی دارند. بعضی از استیلها در دمای بالا مورد استفاده قرار می گیرند. همانند استیل 321 و استیل 310 و تعدادی از لوله ها. هم در صنایع شیمیایی و صنعتی و غذایی مورد استفاده قرار می گیرند. همانند لوله استیل 304 و لوله استیل 316 با آلیاژهای متفاوت.

در متالورژی، فولاد زنگ نزن یا فولاد ضد زنگ یا استنلس استیل (Stainless Steel) که Inox نیز می نامند. آلیاژی از فولاد می باشد، که اصلی ترین عناصر تشکیل دهنده آن آهن، کروم و نیکل است. که حداقل درصد جرمی کروم در آن 10.5 درصد و حداکثر درصد جرمی کربن آن 1.2 درصد می باشد.

فولادهای زنگ نزن به دلیل ویژگی غیر فعال شدن خود می توانند. مقاومت بسیار خوبی در برابر خوردگی از خود نشان دهند. این فولادها به دلیل شکل گیری یک لایه غیر فعال بر روی سطح شان . که به شدت به ماده زیرین پیوند خورده است. و از تماس بیشتر ماده به محیط اطراف جلوگیری می کند، چنین ویژگی ای دارند. برای اینکه این پدیده غیر فعال سازی بطور پایدار در فولاد اتفاق بیفتد نیاز است. که حداقل 10.5 درصد از ماده را کروم تشکیل دهد.

با داشتن چنین سطحی از کروم حتی اگر خراشی بر روی سطح فولاد ایجاد شود. و این لایه از میان برود فولاد می تواند خودش را ترمیم کند. و اگر گرید به درستی برای محیط کاری انتخاب شده باشد این لایه غیر فعال دوباره شکل می گیرد. در غیر این صورت شکست غیر فعالی رخ می دهد و فولاد زنگ نزن، زنگ رده و خورده می شود.

فولادهای زنگ نزن به خاطر مقاومت در برابر خوردگی خود بسیار مورد توجه هستند. که این ویژگی با افزایش میزان کروم افزایش می یابد. افزودن عنصر مولیبدن باعث افزایش مقاومت به خوردگی فولادهای زنگ نزن. در مقابل اسیدهای کاهنده و در برابر خوردگی در محلول های کلرایدی می شود. به همین دلیل، انواع مختلفی از فولاد زنگ نزن با میزان مختلف کروم و مولیبدن. برای مطابقت با محیطی که آلیاژ باید تحمل کند وجود دارد. مقاومت فولاد زنگ نزن به خوردگی و زنگ زدگی، نیاز به نگهداری کم و درخشش بالا. آن را تبدیل به یک ماده ایدئال برای بسیاری از کاربردها. که در آن هم نیاز به استحکام بالا و هم نیاز به مقاومت به خوردگی بالا است کرده است.

فولاد زنگ نزن به شکل ورق، صفحه، میله، سیم و لوله ساخته می شود. و در وسایل آشپزخانه، کارد و چنگال، ابزارهای جراحی، لوازم خانگی بزرگ، مصالح ساختمانی. تجهیزات صنعتی (بطور مثال در کارخانجات کاغذ سازی. کارخانه های شیمیایی، تصفیه خانه آب).و مخازن ذخیره آب و مخازن مواد شیمیایی و محصولات غذایی. (بعنوان مثال: تانکرهای مواد شیمیایی و تانکرهای کامیونی) استفاده گردد.

مقاومت خوب در برابر خوردگی، راحتی تمیز و استریل نمودن با بخار و عدم نیاز به پوشش دادن سطحی، استفاده از فولاد زنگ نزن را در آشپزخانه های تجاری و صنعتی متداول کرده است.

ارزش بازار جهانی فولاد زنگ نزن در سال 2019 معادل 111.4 میلیارد دلار ارزیابی شده. و پیش بینی می شود تا سال 2027 با 6.3%. نرخ رشد مرکب سالانه این مقدار به 182.1 میلیارد دلار برسد. کشور چین بزرگترین تولید کننده و مصرف کننده محصولات فولاد زنگ نزن در جهان است. که دلیل آن صنایع رو به رشدی مانند: خودرو، ساخت و ساز و کالاهای مصرفی است. شرکت های اصلی تولید کننده فولاد زنگ نزن. در جهان عبارتند از: آسرینوکس، اپیرام، آرسلور میتال، بائواستیل، جیندال استیل، نیپون استیل. اوتوکومپو، پوسکو، تیسن کروب استیل و یی یونایتد استیل کورب.

اختراع فولاد زنگ زن در پی اکتشافات مختلفی اتفاق افتاد. نخستین واقعه معرفی عنصر کروم توسط ولی – نیکلاس ووکلین به آکادمی فرانسه در سال 1789 بود. در اوایل دهه ی 1800، جیمز استودارت، مایکل فارادی و رابرت مالت مقاومت آلیاژهای آهن – کروم (فولاد های کرومی). را در برابر عوامل اکسید کننده مشاهده کردند.

رابرت بونسن مقاومت کروم در برابر اسیدهای قوی را کشف کرد. مقاومت در برابر خوردگی آلیاژهای آهن – کروم احتمالاً نخستین بار در سال 1821. توسط پیر برتیر، که مقاومت آنها را در برابر حمله برخی از اسیدها نشان داد. و استفاده از آنها را در کارد و چنگال پیشنهاد کرد، تشخیص داده شد.

در دهه 1840، هم فولادسازان شفیلد و هم کروب در حال تولید فولاد کرومی بودند. و کروب این گروه از فولادهای کرومی را در دهه 1850 برای ساخت توپ های جنگی استفاده می کرد. در سال 1861، رابرت فرستر موشه حق ثبت اختراع فولاد کرومی را اخذ کرد.

در اواخر دهه 1890، شیمی دان آلمانی هانس گلدشمیت فرآیند آلومینوترمی (ترمیت). را برای تولید کروم عاری از کربن توسعه داد. میان سالهای 1904 و 1911، چندین محقق به ویژه لئون گیلت از فرانسه. آلیاژهایی تهیه کردند که امروزه فولاد زنگ نزن به حساب می آیند.

در سال 1908، فردریش کروب ژرمنیاوفت قایق بادبانی 366 تنی هاف مون. را که دارای یک بدنه استیل کروم – نیکل بود، در آلمان ساخت. در سال 1911، فیلیپ مونارتز در مورد رابطه میان درصد کروم و مقاومت در برابر خوردگی گزارشی ارائه داد. در 17 اکتبر 1912، مهندسان کروپ، بنو اشتراوس و ادوارد ماورر، فولاد زنگ نزن آستنیتی. را به عنوان Nirosta ثبت اختراع کردند.

تحولات مشابهی در ایالات متحده اتفاق می افتاد. جایی که کریستین دانتزیزن و فردریک بکت در حال تولید فولاد زنگ نزن فریتی بودند.در سال 1912، الوود هاینز درخواست ثبت اختراع ایالات متحده. در مورد آلیاژ فولاد زنگ نزن مارتنزیتی را که تا سال 1919 به وی اعطا نشده بود، داد.

هری بریرلی از آزمایشگاه پژوهشی Brown-Firth در شفیلد انگلیس، در سال 1912. در پی کشف آلیاژی مقاوم در برابر خوردگی برای لوله های اسلحه. آلیاژ فولاد زنگ نزنن مارتنزیتی را کشف و سپس صنعتی کرد. این کشف دو سال بعد در مقاله روزنامه ژانویه 1915 در نیویورک تایمز اعلام شد.

چندین سال بعد این فلز با مارک Staybrite توسط فیرث ویکرز در انگلیس به بازار عرضه شد. و در سال 1929 برای سایبان ورودی جدید هتل ساووی لندن استفاده شد.

برخی از پیشرفت های عمده فناوری در دهه 1950 و 1960. که اجازه تولید تناژهای بزرگ با هزینه مقرون به صرفه را داد، عبارتند از:

- فرایند AOD (کربن زدایی اکسیژن آرگون) برای حذف کربن و گوگرد

- ریخته گری پیوسته و نورد تسمه گرم

- Z-Mill یا نورد سرد سندزیمیر.

انواع فولاد های زنگ نزن

فولاد زنگ نزن آستنیتی – فولاد زنگ نزن آهنی – فولاد زنگ نزن مارتنزیتی – فولاد زنگ نزن دوپلکس-فولاد زنگ نزن رسوب سخت شونده

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام