شکل دهی ورق فولادی-فولاد st37-ورق st37-ورق سیاه st37-فروش فولاد ساختمانی

شکل دهی ورق فولادی-محاسبه برگشت فنری با لحاظ نمودن مدل سخت شوندگی یوشیدا یومری در فرآیند شکل دهی غلتکی سرد ورق فولادی

شکل دهی ورق فولادی

چکیده

یکی از چالش های فرایند شکل دهی غلتکی سرد برگشت فنری است. دقت شبیه سازی فرایندهای شکل دهی ورقی فلزات برای پیش بینی برگشت فنری به معادلات بیان کننده رابطه تنش – کرنش. تابع تسلیم و مدل سخت شوندگی مورد انتخاب و ناهمسانگردی ماده بستگی دارد. در این مقاله، بوسیله آزمایش تجربی کشش-فشار متناوب و با استفاده از شبیه سازی در نرم افزار LS-OPT. متغیرهای مدل سخت شوندگی یوشیدا یومری برای فولاد St37 حاصل گردید.

از آنجا که در نظر گیری مدل سخت شوندگی در برگشت فنری مهم است. مدل های مختلفی از مدل سخت شوندگی برای پیش بینی دقیق تر رفتار ماده پیشنهاد گردید. یکی از مدل های دقیق در پیش بینی رفتار فلز، مدل سخت شوندگی یوشیدا یومری است. آزمایش های تجربی در فرایند شکل دهی غلتکی سرد کمانی کردن ورق و همچنین شبیه سازی در نرم افزار Lsdyna. شبیه سازی های با و بدون در نظر گیری سخت شوندگی یوشیدا یومری انجام شد. نشان داده شد. پیش بینی برگشت فنری با در نظر گیری مدل یوشیدا یومری از دقت بالاتری برخوردار است.

مقدمه

شکل دهی ورقی فلزات همراه با معضلات زیادی همچون نازک شدگی، چروکیدگی و برگشت فنری است که ساخت محصولی بدون عیب را مشکل می سازد. محققین زیادی عیوب نازک شدگی و برگشت فنری چروکیدگی و نازک شدگی را در شکل دهی ورق بررسی کرده اند. عیب برگشت فنری دقت ابعادی محصول نهایی را تحت تأثیر قرار می دهد. و پدیده ای رایج و اجتناب ناپذیر است. برگشت فنری به علت بازگشت ناحیه کشسانی در نواحی تغییر شکل یافته رخ می دهد. رفتار تنش کرنش ماده هنگام باربرداری و بارگذاری به خصوص در ناحیه فشاری تغییر می کند. که این تغییر روی برگشت فنری مؤثر است.

دقت شبیه سازی فرآیندهای شکل دهی ورق فلزات باری پیش بینی برگشت فنری. به معادلات بیان می کند که رابطه تنش-کرنش، تابع تسلیم و مدل سخت شوندگی انتخاب شده و ناهمسانگردی ماده بستگی دارد. در بیشتر فلزات تغییر شکل مومسانی، منجر به افزایش ناحیه کشسانی یا افزایش تنش تسلیم می شود. این پدیده سبب بزرگ شدن یکنواخت سطح تسلیم می شود. مدل بیان کننده این پدیده سخت شوندگی همسانگرد نام دارد. در برخی از فلزات مانند فولاد در بارگذاری معکوس استحکام تسلیم فشاری کاهش می یابد. این فرایند اثر باشینگر نام دارد. مدل سخت شوندگی همسانگرد در بارگذاری معکوس، اثر باشینگر را لحاظ نمی کند.

در بارگذاری چرخه ای، مدل سخت شوندگی سینماتیک پیشنهادی توسط پراگر ویزگلر. با در نظر گیری تانسور تنش برگشتی α اثر باشینگر و سخت شوندگی لحاظ می شود. در این مدل در بارگذاری فرض می شود. تنش برگشتی در جهتی یکسان با مقدار کرنش مومسانی افزایش می یابد. مدل سخت شوندگی سینماتیک آرمسترانگ و فردیک، تغییر تنش برگشتی را به صورت نمایی لحاظ می کند. که تطابق بهتری با نتایج تجربی دارد. چابوچه به این نتیجه رسید، اضافه کردن عبارت غیر خطی تنش برگشتی. برای توصیف کار سختی در کرنش زیاد مناسب نیست به این منظور از چند تنش برگشتی به طور همزمان استفاده کرد. مدل چابوچه مدل ترکیبی نام دارد. این مدل دقت بالایی در تخمین نرم شدگی ناپایدار را دارد.

ویسکل و همکاران با استفاده از سه مدل سخت شوندگی مواد (همسانگرد، سینماتیک و ترکیبی). مدلی ریاضی برای پیش بینی برگشت فنری ورق در خمش U شکل ارائه دادند. به دلیل نادیده گرفتن اثر اصطکاک، این مدل فقط محدود به فرآیند خمش همگن است. ژانگ و همکاران مدلی تحلیلی برای پیش بینی برگشت فنری در خمش V شکل ارائه دادند. این مدل براساس تابع تسلیم هیل و شرایط کرنش صفحه ای تدوین گردید. با استفاده از این مدل اثر فشار تماسی، تأثیر طول بازوی خم بین سنبه و قالب. تنش عرضی، سخت شوندگی ترکیبی، جابجایی صفحه خنثی و نازک شدگی ورق روی برگشت فنری بررسی گردید.

معلوم و مشخص شد، فشار تماس بیشترین تأثیر در مقدار برگشت فنری دارد. طاهری زاده و همکاران، به روش شبیه سازی و آزمایش تجربی برگشت فنری را در فرآیند شکل دهی مقطع کانالی. با ترمز کشش برای ورق های آلومینیومی با در نظرگیری مدل های مختلف سخت شوندگی بررسی کردند. در این بررسی از تابع تسلیم هیل 48 درجه 2 و دو مدل سخت شوندگی همسانگرد و ترکیبی غیر خطی مورد استفاده قرار گرفت. نتایج این مقاله نشان می دهد که هنگام بارگذاری چرخه ای سخت شوندگی همسانگرد نمی تواند به درستی برگشت فنری را پیش بینی کند. در صورتی که سخت شوندگی ترکیبی غیرخطی برگشت فنری را با دقت قابل قبولی پیش بینی می کند.

لی و همکاران، تأثیر معادلات ساختاری را روی دقت پیش بینی برگشت فنری در آهنگری کاری سرد با حالات تغییر شکل مختلف بررسی کردند. آنها برای توصیف رفتار تسلیم مواد مورد آزمایش از دو تابع تسلیم هیل 48 وبارلات Yld2000-2d استفاده کردند. برای توصیف رفتار سخت شوندگی نیز از دو مدل سخت شوندگی همسانگرد و سینماتیک بکارگیری شد. نشان دادند که نتایج پیش بینی برگشت فنری معیار Yld2000-2d دقیق تر از معیار هیل 48 است.

لیو و همکاران، برگشت فنری لوله جدار نازک با مقطع مستطیلی را در فرایند خمش کششی دورانی. با در نظرگیری تغییرات ضریب کشسانی در اثر بارگذاری و باربرداری را بررسی کردند. نشان دادند با در نظرگیری تغییرات ضریب کشسانی و مدل سخت شوندگی همسانگرد سویفت دقت پیش بینی برگشت فنری. نسبت به حالت ضریب کشسانی ثابت در حدود 18/02 درصد بهبود می یابد. لیو و همکاران، یک ضریب ریاضی با در نظرگیری ضریب کشسانی غیر ثابت. برای پیش بینی برگشت فنری در فرآیند شکل دهی سرد توسعه دادند.

که مقدار ضریب کشسانی مربوط به فولاد DP980 تا 27 درصد در کرنش مومسانی 0/1 کاهش یافت. دقت برگشت فنری مورد محاسبه با استفاده از ضریب کشسانی غیرخطی به صورت قابل توجهی تا 18% مدل ماده سویفت بهبود پیدا کرد.

در این مقاله، با استفاه از آزمایش کشش-فشار تناوبی به صورت تجربی و استفاده از نرم افزار LS-OPT. پارامترهای مدل سخت شوندگی یوشیدا یومری برای فولاد st37 حاصل گردید. سپس با استفاده از نرم افزار Ls-Dyna، اثر مدل سخت شوندگی یوشیدا یومری. بر پیش بینی برگشت فنری و شکل نهایی یک مقطع کمانی در فرآیند شکل دهی غلتکی سرد بررسی شد. معلوم و مشخص شد، در نظر گیری مدل یوشیدا یومری باعث پیش بینی دقیق برگشت فنری و شکل نهایی می شود.

انتخاب تابع تسلیم

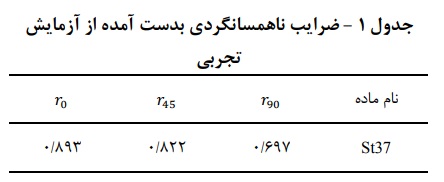

توابع تسلیم زیادی برای بررسی رفتار کشسانی-مومسانی ورق فلزی ارائه گردید. توابع تسلیم به مدل کردن رفتار همسانگرد و ناهمسانگرد متفاوت هست. طبق نتایج محققین دیگر از جمله چنگ و همکاران، در نظرگیری رفتار ناهمسانگردی بر دقت پیش بینی برگشت فنری تأثیرگذار است. و تابع تسلیم هیل 48 را پیشنهاد داده اند. با توجه به قابلیت اعمال هیل 48 و مدل سخت شوندگی یوشیدا یومری در نرم افزار Ls-Dyna در این مقاله از هیل 48 استفاده شد.

مدل سخت شوندگی یوشیدا یومری

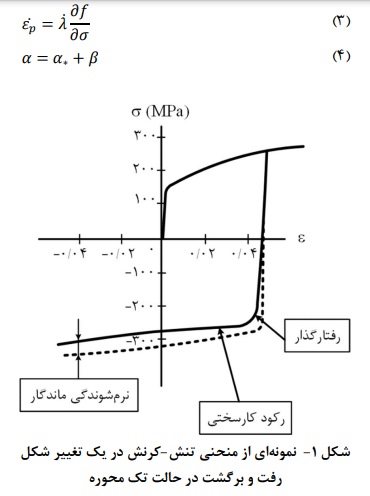

یوشیدا یومری به مدل سخت شوندگی چابوچه رکود کارسختی و مومسانی شدن زودهنگام در بارگذاری مجدد را اضافه کرد. مدل یوشیدا یومری، یک مدل سخت شوندگی دو سطحی است که قادر به توصیف پدیده رکورد کارخستی (اثر باشینگر و نرم شوندگی) است. در شکل 1 نمونه ای از منحنی تنش – کرنش در بارگذاری و باربرداری معلوم و مشخص است.

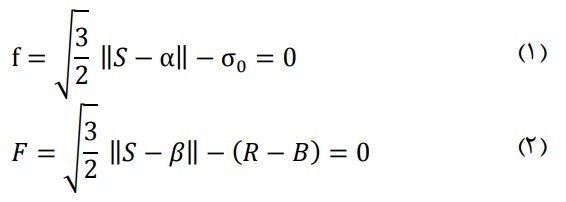

این مدل دو سطح را فرض می کند. سطح تسلیم f و سطح محصور کننده F، برای سطح تسلیم از مدل سخت شوندگی تنها سینماتیک. و برای سطح محصور کننده از مدل سخت شوندگی ترکیبی همسانگرد و سینماتیک استفاده کردند. معادلات (1) و (2) به ترتیب سطح تسلیم و سطح محصور کننده را بیان می کنند.

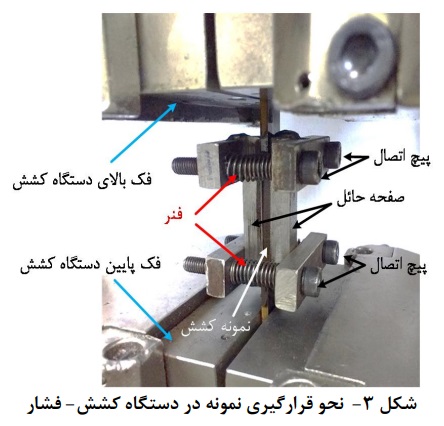

در معادلات (1) و (2)، s تانسور کوشی β مرکز سطح محصور کننده، α تنش برگشتی σ0 تنش تسلیم اولیه B اندازه اولیه سطح محدود کننده. و R اندازه اولیه سخت شوندگی همسانگرد است. معادله (3) قانون جریان را نشان می دهد. که έp که نرخ کرنش مومسانی است. معادله (4) تنش برگشتی را نشان می دهد. که *α جابجایی نسبی سطح تسلیم نسبت به سطح محصور کننده است.

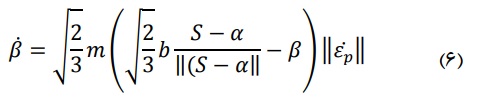

سخت شوندگی سینماتیک برای سطح محصور کننده از معادله(6) بدست می آید. m و b ثوابت ماده هستند.

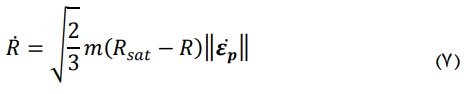

معادله (7) سخت شوندگی همسانگرد را تعریف می کند که Rsat مقدار R اشباع را نشان می دهد.

رکود کارسختی در مدل یوشیدا یومری

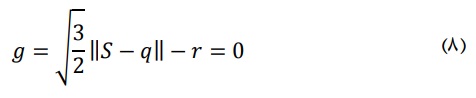

یوشیدا یومری برای بیان رکود کارسختی، سطح محصور کننده را به صورت معادله (8) تعریف کردند. که q و r به ترتیب مرکز و اندازه سطح محصور کننده است.

اثر باشینگر در مدل یوشیدا یومری

معادله (9) اثر باشینگر را در مدل یوشیدا یومری را بیان می کند.

آزمون فشار – کشش

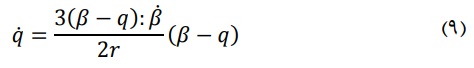

برای بدست آوری رفتار سخت شوندگی و پارامترهای مدل سخت شوندگی یوشیدا یومری فولاد st-37. از آزمایش کشش – فشار سیکلی بر اساس استاندارد ASTM E8 استفاده شد. مطابق شکل 2 نمونه ای با طول گیج 50mm مهیا شد.

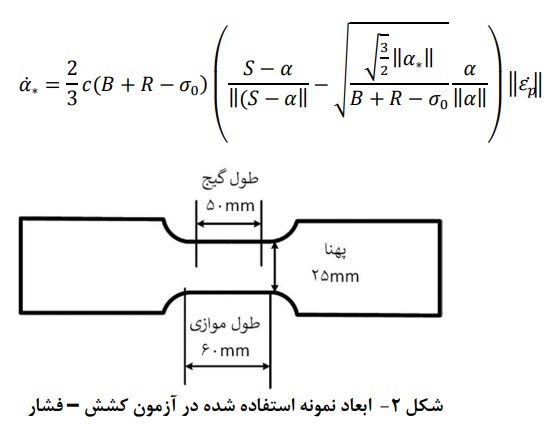

در آزمایش کشش-فشار، قیدی مطابق شکل 3 طراحی شد. قید مورد طراحی شامل دو صفحه که توسط چهار پیچ به همراه فنر، نمونه آزمایش کشش-فشار را محصور کرده تا از پدیده کمانش جلوگیری شود.

شکل دهی ورق فولادی

بارگذاری در آزمایش کشش ابتدا تا کرنش 0.06 به صورت کششی سپس بارگذاری فشاری تا کرنش صفر. و دوباره بارگذاری کششی تا کرنش 0.06 اعمال گردید. برای اطمینان از نتایج آزمایش، آزمایش 3 بار تکرار شد.

علاوه بر این به منظور تعیین پارامترهای مدل سخت شوندگی یوشیدا یومری فرآیند کشش متناوب به صورت المان محدود. توسط نرم افزار Ls-opt برای یک المان انجام شد. انتخاب المان و اندازه آن به پیشنهاد نرم افزار Ls-opt برای آزمون تناوب انتخاب شد. ابعاد المان در صفحه المان برابر 1mm و ضخامت آن برابر 0/1mm مد نظر قرار گرفت. Ls-opt ثوابت یوشیدا-یومری را به گونه ای تغییر می دهد. تا در شبیه سازی آزمایش کشش برای یک المان منحنی مورد حاصل از یوشیدا یومری با منحنی حاصل از آزمایش تجربی کشش برابر شود. پارامترهای مدل یوشیدا یومری به گونه ای تغییردهی شد. تا منحنی تنش کرنش حاصل از شبیه سازی کمترین اختلاف با نمودار تجربی را دارا باشد.

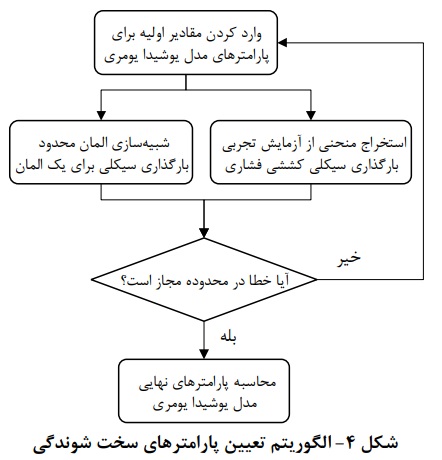

الگوریتم تعیین پارامترهای سخت شوندگی در شکل (4) معلوم و مشخص است. در فرآیند تعیین پارامترها، روش پاسخ سطح ترتیبی (SRSM) به عنوان مسیر تعیین پارامترها (metamodel-based) مورد استفاده قرار گرفت. تا نقاط مورد حاصل برای متغیرها با کمترین خطای ممکن به دست آیند. لازم به ذکر است، روش سطح ترتیبی طبق پیشنهاد نرم افزار Ls-top، مناسب ترین روش موجود در نرم افزار برای بدست آوری پارامترها است. اختلاف دو منحنی بر اساس کمینه مربعات خطا بدست آمده از شبیه سازی و آزمایش تجربی. از یکدیگر به عنوان تابع هدف در نظر گرفته شد.

شکل دهی ورق فولادی

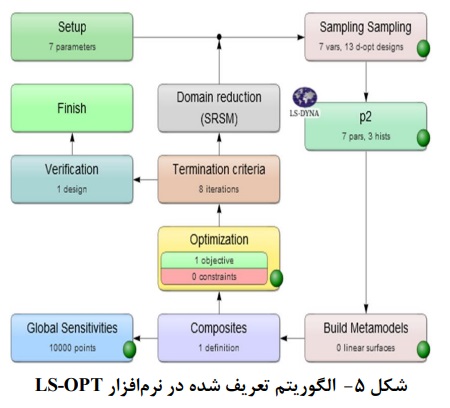

کمینه سازی این تابع هدف برای تعیین پارامترها مورد استفاده قرار گرفت. برای تعیین پارامترهای Rsat,b,k,B,C,Y,h از نرم افزار LS-OPT استفاده شد. شکل (5) الگوریتم تعریف شده در نرم افزار LS-OPT را نشان می دهد. الگوریتم تعیین پارامترها برای 10 بار تکرار تنظیم شد که با تکرار 6 بار به جواب رسید.

آزمایش تجربی کمانی کردن ورق به روش شکل دهی غلتکی سرد

به منظور بررسی تأثیر مدل یوشیدا یومری در دقت نتایج برگشت فنری، آزمایشی تجربی فرآیند شکل دهی غلتکی سرد انجام شد. غلتک ها از جنس Mo40 بوده و استحکام لازم در مقابل نیروها و فشارهای شکل دهی را دارد. مجموعه توسط کوپلینگ به موتوری با توان 45kw و یک جعبه دنده متصل است. برای کنترل ورق در راستای عرضی از چهار غلتک (A-D) استفاده شده است. همچنین با استفاده از دو غلتک در یک دروازه ورق به صورت پروفیل کمانی شکل.

شکل دهی ورق فولادی

هندسه نهایی قطعات پس از پرگشت فنری مهم است. هندسه قطعات شکل داده شده به روش اسکنر نوری با دستگاه مدل Range Vision 3D scanner standard Plus اندازه گیری شد. این دستگاه دارای دقت 0/03mm است. در شکل 7 دستگاه اندازه گیری به همراه قطعه اندازه گیری شده نشان داده شده است. در شکل 8 نمونه ای از قطعه شکل داده شده به روش تجربی نشان داده شده است.

شبیه سازی فرآیند شکل دهی غلتکی سرد

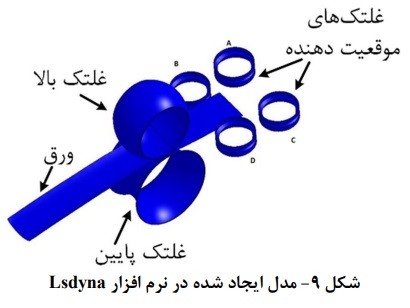

برای شبیه سازی اجزا محدود فرآیند شکل دهی غلتکی سرد کمانی کردن ورق از نرم افزار Ls-dyna استفاده شد. به این منظور در دو مرحله شبیه سازی انجام شد. در مرحله اول شکل دهی به صورت صریح و در مرحله دوم برای محاسبه برگشت فنری به صورت ضمنی شبیه سازی انجام شد. غلتک ها به صورت صلب و ورق به صورت پوسته مطابق شکل 9 مدل شدند. شعاع پروفیل سطح غلتک 150mm و پهنای غلتک 150mm مد نظر قرار گرفت. تماس غلتک و ورق به صورت سطح به سطح تعریف شد. ضریب اصطکاک برابر 0/15 مد نظر قرار گرفت. شرایط مرزی به گونه ای در مدنظر قرار گرفت که دو غلتک افقی با حرکت چرخشی خود ورق را بین خود می کشند. درجات آزادی غلتک به غیر از چرخش حول محور مقید شدند.

تعداد المان به گونه ای انتخاب شد که عدم وابستگی به مش بندی حاصل شود. برای بررسی عدم وابستگی به مش بندی بیشینه کرنش لبه معیار مقایسه مدل های با تعداد المان متفاوت در نظر گرفته شد. از تعداد المان کم به زیاد شبیه سازی تکرار شد. تعداد المانی که در دو مرحله افزایش تعداد المان تفاوت 5 درصدی در بیشینه کرنش لبه داشت، به عنوان تعداد المان مناسب انتخاب شد. در نهایت، با تعداد المان 8000 عدم وابستگی به مش بندی حاصل شد. در شکل 10 توزیع تنش ون میسز را در انتهای شبیه سازی نشان می دهد.

نتایج بحث

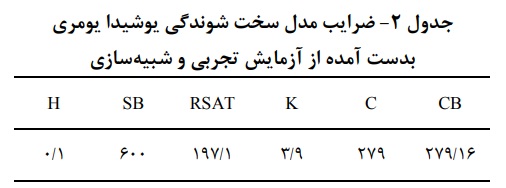

ضرایب مدل سخت شوندگی یوشیدا یومری

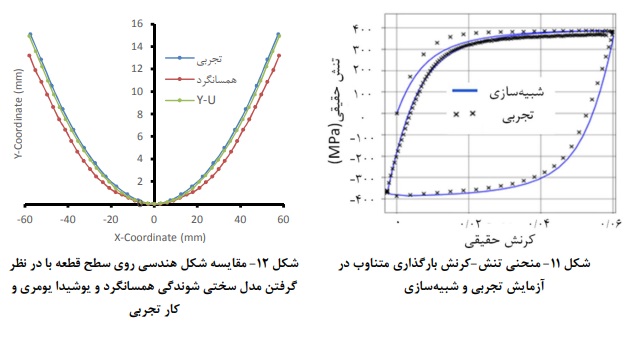

همانطور که پیشتر بیان شد، برای بدست آوری ضرایب مدل یوشیدا یومری ورق فولادی St37 ابتدا آزمایش کشش تکراری انجام شد. سپس شبیه سازی اجزای محدودی با یک المان برای آزمایش کشش با استفاده از نرم افزار Ls-opt انجام شد. با بکارگیری الگوریتمی که در نرم افزار Ls-opt تعریف است ضرایب مدل سخت شوندگی یوشیدا یومری مطابق جدول 2 حاصل شد. در شکل 11 نتایج آزمایش تجربی و شبیه سازی در نرم افزار Ls-opt نمایان و مشخص است. همانطور که مشاهده می شود. تطابق خوبی بین نتایج تجربی و شبیه سازی وجود دارد.

تأثیر در نظر گرفتن مدل یوشیدا یومری بر پیش بینی برگشت فنری

برای بررسی اثر اعمال مدل یوشیدا یومری بر پیش بینی شکل نهایی پس از برگشت فنری در شکل دهی غلتکی سرد. شبیه سازی هایی با در نظر گیری مدل سخت شوندگی همسانگرد و مدل یوشیدا یومری توسط نرم افزار المان محدود Lsdyna انجام شد. همچنین به صورت تجربی در یک ایستگاه، ورقی به صورت کمانی شکل دهی شد. در شکل 12 پروفیل حاصل از کار تجربی و شبیه سازهای اجزا محدود. با در نظر گیری مدل سختی شوندگی همسانگرد و یوشیدا یومری نمایان و مشخص است. همانطور که مشاهده می شود. با در نظر مدل یوشیدا یومری نتایج شبیه سازی به تجربی نزدیک تر است.

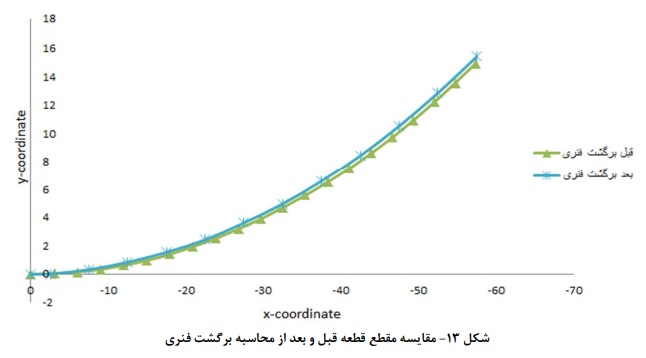

در شکل 13 پروفیل مقطع قبل و بعد از محاسبه برگشت فنری با در نظر گیری مدل سخت شوندگی یوشیدا یومری نمایان و مشخص است. همانطور که مشاهده می شود. پدیده برگشت فنری کاملاً مشهود است.

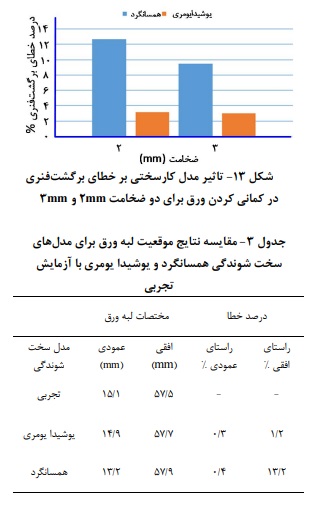

در جدول 3 مختصات لبه ورق در راستای افقی و عمودی و درصد خطای آن نسبت به واقعیت آن نمایان و مشخص است. همانطور که مشاهده می شود. با در نظر گیری مدل سخت شوندگی یوشیدا یومری خطای محاسبات کمتر گردید.

شکل دهی ورق فولادی

برای دو ضخامت 2 و 3mm کمانی کردن ورق به روش شکل دهی غلتکی. با در نظر گیری مدل کارسختی همسانگرد و یوشیدا یومری تکرار شد. در شکل 13 نتایج تأثیر ضخامت بر خطای برگشت فنری در دو مدل کارسختی همسانگرد و یوشیدا یومری نشان داده شده است. همانطور که مشاهده می شود. در هر دو ضخامت مدل یوشیدا یومری خطای کمتری نسبت به مدل کارسختی همسانگرد دارد.

نتیجه گیری

مدل یوشیدا یومری به علت توصیف پدیده رکود، رفتار گذار و نرم شوندگی ماندگار مورد توجه محققان است. در این مقاله به منظور بررسی رفتار این مدل در فرایند شکل دهی غلتکی سرد در این مقاله با استفاده از آزمایش کشش-فشار تناوبی. و شبیه سازی توسط نرم افزار Ls-opt ضرایب مدل سخت شوندگی یوشیدا – یومری حاصل شد. نشان می دهد که مدل یوشیدا یومری با دقت قابل قبولی منحنی تنش کرنش تناوبی را مدل می کند. همچنین توابت مدل یوشیدا یومری برای فولاد st37 حاصل شد.

سپس برای بررسی تأثیر در نظر گیری مدل سخت شوندگی یوشیدا یومری. و مقایسه با نتایج تجربی، شبیه سازی هایی با و بدون در نظرگیری مدل یوشیدا یومری. برای فرایند شکل دهی غلتکی سرد با مقطع کمانی شکل انجام شد. نشان داده شد که با در نظر گرفتن مدل یوشیدا یومری برگشت فنری و شکل نهایی ورق شکل داده شده. از جنس st37 با دقت بالاتری نسبت به حالت همسانگرد پیش بینی می کند.

شکل دهی ورق فولادی

جهاد نوفل، حسن مسلمی نائینی،سیامک مزدک

دانشجوی دکتری، مهندسی مکانیک، دانشگاه تربیت مدرس، تهران

استاد، مهندسی مکانیک، دانشگاه تربیت مدرس، تهران

استادیار، مهندسی مکانیک، دانشگاه تفرش، تفرش

مجله علمی پژوهشی مکانیک سازه ها و شاره ها

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر