ورق A283-بررسی خوردگی فولاد ASTM A283 Grade C-قیمت فولاد A283

ورق A283- بررسی خوردگی فولاد ASTM A283 Grade C جوشکاری شده با الکترود E7018 nv در آب دریای خلیج فارس

ورق a283

چکیده

بررسی اثر خورندگی آب دریای خلیج فارس بر روی فولادهای کربنی. و قطعات جوشکاری شده مورد استفاده برای ساخت مخازن فلزی از آن جهت اهمیت دارد. که می تواند به امکان سنجی استفاده از آب دریا برای هیدروتست این مخازن منجر شود. که در صورت مثبت بودن نتایج ارزیابی، سبب صرفه جویی های اقتصادی و زیست محیطی فراوانی می شود. برای نیل به این هدف در این پژوهش، ابتدا فولاد کربنی کم کربن ASTM A283 Grade C با الکترود E7018 جوش دهی گردید. و آزمون رادیوگرافی برای کنترل کیفیت جوش و همچنین تست های سختی سنجی، میکرو اچ و ماکرو اچ برای بررسی ریزساختار انجام شد.

سپس ترکیب شیمیایی، PH، هدایت الکتریکی و میزان SRB موجود در آب دریای مورد مطالعه اندازه گیری گردید. در ادامه نرخ خوردگی فولاد و الکترود جوشکاری مورد استفاده در آب دریای خلیج فارس. به وسیله روش الکتروشیمیایی پلاریزاسیون مقاومت خطی و همین طور آزمون غوطه وری، محاسبه گردید. سپس محصولات خوردگی تشکیل شده و سطح خورده شده نیز به وسیله روش های EDS و SEM آنالیز شدند. نتایج حاصل از آزمون های پلاریزاسیون و غوطه وری مشخص نمود. که فلز جوش الکترود E7018 نسبت به فولاد ASTM A283 Grade C آند است. که این نتیجه توسط تصاویر SEM تأیید شد.

مقدمه

مخازن فلزی که در صنعت مورد استفاده قرار می گیرند. بر سه نوع اتمسفری، کم فشار و تحت فشار می باشند. استانداردهای بین المللی که برای ساخت این مخازن بخصوص در صنایع نفت و گاز استفاده می شوند. عبارتند از: استاندارد شماره 650 مؤسسه نفت آمریکا برای طراحی و ساخت مخازن اتمسفری با فشار کاری کمتر از (lb/in2) 2/5. استاندارد شماره 620 مؤسسه نفت آمریکا برای طراحی. و ساخت مخازن کم فشار با فشار کاری بیشتر از (lb/in2) 2/5 و کمتر از (lb/in2) 15. و استاندارد بخش 8 انجمن مهندسی مکانیک آمریکا برای طراحی و ساخت مخازن تحت فشار با فشار کاری بیش از (lb/in2) 15. مخازن ذخیره که در صنایع نفت و گاز برای ذخیره و نگهداری مواد ورودی و یا محصولات تولیدی. مانند: نفت خام، میعانات گازی، آب آتش نشانی، آب بویلرها و … استفاده می شود.

اغلب از گروه مخازن اتمسفری و کمتر از نوع مخازن کم فشار هستند. مواد و آلیاژهای مورد استفاده برای ساخت مخازن ذخیره در اکثر موارد فولاد کربنی است. که با مراجعه به استاندارد API 650 ویرایش سال 2010 و بندهای 4,2,2 تا 4,2,5 از آن. می توان جنس ورق های مجاز برای استفاده در ساخت مخازن ذخیره اتمسفری را مشخص نمود. از جمله این ورق ها که در صنایعع نفت و گاز ایران نیز کاربرد زیادی دارد ورق ASTM A283 Grade C است. با توجه به کاربرد گسترده ای که این فولاد کربنی در ساخت مخازن ذخیره در صنایع نفت و گاز دارد. این پژوهش نیز به بررسی اثر خوردگی آب دریای خلیج فارس بر روی این فولاد، متمرکز گردید. همچنین با توجه به اینکه در ساخت مخازن و برای اتصال ورق های فولادی. از عملیات جوشکاری بر اساس یک دستورالعمل مورد تأیید استفاده می شود.

لذا بررسی اثر خوردگی آب دریا بر روی فلز جوش بعنوان بخشی از سطح در تماس با محیط ضروری است. پس از ساخت مخازن ذخیره، کیفیت ساخت و جوش آنها طی مراحل متعدد و بوسیله روش های مختلفی آزمایش می شود. که از جمله این روشها آزمون هیدرواستاتیک مخازن به وسیله آب است. در بند 7,3,6,3 از استاندارد API 650 ویرایش سال 2010 در مورد کیفیت آب مورد استفاده برای هیدروتست مخازن اشاره کلی گردید. و در آن این پشنهاد است که بهتر است از آب آشامیدنی جهت هیدروتست استفاده شود.

ورق a283

اما استفاده از سایر انواع آب از جمله آب چاه، رودخانه و حتی دریا را نیز منع نمی کند. و مسئولیت عواقب ناشی از استفاده از این نوع آبها، از جمله احتمال خوردگی، را بر عهده کارفرمای ساخت مخزن می داند. همچنین پیشنهاد می کند که در صورت طولانی شدن زمان هیدروتست تا بیش از 14 روز که شامل زمان آبگیری و تخلیه نیز می شود. اقدامات اصلاحی بر روی آب صورت گیرد. که این اقدامات می تواند شامل اضافه کردن بازدارنده ها، زیست کش ها و… باشد.

اما در مقام عمل و در پروژه های عظیمی مانند ساخت پالایشگاه های نفت و گاز. که در آنها مخازن بسیار بزرگ با قطر چنده ده متری و با ظرفیت چند ده هزار متر مکعبی تولید می شود. استفاده از آب آشامیدنی جهت هیدروتست این مخازن از لحاظ اقتصادی و زیست محیطی هزینه های سنگینی در پی دارد. و با توجه به بحران کمبود آب، حساسیت موضوع افزایش می یابد. از سوی دیگر با توجه به گنجایش بالای مخازن عظیم و مشکلات اجرایی حین کار. امکان رعایت بازه زمانی 14 روزه نیز در بسیاری از موارد غیر ممکن است.

ورق a283

لذا در این پژوهش سعی بر آن است. اثر خورندگی آب دریای خلیج فارس بر روی فولاد کربنی بررسی شود. تا خطرپذیری استفاده از آب دریا به عنوان منبعی کم هزینه از لحاظ اقتصادی و زیست محیطی برای هیدروتست امکان سنجی شود. همچنین هدف ضمنی از آزمون های مورد انجام در این پژوهش بررسی صحت انتخاب الکترود مورد استفاده برای جوشکاری این فولاد است.

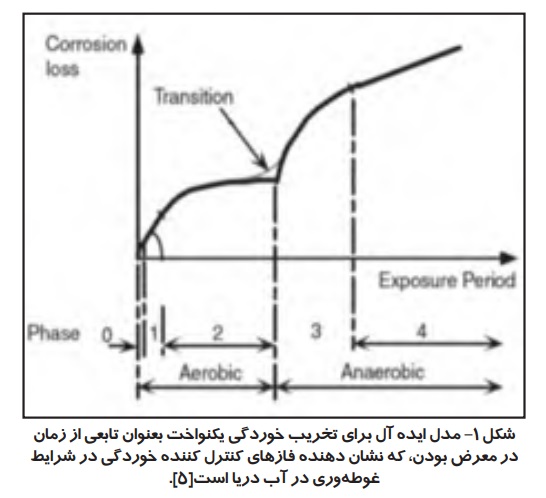

در بسیاری از مطالعات از جمله پژوهش های مورد انجام توسط جفری، تونی ولز و روبرت ای ملچرز اشاره می شود. که خوردگی فولاد کربنی در آب دریا شامل دو مرحله خوردگی کوتاه مدت و خوردگی بلند مدت می باشد. که در چهار فاز روی می دهد (شکل 1). خوردگی کوتاه مدت متناسب با میزان اکسیژن حل شده در آب است. و خوردگی بلند مدت هم تابع فعالیت باکتری های احیاء کننده سولفات (SRB) و تحت تأثیر غلظت مواد مغذی موجود در آب است.

در فاز صفر مدل، بر روی سطح فولاد بایوفیلم تشکیل می شود. در فاز اول این مدل، لایه محصولات خوردگی هنوز خیلی نازک است. و سرعت خوردگی به وسیله سرعتی که اکسیژن می تواند آب را ترک کرده و به سطح فلز برسد. و در واقع توسط غلظت اکسیژن کنترل می شود. اکسیژن محلول بر روی فاز دوم هم تأثیر گذار است. و در این فاز خوردگی بوسیله نرخ نفوذ اکسیژن از میان لایه محصولات خوردگی کنترل می شود. که آن هم به طور مستقیم متناسب با غلظت اکسیژن محلول در آب است. و بر اساس قانون فیک تعریف می شود. در واقع در این دو فاز، خوردگی توسط واکنش کاتدی (احیای اکسیژن) کنترل می شود. که باعث شده است ترکیبات شیمیایی دقیق فولاد تأثیر چندانی بر روی نرخ و میزان خوردگی نداشته باشد.

عوامل بیولوژیکی مانند فولاد باکتری ها و سار ارگانیسم ها به شدت تحت تأثیر شرایط محیطی هستند. و به نوبه ی خود بر روی فاز اول خوردگی نیز تأثیر می گذارند. برای مثال کوریاکوا و همکارانش نشان دادند که بین نرخ خوردگی فولاد در 60 روز. و وزن خشک زیست توده تشکیل شده روی سطح کوپن در شرایط هوازی یک ارتباط واضح وجود دارد. و از آنجا که رشد ارگانیسم هم هم تابعی از مواد مغذی موجود در آب است. در نتیجه میان میزان مواد مغذی موجود در آب دریا و نرخ خوردگی ارتباط وجود دارد.

اما وجود مشکل نفوذ اکسیژن از میان لایه های محصولات خوردگی که ضخیم هستند پس از مرحله 1و2. سرانجام سبب ایجاد شرایط بی هوازی در سطح خوردگی می شود. و در نتیجه آن باکتری های هوازی که نمی توانند نبود اکسیژن را تحمل کنند، می میرند. همچنین در لایه محصولات دچار خوردگی انباشت هستند و منبع انرژی مناسبی را برای متابولیسم باکتری های SRB فراهم می کنند. و به این شکل شرایط برای فعالیت باکتری های SRB محیا می شود. که فازهای 3 و 4، این مرحله را نشان می دهند.

در رابطه با خوردگی فولادهای کربنی در آب دریا و همچنین در رابطه با بررسی تطابق الکترود به مورد بکاری گیری. برای جوشکاری این فولادها از لحاظ خوردگی در محیط آب دریا، تحقیقات مختلفی صورت پذیرفت. از آن جمله بررسی ساعتچی و همکاران بر روی خوردگی فولاد ساده کربنی در آب دریاچه ارومیه و دریای خزر. و همین طور پژوهش سی.ای.آرنولد که نشان داد الکترود جوشکاری E6013 نسبت به فولاد کربنی A283 در محیط آب دریا بسیار آندی است. اما بنا بر دانش نویسنده در رابطه با موضوع این پژوهش تا کنون بررسی صورت نگرفته است.

روش تحقیق

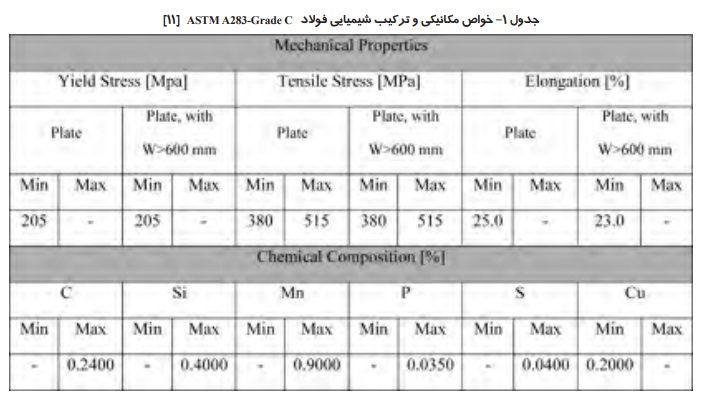

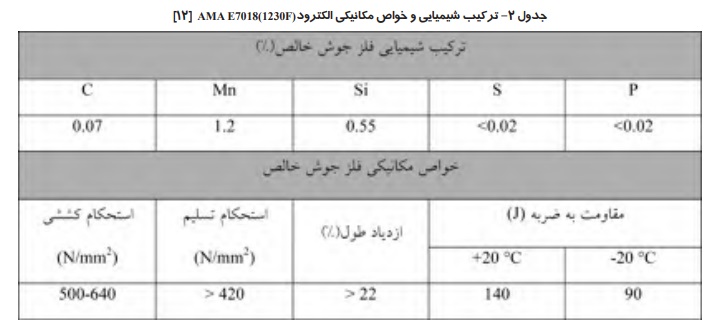

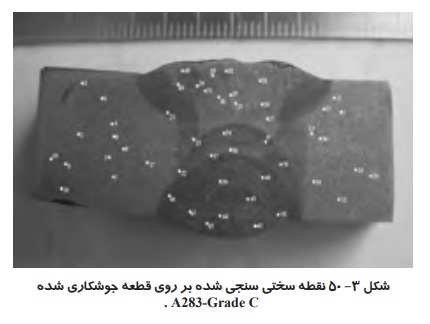

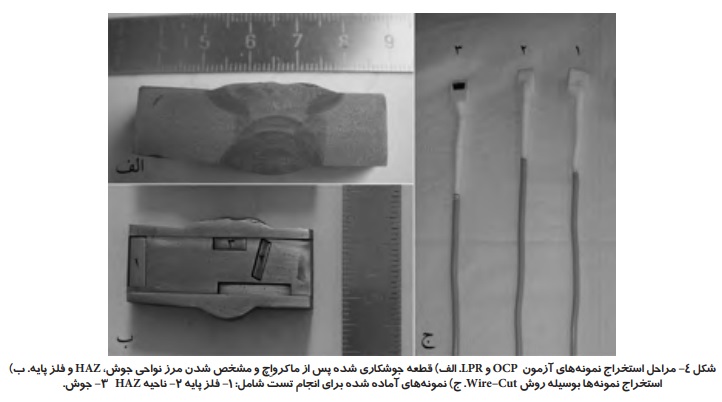

برای بررسی رفتار خوردگی فولاد کربنی و الکترود جوشکاری مورد استفاده در ساخت مخازن. در هنگام قرار گیری در معرض آب دریا در حین هیدروتست، ابتدا ورق ASTM-A283 Grade C. با ترکیب شیمیایی و خواص مکانیکی که در جدول (1) نمایان و مشخص است. به وسیله الکترود E7018 از سازنده AMA با ترکیب شیمیایی و خواص مکانیکی مطابق (جدول 2) و براساس دستورالعمل جوشکاری مورد تأئید (WPS) جوشکاری شد. و سپس با استفاده از روش غیر مخرب بازرسی چشمی و همچنین رادیوگرافی جهت اطمینان از عدم وجود عیب در جوش. مورد بازرسی قرار گرفت (شکل2). در مرحله بعد پس از ماکرواچ کردن نمونه بریده شده از عرض ورق. و مشخص شدن نواحی سه گانه فلز پایه، HAZ و جوش، سختی هر سه ناحیه اندازه گیری شد (شکل 3).

سپس نمونه های مناسب از هر کدام از نواحی سه گانه فلز پایه، HAZ و جوش. برای استفاده در آزمون های الکتروشیمیایی پتانسیل مدار باز (OCP) و مقاومت پلاریزاسیون خطی (LPR) به روش Wire – Cut بریده شد. و سطح آن با چهار شماره سمباده 600،400،320،80 سمباده گردید. و تمامی سطوح به غیر از سطح در تماس با الکترولیت آن به وسیله اعمال رنگ، پوشش شد (شکل3). سپس مساحت سطح مؤثر در تماس با الکترولیت که باید به عنوان دیتا به نرم افزار دستگاه پتانسیواستات وارد شود، محاسبه گردید.

و سطح آن با آب و سپس اتانول شستشو دهی شد و بلافاصله خشک گردید. و در سلول آزمون الکتروشیمیایی حاوی (M1) 400 آب دریای خلیج فارس قرار دهی شد. در این آزمون ها ابتدا اختلاف پتانسیل مدار باز بین الکترود کاری و الکترود. مرجع استاندارد کالومل، هر 20 ثانیه برای مدت حداکثر 60 دقیقه یادداشت گردید. و پس از ثابت شدن عدد به مدت 5 دقیقه. آزمون پلاریزاسیون اجرا گردید و مقادیر ,C.R,Eocp,Ecrr,Rp,Icorr حاصل گردید. برای آزمون پلاریزاسیون دستگاه پتانسیواستات مدل EG&G-Model 263A که به رایانه وصل بوده و با نرم افزار SoftCorr III 352 کنترل می شد، استفاده گردید. همچنین از یک الکترود پلاتینی به عنوان الکترود کمکی، از الکترود استاندارد کالومل به عنوان الکترود مرجع. و از الکترودهایی از جنس فولاد و فلز جوش مورد بحث (شکل4) به عنوان الکترود کاری استفاده شد.

ورق a283

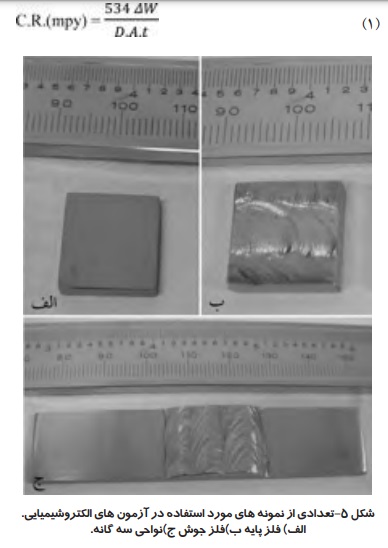

علاوه بر آزمون های الکتروشیمیایی، از آزمون غوطه وری نیز برای محاسبه نرخ خوردگی نمونه فولاد و فلز جوش استفاده شد. برای انجام آزمون غوطه وری، از دو جنس فولاد و الکترود مورد بررسی در مجموع 12 نمونه تهیه شد. که شامل سه گروه : چهار نمونه از فلز جوش، چهار نمونه از سطح فلز پایه فولاد ASTM-A283 Gr.C. و چهار نمونه هم از سطح نواحی سه گانه فلز پایه – HAZ – جوش فولاد ASTM-A283 Gr.C می باشد. این نمونه ها در شکل 5 نشان داده شده اند.

پس از طراحی و برش نمونه ها بوسیله Wire-Cut. تمامی وجوح و سطوح 12 نمونه ای که برش دهی می شود. و در چهار مرحله با سمباده های شماره 600,400,320,80 عملیات سمباده کاری بر روی آن انجام شد. و ابعاد و وزن نمونه ها بوسیله کولیس و ترازوی مدل LECO-250 اندازه گیری شد. پیش از قرارگیری در آب دریا با اتانول شستشو دهی شد. تا چربی و آلودگی های سطح آن زدوده شود. و سپس با دمیدن هوای گرم، خشک شد. در نهایت هر یک از گروه های سه گانه نمونه ها به دسته های دو تایی تقسیم گردید.

ورق a283

و هر دسته در داخل یک بشر جداگانه قرار داده شد. سپس بشرهایی که نمونه های نواحی سه گانه در آن قرار داده شده بود. با 400 میلی لیتر آب دریای پنج روز مانده و بشرهایی که نمونه های فلز پایه و جوش در آنها قرار داده شده بود. به دلیل ابعاد کوچک تر نمونه ها و رعایت نسبت حجم الکترولیت به سطح نمونه. با 100 میلی لیتر آب دریای پنج روز مانده پر شد.

و هر دسته در داخل یک بشر جداگانه قرار داده شد. سپس بشرهایی که نمونه های نواحی سه گانه در آن قرار داده شده بود. با 400 میلی لیتر آب دریای پنج روز مانده و بشرهایی که نمونه های فلز پایه و جوش در آنها قرار داده شده بود. به دلیل ابعاد کوچک تر نمونه ها و رعایت نسبت حجم الکترولیت به سطح نمونه. با 100 میلی لیتر آب دریای پنج روز مانده پر شد.

پس از 18 روز، 6 نمونه شامل نمونه های شماره های 4,3 از فلز پایه و ناحیه سه گانه فولاد ASTM-A283 Grade C. و فلز جوش که در آب دریا غوطه ور بودند، بیرون آوری شدند. و پس از زدودگی محصولات خوردگی وزن شدند و در نهایت هم نرخ خوردگی آنها بر اساس (فرمول 1) محاسبه گردید.

ورق a283

که در آن، ΔW: کاهش وزن برحسب D،mg: چگالی برحسب A،(gr/cm3) : سطح بر حسب t،in2 : زمان بر حسب (h) است.

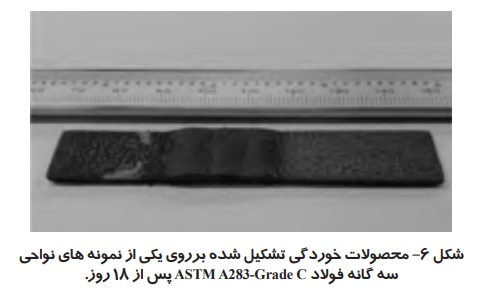

برای تمیزکاری نمونه ها از محصولات خوردگی پس از انجام آزمون غوطه وری، روش های مختلف مکانیکی، الکترولیتی و شیمیایی وجود دارد. و باید این تمیزکاری بلافاصله پس از پایان آزمون انجام شود. در این پژوهش نیز پس از زدودگی محصولات خوردگی (شکل6) که چسبندگی اندکی داشتند. برای زدودن باقی رسوبات چسبنده از روش شیمیایی استفاده شد. به این شرح که هریک از نمونه ها به مدت 3 دقیقه در محلول 5% اسدی استیک بعلاوه 0/1% آرموهیب 18 فروبرده شد. و سپس با آب مقطر شسته و خشک گردید. در مرحله دوم نیز، 16 روز بعد (در کل 34 روز پس از شروع آزمون) سایر 6 نمونه باقیمانده. نیز از بشرها خارج و طبق روال مورد شرح دهی در بالا وزن و نرخ خوردگی آنها محاسبه گردید.

از آنجایی که هدف این پژوهش بررسی خوردگی در آب دریای خلیج فارس است. به منظور کنترل شرایط محیط خورنده، آب دریای مورد استفاده در این پژوهش. که از بندر کنگان واقع در سواحل شمالی خلیج فارس نمونه برداری گردید. تحت آزمون های SRB و آنالیز شیمیایی قرار گرفت. تا ترکیبات موجود در آن و همچنین میزان pH و هدایت الکتریکی آن مشخص گردد. که نتایج مربوط به آنالیز آب در (جدول 3) نمایان و مشخص است. در رابطه با SRB هم به وسیله کیت های مخصوص، آب دریای خلیج فارس مورد بررسی قرار گرفت.

بدین شرح که ابتدا آزمون بر روی آب دریای یک سال مانده انجام شد. که نه تنها تا 12 روز بعد بلکه حتی تا یک ماه بعد هم سیاه شدن در آن مشاهده نشد. که تأیید کننده این حقیقت است که بالانس بین ارگانیسم های زنده موجود در آب دریا. از جمله باکتری ها با مواد مغذی که از آن تغذیه می کنند. پس از ایزوله کردن آب دریا در ظرف نمونه برداری به هم می خورد و هر چه زمان بیشتری می گذرد شدیدتر می شود. و باکتری ها پس از ایزوله شدن آب دریا از بین می روند.

ورق a283

سپس آزمون بر روی آبی که بالافاصله از دریا برداشت گردید انجام شد. و مشاهده شد که ویال اول آن 2 روز بعد و ویال دوم آن 3 روز بعد تغییر رنگ دادند. و رسوب سیاه در کف آنها مشاهده گردید (شکل7). نتایج مورد حاصل نشان می دهد وجود باکتری های SRB در آب دریای خلیج فارس است. که بر اساس (شکل8) و با توجه به نتایج آزمون بدست آمده. تعداد این باکتری ها حداقل 10000 باکتری در هر میلی لیتر از آب است. که می تواند تا بیش از 100000 باکتری در هر میلی لیتر آب نیز برسد.

نتایج و بحث

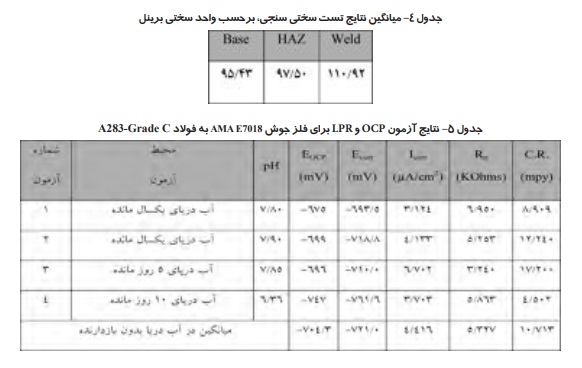

براساس نتایج سختی سنجی مورد حاصل (جدول4)، مشاهده می شود. که سختی فلز جوش و HAZ از فلز پایه بیشتر است. این نتایج مطابق با انتظارات است چرا که در نتیجه متفاوت بودن پیک های دمایی، ترکیب شیمیایی و آخال های جوش (اکسیدها و سولفیدها). ریزساختارهای فلز جوش و HAZ نسبت به فلز پایه معمولاً بطور قابل توجهی متفاوت و ریزدانه تر هستند. همچنین عامل دیگری که سبب تفاوت میزان سختی در این سه ناحیه می شود. ایجاد فازهای سخت مانند کاربید، باینیت و مارتنزیت در نواحی فلز جوش و HAZ در استحاله حین سرد شدن است. که در تصاویر SEM مورد حاصل از ریزساختار نواحی فلز پایه، HAZ و جوش. این تفاوت در ریزساختار و فازهای متشکل قابل مشاهده است (شکل9).

همانطور که در شکل 9 مشاهده می شود. در قسمت (الف) که ریزساختار فلز پایه را نشان می دهد. فازهای فریت-پرلیت وجود دارد. در قسمت (ب) که ریزساختار ناحیه HAZ را نشان می دهد. فاز باینیت درشت تشکیل شده است. و در قسمت (ج) که نشان دهنده ریزساختار فلز جوش است نیز فاز باینیت ریزتر وجود دارد. این تفاوت در فازهای شکل گرفته به دلیل تفاوت در ترکیب شیمیایی. و همچنین تفاوت در پیک های دمایی وارده به هر ناحیه و سرعت های سرد شدن مختلفی است. که هر یک از این سه ناحیه تجربه می کنند. و در نهایت همین فازهای سخت تر باینیت و تفاوت در اندازه ساختار آن که در ناحیه HAZ و جوش متشکل اند. باعث سخت تر شدن این نواحی نسبت به فلز پایه می شود.

ورق a283

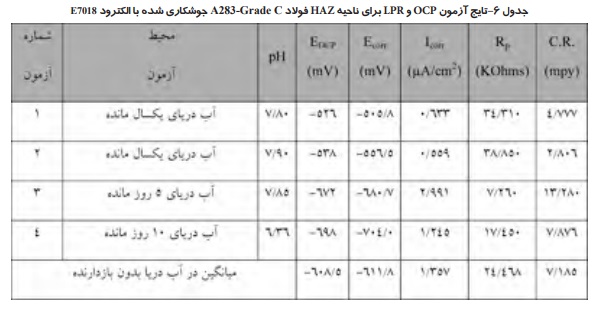

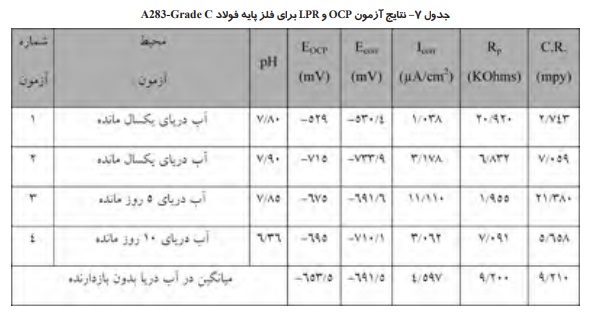

در جدول 7,6,5 به ترتیب نتایج آزمون پلاریزاسیون فلز جوش AMA E7018، ناحیه HAZ و فلز پایه ASTM A283 Grade C نمایان و مشخص است. و در شکل 10 نیز نمودار پلاریزاسیون سه نمونه با هم مقایسه می شوند.

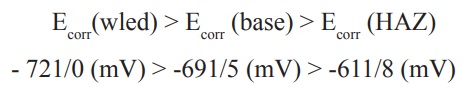

آنچه از مقایسه جداول 7,5,6 برای نمونه های فولاد ASTM-A283 Grade C و الکترود E7018 حاصل می شود. این است که با مقایسه Ecorr برای فلز جوش، فلز پایه و فلز ناحیه HAZ، الگوی زیر بدست می آید.

یعنی فلز جوش فعال ترین (منفی ترین) پتانسیل را دارد و آندتر است. و بعد از آن به ترتیب فلز پایه و ناحیه HAZ قرار دارند. که پتانسیل نجیب تر (مثبت تر) ی دارند و کاتدتر هستند. از همین رو در پیل گالوانی متشکل بین فلز جوش و فلز پایه، فلز جوش آند خواهد بود. و فلز پایه کاتد است. این مورد یک خطا در طراحی است چرا که به دلیل اختلاف زیاد در نسبت سطح کاتد به آند سبب می شود.

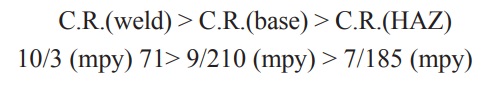

که یک کاتد بزرگ (ورق فولادی) داشته باشیم. که الکترون زیادی را از آند کوچک (خط جوش) می گیرد. و سبب خوردگی موضعی در آن می شود. در همین راستا مقادیر مورد حاصل برای نرخ خوردگی نمونه های فولاد A283 Grade C نیز نتیجه بالا را تأیید می کنند. بطوریکه همان گونه که در زیر آمده است. الگوی متناسب با الگوی مورد حاصل برای پتانسیل خوردگی ارایه می دهد.

ورق a283

همانطور که در این الگوی حاصله نمایان و مشخص است. خوردگی در فلز جوش که پتانسیل منفی فر (آندی تر) دارد شدیدتر از فلز پایه و در آن هم شدیدتر از ناحیه HAZ است.

چنین خطایی در طراحی ناشی از عدم دقت در انتخاب الکترودها و پرکننده های جوشکاری و همچنین فرایندهای جوشکاری است. که سبب ایجاد تفاوت در ریزساختار و ترکیب شیمیایی فلز پایه و فلز جوش و در نتیجه ایجاد پیل گالوانی می شود. البته در چنین شرایطی هم باید انتخاب الکترود و فرایند جوشکاری بگونه ای صورت پذیرد که جوش کاتد و فلز پایه آند باشد. تا با توجه به نسبت سطح آند به کاتد از متمرکز شدن خوردگی در جوش جلوگیری شود. که در رابطه با این نمونه مورد بررسی، این مهم در نظر گرفته نشده است.

واضح است که یک وابستگی به ریزساختار وجود دارد و مطالعات روی HAZ ها نشان می دهد. که وقتی ترکیب شیمیایی ماده و پارامترهای جوشکاری بصورتی است که ساختارهای سخت شده تشکیل می شوند. خوردگی بطور قابل توجهی شدیدتر است. ریز کاتدهای روی سطح سخت شده (محصولات حاصل از استحاله هنگام سرد شدن مانند: ریزساختار فریت-کاربید، مارتنزیت. بینیت پایینی و یا آستنیت باقی مانده) واکنش تکاملی هیدروژن کاتدی را شبیه سازی می کنند.

و در غیاب سایر عوامل محدود کننده، نرخ خوردگی معمولاً توسط نرخ خوردگی معمولاً توسط نرخ همین فرایند کاتدی (احیا شدن) کنترل می شود. اما باید به این نکته نیز توجه کرد که حتی تا pHهای تا حدود 8 هم احیای یون هیدروژن (+H). می تواند عاملی برای تقریباً 20% از جریان کلی خوردگی باشد.

بنابراین حتی در شرایط آب دریا با pH زیر 8 هم سختی بر روی خوردگی ترجیحی ناحیه HAZ می تواند تأثیر بگذارد. هرچند که تأثیر آن اندک باشد.

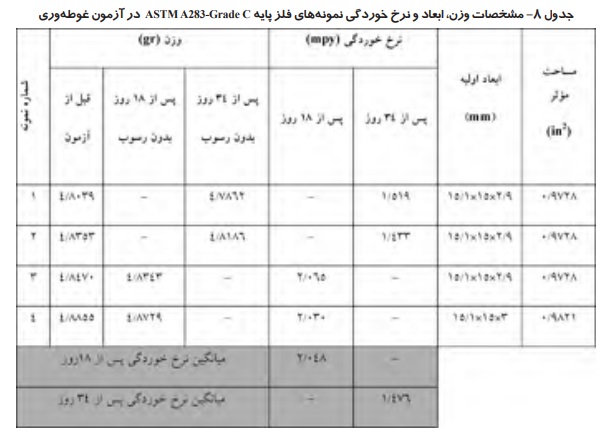

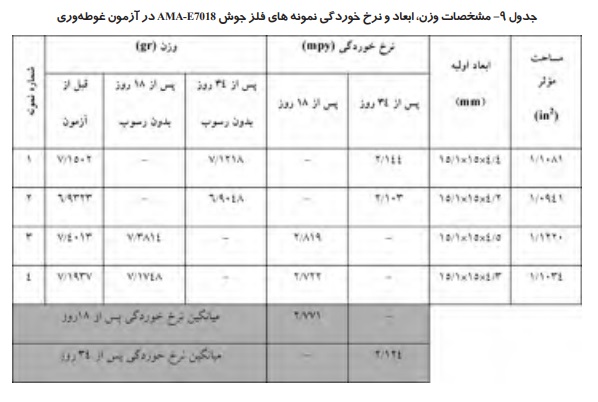

نتایج اندازه گیری های پیش و پس از انجام آزمون غوطه وری نیز در جداول 8 و 9 نشان داده شده است.

نتایج آزمون غوطه وری، نتایج بدست آمده توسط آزمون پلاریزاسیون را تأیید می کند. و ثابت می کند که الکترود E7018 نسبت به فولاد ASTM – A283 Grade C آند است. چرا که نرخ خوردگی نمونه های فلز جوش از نرخ خوردگی نمونه های فلز پایه بیشتر است. نرخ خوردگی حاصل از آزمون غوطه وری پایین تر از نرخ خوردگی حاصل از آزمون پلاریزاسیون است. دلیل این امر آن است که در آزمون پلاریزاسیون به دلیل مدت زمان بسیار کوتاه آزمون. لایه محصولات خوردگی که مانند یک مانع در برابر حمله محلول خورنده به سطح فلز عمل می کند. فرصت شکل گرفتن پیدا نکرده است. و لذا نرخ خوردگی چند برابر بیشتر از آنچه در آزمون غوطه وری حاصل می شود. نشان داده می شود.

ورق a283

نتایج آزمون غوطه وری نشان می دهد که سرعت خوردگی در 18 روز ابتدایی بیش از سرعت خوردگی طی 34 روز است. دلیل این امر آن است که هرچه بیشتر از زمان غوطه وری می گذرد. لایه محصولات خوردگی متشکل بر روی سطح کامل تر می شود و چسبندگی بیشتری به سطح پیدا می کند. و بعنوان یک مانع بین سطح فلز و محلول خورنده عمل می کند و نرخ خوردگی را کاهش می دهد.

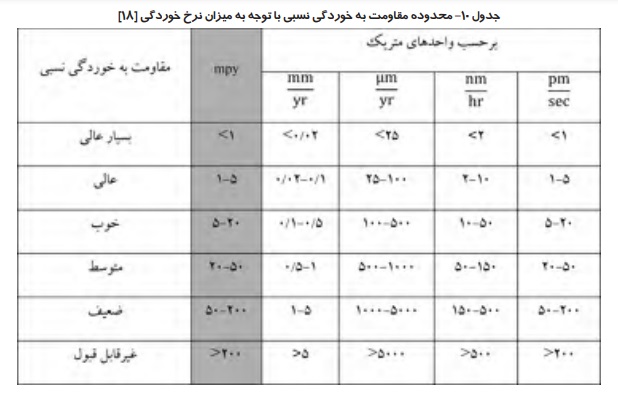

نرخ های خوردگی حاصل از آزمون غوطه وری همگی کمتر از (mpy) 3 می باشد. که بر اساس محدوده هایی که در کتاب فونتانا ذکر میشود. و در (جدول 10) قابل مشاهده است. در محدوده عالی قرار می گیرند. لذا به نظر می رسد استفاده از آب دریا، حتی بدون اضافه نمودن بازدارنده. برای هیدروتست مخازن اتمسفری فلزی تولیدی از جنس فولاد و الکترود مورد کاربرد در این پژوهش. مشکل خوردگی قابل ملاحظه ای ایجاد نکند.

البته بدون شک استفاده از الکترود E7018 برای جوشکاری فولادهای ASTM-A283 Grade C. به دلیل آند شدن جوش به هیچ وجه از نقطه نظر مهندسی خوردگی صحیح نمی باشد و باید اصلاح گردد. شاید یکی از دلایل شکل گیری این خطا در طراحی، عدم در نظرگیری حساسیت های مهندسی خوردگی در هنگام طراحی دستورالعمل جوشکاری (WPS). و عدم وجود آزمون های خوردگی در طی کیفیت سنجی آن (PQR) باشد.

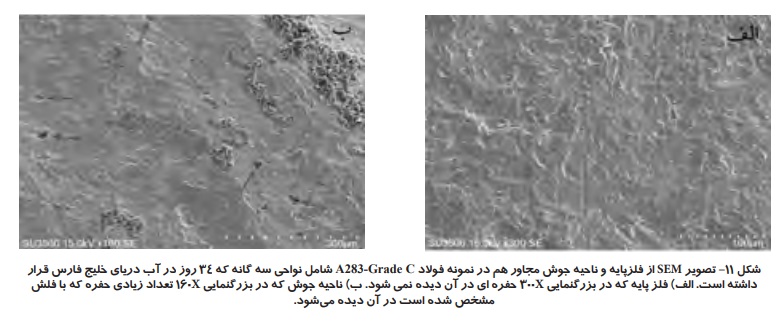

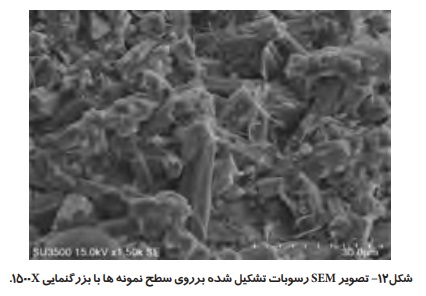

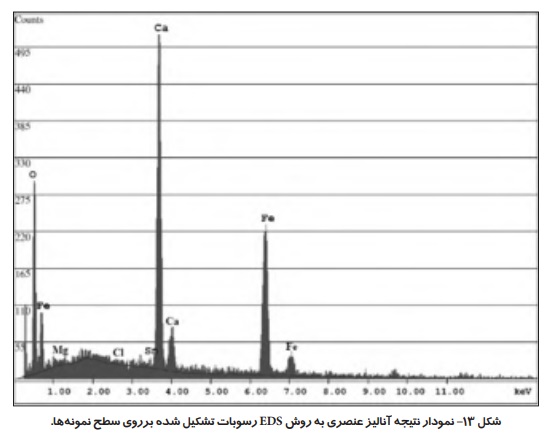

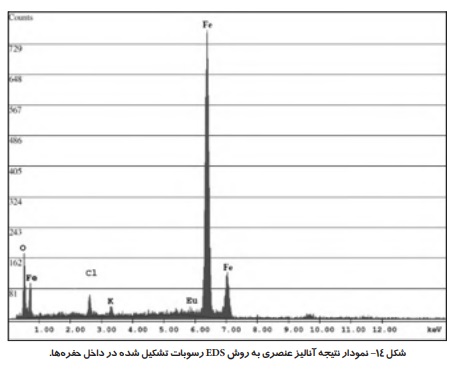

نتایج حاصل از آزمون های پلاریزاسیون و غوطه وری، توسط تصاویر میکروسکوپ SEM که در (شکل 11) نمایان و مشخص است. تأیید می شود چرا که تعداد حفرات و شدت خوردگی بیشتری در ناحیه جوش نسبت به فلز پایه مجاور نمایان می شود. آنالیز عنصری رسوبات باقیمانده بر روی سطح نمونه ها و همین طور رسوب داخل حفرات به روش EDS نیز نتایج قابل توجهی ارایه داد. در اشکال 12 و 13 به ترتیب تصویر SEM و نمودار آنالیز عنصری رسوبات باقیمانده بر روی سطح نمونه ها قابل مشاهده است.

ورق a283

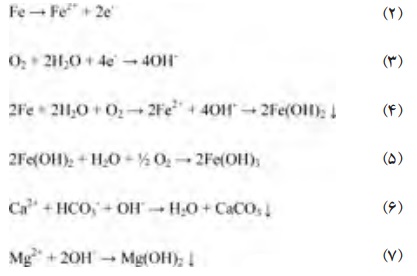

همانطور که از نتیجه آنالیز عنصری قابل مشاهده است. در رسوبات متشکل بر روی سطح نمونه ها عناصری همچون O,Ca,Mg,Fe موجود است. بنابراین می توان نتیجه گرفت که این رسوبات شامل ترکیباتی از جمله Mg(OH)2, Fe(OH)3,CaCo3 می باشد. که در طی واکنش های زیر تشکیل می شوند.

همچنین در شکل 14 آنالیز عنصری رسوبات موجود در حفرات قابل مشاهده است. آنچه از آنالیز عنصری رسوبات داخل حفرات مشخص می شود. این است که در این رسوبات، دیگر اثری از عناصر Mg,Ca نمایان نمی شود. این مورد نشان دهنده این است که این حفرات ناشی از نفوذ یون های مهاجم کلراید (–C1) در داخل لایه محصولات خوردگی متخلخل و شل. و تخریب آن و ایجاد حفره در لایه زیرآیند که همان سطح فلز است، می باشند. لذا در این حفرات تنها اُکسی هیدروکسیدهای آهن که اولین لایه محصولات خوردگی را تشکیل می دهند.

و همچنین کلراید وجود دارد. نکته مهم دیگر این است که نه در نتیجه آنالیز EDS محصولات خوردگی داخل حفرات در شکل 14. اثری از عنصر سولفور (S) نیست و این نشان دهنده این موضوع است که خوردگی بی هوازی که سبب تولید سولفید آهن (FeS) بشود. رخ نداده است یا در واقع به دلیل ناکافی بودن مدت زمان تست فرصت اثرگذاری نداشته است.

نتایج حاصله از آزمون های مختلفی که در این پژوهش انجام پذیرفت. همگی دلالت بر آند بودن الکترود E7018 نسبت به فولاد ASTM -A283 Grade C می کند. که یک خطا در طراحی است و سبب متمرکز شدن خوردگی در جوش می شود.

ورق a283

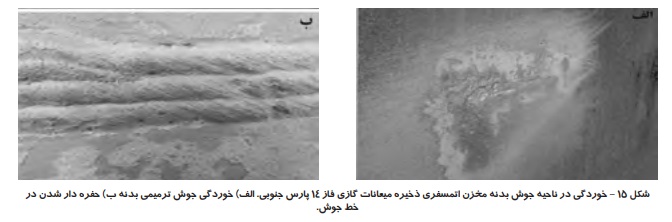

این مسئله در بازدیدهایی که از شرایط واقعی وضعیت یک مخزن اتمسفری ذخیره مایعات گازی. پس از اینکه در حدود چهارماه تحت هیدروتست قرار داشت نیز مشاهده شد. چنانکه از شکل 15 نیز قابل مشاهده است نواحی از سطح ورق های فولادی. که به دلیل بریدن اتصالات موقت با جوشکاری پر شده بود (قسمت الف). دچار خوردگی شدیدی نسبت به فلز پایه اطراف گردید. و یا حتی در خط جوش ها (قسمت ب) حفره دار شدن ینز مشاهده می شود.

نتیجه گیری

-الکترود E7018 نسبت به فولاد ASTM-A283 Grade C آند است. که این یک خطا در طراحی می باشد. و بکارگیری آن برای جوشکاری این فولادها به دلیل نسبت کم سطح آند (جوش) به کاتد (فلز پایه) که به وجود می آید. می تواند در محیط های خورنده سبب تمرکز خوردگی در ناحیه جوش شود.

ورق a283

-تمامی نرخ های خوردگی مورد حاصل از آزمون غوطه وری انجامی در این پژوهش. کمتر از (mpy) 3 برابر با (mm/year) 0/075 می باشد. این میزان نرخ خوردگی نشان دهنده مقاومت به خوردگی مناسبی برای فولادها و الکترود مورد بحث در این پژوهش، در آب دریای خلیج فارس است. لذا استفاده از این آب برای عملیات هیدروتست مخازن تولیدی با این فولادها و الکترود به شرط زمان محدود انجام تست بلامانع است. این مورد سبب صرفه جویی های اقتصادی قابل توجه و همین طور کمک به حفظ محیط زیست می گردد. چراکه دیگر نیاز به استفاده از آبی که تصفیه است و قابل شرب برای انجام هیدروتست نخواهد بود. و باز گرداندن آب دریا که در هیدروتست استفاده شده است. به منبع اولیه خود تولید آلودگی خطرناک نخواهد کرد.

-رسوبات متشکل بر روی سطح نمونه ها پس از 34 روز غوطه وری در آب دریای خلیج فارس. حاوی عناصر کلسیم، منیزیم، آهن و کلراید است و اثری از سولفور نمایان نشد.

-در شرایط مورد بررسی این پژوهش، خوردگی بی هوازی رخ نداده است. چراکه اثری از سولفید آهن در محصولات خوردگی نمایان نشد که می تواند به دلیل مدت زمان ناکافی آزمون برای وقوع خوردگی بی هوازی باشد.

ورق a283

-نرخ خوردگی به حاصله از آزمون غوطه وری کمتر از نرخ خوردگی مورد حاصل از آزمون پلاریزاسیون است. که دلیل آن عدم تشکیل لایه محافظ محصولات خوردگی بر روی سطح نمونه ها به دلیل زمان کوتاه آزمون پلاریزاسیون است.

-آسیب پذیرتر بودن فاز پاینیت نسبت به فازهای فریت و پرلیت در برابر خوردگی، مشاهده گردید. همین موضوع خوردگی بیشتر نواحی جوش و HAZ نسبت به فلز پایه به دلیل چگالی بیشتر فاز باینیت در آنها را توجیه می کند.

محمد حسن زاده، خسرو رحمانی

کارشناسی ارسد مهندسی بازرسی فنی، دانشگاه شهید بهشتی

استادیار دانشکده مکانیک دانشگاه شهید بهشتی

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر