فولاد Ck70 سخت کاری شده-میلگرد فولادی-میلگرد ck-فروش انواع فولاد آلیاژی

فولاد ck70 سخت کاری شده-مقایسه ریز ساختار، سختی و مقاومت به سایش. چهار نوع آلیاژ جوش روکش سخت با فولاد Ck70 سخت کاری شده به منظور جایگزینی تیغه های برشی

فولاد Ck70 سخت کاری شده

چکیده

تیغه های فولادی مورد استفاده برای برشکاری انواع پلاستیک ها، لاستیک ها، چوب و فلزات. در اکثر موارد فولادهای پر کربن (نظیر فولاد Ck70) می باشند. که با استفاده از عملیات حرارتی سخت کاری سطحی، لایه سخت و قابل برشی بر روی آنها ایجاد می شود. در این تحقیق، از فولاد St37، به عنوان ماده جایگزین فولادهای پر کربن استفاده شد. و با استفاده از چهار الکترود مختلف و به روش جوشکاری قوس الکتریکی با الکترود دستی، لایه روکشی سخت بر روی این فولاد اعمال گردید. در مرحله بعد آزمون های آنالیز شیمیایی، متالوگرافی نوری، سختی و مقاومت به سایش بر روی نمونه ها انجام شد.

نتایج آنالیز شیمیایی انجام گرفته از فلز رسوب جوش نمونه الکترودهای انتخابی نشان داد. که حضور حدود 0/5 درصد کربن همراه عناصر آلیاژی کاربیدساز و سختی پذیری. و با مقادیر مختلف تأثیر متفاوتی در میزان سختی و مقاومت به سایش داشتند. بطوریکه در این تحقیق نمونه آلیاژ فلز رسوب Fe-Cr-Mo-V-W با کد WD دارای بهترین نتایج از نظر سختی و مقاومت به سایش بود. ساختار فلز رسوب نمونه حاصل از الکترود WD دارای ساختار مارتنزیت همراه با کاربیدهای آلیاژی با دانه بندی ریز. به همراه کمی آستنیت باقی مانده بود. نتایج آزمون تیغه ها در شرایط کاربردی نشان داد که رسوب حاصل از الکترود WD دارای سختی و مقاومت به سایش مطلوب. و نیز قابلیت برش بالاتری از نمونه فولاد Ck70 عملیات حرارتی سخت کاری شده می باشد.

مقدمه

تیغه های فولادی، ابزارهایی هستند که به منظور برشکاری مواد مختلف از جمله فلزات، چوب، پلاستیک، لاستیک، کاغذ بکار می روند. جنس این تیغه ها عمدتاً از نوع فولاد پر کربن (آلیاژی و غیر آلیاژی) با قابلیت عملیات حرارتی سخت کاری می باشند. به نحوی که پس از سخت کاری سطحی به سختی بالایی می رسد و امکان استفاده در شرایط برشکاری را پیدا می کنند.

امروزه فولادهای متعددی در صنعت برای تولید تیغه های فولادی با مصارف مختلف استفاده می شوند. براساس استاندارد DIN 17222، اصلی ترین این فولادها شامل Ck70،CK75 و 42CrMo4 برای برش چوب، 2567 و 2542. برای برش فلزات و 1/2436،1/2080و1/2379 برای برش کاغذ و لاستیک هستند.

تیغه های فولادی مذکور، ابتدا تحت عملیات ماشین کاری و سوراخ کاری قرار می گیرند. و سپس روی لبه آنها عملیات حرارتی سخت کاری سطحی القایی یا شعله ای انجام می شود. تا سختار مارتنزیتی – آستنیتی ایجاد شود. با توجه به نوع کاربرد، سختی این تیغه ها بالاتر از 50HRC (60-54HRC) است. البته میزان سختی لازم برای برش، به کاربرد تیغه و نوع ماده مورد برشکاری بستگی دارد. تیغه ها علاوه بر سختی باید مقاوم به سایش و ضربه نیز باشند. در غیر اینصورت در مدت زمانی کم دچار ترک خوردگی شده و لبه تیغه ها کند می شود.

فولادهای پر کربن مورد استفاده برای تهیه تیغه های برش، قیمت نسبتاً بالایی داشته. و عملیات حرارتی سخت کاری سطحی بر روی آنها به امکانات خاص و نسبتاً گران قیمت نیاز دارد. که شرایط کنترلی ویژه ای را می طلبند. امروزه روش های دیگری نیز برای سخت کاری سطحی مواد استفاده می شوند. جوشکاری، پاشش حرارتی، رسوب دهی الکتریکی و رسوب دهی بخار، اصلی ترین روش های مورد استفاده جهت عملیات سطحی هستند.

جوشکاری، بیشترین استحکام پیوند بین رسوب و زیرلایه را فراهم می کند. در انتخاب نوع رسوب جوش جهت روکش سخت می بایست تأثیر عناصر آلیاژی مختلف از جمله Cr،MO،V،W. که در میزان سختی و مقاومت به سایش و نیز سختی ثانویه مؤثرند مورد بررسی قرار گیرند. مشخص گردید که عنصر کروم باعث افزایش مقاومت به سایش در دمای بالا و نیز افزایش سختی پذیری می شود. مقدار کروم جهت کسب سختی ثانویه مناسب، 4 الی 12 درصد است.

لذا در ترکیب الکترودهای مختلف تولیدی، مقدار کروم در این محدوده انتخاب می شود. ضمناً عنصر کروم به اکسایش در دمای بالا مقاوم است. و به قابلیت سختی پذیری آلیاژ کمک می کند. وانادیم از افزایش اندازه دانه ها جلوگیری کرده و ضمن افزایش سختی، مقاومت به ضربه را بهبود می دهد. استفاده از وانادیم علاوه بر خاصیت برش، خاصیت مقاوم به سایش را در لبه های تیغه ها بهبود می بخشد.

ضمناً وانادیم با رسوب کاربید وانادیم روی مرزدانه ها از افزایش اندازه دانه ها جلوگیری می کند. لذا از این عنصر هم به مقدار 0/5 درصد در فلز رسوب استفاده می شود.

مولیبدن باعث افزایش سختی ثانویه و مقاومت به حرارت می شود. و حضور تنگستن نیز خاصیت سختی و افزایش قابلیت برشکاری (در لبه تیغه ها) را به دنبال دارد. همچنین اثر عنصر مولیبدن در ایجاد سختی ثانویه بیشتر از عنصر تنگستن است. به نحوی که در مقادیر بیش از 1 درصد باعث افزایش قابل ملاحظه سختی می شود. ولی همین مسئله در مورد عنصر تنگستن در مقادیر بیش از 2 درصد صادق است. لذا عنصر مولیبدن کمتر از 1 درصد (حدود 0/5 درصد) و مقدار تنگستن کمتر از 2 (حدود 1/3 درصد) انتخاب می شود.

تیغه های فولادی باید علاوه بر مقاومت به سایش و خاصیت برش، دارای مقاومت به حرارت نسبی باشند. چون در حین عملیات برش، نوک تیغ ها در اثر اصطکاک و برش با مواد مختلف گرم می شوند. لذا باید نوک تیغه به بازپخت در دماهای نسبتاً بالا مقاوم بوده و دارای خاصیت سختی ناشی از عملیات بازپخت باشد. لذا عنصر مولیبدن غالباً در ترکیب شیمیایی استفاده می شود که افزایش سختی ناشی از عملیات بازپخت را به دنبال دارد. البته عناصر دیگر نظیر کروم و تنگستن نیز به این امر کمک می کنند.

اما بالا رفتن بیش از حد سختی ثانویه موجب تردی زیاد می شود. و این موضوع ممکن است در هنگام ضربه زدن تیغه ها برای برش زدن باعث ترک و کندگی لبه های تیغه شود. بر این اساس، محدودیت در مقدار مصرف مولیبدن و تنگستن در آلیاژ جوش وجود دارد.

مسئله دیگری که در این آلیاژها با توجه کاربردشان مطرح است. وجود آستنیت باقی مانده به عنوان فاز نامطلوب در ساختار است. چون دو فاز آستنیت و مارتنزیت در کنارهم با ضرایب انبساط حرارتی مختلف، تمایل به ترک را در فصل مشترک زیاد می کنند. وجود وانادیم، مولیبدن و تنگستن محدوده فاز آستنیت را کاهش می دهند. لذا آستنیت باقی مانده کمتری در ساختار تشکیل می شود. از طرف دیگر، تیغه های فولاد Ck75 پس از چند بار کند شدن و سپس ماشین کاری و تیز کردن مجدد، قابل تعمیر نیستند.

فولاد Ck70 سخت کاری شده

زیرا عرض آن کم می شود. در حالی که در تیغه St37 در صورت کاهش ضخامت لایه جوش روکش سخت پس از دفعات ماشین کاری مکرر. می توان مجدداً جهت تعمیر و اصلاح، با فرآیند جوشکاری. لایه روکش سخت بر روی لایه قبلی ایجاد نمود تا تیغه قابل استفاده مجدد شود.

با توجه به توضیحات مورد اشاره، مبنی بر قیمت نسبتاً بالای تیغه های فولادی فعلی (ناشی از هزینه مواد اولیه و فرآیند سخت کاری). و از طرفی مزایای جوشکاری به عنوان روش ایجاد لایه روکش سخت. در این تحقیق، از فولاد St37، به عنوان ماده جایگزین فولادهای پر کربن استفاده شد. و امکان ایجاد لایه سخت و قابل برش بر روی این فولادها (با خواص قابل رقابت با تیغه های فولادهای مرسوم). با استفاده از روش جوشکاری قوس الکتریکی با الکترود روکش دار (به جای عملیات حرارتی سخت کاری سطحی) بررسی گردیده است.

مواد و روش تحقیق

مواد اولیه مورد نیاز، شامل فولاد ساده کربنی و الکترودهای مختلف روکش سخت بودند. مشخصات این مواد به شرح زیر است.

1- چهار قطعه فولاد ساده کربنی (St37) به ابعاد 12×150×200 میلی متر

2-چهار نوع الکترود روکش سخت با ترکیب های مختلف (با کدهای WD,WC,WB,WA). که بر اساس مطالعاتی که بر روی خواص الکترودهای مخصوص روکش سخت انجام گرفت. و با بررسی های ترکیب شیمیایی فلز جوش آنها، انتخاب شدند. ترکیب الکترودها از نوع آلیاژهای روکش سخت پایه آهن انتخاب گردیدند. که دارای ساختار میکروسکوپی مارتنزیتی – آستنیتی همراه با کاربیدهای آلیاژی می باشند. مشخصات این الکترودها در ادامه آمده است.

الف- الکترود نوع WA: این الکترود دارای روکش رتیلی است. و فلز جوش آن (Fe-Cr-C) برای کاربردهایی با مقاومت خوب در برابر سایش همراه با تنش های فشاری. و نیز مقاومت نسبتاً خوب در برابر ضربه و سایش فلز با فلز استفاده می شود. فاکتور نسبت روکش به مفتول آن عدد 1/98 و مطابق استاندارد DIN8555 معادل الکترود E6-UM-55-GP است.

ب- الکترود نوع WB: این الکترود دارای روکش قلیایی بوده و فلز جوش آن (Fe-Cr-C-V-Mo) جهت تأمین خواص ضدسایشی انتخاب می شود. فاکتور نسبت روکش به مفتول آن عدد 1/68 و مطابق استاندارد DIN8555 معادل الکترود E6-Um-60 است.

ج-الکترود نوع WC: این الکترود دارای روکش قلیایی است و فلز جوش (Fe-Cr-C-V-W) جهت تأمین خواص ضدسایشی و قابلیت برش انتخاب می شود. فاکتور نسبت روکش به مفتول آن عدد 1/61 و مطابق استاندارد DIN8555 معادل الکترود E6-UM-60 است.

برای نیل به ترکیب شیمیایی مورد نظر، پس از انتخاب فرمولاسیون روکش الکترودها، نسبت به ساخت آنها اقدام شد. ساخت الکترودها در شرکت صنعتی آما انجام گرفت. در طراحی روکش الکترودها اولاً سعی شد که روکش های قلیایی و روتیلی (ترجیحاً قلیایی) انتخاب شود. چون باعث جذب هیدروژن کمی در فلز رسوب می شود. و لذا بروز ترک های هیدروژنی به حداقل می رسند. ثانیاً از عناصر آلیاژی که باعث افزایش میزان سختی و سایش می شوند (نظیر کربن، کروم، مولیبدن، وانادیم و تنگستن) استفاده شد.

حضور هر کدام از عناصر آلیاژی در فلز رسوب از طریق استفاده از پودرهای فروآلیاژی مانند فرو کروم. فرومولیبدن، فرو تنگستن و فرووانادیم در روکش الکترود انجام شد. مفتول الکترودهای انتخابی نیز از جنس فولاد غیرآلیاژی کم کربن ناآرام مد نظر قرار گرفتند. درصد عناصر آلیاژی در فلز جوش از طریق موازنه کردن درصد پودرهای آلیاژی در روکش تنظیم و ترکیب مورد حاصل. پس از چندین نمونه سازی (الکترود) حاصل گردید.

فولاد Ck70 سخت کاری شده

الکترودهای انتخابی (با کدهای WD,WC,WB,WA)، همگی با قطر 3/25 میلی متر ساخته شدند. جهت بررسی خواص شیمیایی و مکانیکی فلز جوش الکترودهای انتخابی، آزمون ترکیب شیمیایی مطابق با استاندارد DIN32525 انجام گرفت. همچنین چون سختی مورد نیاز در فلز رسوب نیز برای این تحقیق مهم بوده. لذا آزمون سختی و سایش نیز برای رسوب هر نوع الکترود (پس از نهایی شدن فرمول) انجام گرفت. نحوه انجام آزمایش ها به شرح زیر است.

الف- آنالیز شیمیایی

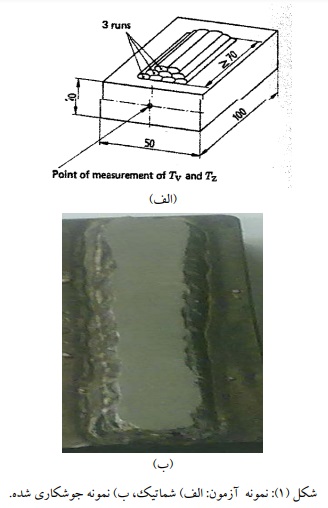

طبق استاندارد DIN32525، با هر نوع الکترود، روی سطح یک ورق فولاد St37، سه لایه در چندین ردیف بطور مجزا جوشکاری شد (شکل1). علت اعمال سه لایه جوشکاری بر روی فولاد St37، کاهش اثر پدیده رقت است (شکل 2). همچنین حرارت بین لایه ای حداکثر 150 درجه سانتی گراد حفظ گردید. پس از اتمام جوشکاری، سطح لایه آخر، تراشکاری و صیقل داده شد. سپس جهت انجام ترکیب شیمیایی، نمونه هایی به صورت قرص با قطر 30 میلی متر تهیه. و با دستگاه XRF (مدل ARL) تحت آنالیز شیمیایی قرار گرفتند. جهت تعیین عنصر کربن نیز، براده هایی از نمونه های رسوب جوش به صورت جداگانه تهیه گردید. و با استفاده از دستگاه CS (مدل ELREA2000)، درصد کربن نمونه های مختلف اندازه گیر شد.

ب-آزمون سختی

برای تعیین میزان سختی فلز رسوب آزمون سختی بر روی لایه سوم. به روش راکول C با دستگاه مدل Walpert با نیروی اعمالی 150 کیلوگرم انجام شد. لازم به ذکر است که برای افزایش دقت نتایج آزمون سختی، بر روی هر نمونه حداقل 3 بار آزمون سختی سنجی انجام شد. که متوسط نتایج آن ها معیار سختی آن نمونه مد نظر قرار گرفت.

ج-آزمایش سایش

آزمون سایش خراشان براساس روش پین بر روی دیسک مطابق استاندارد ASTM G99-04 بر روی لایه سوم انجام شد. لازم به ذکر است که نیروی اعمال معادل 100N و مسافت سایش 4300 متر مد نظر قرار گرفت. همچنین در این آزمون از پین فولاد ابزار SPK عملیات حرارتی سخت کاری شده با سختی 65HRC استفاده شد.

قبل از انجام آزمون سایش نمونه ها با ترازوی با دقت 0/01± گرم وزن شدند. و پس از انجام آزمون سایش (در مسافت 4300 متر) مجدداً قطعات وزن گردیدند. تا اختلاف وزن ناشی از آنها تعیین و معیاری برای مقاومت به سایش بدست آید.

ه-آزمون متالوگرافی

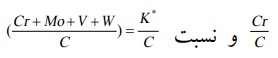

جهت آزمون متالوگرافی از میکروسکوپ نوری (مدل Olympus) استفاده شد. برای بررسی متالوگرافی، نمونه هایی عرضی تهیه و پس از سنباده زنی و پولیش. با محلول کروندم 0/05 میکرومتر، تحت عملیات حکاکی با محلول نایتال 3% قرار گرفتند. و سپس مطالعه میکروسکوپی بر روی آنها انجام شد. لازم به ذکر است جهت تشخیص نوع فازهای ایجاد شده در هر نمونه، از محلول اچ خاص که در جدول (1) ارائه شده استفاده گردید. تا بتوان درصد حجمی فازهای تشکیل شده در هر نمونه را مشخص نمود.

د-جوشکاری روکشی سخت بر روی لبه تیغه ها

پس از انتخاب مناسب ترین الکترود از نظر خواص شیمیایی و مکانیکی، عملیات جوشکاری روی لبه تیغه فولاد St37 انجام گرفت. بدین منظور بر روی قطعه فولادی، سه لایه جوشکاری اعمال شد (شکل 2). لازم به ذکر است که با توجه به قلیایی بودن روکش الکترودها. قبل از مصرف در دمای 300 درجه سانتی گراد به مدت 2 ساعت خشک شدند.

قطر الکترود های انتخابی 3/25 میلی متر بود. و پارامترهای جوشکاری نیز شامل شدت جریان (140- 130 آمپر). ولتاژ (24-22 ولت) و سرعت (15 سانتی متر بر دقیقه) نیز برای هر لایه یکسان انتخاب شد. دستگاه جوش مورد استفاده، رکتیفایر (مدل گام الکتریک 650A) بود. و جوشکاری لایه ها با قطبیت DCRP انجام شد.

نتایج و بحث

1-3- آنالیز شیمیایی و ساختار میکروسکوپی

الف) آزمون شیمیایی

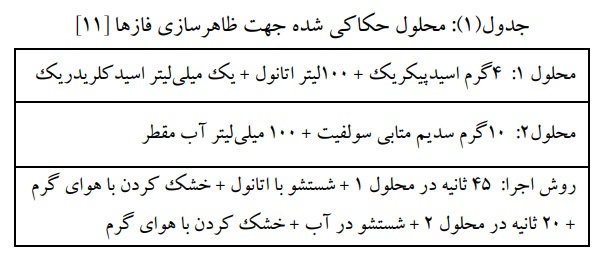

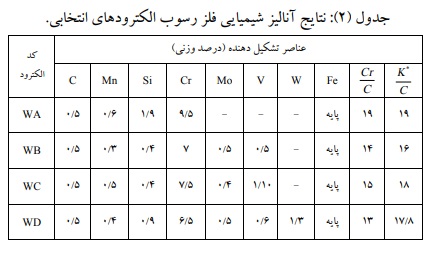

در جدول (2)، نتایج آنالیز شیمیایی فلز رسوب حاصل از الکترودهای مختلف ارائه و نمایان است.

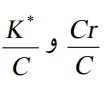

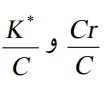

همانطور که در جدول فوق مشاهده می شود مقادیر کربن در چهار نوع الکترود انتخابی ثابت است. ولی عناصر آلیاژی W,V,Mo,Cr متفاوت می باشند. برای مقایسه ترکیب آلیاژهای مذکر دو نسبت

محاسبه و مورد بررسی قرار می گیرند.

همانطور که مشاهده می شود:

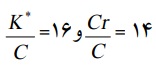

بالاترین نسبت

مربوط به الکترود WA می باشد. در این الکترود به علت عدم وجود عناصر آلیاژی مانند W,V,Mo مقدار

این نمونه برابر با

آن می باشد. با توجه به دیاگرام تعادلی Fe-C-Cr با مقادیر کروم 10 درصد، آلیاژ مذکور در شرایط هیپویوتکتیکی می باشد. همچنین رسوب این الکترود نسبت به رسوب سایر الکترودها از کروم بالاتری برخوردار است.

الکترود WB با نسبت

دارای کروم کمتر نسبت به الکترود WA بود. ولی دارای مقدار مولیبدن و وانادیم در ترکیب شیمیایی می باشد. با توجه به دیاگرام تعادلی Fe-Cr-C، ترکیب آلیاژ مذکر هیپویوتکتیکی می باشد.

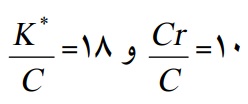

الکترود WC با نسبت

دارای کرومی تقریباً معادل الکترود WB بوده ولی از وانادیم بیشتری (1/1 درصد) در ترکیب شیمیایی برخوردار است. براساس تأثیر عناصر آلیاژی بر دیاگرام Fe-Cr-C، حضور وانادیم در مقادیر مورد بیان باعث تغییر انجماد آلیاژ به صورت یوتکتیک می گردد. در واقع حضور وانادیوم آلیاژ را از هیپویوتکتیک به یوتکتیک تغییر می دهد.

الکترود WD با نسبت

دارای کروم و مولیبدنی معادل الکترود WC می باشد. ولی دراین الکترود مقدار وانادیم نسبت به الکترود WC کاهش و در مقابل عنصر آلیاژی تنگستن اضافه گردید. بررسی تأثیر عناصر آلیاژی بر دیاگرام فازی Fe-Cr-C مشخص می نماید. که عنصر تنگستن مشابه وانادیم عمل می نماید و باعث ایجاد آلیاژی با ترکیب یوتکتیک شده است.

ب) تحلیل ساختارهای میکروسکوپی

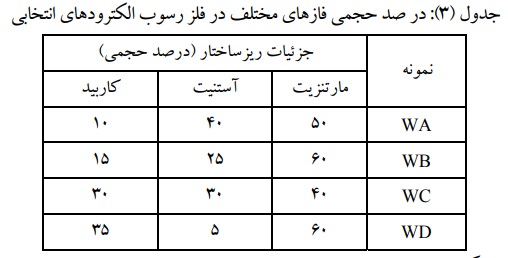

جدول 3 نتایج آزمون متالوگرافی نمونه های مختلف را ارائه می دهد

همانگونه که مشاهده می شود. ریزساختار تمام نمونه ها از فازهای مارتنزیت، آستنیت و کاربید تشکیل گردید. جهت بررسی دقیق تر، ریزساختار هر نمونه در ادامه بررسی می شود.

فولاد Ck70 سخت کاری شده

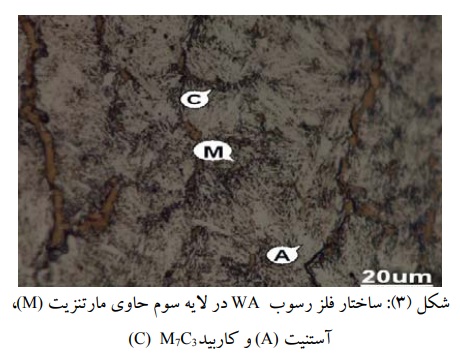

ب-1) ساختار نمونه WA

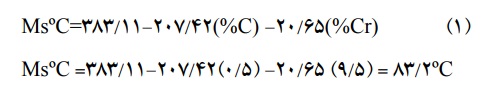

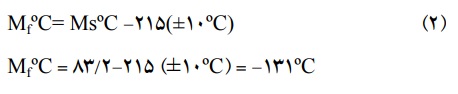

ساختار میکروسکوپی رسوب الکترود نمونه WA شامل مارتنیت + آستنیت به همراه کاربید کروم در مرزدانه ها است. که درشکل (3) مشاهده می شود. علت تشکیل مارتنزیت و آستنیت در ریزساختار این نمونه را باید براساس دمای تشکیل مارتنزیت (Ms) آلیاژ بررسی نمود. رابطه بین کربن و کروم با دمای Ms براساس رابطه (1) به شرح زیر می باشد. که برای آلیاژ مذکور:

در این آلیاژها دمای پایان استحاله مارتنزیت Mf از رابطه (2) محاسبه می شود. لذا برای آلیاژ مذکور خواهیم داشت:

با توجه به اینکه دمای تشکیل مارتنزیت Ms=83ºC و دمای پایان استحاله مارتنزیتی Mf=131ºC است. مشخص می گردد که در هنگام سرد شدن استحاله آستنیت به مارتنزیت به طور کامل رخ نداده است. لذا در دمای محیط مقداری آستنیت باقی مانده در ریزساختار مشاهده می گردد. در خصوص کاربیدها نیز با توجه به مراحل انجماد آلیاژ از روی دیاگرام Fe-Cr-C مشخص گردید. که کاربیدهای مذکور از نوع M7C3 می باشد.

فولاد Ck70 سخت کاری شده

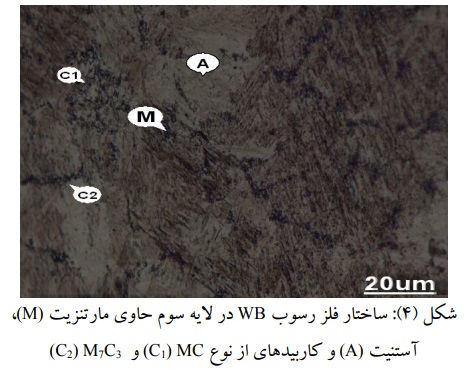

ب-2) ساختار نمونه WB

شکل 4 ریزساختار میکروسکوپی فلز رسوب WB را نشان می دهد. با توجه به جدول 3 مشخص می گردد که ریزساختار فلز جوش از 60 درصد حجمی مارتنزیت و 25 درصد حجمی آستنیت. به همراه 15 درصد حجمی کاربید (آلیاژی) تشکیل شده است. علت حضور آستنیت و مارتنزیت مشابه با الکترود WA ناشی از دمای Ms (135ºC) و Mf(-80ºC) رسوب می باشد. کاربیدهای موجود در ریزساختار فلز رسوب نیز به دو دسته MC و M7C3 قابل تفکیک می باشند. که در تصویر شکل (4) قابل مشاهده هستند.

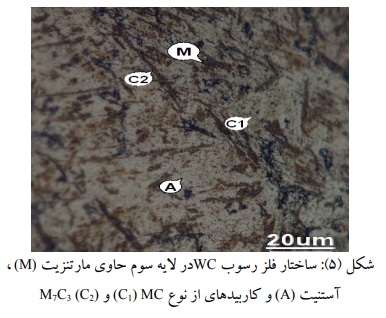

ب-3) ساختار نمونه WC

شکل (5) ریزساختار میکروسکوپی فلز رسوب WC را نشان می دهد. با توجه به جدول 3 مشخص می گردد که ریزساختار این نمونه مشابه با رسوب WA و WB شامل مارتنزیت + آستنیت و کاربید (آلیاژی) است. با این تفاوت که درصد حجمی کاربید در رسوب WC نسبت به WB افزایش یافت. علت این امر ناشی از حضور عنصر آلیاژی وانادیم بیشتر نسبت به رسوب WB می باشد. حضور وانادیم در ترکیب شیمیایی این الکترود باعث شده است.

که کاربیدهای M7C3 ظریف تر و ریزتر با پراکندگی بیشتری به همراه کاربیدهای MC در زمینه قرار گیرند. علت حضور مارتنزیت و آستنیت باقی مانده در نمونه فوق بدلیل دمای Ms(125ºC) و Mf(-90ºC) این آلیاژ می باشد.

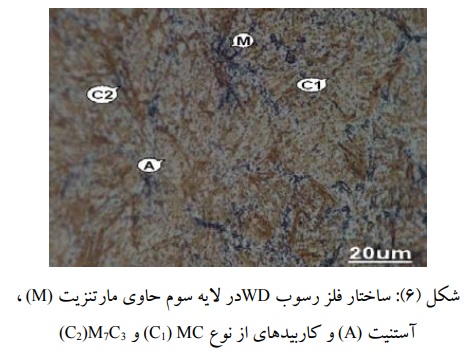

ب-4) ساختار نمونه WD

شکل 6 ریزساختار میکروسکوپی فلز رسوب WD را نشان می دهد. با توجه به جدول (3) مشخص می گردد. که ریزساختار این نمونه مشابه با سایر رسوب الکترودها شامل مارتنزیت + آستنیت و کاربید (آلیاژی) می باشد. با این تفاوت که درصد حجمی آستنیت باقی مانده به شدت کاهش یافته است. و درصد کاربید (آلیاژی) افزایش یافته است.

فولاد Ck70 سخت کاری شده

به نحوی که بالاترین مقدار کاربیدهای آلیاژی در بین تمام نمونه ها مربوط به رسوب الکترود WD می باشد. علت کاهش درصد حجمی آستنیت ناشی از حضور عناصر آلیاژی Mo,V,W در کنار عنصر کروم در ترکیب شیمیایی رسوب حاصل می باشد. حضور این عناصر باعث کاهش محدود حلالیت آستنیت شده لذا باعث عدم پایداری در دمای محیط می گردد.

همچنین کاربیدهای موجود در ریزساختار این نمونه مشابه بارسوب WC. از نوع M7C3 و MC بسیار ریز و پراکنده در زمینه می باشند. به نحوی که با مقایسه ریزساختار نمونه های WC و WD مشخص می گردد. که کاربیدهای M7C3 و MC تشکیل شده در رسوب الکترود WD. از توزیع بسیار مناسب تری در زمینه نسبت به رسوب الکترود WC برخوردار هستند. در این نمونه نیز (145ºC) Ms و Mf(-70ºC) دلیل حضور مارتنزیت به همراه آستنیت باقی مانده در ساختار می باشد.

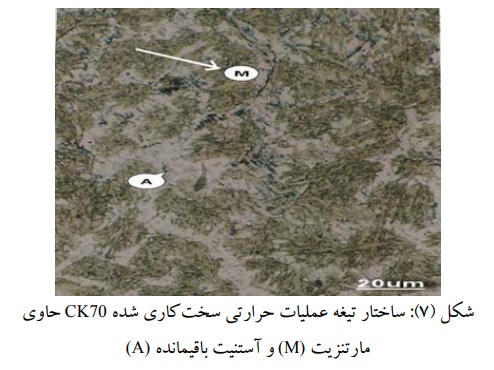

در شکل 7، ساختار میکروسکوپی تیغه برش مرسوم (تیغه عملیات حرارتی مورد سخت کاری) ck70 ارائه گردید. همانطور که در شکل مشاهده می شود. ساختار تیغه های فولاد Ck70 بعد از عملیات حرارتی شامل 80 درصد مارتنزیت و 20 درصد حجمی آستنیت باقی مانده می باشد.

2-3- سختی و مقاومت به سایش

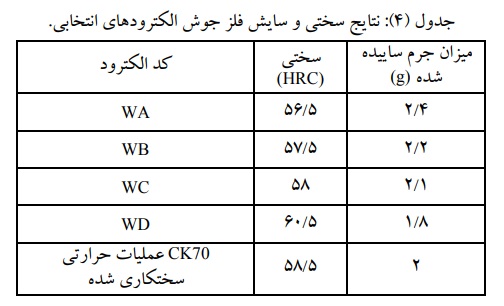

در جدول 4، نتایج آزمون سختی و سایش نمونه های مختلف را ارائه می دهد.

همانطور که از نتایج جدول مشخص است. سختی تمامی نمونه ها بیشتر از 56HRC است. که همگی برای کاربرد در تیغه برش مناسب می باشند. ولی در بین تمام نمونه ها، نمونه مورد جوشکاری WD از سختی بالاتری (60/5RC) نسبت به سایر نمونه ها برخوردار است. علت بالاتر بودن سختی این نمونه ناشی از حضور درصد حجمی بالای مارتنزیت (6%). و کاربیدهای آلیاژی (35%) و کم بودن آستنیت باقی مانده (5%) در ریزساختار این نمونه می باشد. علت سختی بالاتر فولاد Ck70. نسبت به سایر نمونه ها نیز ناشی از درصد حجمی مارتنزیت بالا (80%) و آستنیت باقیمانده کم (20%) نسبت به سایر نمونه ها می باشد.

جدول (4) نتایج آزمون سایش (ASTM G99-04) را در مسافت 4300 متر ارائه می دهد. همانگونه که مشاهده می شود. رابطه خوبی بین سختی و مقاومت به سایش خراشان در بین نمونه های مختلف وجود دارد. به نحوی که با افزایش سختی مقاومت به سایش بهبود می یابد. و مقدار کاهش وزن ناشی از سایش کمتر گردید.

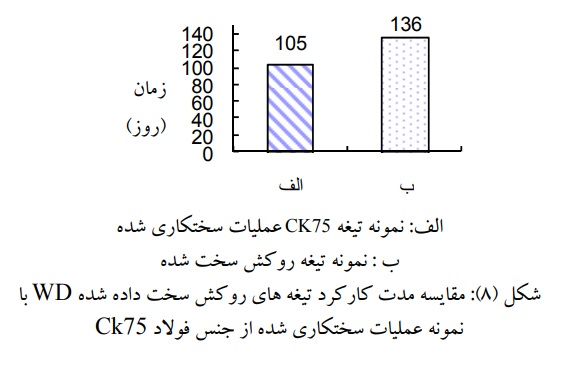

3-3- نتایج آزمایش عملی تیغه

با توجه به نتایج آزمون سختی و سایش، فلز جوش نمونه WD جهت آزمایش عملی انتخاب شد. لذا یک نمونه قطعه فولاد St37 متناسب با ابعاد تیغه برش تهیه و روی لبه آن 3 لایه با الکترود WD جوشکاری شد. و در شرایط واقعی کارکرد با تیغه فولاد Ck70 سخت کاری سطحی شده مقایسه گردید. شکل 8 نتایج شرایط کارکرد واقعی تیغه ها را نشان می دهد. همانگونه که از شکل مشخص است عمر کارکرد نمونه مورد جوشکاری با الکترود WD، سی درصد بیشتر از نمونه Ck70 می باشد. ضمن آنکه تیغه روکش سخت WD قابل جوشکاری مجدد و مصرف دوباره می باشد. ولی تیغه فولادی Ck70، قابل بازیابی نبود و باید کل تیغه تعویض گردد. که از این نظر نیز صرفه اقتصادی به همراه دارد.

نتیجه گیری

رد این تحقیق هدف بررسی امکان جایگزینی چهار نوع فلز جوش الکترود روکش سخت پایه Fe-Cr-C. به جای فولاد Ck70 در شرایط کاری تیغه برش مورد مصرف در صنایع چوب بوده است که نتایج زیر حاصل گردیده است.

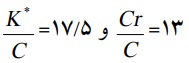

1-نسبت

تمام رسوب الکترودهای مصرفی با یکدیگر متفاوت بودند. و همین امر باعث گردید تا ترکیب شیمیایی 2 نوع از آنها (WAو WB). از نوع هیپویوتکتیکی و 2 نوع دیگر (WC و WD) از نوع یوتکتیکی باشد.

2- ریزساختار فلز رسوب تمام الکترودها از فازهای مارتنزیت. آستنیت باقیمانده، کاربید تشکیل شده بود با این تفاوت که درصد فازهای مذکور در هر رسوب متفاوت بودند.

3-ارتباط خوبی بین مقدار سختی و مقاومت به سایش لایه های روکش سخت وجود داشت. به نحوی که با افزایش سختی مقاومت به سایش نیز افزایش یافت.

4-بالاترین سختی و کمترین مقدار سایش (بهترین مقاومت به سایش) لایه روکش سخت مربوط به الکترود WD با سختی 60/5HRC. با ریزساختاری متشکل از 60 درصد حجمی مارتنزیت و 35 درصد حجمی کاربیدهای آلیاژی و 5 درصد حجمی فاز آستنیت باقیمانده بود.

فولاد Ck70 سخت کاری شده

5-در شرایط کاری واقعی، نمونه مورد جوشکاری با الکترود WD. سی درصد زمان کارکرد بیشتری را نسبت به فولاد Ck70 سخت کاری سطحی شده از خود نشان داد.

سیدرضا امیرآبادی زاده و رضا اسلامی فارسانی

1-مربی، دانشکده فنی، دانشگاه آزاد اسلامی، واحد تهران جنوب

2- استادیار گروه مواد، دانشکده، مکانیک، دانشگاه صنعتی خواجه نصیرالدین طوسی، تهران

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر