فولاد 1181-میلگرد 1181-تسمه 1181-گرد ck35-فولاد کربنی-فولاد ck35-میلگرد ck35

فولاد 1181- carbon cast steels -فولاد عملیات حرارت پذیر کربنی – فولاد غیر آلیاژی با قابلیت عملیات حرارتی دارای سختی پذیری متوسط. و شکل پذیری عالی و همچنین ماشین کاری خیلی خوب

فولاد 1181

نام های دیگر: ۱۵۵۰- W6W – R3 – V935 – S1181 – C35 – S35C – ۱۰۳۵ – ۰۶۰A35 – ۳۵

دمای پیش گرم:150 الی 200 درجه سانتیگراد

الکترود جوشکاری:Ok78.16- E9018-G

Heat Treatment °C

Forging: 850-1100

Annealing: 650-700

Hardening: 840-870*850-880

Quenching: water-oil

فولاد ck35 یا همان 1181 فولاد با خلوص بالا برای ساخت و اجزاء تحت تنش اندکی بالاتر از خودروها.مهندسی مکانیک، ساخت موتور، خودرو، قطعات ماشین سازی، محور قطار و ساخت پیچ و مهره ها. مقاوم در دمای بالا برده شده تا حداکثر 400 درجه سانتی گراد به کار می رود.

خصوصیت: فولاد غیر آلیاژی با قابلیت عملیات حرارتی دارای سختی پذیری متوسط و شکل پذیری عالی و همچنین ماشین کاری خیلی خوب

کاربرد: قابل استفاده در اجزاء سازه ای در صنایع ماشین سازی، قابل استفاده در قطعات موتور

فولاد کربنی چیست؟ و فولاد کم آلیاژ-فولاد آلیاژی

که فولاد کربنی، نوعی فولاد است که حداکثر درصد وزنی کربن ان 2.1% است. طبق تعریف مؤسسه آهن و فولاد آمریکا، AISI، زمانی به فولاد را فولاد کربنی می گویند که:

- هیچ حداقل مقداری برای عناصر کروم، کبالت، مولیبدن، نیکل، نیوبیوم، تیتانیوم، تنگستن، وانادیوم، زیرکونیم مشخص نشده باشد.

- حداقل میزان مس مشخص از 0.4 درصد جرمی بیشتر نباشد.

- یا حداکثر درصد جرمی عناصر مورد بیان از این مقادیر بیشتر نباشد. منگنز 1.65 درصد، سیلیکن 0.6 درصد، مس 0.6 درصد.

ممکن است از واژه (فولاد کربنی) برای تفکیک قائل شدن با (فولاد زنگ نزن) استفاده گردد. در این حالت منظور از فولاد کربنی می تواند شامل فولادهای آلیاژی نیز شود.

با افزایش درصد کربن در فولادها، امکان سختکاری و افزایش استحکام آن نیز از طریق عملیات حرارتی افزایش می یابد. ولی از طرفی این کار باعث کاهش شکل پذیری آن می شود. جدای از عملیات حرارتی، افزایش درصد کربن باعث کاهش خاصیت جوشکاری فولادها می شود. در فولادهای کربنی هر چه درصد کربن افزایش یابد، دمای ذوب فولاد کاهش می یابد.

بررسی ریزساختار و خواص مکانیکی اتصال جوشکاری اصطکاکی فولاد ck35 به فولاد 18CrMo4

قطعات ماشین آلات به کمک روش های مختلف نظیر فروجینگ، ماشین کاری، ریخته گری و جوشکاری تولید می شوند. انتخاب روش های تولید وابسته به هزینه تولید است. در این بین جوشکاری اصطکاکی با توجه به هزینه های پایین تولید و امکان اتصال قطعات از جنس غیر مشابه اهمیت فراوانی پیدا کرده است. در این تحقیق ریزساختار و خواص مکانیکی جوش اصطکاکی بین دو فولاد غیر مشابه ck35 (فولاد 1181) و 18CrMo4 مورد ارزیابی قرار می گیرد.

بدین منظور از آزمون های مکانیکی نظیر کشش، خمش و سختی. و بررسی های ریزساختاری به کمک میکروسکوپ الکترونی روبشی و میکروسکوپ نوری کمک گرفته شد. نتایج نشان داد بالاترین استحکام کششی (576 مگاپاسکال). و حداکثر زاویه خمش (30 درجه) در زمان اصطکاک 13 ثانیه و زمان فورج 3 ثانیه بدست می آید. بررسی های ریزساختاری حاکی از حضور نواحی فلز پایه، ناحیه متأثر از حرارت و ناحیه ترمومکانیکال در دو طرف ناحیه جوش اصطکاکی است. همچنین بالاترین سختی در ناحیه جوش بدست می آید.

جوشکاری اصطکاکی یکی از روش های اقتصادی و پر مصرف در اتصال فلزات و آلیاژهای غیر همجنس در صنعت است. در این روش جوشکاری، گرما از طریق تبدیل انرژی مکانیکی به انرژی حرارتی در فصل مشترک اتصال در قطعه کار. در اثر چرخش با سرعت بالا و اعمال فشار بوجود می آید. از مزایای جوشکاری اصطکاکی می توان به زمان تولید بسیار کم. صرفه جویی بالا از طریق مواد مصرفی پایین و امکان جوشکاری فلزات و آلیاژهای غیر همجنس اشاره نمود. از پارامترهای مؤثر بر جوشکاری اصطکاکی می توان به زمان اصطکاک. فشار در هنگام اصطکاک دو قطعه، زمان و فشار فورجینگ و سرعت چرخش اشاره نمود. فاکتورهای مورد بیان در بالا برای رسیدن به یک اتصال با خواص مناسب بایستی تحت کنترل درآیند.

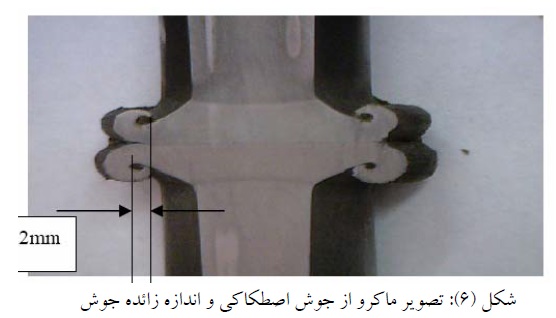

در این روش در مرحله فورج مقداری زائده ایجاد می شود که بایستی در مرحله ماشین کاری حذف شود. فرآیند جوشکاری اصطکاکی به دو دسته تقسیم می شود. 1- جوشکاری اصطکاکی لحظه ای و 2-جوشکاری اصطکاکی مداوم در جوشکاری اصطکاکی مداوم. یکی از اجزاء در حال چرخش با سرعت ثابت و دیگری ثابت است و بنابراین حرارت در سطوح تحت اصطکاک بوجود می آید. هنگامی که حرارت کافی ایجاد گردید، حرکت دورانی با ترمز متوقف می شود و فشار نهایی اعمال می شود.

تحقیقات زیادی در مورد جوشکاری اصطکاکی انجام پذیرفت. بعنوان مثال Dobrovidov شرایط بهینه در جوشکاری اصطکاکی فولاد تندبر را به فولاد ساده کربنی با 0.45 درصد کربن را بررسی نمود. در تحقیق دیگری که توسط Sahin بر روی جوشکاری اصطکاکی قطعات از جنس فولاد ck40 انجام پذیرفت، مشاهده گردید. استحکام کششی در ناحیه جوش در حدود 90 درصد فلز پایه می باشد. همچنین استحکام ضربه در ناحیه جوش کمی بالاتر از فلز پایه می باشد.

در تحقیق دیگری همین محقق پارامترهای مؤثر بر جوشکاری اصطکاکی فولاد تندبر را به فولاد ساده کربنی بررسی نمود. نتایج این تحقیق نشان داد بالاترین استحکام کششی در زمان اصطکاک 3.7 ثانیه و فشار اصطکاک 600 مگاپاسکال بدست می آید. در تحقیق دیگری که توسط Satyanarayana بر روی جوشکاری اصطکاکی غیر همجنس فولاد زنگ نزن آستنیتی به فولاد زنگ نزن فریتی انجام پذیرفت. مشاهده گردید انرژی ضربه و خواص استحکامی در ناحیه جوش در مقایسه با فلز پایه (فولاد زنگ نزن فریتی) بهبود یافت. و در داخل کشور تحقیقات بسیار کمی در مورد جوشکاری اصطکاکی انجام پذیرفت. در تحقیق حاضر جوشکاری اصطکاکی فولاد کم آلیاژ کروم، مولیبدن وانادیوم دار به فولاد ساده کربنی Ck35 (فولاد 1181). که در تهیه محور فرمان نیسان کاربرد دارد بررسی گردیده. و شرایط بهینه در تولید این قطعه نظیر زمان اصطکاک و زمان فورج مشخص می گردد.

مواد و روش تحقیق

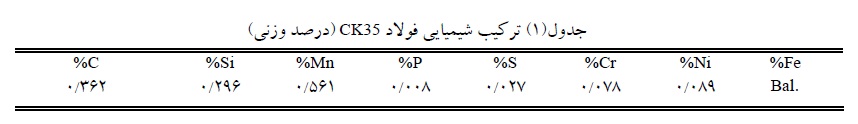

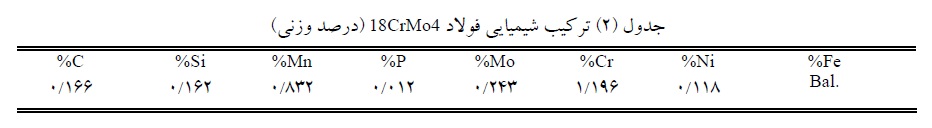

ترکیب شیمیایی فولادهای مورد مصرف در تحقیق شامل 18CrMo4 و Ck35 به ترتیب در جدول (1) و (2) مشخص است. در این تحقیق پارامترهای فشار فورج اولیه، فشار فورج ثانویه. و سرعت چرخش بترتیب برابر با 25 بار. 45 بار و 1500 دور بر دقیقه مد نظر قرار گرفت. عملیات جوشکاری اصطکاکی در دو زمان فورج 3 و 5 ثانیه و زمان های اصطکاک 8،11،16،13،17،19 ثانیه انجام گردید.

برای بررسی خواص مکانیکی ناحیه جوش اصطکاکی از آزمون های کشش مطابق بااستاندارد EN10002-1 (توسط دستگاه ZIM مدل YMM). سختی (توسط دستگاه کوپا مدل MH1 و نیروی 5 کیلو گرم) و خمش مطابق با استاندارد ENISO15620 استفاده گردید. نحوه انجام آزمون خمش بر روی نمونه های محور فرمان نیسان تولیدی به روش جوشکاری اصطکاکی در شکل (1) نمایان است.

برای بررسی ریزساختار ناحیه جوش،نمونه ها پس از (اچ) در محول نایتال 4% توسط میکروسکوپ نوری Olympus مدل PGM3. و میکروسکوپ الکترونی روبشی (SEM) ساخت شرکت JEO1 استفاده گردید. همچنین برای بررسی نمونه هادر حالکت ماکرو از محلول (اچ) با ترکیب کلرور مس (20 گرم). و اسید کلریدریک (100 گرم) و آب (100 گرم) استفاده گردید.

نتایج و بحث

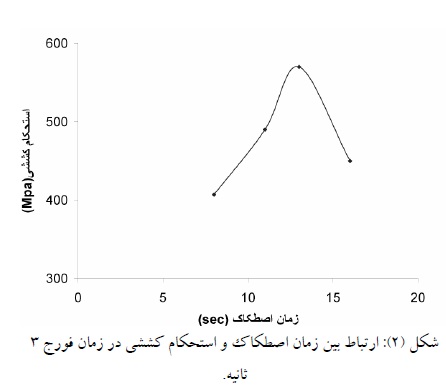

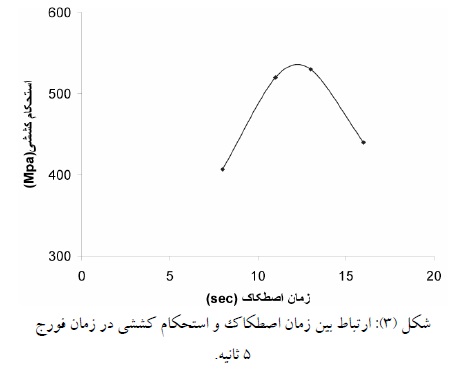

در شکل (2) و (3) ارتباط بین زمان اصطکاک و استحکام کششی در زمان فورج 3 و 5 ثانیه نمایان است. همانطوریکه مشاهده می گردد. در زمان فورج 3 ثانیه و زمان اصطکاک 13 ثانیه بالاترین استحکام کششی (Mpa 570) حاصل گردید. دلیل این مسئله در ارتباط با آن است. که در زمان های اصطکاک کم حرارت تولیدی بسیار کم است. و بنابراین منجر به جوش با استحکام بالا نمی شود.

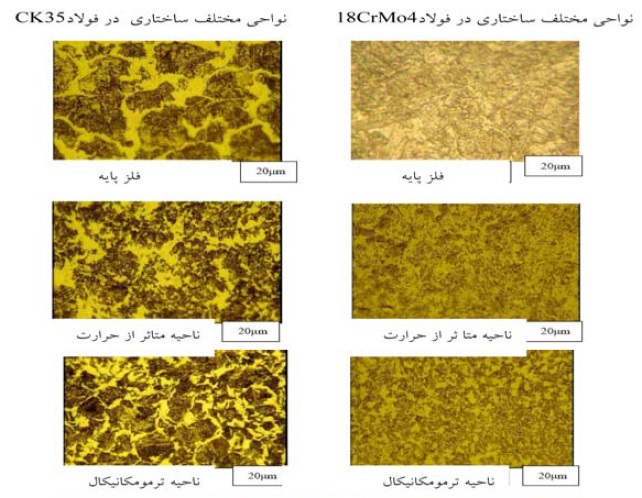

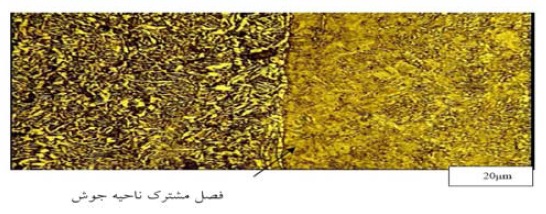

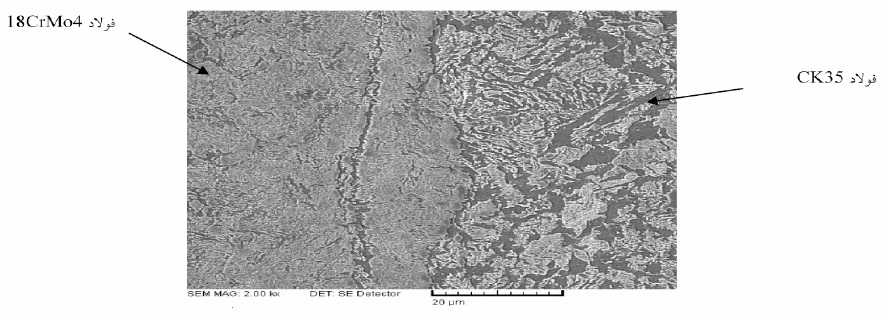

همچنین در زمان های اصطکاک یا فورج بالاتر، دمای ناحیه جوش افزایش یافت. و بنابراین پهنای ناحیه متأثر از حرارت افزایش می یابد (همراه با درشت شدن دانه ها) و بنابراین استحکام کاهش می یابد. بنابراین بالاترین استحکام کششی (570Mpa) مربوط به زمان اصطکاک 13ثانیه و زمان فورج 3 ثانیه است. که منجر به دمای 930 درجه سانتی گراد در لحظه فورج می شود. نتایج بالا توسط محققین دیگر و در مورد آلیاژهای دیگر مورد اثبات قرار دارد. بررسی نتایج حاصل از آزمون خمش بیانگر بالاترین زاویه خمش در لحظه شکست (30 درجه). برای نمونه با زمان اصطکاک 13 ثانیه و زمان فورج 3 ثانیه می باشد. بررسی های ریزساختاری حاکی از حضور سه ناحیه فلز پایه، ناحیه متأثر از حرارت و ناحیه ترمومکانیکال در دو طرف ناحیه جوش است. (شکل 4 و 5) از بررسی این مناطق (با توجه به شکل 4 و 5)، نتایج زیر حاصل می شود:

1- ساختار فلز پایه : در فولاد ساده کربنی شامل فریت و پرلیت و در فولاد کم آلیاژ مارتنزیت تمپر هستند.

2- ساختار ناحیه متأثر از حرارت: وسعت این ناحیه بسیار کم و دارای ساختاری درشت دانه تر در مقایسه با فلز پایه است.

3- ساختار ناحیه ترمومکانیکال: ساختار این ناحیه بدلیل تغییر فرم پلاستیک، ریزدانه تر و ظریف تر می باشد.

4- ناحیه جوش: وسعت این ناحیه بسیار کم می باشد. دلیل این مسئله آن است که در اثر جوشکاری قسمت زیادی از این ناحیه به بیرون پس زده می شود. و زائده جوش را تشکیل می دهد (شکل 6). همچنین اندازه زائده جوش در طرف ck35، 3.1 میلی متر و در طرف 18CrM04، 2.9 میلی متر است. که با توجه به کمتر بودن استحکام کششی فولاد ck35 در مقایسه با فولاد 18CrMo4 قابل توجیه است.

فولاد 1181

شکل (4) : ریزساختار نواحی مختلف جوش اصطکاکی دو فولاد 18CrMo4 و Ck35 در نمونه با زمان فورج 3 ثانیه و زمان اصطکاک 13 ثانیه.

شکل (5): ریزساختار تهیه شده توسط میکروسکوپ الکترونی روبشی. از نواحی مختلف جوش اصطکاکی دو فولاد 18CrMo و Ck35 در نمونه با زمان فورج 3 ثانیه و زمان اصطکاک 13 ثانیه.

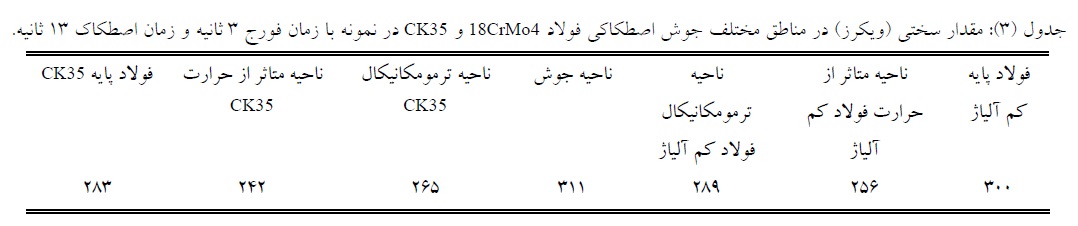

نتایج حاصل از بررسی سختی نمونه ها در جدول (3) نمایان است. همانطوریکه مشاهده می گردد سختی در نواحی متأثر از حرارت و ناحیه ترمومکانیکال در مقایسه با فلز پایه کاهش یافته است. همچنین بالاترین سختی در ناحیه جوش حاصل گردید. دلیل این مسئله در ارتباط با ریز شدن دانه ها و تأثیر عملیات فورج در این ناحیه می باشد.

فولاد 1181

نتیجه گیری

در تحقیق حاضر اتصال از طریق جوشکاری اصطکاکی فولاد ck35 به فولاد 18CrMo4. که در ساخت محور فرمان نیسان کاربرد دارد انجام پذیرفته و نتایج زیر حاصل گردید.

1- بالاترین استحکام کششی (576 مگاپاسکال) و حداکثر زاویه خمش (30 درجه). در زمان اصطکاک 13 ثانیه و زمان فورج 3 ثانیه بدست آمد. که با توجه به استحکام کششی فولاد ck35 در حالت آنیل شده (650 مگاپاسکال). استحکام کششی ناحیه جوش 0/88 فلز پایه است.

2- بالاترین سختی در ناحیه جوش بدست می آید که با توجه به تأثیر عملیات فورج بر ریز شدن دانه ها قابل توجیه است.

3-بررسی های ریزساختاری حضور نواحی فلز پایه، ناحیه متأثر از حرارت و ناحیه ترمومکانیکال را در دو طرف ناحیه جوش اصطکاکی تأیید می نماید.

4- با توجه به کمتر بودن استحکام کششی فولاد ck35 در مقایسه با فولاد 18CrMo4. تغییر فرم بیشتری در آن رخ داده و بنابراین اندازه زائده جوش در طرف ck35 بزرگتر است.

کامران امینی-علی فاتحی، علی بروجردی

دانشگاه آزاد اسلامی، واحد شهرمجلسی-شرکت فرمان خودرو سپاهان اصفهان-شرکت آزمونه فولاد اصفهان

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام