فولاد ck75 – فولاد 1078-میلگرد 1248-فولاد فنر ck75-تسمه ck75-میلگرد ck75

فولاد ck75 – فولاد 1078-میلگرد 1248-فولاد فنر ck75-تسمه ck75-میلگرد ck75-فولاد تنش تسلیم بالا-فولاد کربنی-فولاد سخت کار

فولادck75-میلگردck75-1248-1078-قیمتck75-فولاد فنر-تسمه فولادی.-قیمت تسمه فولادی-فروش فولاد فنر ck75 از دسته فولادهای آلیاژی فنر بوده که با نام های فولاد 1.1248. در استاندارد DIN آلمان و فولاد 1078 در میان فولادها و در صنعت معروف می باشند.

وجود سیلیسوم باعث خاصیت الاستیسیته میشود و همچنین نیکل موجود در آن باعث میشود این فولاد ضد سایش خوبی باشد. عنصر کروم مقاومت به خوردگی را در این فولاد افزایش می دهد. فولاد ck75 دارای سختی پذیری متوسط استحکام و الاستیسیته ی بالا است. فولاد ck75 دارای معایبی است که میتوان به خطر ترک خوردگی آن اشاره کرد.از کاربردهای فولاد ck75 می توان به استفاده از آنها. در نوارهای فولادی نورد سرد میشود. برای فنرهای با دقت ابعادی و سطوح با کیفیت بالا اشاره کرد.

فولاد فنر ck75 چیست؟

فولاد فنر Ck75 از نوع فولادهایی است. که به دلیل خاصیت ارتجاعی ناشی از اثر سرد کردن در روغن با آب. و بعد برگشت دادن، جهت ساخت قطعات فنری مناسب است. به این فولاد فنر با نام Ck75 یا Spring Steel از عناصر سیلیسیم و منگنز، کروم، وانادیوم. و مولیبدن تشکیل می یابد و با توجه به ترکیب شیمیایی و مقدار کربن آنها تنش تسلیم بالایی دارد. این تنش نشان دهنده مقدار تغییر شکل الاستیک یک ماده می باشد. که هرچه بیشتر قابلیت ماده برای تغییر شکل الاستیک بیشتر میشود، تغییر شکل الاستیک نوعی تغییر شکل می باشد. که پس از برداشت بار اعمالی ماده به حالت اولیه خود بر می گردد. در واقع این ویژگی که قابلیت ارتچاعی میباشد. آنها را مناسب برای ساخت فنرهای مختلف می کند. جالب است بدانید این فولادها دارای خاصیت ضد سایشی می باشند.

فولاد فنر ck75 دارای استحکام خوب و سختی پذیری متوسط است. و همچنین مقاومت خوبی در برابر خوردگی و سایش دارد. برای انجام عملیات تنش زدایی این فولاد را در دمای 600 تا 650 درجه سانتی گراد. درحدود 2 ساعت قرار میدهند. و سپس آنرا داخل کوره های اتمسفر قرار می دهند تا دمای آنرا کنترل نمایند. و به دمای 450 درحه برسد و سپس در هوای آزاد قرار میدهند.

معایب فولاد فنر

از معایب فولاد فنر، قابلیت بسیار پایین جوشکاری به دلیل وجود بالای کربن و خط ترک خوردگی است. اما در مقابل ، این فولاد از قابلیت سختی پذیری بالایی برخوردار است.

کاربرد Ck75

- قطعات مهندسی مکانیک

- قطعات موتورها-پیچ ها

- شفت ها

- محورها

- بازوهای اکسل

- قطعات فرمان

- قطعات دنده ای کردن پین

- میل لنگ ها اجزای فرران

- چرخ دنده ها

- پیسوله ها

- رینگ ها

- متصل ها

- میل لنگ

- مهره ها

- چرخ های محرک

- میل محور

مقایسۀ حسگر دور موتور خودرو با حسگر PVDF در موتور XU7 و برداشت انرژی ارتعاشی

قطعات پیزوالکتریک در زمینۀ سازه های هوشمند و برداشت انرژی، به عنوان عنصری اصلی و کلیدی معرفی می شوند. پیزوالکتریک ها به دو دستۀ اصلی سرامیکی و پلیمری تقسیم می گردند. قطعاتی با خواص پلیمری، توانایی تحمل تغییرات کرنش. و قابلیت انعطاف به مراتب بیشتری نسبت به قطعات سرامیکی دارند. و عمر بیشتری دارند. یکی از پرکاربردترین پیزوالکتریک های پلیمری، PVDF ها هستند. تغییرات کرنش بر روی لایۀ پیزوالکتریک ها، سبب تغییرات ولتاژ به دو سر سیم آنها میشود و مانند یک حسگر عمل می کنند.

در پژوهش انجامی، با اتصال حسگر PVDF به تیر یک-سرگیردار با جنس فولاد فنری Ck75. و قرارگیری این سامانه بر روی دندانه های چرخ طیار موتور XU7، به نحوی استفاده گردید. که این حسگر بتواند در خودرو عملکردی مشابه با حسگر القایی دور موتور را داشته باشد. همۀ آزمون ها به صورت عملی انجام شدند. نتایج مورد حاصل نشان داد که این نوع از پیزوالکتریک، توانایی برداشت انرژی. به مقدار 72,46 V/g را تا 600 دور در دقیقه دارد. و تا این دور مشابهت هایی با حسگر دور موتور وجود دارد.

برداشت انرژی به یک زمینۀ پژوهشی بسیار مهم و رایج در چند سال اخیر تبدیل یافت. و در بسیاری از حوزه های مهندسی، مانند حسگرهای زیست محیطی لوازم مصرف کننده الکتریکی تجهیزات نظامی. و شبکه های بی سیم (WAN) کاربردهای زیادی داشته است.

برداشت های انرژی مبنی بر لرزش. و ارتعاشات یک جایگزین مناسب برای برداشت انرژی به کمک انرژی خوشیدی. یا برق – گرمایی برای مکان هایی که دسترسی به خورشید. و یا افت حرارتی به آسانی وجود ندارد، قرار دارد.

بحث برداشت انرژی با بحث ذخیرۀ انرژی و استفاده از آن. دو بحث جدا و متفاوت و در اصل مکمل و ادامه یکیدگراند. بطوریکه ابتدا انرژی به صورت تغییرات ولتاژ برداشت، ذخیره و سپس طبق نیاز طراح، استفاده می گردد.

یکی از عناصر پرکاربرد در زمینه برداشت انرژی، حسگرهای پیزوالکتریک هستند. که به تازگی کاربردهایی در صنایع خودروسازی فراصوت در خودروهای نظامی، انژکتورها، حسگرهای ضربه، ژیروسکوپ ها و … داشته اند. قطعات پیزوالکتریک هم توانایی عملگر بودن را دارند و هم توانایی برداشت انرژی. در بحث عملگرها، با اعمال بار الکتریکی به دو الکترود آنها، شاهد تغییرات کرنش خواهیم بود. و در بحث برداشت انرژی، با تغییرات کرنش بر روی لایۀ پیزوالکتریک، تغییرات ولتاژ خواهیم داشت. به همین دلیل می توان از پیزوالکتریک ها بعنوان یک حسگر استفاده کرد.

بین موتور و جعبه دندۀ خودرو صفحۀ چرخ طیار قرار دارد. که وظیفه اصلی آن بدست آوری لرزش دورانی موتور، تنظیم سرعت میل لنگ در دورهای مختلف. ذخیره نیروی انفجاری حاصل از احتراق و انتقال آن به میل لنگ در مواقع لازم است.

چرخ طیار یکی از اجزای انتقال قدرت به حساب می آید. در قسمت پوستۀ کلاج خودرو، درست بالای دندانه های چرخ طیار، حسگر دور موتور قرار گرفت. که وظیفه اش تشخیص زاویۀ چرخش میل لنگ.تشخیص حالات موتور (وضعیت و موقعیت هر یک از سمبه ها در استوانه). اطلاع رسانی به ECU برای عملیات تزریق سوخت و جرقه زنی در استوانۀ خودرو است. زمان جرقه زنی در رایانه خودرو، محاسبه و تعیین می شود. و به کمک علامت، اعمال می گردد.

هدف از این مقاله، برداشت انرژی از چرخ طیار. با استفاده از حسگر پیزوالکتریک PVDF و مقایسۀ عملکرد این حسگر با حسگر القائی دور موتور است. پلی واینی لیدین فلوراید یا PVDF، نوعی پیزوالکتریک پلیمری است. خاصیت پیزوالکتریسته در این نوع پلیمری،چندین برابر بیشتر از انواع سرامیکی مانند کوارتز و PZT ها است. در پلیمرها، مولکول ها در هم تنیده می گردد. و زمانیکه در اثر میدان برقی قرار می گیرند. همدیگر را جذب و یا دفع می کنند (تغییرات کرنش).

در بررسی ها به این نتیجه رسیدند که طول عمر مواد سرامیکی به مراتب از انواع پلیمری کمتر بوده. و پس از مدتی از دقت آنها کاهش می یابد. این مقایسه بصورت کاملاً تجربی انجام گردیده است. و نتایج آزمایش نشان داد، که استفاده از پیزوالکتتریک PVDF تا دور 600 دور بر دقیقه. توانایی برداشت انرژی را داشته و علاوه بر آن تا این دور شاهد مشابهت هایی با حسگر القایی. نظیر وقفه در علامت خواهیم بود. (در بخش بعد این وقفه به طور کامل معرفی می گردد). اما با بالا رفتن دور موتور از 600 دور بر دقیقه. شاهد افت ولتاژ در این حسگر هستیم و دیگر برداشت انرژی نخواهیم داشت.

این سازوکار شامل یک تیر یک سرگیردار جنس Ck75 است. که قطعۀ پیزو الکتریک روی آن متصل گردید. و مقابل دندانه های چرخ طیار و تحت ارتعاشات مکانیکی بالایی قرار می گیرد. تحلیل و استفاده از پیزوالکتریک بر روی تیرهای تحت ارتعاش موضوعی است. که به تازگی مورد توجه پژوهشگران قرار گرفت.

در اکثر این تحقیقات، محققین سعی بر این داشته اند. که زمان نوسانات را کم و بسامد ارتعاشات در تیر را افزایش دهند. تا بتوانند انرژی بیشتری از پیزوالکتریک ها برداشت و ذخیره کنند. به طور مثال استفاده از میدان مغناطیسی، القای الکترومغناطیسی و افزایش خاصیت الاستیسیته در تیر. در طرح پیشنهادی ارتعاشات با دامنه بسامد بسیار پایینی به صورت خودکار اعمال می شود. و نیازی به ارتعاش اجباری نیست (در نمونه های قابل ذکر ، کلیه ارتعاشات داده شدده به سامانه اجباری بوده است).

برای ساخت و آزمون سامانۀ مورد ارائه از کلیه تحقیقات پیشین تا حد امکان استفاده گردید. نظیر افزایش خاصیت الاستیسیته در تیر برای افزایش خیر تیر و همچنین افزایش بازده در پیزوالکتریک نصبی. که در بخش های بعدی به آن بررسی گردید.

در نمونه های مورد بررسی کلیه پیزوالکتریک ها سرامیکی اند. به همین دلیل تغییرات کرنش ایجادی توسط ارتعاشات اجباری، بسیار محدود است. که در این طرح، با انتخاب جنس PVDF، مشکل برطرف گردیده. و شاهد آزمون این حسگر در ارتعاشات و تغییرات کرنش بیشتر خواهیم بود.

نحوه عملکرد حسگر القایی دور موتور

این حسگر تنها در مقابل فلزات عکس العمل نشان می دهد. و می تواند فرمان مستقیم به تنظیم کننده ها، شیرهای برقی و مدارهای تنظیم برق مثل ECU ارسال نماید. جریان خروجی از این حسگر، به صورت یک ولتاژ متناوب را به صورت امواجی سینوسی. به واحد مدیریت برقی خودرو ECU ارسال می کند.

این حسگر یک حسگر القایی – مغناطیسی ساده است. که در مقابل چرخ دندانه داری که روی چرخ طیار قرار دارد نصب می شود. این حسگر شامل یک آهنربا، یک هسته آهنی نرم به همراه سیم پیچ مسی است. میدان گذرنده از سیم پیچ به دلیل حرکت چرخ دندانه دار مقابل میدان مغناطیسی ایجاد شد. توسط آهنربا، تغییر می کند. این تغییر میدان یک جریان برقی متغیر سینوسی ایجاد می نماید. که دامنه و بسامد این علامت متناسب با دور موتور است.

محیط چرخ دندانه دار به 60 قسمت مساوی تقسیم گردید. این چرخ دارای 58 داندانه است که به فواصل مساوی از یکدیگر قرار دارند. و محل دو دندانه روی آن خالی است. زمانیکه حسگر مقابل این جای خالی قرار می گیرد. بیانگر یک موقعیت خاصل از استوانه است. که برای ECU تعریف گردید. در هنگام چرخش چرخ طیار به ازای هر دندانه از جلوی حسگر، یک علامت سینوسی در حسگر تولید می شود. و به ECU ارسال می کند.

حین چرخش چرخ طیار وقتی که محل دو دندانه پاک شد به سر انتهای حسگر رسید. دو سمبۀ 1 و 4 به نقطۀ مکث بالا می رسند. در این ناحیه به دلیلی که حسگر جلوی خود دندانه ایی مشاهده نمی کند. علامتی نیز تولید نمی کند و فوراً مرگ بالای این سمبه فرا می رسد و جرقه زنی انجام میشود. با احتساب 60 دندانه در 360 درجه، 2 دندانه خالی گستره 12 درجه را شامل می شوند. این بدین معناسب که حداکثر پیش رسی جرقه در دلکو 12 درجه می تواند باشد شکل [28].

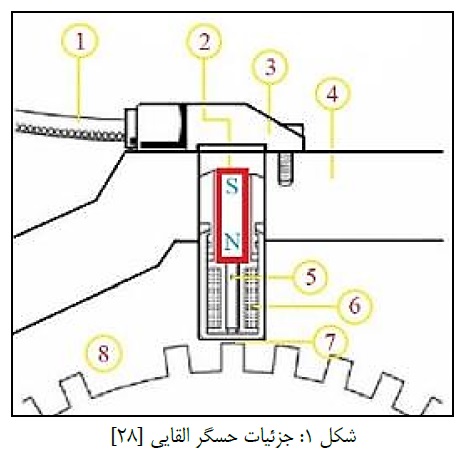

اجرای حسگر دور موتور نیز مطابق شماره گذاری های انجام شد در شکل 1 و جدول 1 مشخص است.

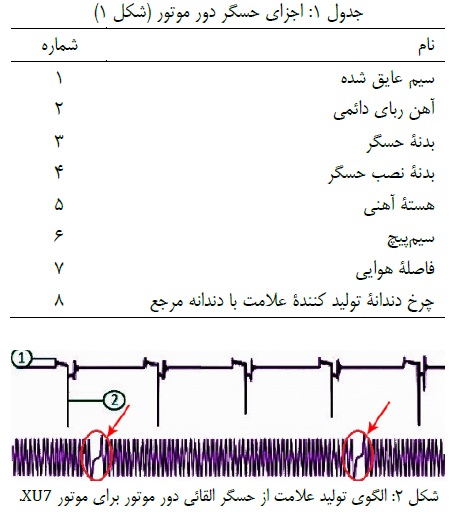

در شکل 2 مشاهده می کنید که این شیوه دارای نوفه و شیب است [28]. در این شکل، شماره (1) مقدار نوفه ها و خطاهای ایجادی ، به علاوه زمان قطع آن. منفی اولیۀ سیم پیچ و شماره (2) وقفه ایجاد شده در روند علامت است. که همان زمان جرقه زنی است، که در الگوی پایینی آن به خوبی با فلش قرمز قابل رویت است [28].

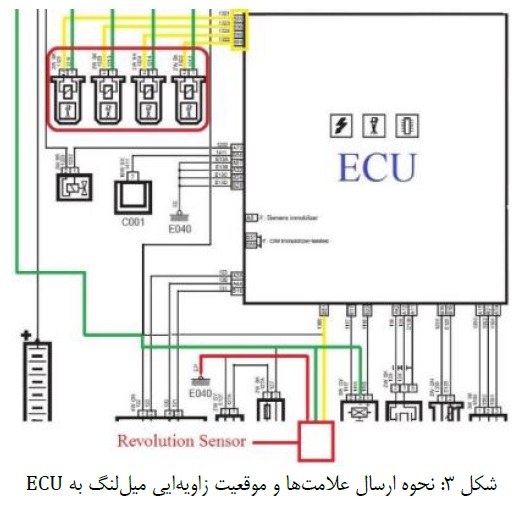

در خودروهای جدید در کنار حسگر دور موتور از حسگر میل بادامک استفاده می شود. این حسگر مکمل حسگر دور موتور است. و هم زمان عملکردی تقریباً مشابه با حسگر القایی دور موتور را دارد. در خودروهایی که دورهای تندی را تجربه می کنند. و زمان جرقه زنی بین سمبه ها بسیار اندک است. و از دقتت بسیار ظریفی برخوردارند، نیاز است. از این حسگر به عنوان پشتیبان استفاده شود. و هر دو حسگر به صورت عم زمان به ECU علامت ارسال می کنند (شکل 3).

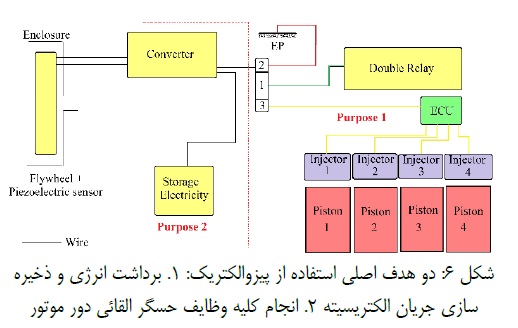

حسگر دور موتور زاویۀ چرخش میل لنگ را به طور مکرر به ECU ارسال می کند. و ECU اطلاعات دریافتی را تحلیل می کند و سپس زاویۀ چرخش زا محاسبه. و فرمان را به عملگرها ارسال می کند. سپس عمل جرقه زنی را به صورت مکرر انجام می شود. ECU علامت را به صورت منظم و به ترتیب به چهار عملگر مشخص است. در بالای شکل 3، برای جرقه زنی ارسال می کند. (شکل برای موتورهای چهار استوانه مد نظر است.).

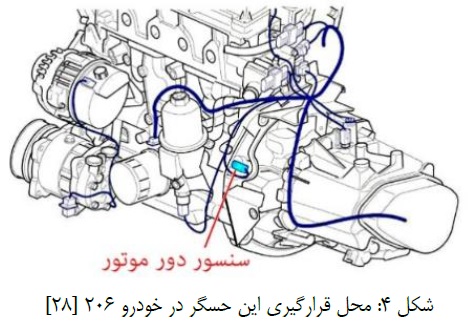

محل قرارگیری این حسگر رو پوسته کلاچ چرخ طیار است. و فاصلۀ نوک حسگر با دندانه های چرخ طیار 0.5 + 1 میلیمتر است. این حسگر 3 پایه و یا 2 پایه است. در حسگرهای 3 پایه، پایه های 1 و 2 علامت تولیدی حسگر، و پایه 3. محافظ علامت در برابر نوفه و متصل به بدنه است. (شکل 1) [28] که با گذشت زمان این فاصله به دلیل چربی و آلودگی تغییر کرده (کاهش پیدا می کند) و الگوی علامت به خوبی و با دقت به ECU ارسال نمی گردد. [28] و در مواردی موتور به خوبی روشن نمی شود. زیرا حسگرهای القایی بر اساس فاصله معینی بین دندانه و سیم پیچ، طراحی و تولید می شوند. (تمام اطلاعات بالا و ایرادات مشخص و معلوم از این حسگر، از تعدادی نمایندگی در ایرانخودرو مشخص شد).

عیوبی که در صورت خرابی این حسگر در موتور ایجاد می گردد عبارتند از:

- روشن نشدن خودرو به دلیل ارسال نشدن علامت ها به ECU برای پاشش سوخت. (در صورتیکه روشن شدن خودرو با استفاده از اطلاعات حسگر میل دریچه برای ECU تعریف نشده باشد).

- حرکت و پرش عقربه موتور به صورت غیر معمول و Cut off های نابهنگام قبل از رسیدن به Red line.

- ثابت ماندن یا حرکت نکردن دورسنج از یک موتور مشخص.

- در صورت آلودگی نوک حسگر با براده های آهن، جعبه دنده و روغن، به علت رسیدن اطلاعات غلط به ECU. موتور در دورهای مختلف بد کار می کند.

- قطع شدن تلمبۀ بنزین در حین روشن کردن می تواند ناشی از خرابی این حسگر باشد [28].

ارائه و شبیه سازی طرح

همانطور که در شکل 5 می بینید، قطعۀ پیزوالکتریک بر روی یک تیر یک سر گیردار متصل است. و انتهای تیر مقابل دندانه های چرخ طیار قرار می گیرد. به این ترتیب با چرخش چرخ طیار تیر مرتعش میشود. و این ارتعاشات با همان بسامد به قطعۀ پیزوالکتریک منتقل می گردد. و یک الگوی تغییرات ولتاژ از خود نمایش می دهد [12,26]. اندازه های ω ،x ،L،و … در شکل 5، در ادامه پس از طراحی به صورت دقیق آورده شده است [29]. در انتهای خروجی های پیزوالکتریک را با حسگر دور موتور خودرو مقایسه خواهیم کرد (شکل2).

_bs2k.jpg)

شکل 5: (a) نمای شماتیک از طرح پیشنهادی شامل یک تیر یک سر گیردار و دو قطعۀ پیزوالکتریک همراه با الکترود (b). نمایی از زاویه رو به رو در لحظه قبل برخورد (𝑡1 ). و لحظه برخورد (𝑡2 ) چرخ طیار با انتهای تیر .

برای اجرای این اهداف یک آزمون به صورت آزمایشی مطابق شکل 7 و 8 شبیه سازی و تولید شد.. در این آزمون به جای موتور خودرو از موتور الکتریکی AC با مشخصات 940 rpm. و Hz 50، و 1.5 Kw و 2HP و به جای چرخ طیار از یک صفحه گرد آلومینیومی فرزکاری شده. مطابق با شافت موتور و در اندازه های چرخ طیار اصلی موتور مورد نظر. و یک ساختار برای مقید کردن تیر و پیزوالکتریک طراحی گردیده است.

در زیر پایه چوبی، از لایه های فرم، برای تنظیم ارتفاع موتور تا سر تیر به نحوی استفاده گردید. تا مقدار برخورد دندانه ها با لبه تیر 1mm باشد. طراحی به شکلی است، که کلیه اندازه ها به راحتی قابل تغیر باشد. تیر را تا حد امکان بالا بردند تا تنش و جابه جایی تیر به حداقل برسد. (شکل 8) (طی آزمون و خطا در شبیه سازی سامانه، در اباکوس).

برای تنظیم دور موتور از دستگاه اینورتر و دورسنج لیزری استفاده گردید (شکل 9). روی چرخ طیار یک برچسب منعکس کننده لیزری قرار دارد. اینورتر از یک طرف به خروجی موتور و از طرف دیگر به جریان سه فاز متصل است.

طراحی تیر نگه دارندۀ پیزوالکتریک

از آن جایی که پیزوالکتریک بر روی تیر متصل خواهد شد و تحت ارتعاش قرار می گیرد. به تیری نیاز خواهیم داشت که در شرایط آزمون آزمایشی (دور 400 RPM) بتواند تحمل کند. تیر با توجه به شبیه سازی پویا و دینامیکی طراحی شده است [21،30،31]. با توجه به نتایج حاصل از FE بیشترین تنش وارد بر تیر. در دور 400 RPM در حدود 1200 مگاپاسکال است. بر این اساس فولاد فنری CK75 را با تنش تسلیم 1275 مگاپاسکال انتخاب شد (جدول 2). شکل های 10 و 12 نمایش دهنده نتایج هستند.

در تحلیل (1) تیر Ck75 با ابعاد 35mm ⨯ 30mm و با ضخامت 1mm مد نظر قرار گرفت. که پس از بارگذاری و اصابت دندانه های چرخ طیار، مقدار تنش های اعمالی بسیار شد. و تیر از حالت الاستیک به حالت پلاستیک می رود (1700 مگاپاسکال).

در تحلیل (2) با کاهش طول تیر به اندازه 5mm و جنس ck75، تنش های ایجادی در تیر. تا حد امکان کاهش یافت (700 مگاپاسکال – مناسب آزمون نهایی زیرا تنش تسلیم ck75، 1275 است). جنس ck45 با ابعاد دیگر پژوهش شد که به دلیل افزایش حجم مقاله از آوردن آنها خودداری شد. در ادامه ورق ck75 و ck45 در ابعاد یکسان 40 میلیمتر در 40 میلیمتر به صورت عملی آزمایش شد و نتایج آن مشخص است.

در شکل 11 شیوۀ اتصال صفحه چرخ طیار با محور موتور و مقید کردن تیر نمایان شد. و تیر به راحتی قابل تعویض است. تنظیم تیر با کولیس انجام گرفت. و جهت حرکت چرخ طیار در این آزمایش پادساعتگرد انتخاب گردید.

همانگونه که انتظار داشتیم شرایط بارگذاری به گونه ای بود. که ورق ck45 نتوانست تحمل کند. و قسمتی که داخل گیره بود شکست (ایجاد ترک) و از حالتت الاستیک خارج شد (شکل 12). این آزمون در 400 دور در دقیقه و به مدت 120 ثانیه طول کشید. در تصویر (a) به خوبی می توانید مشاهده کنید که تیر خم است. و از حالت طبیعی (اولیه) خود خارج گردیده است.

مقدار انحراف ایجادی نسبت به حالت اولیه در حدود 7 میلیمتر است. (b) در مورد ck75 با ابعاد 40 میلیمتر در 40 میلیمتر و موقعیت آزمایشی 400 دور در دقیقه است. که آزمون 300 ثانیه به طول انجامید. به دلیل محدودیت دور موتور در موتور الکتریکی استفاده گردید و به دلیل طراحی تیر بر اساس دور مشخص 400 دور بر دقیقه. امکان بالا بردن دور و آزمون در شرایط قبل نظیر دور 6000 امکان پذیر نبود. خستگی تیر در این تحلیل بررسی نشد و این آزمون تنها برای اثبات ابتدائی انجام پذیرفت. (انحنای قابل دید، قبل از ورود ورق به شرایط آزمون و در هنگام برش ورق. ایجاد گردیده است نه در زمان آزمون).

بعد از تحلیل ها، محاسبات و آزمون هایی که انجام گرفت این نتیجه حاصل شد. که از ورق Ck75 با ابعاد 40mm ⨯ 40mm ⨯1mm استفاده کنیم. (کلیه تیرها با wire cut و به طور دقیق بریده شدند).

فولاد ck75

جدول 2 – مشخصات مکانیکی ورق Ck75 (DIN) – AISI 1075

در شکل 13، اتصال PVDF بر روی ورق Ck75 با ابعاد 1mm⨯ 40mm ⨯ 80mm. که 40mm وارد گیره شده و اتصال موقت خواهد شد. پیزوالکتریک کاملاً به ابتدای تیر متصل شد. و ورودی های PVDF مرتعش نمی شوند (اگر این ورودی ها تحت ارتعاش قرار گیرند. در الگوی تولید علامت خطا ایجاد می شود. در نتیجه فقط باید خود قطعه به تنهایی مرتعش شود. ارتعاشات پایه چوبی هم می تواند این مشکل را ایجاد کند).

پیکربندی های متفاوت برای اعضای تحت ارتعاش مطابق شکل 14 وجود دارد. که در این آزمون از تیر یک سرگیردار (تیک قرمز رنگ) استفاده گردید.

رایج ترین اشکال خم کردن به صورت مربعی، مستطیلی و یا دایره ای هستند (شکل 15). این اشکال اگر به صورت پیکربندی Cantilever نصب گردند. نصب آسان و تنظیم ساده ای خواهند داشت. قطعاتی که به صورت cantilever نصب شدند چهار برابر انحنا را تولید می کنند. و یک چهارم نیرو را نسبت به تیر ساده دریافت می کنند (simple beam).

در جدول 3 مشخصات اصلی قطعات PVDF نمایان است. از این جدول برای نوشتن جدول های اصلی پیزوالکتریک. برای تحلیل نرم افزاری استفاده شد. (نتیجه تحلیل در انتها می آید).

فولاد ck75

با توجه به نتایج مورد حاصل، تنش به مقداری نیست که بتواند تیر را وارد حالت پلاستیک کند.

همانطور که در مقدمه مورد اشاره، PVDF ها یک نوع پیزوالکتریک با خاصیت پلیمری است. که بر خلاف انواع PZT که سرامیکی هستند، قابلیت انعطاف بسیار بهتری دارد. جهت دو قطبی شدن در راستای محور yها است (شکل 15).

این پیزوالکتریک شامل یک جزء انعطاف پذیر حاوی لایۀ پیزوالکتریک پلیمری PVDF با ضخامت 28μm. و با الکترودهای نقره ای است. روکش قسمت پلیمری 0.125 میلیمتر است. و مجهز به دو خروجی برای اتصال است. به طوریکه محور مکانیکی لایۀ پیزوالکتریک، با خم شدن (یک کرنش بالا داخل پیزو پلیمر). یک ولتاژ بالا ایجاد می کند (شکل 16).

هنگامی که کل اجزا با یک تماس مستقیم منحرف می گردند. دستگاه به عنوان یک سوییچ انعطاف پذیر عمل کرده. و خروجی تولیدی کافی است. به یک نگه دارنده MOSFET یا CMOS برای ذخیره هدایت گردد.

اگر سامانه، با اینرسی از یک طرف گیردار شود و از طرف دیگر آزاد باشد. (همانند یک تیر ایجاد تنش خمشی)، دستگاه به عنوان یک شتاب سنج عمل می کند. افرودن جرم یا تغییر در طول آزاد این قطعه با گیره، می تواند. برای مصارف خاص بسامد تشدید و حساسیت های زیاد استفاده شود. پاسخ چند محور را می توان با یافتن مرکز جرم بدست آورد.(PVDF) LDTM-028K ، یک حسگر لرزشی است. که در آن عنصر سنجش استفاده می شود . که شامل یک سگدست بارگذاری است که به وسیلۀ یک جرم اضافی به منظور افزایش حساسیت در بسامدهای پایین است.

مشخصات مدارهای الکتریکی پیزوالکتریک

مدارهای مختلفی از جمله ترانزیستورهای اثر میدانی (FETS). تقویت کننده های عملیاتی (تقویت کننده ها) و جریان های لوگیک ضعیف (COMS). می تواند به حسگرهای پیزوالکتریک متصل شوند. در این بین، FETS ها با توجه به این که در سطح بسامدی کوچکی هستند. در کاربردهایی با مقیاس کوچک تر از فناوری قرار میگیرند. و ویژگی های آن باعث شده است. که این دسته از مدارها، برای سوییچ کردن بسامد، تغییر ظرفیت پیزوالکتریک، محافظت از تداخل الکترومغناطیس و … استفاده گردند.

مقاوت آنها مطابق شکل RD, RS, 17 است. همانگونه که بهره وری در سامانه های دارای پیزوالکتریک افزایش پیدا کند، پهنای باند بسامد، کاهش پیدا خواهد کرد. تقویت کننده های قابل استفاده در این گونه از سامانه ها، تنوع زیادی برای کاربردهای سویچینگ پیزوالکتریک دارند. مدار تقویت کننده نشان داده شده در شکل 17، تقویت کننده با مقاومت داخلی در حدود صفر است. بنابراین در نبود ولتاژ در سراسر لایۀ پیزوالکتریک، به عنوان یک مولد خواهد کرد.

از ویژگی های دیگر یک تقویت کننده، این است. که سریعاً عوارض ناشی از لایۀ پیزوالکتریک را بدون وقفه در زمان نمایش اطلاعات. و بدون کاهش هیچگونه باری از الکترودها، جذب می کند. تقویت کننده، مستلزم داشتن یک مقاومت ورودی قوی و یک جریان پایۀ ضعیف است. در مدارهایی با ظرفیت خازنی پیزوالکتریک. به دلیل وجود خازن و سیم های اتصال دهنده آن مقدار مختصری بر روی تابع جریان منتقل شده. تأثیر گذاشته. و از این رو، تغییر در اندازه لایۀ پیزوالکتریک و طول سیم ها. حساسیت لازم را نخواهد داشت و شاهده خطا هستیم.

نتایج

بررسی عملکرد حسگر PVDF با حسگر القایی دور موتور

پس از آزمون هایی که بر روی پیزوالکتریک انجام گرفت. نتایج به شرح زیر بدست آمد.

کلیهه تصاویر با عکس برداری 60 فریم بر ثانیه انجام پذیرفت تا زمانی که موتور الکتریکی روشن نشود تغییرات ولتاژ مشاهده نمی شود. و نمودار تغییرات ولتاژ برحسب زمان یک خط افقی خواهد بود. در شکل 18 یک چرخۀ ساده، از چرخش چرخ طیار نمایان است. دایره های روشن سبز رنگ، همان دندانه ها هستند. در قسمتی که با دایره قرمز رنگ مشخص است. به خوبی دو دندانه که صاف بشوند قابل تشخیص هستند. اختلاف S در این تصویر که به اندازه دو دندانه است.

به این دلیل اتفاق می افتد که در واقعیت، علامت هایی که ایجادی به صورت مربعی نیست. و با اندکی زاویه ایجاد شدند. این اختلاف در چرخه ای که نمایان است در شکل 19 هم اتفاق می افتد. اما به دلیل آن که دور موتور RPM 400 است. این اختلاف به اندازه چهار دندانه است واضح تر نمایان میشود. (در دورهای تندتر این اختلاف تقریباً به صفر می رسد).

در شکل 19، علامت هایی که ایجاد میشود، ناشی از قسمتی است که دو دندانه چرخ طیار صاف است. و وقفه ایی در علامت ها به وجود آمد. در تصویر پایینی با تغییراتی که در نمایشگر اعمال شد. این وقفه در علامت، به صورتی دیگر و با دایره ایی قرمز رنگ مشخص است.

(تیر برای دور 400 طراحی شد. اما در آزمون نشان داد که برای چند لحظه می تواند دور 600 را هم تحمل کند).

در شکل 19 و 20 این آزمون انجام می پذیرد و وقفه مورد نظر نمایان میشود. محور اصلی در کلیۀ تصاویر با رنگ زرد مشخص گردیده است.

در شکل 21 وقفه های نمایان است که به شکلی دیگر معلوم است. و در شکل 22 یک چرخۀ حرکتی چرخ طیار نمایان است. از زمان دیده شدن وقفه در روند علامت. تا دیده شدن وقفه دوم را یک چرخۀ دورانی کامل در نظر گرفته ایم. (زمانی که چرخ طیار در چرخش نیست علامت به صورت یک خط صاف ظاهر می شود).

فولاد ck75

برداشت انرژی الکتریکی از PVDF

در دور RPM 400 مقدار تنشی که به قطعۀ پیزوالکتریک وارد میشود، MPa 100 و مقدار کرنش 0.002 است. این آزمون در دورهای مختلف 400،300،2000 و 600RPM انجام شد. اما به دلیل افزایش رفتن حجم مطالب نتایج کلیه آزمون ها ذکر نشده. و تنها به صورت مختصری آورده شده است. در شکل 23، نمودار تغییرات ولتاژ برحسب مقدار انحراف. برای PVDF از یک تقویت کننده برای به دست آوردن حساسیت ولتاژ مدار باز استفاده شده است. و خروجی برای کنترل مقدار انحراف عملی نوک حسگر اندازه گیری شده است. 2 میلیمتر انحراف برای تولید 7 ولت ولتاژی کافی است [32].

فولاد ck75

به دلیل ولتاژ بسیار ضعیفی که پیزوالکتریک نسبت به تغییر شکل تولید می کند. در این آزمایش از تقویت کننده استفاده شده است. با توجه به نتایج تحلیلی ایستایی در نرم افزار، مقدار جابجایی تیر 7mm و PVDF، و 4mm است. که مقدار خروجی پیزوالکتریک 25v بدست آمد (شکل 24). در آزمون آزمایشی در دور 400RPM مقدار جابجایی PVDF تقریباً 5mm است. که مطابق شکل 23 مقدار ولتاژی که پیزوالکتریک در این انحراف باید تولید کند تقریباً 15v است. (شکل 23 و 26 از دفترچۀ رسمی شرکت تولید کننده با عنوان محصول LDT0-028K گرفته شده است).

تحلیل ایستایی PVDF در شرایط آزمون عملی

مطابق سه ماترییش اصلی (برق، مکانیک، برق و مکانیک) پیزوالکتریک PVDF و اطلاعات جدول 3. قطعه لازم طبق ابعاد دفترچه بر روی تیر Ck75 (طراحی شده در شکل 10) مطابق شکل 24 هم بندی شد. شرایط تحلیل به این گونه بود که تیر یک سرگیردار شامل پیزوالکتریک. تحت آزمون استاتیکی قرار گرفت (تحلیل استاتیکی در نرم افزار اباکوس انجام گرفته است). ضربه ایی با سرعت دورانی 400RPM به انتهای تیر برخورد کرده. و نتایج ان در شکل 24 و 25 آورده شده است. در شکل 25 مشاهده می کنید. که موقع بارگذاری استاتیکی. مقدار ولتاژ تولید شده توسط پیزوالکتریک 25v است. (در واقعیت اعمال نیروها به صورت دینامیکی اعمال می گردد).

رفتار پیزوالکتریک PVDF در سرعت های مختلف یک تقویت کننده برای نمایان ساختن علامت خروجی استفاده شده است. به طوری که ارتعاشات یک Shaker در جدول تنظیم گردیده است (استفاده از تقویت کننده اجازه می دهد. تا یک اندازه گیری بسیار طولانی را در زمانی ثابت داشته باشیم. و بنابراین ولتاژ پاسخ در یک مدار باز را محاسبه می کنیم). جرم های کوچک (مقادیر حدود 0.65 گرم) به نوک حسگر افزوده شده. و پس از آن اندازه گیری های مکرر انجام گرفته است. نتایج در جدول 4 نشان داده شده است. و رسم نمودارها در کنار همدیگر در شکل 26. بدون اضافه کردن جرم تا اضافه کردن 1.04g به PVDF نشان داده شده است. بسامد تشدید برای بدون جرم 180 هرتز است. و افزودن جرم به نوک باعث کاهش بسامد تشدید و افزایش حساسیت پایه می گردد (جدول 4).

پیش بینی بسامدهای تشدید برای PVDF

طبق شکل 13 ابعاد تیر Ck75 به صورت 14 میلیمتر ⨯ 40 میلیمتر که به حالت معلق. و معادلی افزودن 4.71 گرم جرم به انتهای ان است (با توجه به ابعاد و چگالی ورق ck75). ارتعاشات چرخ طیار به عنوان Shaker و تیر معلق به عنوان شتاب گیرنده (جرم افزوده شده) استفاده می گردد.

فولاد ck75

در شکل 27 بسامد تشدید PVDF در شرایط آزمایش -نقاط قرمز رنگ بسامدها تشدید با افزودن جرم های متفاوت است.-نمودار جدید از نمودارهای دیگر برای 4.71 گرم به دست آمده است. (به صورت تجربی و به صورت ترسیمی از نمودار).

بسامد تشدید در 4.71g برابر 30.6Hz و حساسیت در رزونانس برابر 72.467 / g (بدست آمده از شکل 27). در نتیجه طبق شکل 25 ولتاژ تولیدی برابر است با 25v.

طبق جدول 6 [32] حساسیت تشدید 75 ولت بر گرم است. و در آزمون تجربی 72.46 ولت بر گرم (و یا 30HZ) بدست آمد (جدول 5).

فولاد ck75

وقتی که تیر به صورت افقی نصب گردد. شتاب در سطح عمودی یک خمش را در تیر به وجود می آورد. (با توجه به لختی جرم در نوک تیر). کرنش ایجاد شده در تیر یک واکنش برای پیزوالکتریک ایجاد کرده. که ممکن است به عنوان یک خروجی و یا ولتاژ خروجی در سراسر الکترودهای حسگر نمایان گردد. حسگر ممکن است برای شناسایی لرزش های مداوم و یا ضربه ها و یا هر دوی این دو استفاده گردد.

برای بسامدهای زیر بسامد تشدید حسگراگر دستگاه یک خروجی خطی را. به وسیله ی خط پایه ای که در بالا نقل شد تولید کند. حساسیت در تشدید به طور قابل توجهی افزایش می یابد. ضربه های حاوی بسامدهای بالا باعث تحریک بسامد تشدید اجزا می گردد. همان طور که نشان داده شد. توانایی حسگر برای کشف کردن بسامد پایین حرکت ها (تکان ها) شدیداً بر روی خروجی مدارهای برقی تأثیر می گذارد. همان گونه که در پایین بیان می گردد..

بسامد تشدید در تیر ck75

میلیمتر و جنس Ck75 و M برابر 12.56 گرم خواهد بود. در نتیجه بسامد تشدید 31.04 هرتز برای ck75 است. با توجه به جدول 3 بسامد تشدید در شرایط آزمایش برابر 30.6 هرتز. و بسامد در شرایط آزمایش (400 دور در دقیقه) معادل 20 هرتز است. (20 هرتز بر اساس داده های ثبت شده در مبدل است). این سازوکار در بسامد 30 تا 31 هرتز خطرناک است (600 تا 605 دور در دقیقه). بسامد تشدید برای PVDF با افزودن جرم 4.71 گرم بسامد تشدید ck75 است. اگر موتور خودرو در 600 دور در دقیقه یا تندتر کار کند. بر اساس اطلاعات ثبت شده در شکل 27 و 28 ما شاهد کاهش ولتاژ تولید شده خواهیم بود. اما برای این که بدانیم در دورهای تندتر از 600. این سازوکار رفتار مشابه حسگر القایی را خواهد داشت یا نه، باید این آزمون در دورهای تندتر انجام گیرد.

با توجه به جدول 7 حساسیت برای تشدید با افزودن 4.71 گرم جرم در حدود 72.46 ولت می گردد.

فولاد ck75

قسمت طوسی رنگ حساسیت در تشدید است. و قسمت آبی رنگ سرعت موتور الکتریکی در آزمون تجربی را نشان می دهد. (20 هرتز و 400 دور در دقیقه) – تمام نتایج در این بخش به صورت تقریبی است.

مقایسه و تحلیل چند نمونه پژوهش مشابه

از جرم ثابت می توان برای تنظیم بسامد طبیعی تیر استفاده کنیم. نتایج آزمون با نتایج حاصل از تحلیل و شبیه سازی مقایسه گردیده است [33].

دومین تحقیق : در این تحقیق، از قطعه PZT-5H استفاده و این قطعه، در سرعت های مختلف آزمایش گردید. همانطور که در شکل b. 29 مشاهده می کنید. پیک و بسامد تشدید اول، در بسامد 530 هرتز است ایجاد شد. شتاب سنج مورد استفاده بر روی انتهای تیر قرار گرفت. و مقدار V/g طبق شکل نشان داده شده، بدست آمده است. (همانطور که مشاهده می کنید این پیزوالکتریک توانایی تولید 12V/g را داشته و تا بازه بسامدی 600 هرتز قابلیت آزمون دارد [34].

شکل 29 – (الف) ولتاژ خروجی از آزمایش PZT. با جرم های ثابت مختلف برای نزدیک شدن به اولین بسامد طبیعی. – (ب) تغییرات ولتاژ برای قطعه PZT-SH.

در تمامی آزمون ها و تحلیل ها، قطعات پیزوالکتریک (PVDF,PZT) در برابر افزایش شتاب با افزودن جرم ثابت در ارتعاشات رفتار مشابهی از خود نشان می دهند [13،28،32،33] این رفتار مشابه در بسامد تشدید و حساسیت تشدید با جرم های متفاوت اضافه شده در بسامدهای مختلف، متفاوت است [15،30].

بحث و نتیجه گیری

حسگرهای القایی موجود، جوابگوی تمامی نیازهای ضروری یک خودرو هستند. و ایرادات مورد بیان از این حسگر کاملاً طبیعی بود. و برای هر نوع حسگری این ایرادات به نحوی وارد است. حتی در برخی از خودروهای جدید، دندانه ها هم بر روی چرخ طیار وجود ندارد. و در نتیجه این طرح در آن خودروها جوابگو نخواهد بود. با این وجود این آزمون به صورت کاملاً آزمایشی و تنها برای اثبات فرضیه انجام گرفت.

برای نزدیک شدن به واقعیت باید موتور الکتریکی با دور تندتر 3000 RPM انتخاب. و تیر را به نحوی طراحی کرد که بتواند در دورهای تندتر از 3000 RPM. تحمل کرده و در حالت الاستیک باقی بماند. بطور مثال می توان از مواد مرکب با انعطاف پذیر و تنش تسلیم قویتر استفاده کرد. رفتار قطعۀ پیزوالکتریک در تنش های قویتر و در دورهای تندتتر آزمون شد. می توان مانند شکل 5 در دو طرف تیر از قطعۀ PVDF به نحوی استفاده کرد. که مقدار برداشت انرژی تقریباً 2 برابر شود. علامت های خروجی از پیزوالکتریک به راحتی قابل ارسال به ECU هستند. به صورتی که با قرار گیری یک تقویت کننده در مدار پیزوالکتریک. ولتاژ نهایی را به 12v رساند (متناسب با منبع تغذیه خودرو).

این سازوکار نشان داد که پیزوالکتریک می تواند کاربردهای حسگر دور موتور خودرو را تا دور RPM 600 انجام دهد. و تا این دور جوابگوی نیازهای خودرو باشد. (با به کار گیری پیزوالکتریک هایی که در شکل 29 مشخص است. می توان نتیجه گرفت که پیزوالکتریک هایی هستند. که توانایی کار کردن در بسامدهای شدیدتر را دارند).

در این آزمون و این نوع از پیزوالکتریک تا دور 600 RPM برداشت انرژی را خواهیم داشت. و با افزایش دور طبق شکل 28 شاهد افت انرژی در پیزوالکتریک هستیم. طبق شرایط آزمونی در این آزمایش، به علت وجود تماس بین حسگر و دندانه، علامت ها دقیق اند. و امکان رد شدن وقفه علامت وجود ندارد. به دلیل وجود تداخل فیزیکی، امواج صوتی نسبتاً قوی از این سازوکار منتشر می شود. که می توان با عایق های صوتی آن را به حداقل رساند. نمودارهایی که در انتها نشان داد که تماماً بر حسب تغییرات ولتاژاند. که این تغییرات عامل اصلی جریان برق اند.

همانطور که نمایان شد. اختلاف ولتاژ و ورقفه ای که در روند علامت ها وجود دارد. نسبت به خروجی های حسگر القائی، نتایجی تقریباً مشابه داشته است. کلیه صحبت ها تنها در شرایط دور 600RPM مطرح شد. و برای دورهای تندتر صادق نیست و نیاز به طراحی و جایگزین کردن مواد و طراحی مجدد هستیم. در تحلیل های نرم افزاری مقدار ولتاژ 25v (شکل 25). و در آزمون تجربی این مقدار 15v بدست آمد (شکل 23). این اختلاف به دلیل اینست که در تحلیل نرم افزاری، پیزوالکتریک در شرایط اعمال بار استاتیکی شبیه سازی شد.

اما در واقعیت به صورت دینامیکی این بارگذاری اعمال شد. اما خطای ایجادی دیگری در سازوکار نظیر نمایشگر و مبدل در آزمون آزمایشگاهی این خطا را بیشتر می کند. که تنها به صورت کیفی به آن بررسی شد. با استفاده از تزریق پیزوالکتریک های خاص. با روش های نانوتیوب. و طراحی بهینه تیر یک سرگیردار نظیر تعویض جنس به کامپوزیت Kevlar با الیاف فیبر کربن. امکان آزمون در دورهای تندتر را خواهیم داشت.

فولاد ck75

تشکر و قدردانی

با تشکر از نمایندگی ایران خودرو و شرکت ایساکو، بات اطلاعات حسگر دور موتور و چرخ طیار در موتور Xu7 و با سپاس از مسئولین کارگاه برق – قدرت، و مکانیک خودرو دانشگاه آزاد اسلامی واحد نجف آباد و جناب آقای مهندس شیرانی و سرکار خانم مهندس محمدی که در طراحی و ساخت مدارهای الکتریکی همکاری کردند و جناب آقای مهندس عطارد که در ویرایش متن انگلیسی کمک کردند.

دانشگاه صنعتی شریف-دانشگاه آزاد واحد تهران مرکز-دانشگاه آزاد واحد نجف آباد-باشگاه پژوهشگران جوان و نخبگان(دانشگاه آزاد تهران مرکز)

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر