فولاد 1020-تشکیل لایۀ کاربید کروم بر روی سطح فولاد AISI 1020 کربن داده شده

تشکیل لایۀ کاربید کروم بر روی سطح فولاد 1020 AISI کربن. مورد قرار گیری با استفاده از روش نفوذ فعال حرارتی (TRD) و بررسی سینتیک آن

فولاد 1020

خصوصیات لایه کاربیدی که بر روی فلزات و آلیاژها از طریق روش نفوذ فعال حرارتی (TRD) به وجود می آید. شامل مقاومت به سایش، اکسیداسیون، خوردگی و نیز افزایش سختی سطح آنها می باشد. در تحقیق حاضر، سینتیک تشکیل لایه کاربید کروم بر روی فولاد AISI 1020 کربن می دهند که با استفاده از روش حمام نمک مذاب. در دمای 900، 1000 و 1100ºC به مدت 3 تا 9 ساعت مورد مطالعه قرار گرفت.

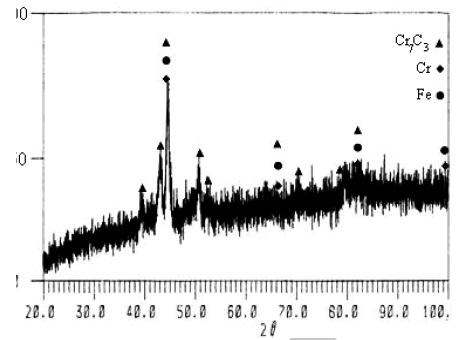

با استفاده از آنالیز پراش اشعه ایکس (XRD)، حضور فاز Cr7C3 بر روی سطح فولاد تأیید شد. نتایج حاصل از مشاهدات سطح مقطع نمونه ها. با استفاده از تصاویر حاصل از میکروسکوپ های نوری و الکترونی روبشی (SEM)، نشان داد. که یک لایه کاربید کروم پیوسته و نسبتاً یکنواخت بر روی سطح فولاد متشکل است. میکروسختی سطح فولاد پوشش داده شده در محدوده 1321-530 ویکرز (با نیروی 200 گرم) به دست آمد.

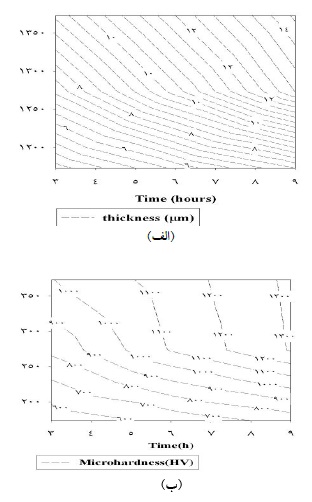

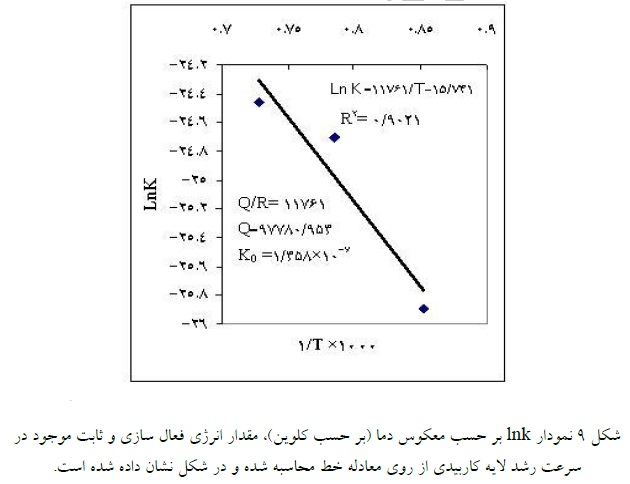

بررسی سینتیکی لایه کاربیدی نشان داد. که یک رابطه سهمی شکل بین ضخامت لایه کاربیدی و زمان غوطه وری نمون ها در حمام نمک مذاب وجود دارد. همچنین بر این، انرژی فعال سازی لازم برای این فرآیند برابر با Kj/mol 97/78 حاصل شد. برای پیش بینی ضخامت لایۀ کاربیدی و میکروسختی سطح فولاد از طریق پارامترهاهی فرآیند، نمودارهای ایزوضخامت و ایزوسختی پیشنهاد گردید. همچنین امکان استفاده از یک سری روابط ریاضی برای پیش بینی ضخامت لایه کاربیدی و میکروسختی سطح بررسی گردید.

امروزه فرآیندهای تولید برای بهبود کارآیی قطعات صنعتی با سرعت بالایی در حال پیشرفت می باشند. به نحوی که این قطعات دارای پایداری ابعادی مناسب، استحکام مکانیکی زیاد، به همراه خواص سایشی و خوردگی عالی باشند. یکی از روش های دستیابی به این خواسته ها ایجاد یک لایه سخت و مقاوم به سایش و خوردگی. بر روی یک ماده با استحکام کافی می باشد. در سه دهه اخیر، به اثبات رسید که ایجاد پوشش های سرامیکی، مؤثرترین روش برای افزایش عمر و مقاومت ابزار برش. و دیگر اجزای ماشین آلات در مقابل سایش و خوردگی می باشد. این پوشش ها شامل نیتریدها، کاربیدها و کاربونیتریدهای فلزات انتقالی هستند.

برای تولید چنین پوشش هایی از فرآیندهای متفاوتی استفاده می شود. دو مورد از این فرآیندها شامل فرآیندهای رسوب شیمیایی بخار و رسوب فیزیکی بخار می باشند. که به صورت گسترده در صنعت مورد استفاده قرار می گیرند. فرآیند سوم، روش نفوذ فعال حرارتی (Thermal Reactive Diffusion) می باشد. که برای تهیه پوشش های کاربیدی، نیتریدی و یا کاربونیتریدی بر روی مواد مورد استفاده قرار می گیرد. در این روش نحوه تشکیل پوشش به این صورت است که عناصر تشکیل دهنده کاربید از جمله کروم، وانادیم، نایوبیم و … از بیرون برای قطعه تأمین می شود.

این عناصر با کربن یا نیتروژن موجود در قطعه وارد واکنش می شوند. تا لایه ای سخت از جنس کاربید، نیترید و یا کاربونیترید بر روی سطح قطعه تشکیل گردد. چنانچه قطعه، کربن یا نیتروژن کافی برای تشکیل کاربید و یا نیترید را نداشته باشد. (این مقدار برای کربن حدود 0/3 درصد وزنی ذکر شده است). قطعه قبل از این که تحت روش نفوذ فعال حرارتی قرار بگیرد بایستی تحت عملیات کربن دهی و یا نیتروژن دهی قرار گیرد.

امروزه از پوشش های حاوی کروم برای افزایش سختی سطوح فلزات و آلیاژها و همچنین مقاومت به سایش و خوردگی آنها استفاده می گردد. از میان این پوشش ها، پوشش های نفوذی کروم که از طریق روش نفوذ فعال حرارتی (حمام نمک مذاب) به وجود می آیند. دارای اهمیت خاصی می باشند.

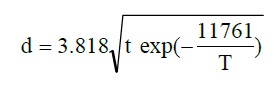

تشکیل لایه بین فلزی بر روی سطح فلزات و آلیاژها در حمام مذاب از قوانین نفوذ و واکنش (reaction and diffusion laws) تبعیت می کند. تلاش های مختلفی برای کم کردن این پدیده و یا به عبارتی تخمین ضخامت لایه سخت. با گذشت زمان و همچنین تغییر دما صورت گرفته است. این تلاش ها نشان می دهد که رشد لایه بین فلزی (از جمله کاربید کروم) را رابطه سینتیکی:

d=k’ . t n

پیروی می کند. در این رابطه d ضخامت لایه بین فلزی، t زمان فرایند، ‘k و n به ترتیب ثابت رشد و نمای سینتیکی می باشند. در رابطه مورد بیان، چنانچه n نزدیک به 0/5 باشد (قانون کلاسیک سینتیک) آنگاه رشد لایه توسط نفوذ و چنانچه نزدیک به 1 باشد. آن گاه رشد لایه توسط واکنش بین اجزاءف کنترل می شود. افزون بر این، در برخی از تحقیقات برای پیش بینی ضخامت لایه. بین فلزی که تشکیل گردید با توجه به دما و زمان غوطه وری در حمام. علاوه بر تئوری سینتیک، از روابط ریاضی دیگری نیز به کارگیری شد.

در ضمن در بعضی از این تحقیقات نیز از نمودارهای مرسوم به نمودارهای ایزو-ضخامت (isothickness). و ایزو میکروسختی (isomicrohardness) که از اطلاعات تجربی به دست می آیند، بکارگیری و گزارش گردیدند. بر اساس این روابط ریاضی و نمودارها می توان ضخامت لایه پوشش (کاربید کروم) و میکروسختی سطح نمودارها را در دماها. و زمان هایی به غیر از زمان و دمای پوشش دهی مورد آزمایش، به دست آورد. این روابط ریاضی و نمودارها بر خلاف رابطه سینتیکی که بیان شد. مفهوم فیزیکی نداشته و صرفاً ابزارهایی برای تخمین مقادیر ضخامت پوشش کاربید کروم و همچنین میکروسختی سطح نمونه ها می باشند.

سینتیک تشکیل و رشد پشش کاربید کروم بر روی فولاد AISI D2. و نیز پوشش نیترید تیتانیم بر روی فولاد AISI 1020 با استفاده از فرآیند سمانتاسیون پودری. به ترتیب توسط S.sen و U.sen مورد بررسی قرار گرفت. و انرژی فعال سازی آنها به ترتیب 278 و kj/mol 187 محاسبه گردید.

هدف تحقیق حاضر، تشکیل پوشش کاربید کروم بر روی فولاد AISI 1020 کربن داده شده. با استفاده از روش نفوذ فعال حرارتی و مطالعه سینتیک این روش می باشد. افزون بر این، از تعدادی روابط ریاضی برای پیش بینی ضخامت لایه کاربیدی و میکروسختی سطح بکارگیری شد. در نهایت روابط حاصل با نتایج تجربی و رابطه حاصل از تئوری کلاسیک سینتیک مقایسه گردیدند.

روش انجام تحقیق

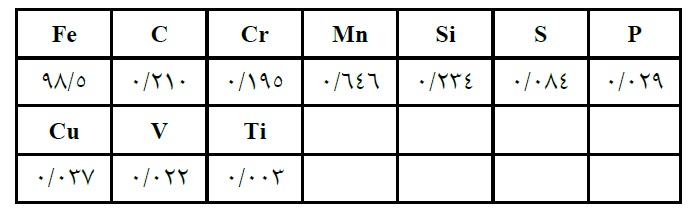

در این بررسی، از نمونه های استوانه ای از جنس فولاد 1020 AISI. با قطر 12 و ارتفاع 20 میلیمتر (که ترکیب شیمیایی آن در جدول 1 ارائه شده است) استفاده شد. ابتدا نمونه های فولادی تهیه شده. در مخلوط پودری 90 درصد کربنات باریم و 10 درصد زغال چوب در دمای 1000ºC و به مدت 5 ساعت کربن دهی شدند. سپس هر کدام از نمونه ها در حمام نمک. شامل بوراکس و 10 درصد وزنی پودر کروم در دماهای 900، 1000 و 1100ºC به مدت زمان های 3،6 و 9 ساعت پوشش دهی شدند. نمونه ها بعد از کروم دهی از کوره مقاومتی خارج شدند و در هوا سرد گردیدند.

جدول 1 ترکیب شیمیایی فولاد ساده کربی مورد استفاده در تهیه نمونه ها (اعداد بر حسب درصد وزنی می باشند)

سطح مقطع نمونه های پوشش داده شده، پس از آماده سازی. توسط میکروسکوپ نوری (نوع Union مدل Versamet II) و الکترونی روبشی (TESCAN) مجهز به EDS، تحت آنالیز ساختاری و عنصری قرار گرفتند. آنالیز فازی نیز توسط دستگاه XRD، برای مشخص شدن فازهای موجود در پوشش و نوع کاربید تشکیل شده انجام شد. برای این آنالیز از Ka عنصر مس با طول موج Å 1/542 در محدوده زاویه (2θ)، 20 تا 100 درجه استفاده گردید. ضخامت لایه کاربیدی با استفاده از تصاویر متالوگرافی و با کمک نرم افزار آنالیز کننده تصویر Clemex اندازه گیری شد. همچنین میکروسختی سطح نمونه ها با استفاده از میکروسختی سنج ویکرز (BUEHLER) با اعمال نیروی 200 گرم و زمان 15 ثانیه حاصل شد.

نتایج و بحث

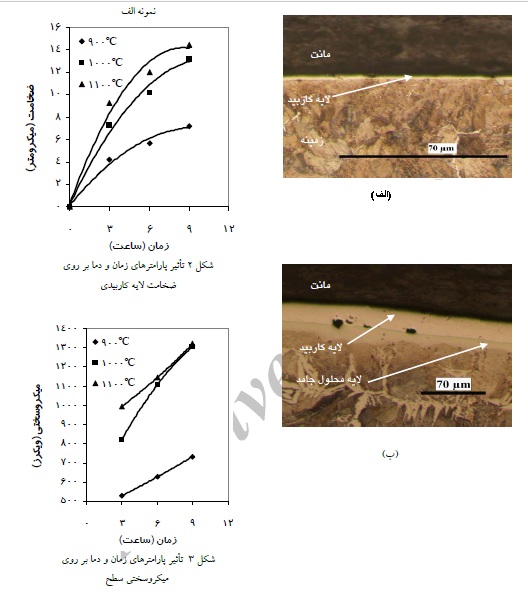

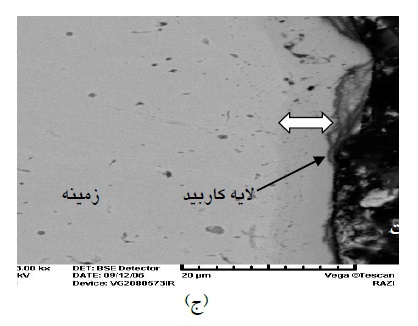

بررسی مشخصات پوشش، نتایج مورد حاصل از میکروسکوپ نوری و میکروسکوپ الکترونی روبشی (SEM)، نشان می دهد. که لایه کاربید متشکل بر روی نمونه ها، مداوم و نسبتاً یکنواخت می باشد. (شکل1)، ضخامت لایه کاربیدی، نسبت به دما و زمان غوطهه وری نمونه ها در حمام، در محدوده 4/2 (برای 900ºC به مدت 3 ساعت). تا 14/5 میکرون (برای 1100ºC به مدت 9 ساعت) قرار دارد، (شکل2).

فولاد 1020

همچنین میکروسختی سطح نمونه ها در محدوده 530 تا 1321 ویکرز (نیروی 200 گرم) قرار داد، (شکل3). با بررسی شکل های (2و3) مشاهده می شود که با افزایش دمای پوشش دهی در یک زمان خاص. مقدار ضخامت لایه کاربید و میکروسختی سطح افزایش می یابد. البته این موضوع در مورد یک دمای خاص و برای زمان های مختلف نیز صادق است.

شکل 1 ریزساختار سطح مقطع نمونه های مورد پوشش. دما و زمان غوطه وری الف) 900ºC و 3 ساعت، ب) 1100ºC و 9 ساعت ج) تصویر مورد حاصل از SEM از سطح مقطع.

نکته دیگری که بایستی بیان شود این است که در واقع پوشش تشکیل شده. بر روی سطح نمونه ها متشکل از دو لایه، یکی لایه کاربید کروم و دیگری محلول جامد کروم و آهن می باشد. کاربید کروم متشکل بر روی سطح از نوع Cr7C3 هست. که توسط نتایج XRD حاصل گردید، (شکل4).

استدلالی که برای تشخیص لایه کاربید کروم از نوع Cr7C3 بکاری گیری شد از قرار زیر می باشد.

بعنوان مثال چنانچه تصویر الف شکل (1) (نمونه مهیا در دمای 900 و زمان 3 ساعت) در نظر گیری شود. ملاحظه می گردد که بر روی سطح، لایه ای سفید رنگ معلوم و مشخص است. که این لایه در مقابل محلول اچ مقاوم است و به عبارتی دچار خوردگی نشد.

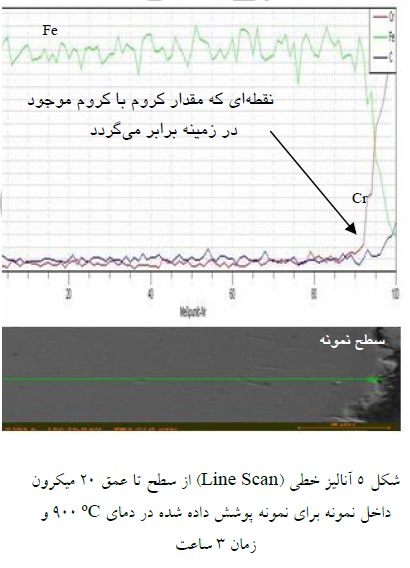

این تصویر، حکایت از وجود ماده ای متفاوت از جنس زیر لایه در سطح نمونه دارد. تفسیر الگوی پراش مورد حاصل از سطح همین نمونه، شکل (4). امکان حضور فازهای Cr7C3،کروم خالص و آهن آلفای خالص را محتمل می داند. حال با توجه به آنالیز خطی عنصری شکل (5) و آنالیزهای نقطه ای مورد انجام از سطح این نمونه مشاهده می شود.

که در هیچ نقطه از سطح، عناصر کروم و آهن به صورت صد در صد و خالص وجود نداشته. و به همین دلیل حضور این دو فاز (کروم و آهن خالص) در سطح امکان نداشته و مردود می باشد. به همین دلیل با توجه به تفسیر الگوی پراش اشعه ایکس، تنها فاز باقیمانده Cr7C3 بوده. که به دلیل وجود مقدار بالای کروم در آن، در مقابل خورندگی محلول اچ مقاوم می باشد. و به همین علت کاملاً روشن نمایان می شود، شکل (1).

فولاد 1020

نکته ای که بایستی در مورد سختی سنجی سطح نمونه ها به آن اشاره شود. این است که سختی مورد اندازه گیری مربوط به سطح نمونه ها که شامل لایه پوشش می باشد. بوده و این سختی مختص لایه پوشش یا کاربیدی نیست. این بدان معناست که فرضاً سختی 1321 ویکرز مورد اندازه گیری، برای کاربید Cr7C3 (لایه پوشش) نیست. بلکه مربوط به سطح نمونه است. که در اثر حضور فاز سخت کاربیدی Cr7C3، سختی آن نسبت به حالت اولیه (130 ویکرز) افزایش پیدا کرده است.

به نظر می رسد اگر شرایط به گونه ای انتخاب شود. که فرو روندۀ دستگاه میکروسختی سنج به هنگام اندازه گیری سختی کاملاً با لایه پوشش درگیر باشد. آن گاه می توان سختی مورد اندازه گیری را به لایه پوشش نسبت داد. ولی در شرایط مورد انجام در این تحقیق، نیروی 200 گرم و زمان 15 ثانیه شرایطی نیست. که فرو رونده فقط در لایه کاربید بماند. و به زیر لایه کاربیدی نفوذ نکرده باشد. حال با تصویر چنین وضعی، هرچه ضخامت لایه کاربیدی بیشتر باشد. در نتیجه فرو رونده دستگاه میکروسختی سنج بیشتر با آن درگیر بوده. و به همین دلیل سختی مورد اندازه گیری مقدار بیشتری دارد.

لایه محلول جامد در زیر لایه کاربید قرار می گیرد. (تصویر به شکل 1)، و تا جایی ادامه می یابد. که مقدار کروم موجود در لایه با مقدار کروم موجود در زمینه برابر گردد (شکل5).

با توجه به اطلاعات مشخص و معلوم در شکل های (2) و (3)، می توان نمودارهایی مطابق شکل (6). به کمک نرم افزار Sigmaplot7.0 استخراج نمود که محورهای آن، پارامترهای فرآیند پوشش دهی باشند. از این نمودارها می توان برای پیش بینی ضخامت لایه کاربید کروم و همچنین میکروسختی سطح نمونه. در شرایط دمایی و زمانی به غیر از دماها و زمان های آزمایش شده استفاده نمود.

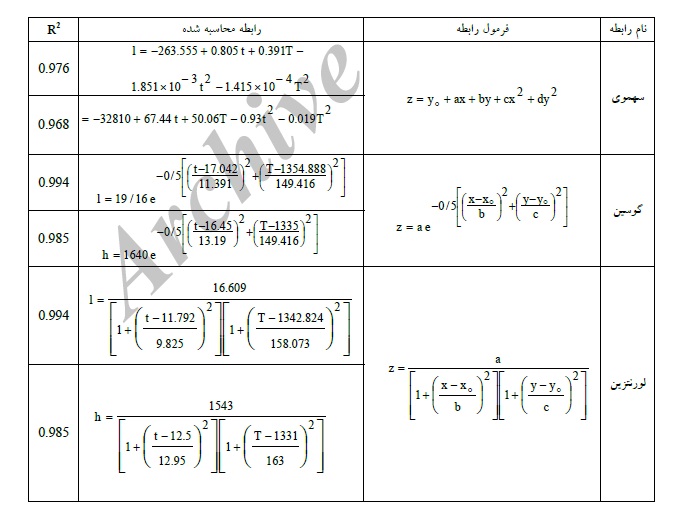

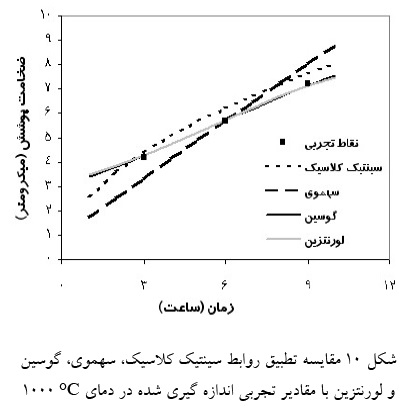

همچنین می توان یک سری روابط ریاضی مانند روابط سهموی، گوسین و لورنتزین. را بر داده های موجود با استفاده از نرم افزار Sigmaplot7.0 انطباق داد.نتایج این کار در جدول (2) ارائه شده است. در روابط موجود در جدول (2)، 1 ضخامت لایه کاربیدی (میکرون)، h میکروسختی سطح نمونه ها (ویکرز)، t زمان پوشش دهی (ساعت). T دمای پوشش دهی (کلوین)، R ضریب همبستگی ، a,b,c,d,،x0,y0 ثابت مربوط به هر فرمول می باشند.

با توجه به ضرایب همبستگی مورد محاسبه، ملاحظه می گردد. که روابط گوسین و لورنتزین، نسبت به رابطه سهموی با دقت بیشتری ضخامت و میکروسختی سطحی نمونه ها را تقویت می کنند. اهمیت روابط مورد محاسبه و نمودارهای شکل (6) در عمل ملاحظه می شود. چرا که با استفاده از این موارد می توان ضخامت و میکروسختی سطح را تحت شرایط (دما و زمان) خاص پیش بینی نمود. و یا اینکه برای حصول ضخامت و میکروسختی مورد نظر، شرایط پوشش دهی را در حمام مذاب 10 درصد وزنی کروم در بوراکس محاسبه نمود.

شکل 6 نمودارهای الف) ایزو ضخامت لایه کاربید کروم بر روی فولاد 1020 AISI کربن داده شده. و ب) ایزو میکروسختی سطح آن نسبت به دمای حمام و زمان پوشش دهی.

محاسبه انرژی فعال سازی. اگر از طرفین رابطه سینتیکی (1) لگاریتم گیری شود رابطه زیر به دست می آید:

Ln(d)=L(k’)+n.Ln(t)

از رابطه فوق برای محاسبه n استفاده می شود. بدین ترتیب که چنانچه لگاریتم ضخامت پوشش بر حسب لگاریتم زمانن پوشش دهی در یک دمای معین رسم گردد. آن گاه شیب خط مورد حاصل برابر با n می باشد. این کار برای اطلاعات این تحقیق انجام گردید و نتایج آن در شکل (7) نمایان و مشخص است.

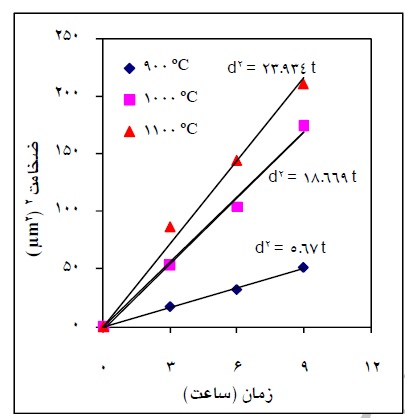

با توجه به ضرایب همبستگی مورد محاسبه (R2) ملاحظه می شود. که اولاً منحنی ها رفتار خطی داشته و ثانیاً شیب آن ها (n) تقریباً برابر با 0/5 می باشد. این بدان معناست که رشد لایه کاربید کروم بر روی فولاد 1020 AISI توسط نفوذ عناصر سازنده آن کنترل می شود. و همچنین رشد آن از قانون سینتیک کلاسیک (رابطه 3) تبعیت می کند. در این تئوری، عمق نفوذ (مجذور ضخامت لایه کاربیدی) به عنوان تابعی از زمان فرآیند در نظر می گیرند.

d2 = k . t

جدول 2 روابط ریاضی مورد محاسبه برای تخمین ضخامت لایه کاربید کروم و میکروسختی سطح

در رابطه (3)، k ثابت سرعت رشد لایه کاربیدی است. که وابسته به دما می باشد. برای به دست آوری مقدار k بایستی ابتدا نمودار مجذور ضخامت لایه کاربیدی را بر حسب زمان پوشش دهی رسم نماییم. و سپس شیب منحنی را به دست آوریم (شکل8).

دیمانسیون ثابت سرعت رشد لایه کاربیدی برابر با L2/t می باشد. که با دیمانسیون ضریب نفوذ عناصر یکسان می باشد. در رابطه مربوط به قانون اول فیک

ترکیب شیمیایی در واحد حجم، x فاصله و J دبی جریان یک عنصر در واحد سطح و زمان)، D ضریب نفوذ بوده. و دیمانسیون آن برابر با L2/t است. این بدان معناست که ثابت سرعت رشد و ضریب نفوذ از یک جنس بوده. و بنابراین ثابت سرعت رشد لایه کاربیدی با دما رابطه آرنیوسی دارد.

در رابطه مذکور، T دما (کلوین)، R ثابت جهانی گازها (J/mo1k)، Q انرژی فعال سازی (J/mo1) و kº یک ثابت می باشد.

چنانچه از طرفین رابطه (4) لگاریتم گرفته شود، رابطه (5) به دست خواهد آمد.

ثواب سرعت رشد که محاسبه شد. برای دماهای 900، 1000 و 1100ºC به ترتیب برابر با 5/67×12- 10، 1/87 × 11- 10 و m2/h 2/39×10-11 می باشند. با رسم نمودار Ln(k) بر حسب معکوس دما می توان انرژی فعال سازی لازم. برای فرآیند تشکیل کاربید کروم در حمام نمک مذاب را به دست آورد، (شکل9). تفسیر مقدار مورد حاصل به این صورت است. که برای شروع تشکیل یک مول از کاربید کروم بر روی فولاد 1020 AISI کربن داده شده. از طریق حمام مذاب 10 درصد وزنی پودر کروم در بوراکس، بایستی مقدار 97/781 KJ انرژی به سیستم می شود.

با بدست آوری Q و kº می توان با ادغام روابط (3) و (4) ضخامت لایه کاربیدی را. با گذشت زمان در یک دمای معین. از طریق رابطه زیر محاسبه نمود.

در رابطه فوق ضخامت لایه کاربیدی بر حسب متر می باشد. برای ارزیابی روابط گوسین و لورنتزین و رابطه مورد حاصل از سینتیک کلاسیک رابطه (6)، در شکل (10) مقایسه ای بین روابط محاسبه میشود. و اطلاعات تجربی در دمای 1273k صورت پذیرفت. همانگونه که از شکل پیداست، روابط گوسین و لورنتزین تقریباً بر یکدیگر منطبق است. و هر دو تطبق بسیار مناسبی با نقاط مورد اندازه گیری نشان می دهند. رابطه سهموی در مقایسه با دیگر روابط، نامناسب ترین تقریب را ارائه می دهد.

نتیجه گیری

1- هنگامی که از حمام مذاب شامل بوراکس و پودر فلزی خالص برای پوشش دهی استفاده می شود. یک لایه کاربید کروم از نوع Cr7C3 بر روی فولاد 1020 AISI کربن داده شده تشکیل می گردد.

2- بررسی های میکروساختاری سطح مقطع نمونه ها، نشان داد. که پوشش نمونه ها شامل دو لایه کاربیدی و لایه محلول جامد زیر سطحی است. و مغز قطعه فریتی پرلیتی می باشد.

3- میکروسختی سطح نمونه های پوشش داده شده با افزایش دما افزایش می یابد. و می توان از روابط گوسین و لورنتزین جدول (2) برای پیش بینی آن استفاده نمود. ضخامت لایه کاربیدی متشکل بر روی نمونه ها با افزایش دمای فرآیند و زمان پوشش دهی، افزایش می یابد. برای تخمین ضخامت لایه کاربید، روابط ریاضی گوسین و لورنتزین که ارائه گردید. در جدول (2) رابطه مورد حاصل از سینتیک کلاسیک (رابطه) پیشنهاد می گردد.

4- رشد لایه کاربید کروم بر روی فولاد 1020 AISI در حمام مذاب توسط نفوذ اجرای تشکیل دهنده آن کنترل می شود. انرژی فعال سازی لازم برای تشکیل این لایه کاربید کروم بر روی فولاد کربن داده شده در حمام مذاب. شامل 10 درصد وزنی پودر کروم در بوراکس، تقریباً 97/781 kJ/mol می باشد.

نشریه مهندسی متالورژی و مواد – حمیدرضا کریمی زارچی – میثم جلالی – منصور سلطانیه

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر