فولاد سیاه-فروش ورق سیاه-فولاد ساختمانی

ورق سیاه (ورق نورد گرم) چیست؟

فولاد سیاه

تعریف ورق سیاه و کاربرد آن در صنعت

نورد گرم یکی از روش های تولید ورق های فلزی با ضخامت کم می باشد. که به ورق تولیدی توسط این روش در نهایت ورق نورد گرم یا اصطلاحاً ورق سیاه نام دارد. علت استفاده از اصطلاح ورق سیاه برای محصول تولیدی با این روش این است. که به دلیل ذوب اجزای تشکیل دهنده ورق در دمای بالا رنگ محصول مات می گردد. و به همین دلیل از اصطلاح ورق سیاه برای نامگذاری استفاده گردیده است.

فولاد سیاه

مراحل تولید

در این روش ابتدا تختال تولیدی در کوره پیشگرم با دمای بالا قرار می گیرد. پس از خروج تختال از کوره پیش گرم یک پوسته اکسیدی روی سطح تختال تشکیل می شود. به منظور بر طرف ساختن این پوسته اکسیدی عملیات پسته شویی انجام گرفته که تأثیر زیادی بر افت دمای سطح تختال دارد.

نورد خشن مرحله پس از پوسته شویی است. در این مرحله قطعه کار چندین مرتبه از بین غلتک ها عبور می کند. تا به تدریج به ابعاد مورد نظر برسد. در طی این فرایند توزیع دمای بار تحت تأثیر چند عامل از جمله انتقال حرارت. به محیط و گرمای ناشی از تغییر شکل پلاستیک قرار می گیرد. و ضخامت تختال 15 تا30 درصد کاهش می یابد.نورد خشن دارای 2 تا 3 قفسه است. پس از آخرین قفسه نورد خشن، ورق وارد مرحله نورد نهایی می گردد.

ضخامت

بار عبوری از میز انتقال به منظور تولید ورق به سمت قفسه های نورد نهایی ارسال می شود. این خط از 5 تا 7 قفسه متشکل است. که در آن ضخامت وَرق سیاه به 1/8 تا 3 میلی متر کاهش می یابد. به این حال ابعاد رایج ورق سیاه در بازار از 1.5 میلی متر تا 100 میلی متر متفاوت می باشد. قیمت ورق سیاه موجود در بازار نیز با توجه به ضخامت و ابعاد و کیفیت ورق تولیدی تعیین می گردد. دمای ورق در خروج از نورد نهایی تا حدود 900 درجه سانتی گراد کاهش می یابد.

کاربرد ورق سیاه

کاربردهای ورق سیاه به طور کلی شامل ساختمان سازی، تولید خودرو، تولید تانک و مخازن خاص، کشتی سازی و صنایع فلزی سنگین می باشد. همچنین این محصول در دو نوع فابریک و رول فرم تولید می گردد.

ابعاد ورق سیاه

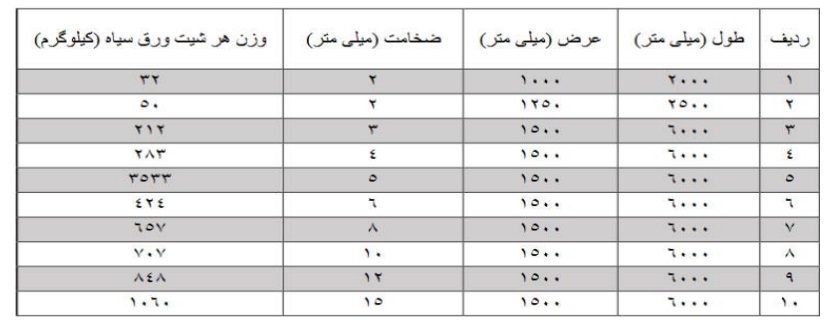

ابعاد وَرق سیاه را می توان در دو حالت کلی فابریک و رول بررسی نمود. در حالت فابریک بسته به سفارش مشتری می توان ابعاد و اندازه های متفاوتی را تولید نمود. با این حال برخی از ابعاد در بازار رایج تر می باشند. ابعاد این محصول از 1000*2000 میلی متر تا 2000*6000 میلی متر در بازار موجود می باشد.

فولاد سیاه

استاندارد

استاندارد رایج ورق سیاه به طور عمده ورق St37 می باشد.

محاسبه وزن

ورق سیاه با استفاده از جدول وزن وَرق سیاه و فرمول های مربوطه در مقاله انجام می شود.

کارخانه های تولیدی این نوع محصول

کارخانه های زیادی به تولید این محصول مشغول می باشند. که از مهمترین آنها می توان به ورق سیاه فولاد مبارکه، فولاد کاویان، فولاد اکسین اهواز، فولاد صبا و فولاد غرب اشاره کرد.

بررسی اجمالی نورد گرم در تولید این نوع فولاد

نورد فرآیند تغییر شکل پلاستیک فلزات به وسیله گذراندن آنها از بین غلتک ها و یکی از مهمترین فرآیندهای شکل دهی فلزات است. بیش از 90 درصد از فولاد، آلومینویم و مس تولیدی در سال 1985 حداقل یک بار فرآیند نورد را تجربه کرده اند. تیرها و ستون های مورد استفاده در ساختمان ها، ریل های راه آهن و بدنه اتومبیل حاصل نورد فولاد ها. و بدنه هواپیما محصول نورد آلیاژهای آلومینیوم و تیتانیوم هستند. بسیاری از محصولات فلزی نیز در مراحل متفاوت شکل دهی ابتدا توسط فرآیند نورد به یکی از محصولات واسطه تبدیل می شوند. و سپس طی فرآیندهای دیگر به محصول نهایی تبدیل می شوند.

بسیاری از ظروف آشپزخانه و قوطی های عدل بندی طی فرآیند کشش عمیق. از ورق های که عمل نورد بر روی آنها انجام می پذیرد،تهیه می شوند. همچنین سیم ها از کشش میله های نورد شده تولید می شوند. در ایران بزرگ ترین واحد صنعتی مجتمع فولاد مبارکه با ظرفیت اسمی سالانه 8 میلیون تن. تولید کننده محصولات فولادی تخت از ضخامت 0.18 تا 16 میلی متر است.

در نخستین مرحله نورد شمش های ریخته گری شده توسط نورد گرم به شمشه و شمشال تبدیل می شوند. در ادامه توسط نورد گرم صفحه، ورق، میلگرد، مفتول، لوله، ریل و یا مقاطع ساختمانی ایجاد می شود. برای تولید محصولاتی که در آنها نیاز به کیفیت سطحی مناسب، دقت ابعادی بالا و استحکام مکانیکی زیاد وجود دارد. نظیر ورق، تسمه و زرورق نورد سرد مورد استفاده قرار می گیرد.

شمشه اولین محصولی است که از شمش های ریخته گری تولید می شود. عرض شمشه مساوی ضخامت آن است. اعمال کاهش بیشتر توسط نورد گرم به تولید شمشال منجر می شود. حداقل سطح مقطع یک شمشال حدود 1.5 * 1.5 اینچ است. به شمش نورد گرمی که سطح مقطع آن از 16 اینچ مربع بیشتر. و عرض آن دو برابر ضخامت آن باشد، تختال می نامند. شمشه، شمشال و تختال به محصولات نیمه نهایی مرسوم اند. زیرا طی مراحل بعدی توسط سایر فرایندها به محصولات دیگری شکل دهی می شوند.

از جمله سایر محصولات نورد صفحه و ورق سیاه می باشند. تفاوت صفحه و ورق در ضخامت آن هاست. ضخامت صفحه معمولاً از 0/25 اینچ بیشتر است. گرچه بسته به عرض آن استثناهایی نیز برای این محدودیت وجود دارد. ورق و تسمه محصولات نوردی هستند. که ضخامت آن ها کمتر از 0.25 اینچ است. همچنین عرض تسمه از 24 اینچ تجاوز نمی کند در حالی که ورق عرض بیشتری دارد.

فرآیند نورد تخت

هدف مکانیکی نورد تخت کاهش ضخامت قطعه کاری از ضخامت اولیه به ضخامت نهایی از پیش تعیین شده است. این کار در خط نورد توسط غلتک های کاری انجام می شود. که خلاف یکدیگر می چرخند. و قطعه کاری را به داخل فضای بین غلتک ها می کشند. و با اعمال نیرو مقدار کاهش ضخامت را ایجاد می کنند. در طول این فرایند خواص مکانیکی ماده تغییر می کند. این تغییر همچنین موجب تغییر خواص متالوژیکی فلز می شود. تا جایی که محصول مورد نظر ایجاد شود.

فرآیند نورد گرم

کوره پیش گرم

در کوره پیش گرم تختال تا دمای حدود 125-1200 درجه سانتی گراد گرم می شود. تا عناصر آلیاژی حل شده و عیوب ساختاری حاصل از ریخته گری حذف گردند. انتخاب دمای بهینه پیش گرم بسیار مهم است. تا هم از هزینه اضافی برای افزایش دمای بیش از حد جلوگیری شود. و هم تشکیل رسوب سختی که ناشی از دمای پیش گرم پایین است به حداقل برسد.

قفسه های نورد خشن (نورد اولیه)

تختال ها پس از پیش گرم توسط فشار اب پوسته زدایی شده و وارد قفسه های خشن کار می شوند. تختال ها در چندین مرحله نورد تا حدود 75 درصد از ضخامت اولیه آن ها کاسته می شود. در هر مرحله کاهش ضخامت موجب افزایش عرض ورق می شود که توسط غلتک های عمودی کنترل می گردد.

سرعت غلتک های نورد در مرحله خشن کار بین 1 تا 5 متر بر ثانیه و قطر غلتک ها حدود 1000 میلی متر است. خطوط نورد خشن تک قفسه ای یا چند قفسه ای هستند. و قفسه های نورد می توانند دو غلتکه یا چهار غلتکه باشند. دمای مرحله خشن کار معمولاً به اندازه ای زیاد است که به تختال ها اجازه تبلور مجدد کامل را می دهد. بنابراین اغلب تأثیر قابل ملاحظه ای در ساختار دانه وجود ندارد. پس از این مرحله ورق وارد جعبه کلاف شده و یا به صورت مستقیم وارد قفسه های نورد نهایی می شود.

جعبه کلاف

جعبه کلاف در میز انتقال بین قفسه های خشن و نورد نهایی قرار دارد. هدف اصلی جعبه کلاف طول خط نورد است. مزایای دیگر جعبه کلاف عبارتند از: شکستگی پوسته ها، همگن سازی دمای ورق که موجب ایجاد خواص مکانیکی یکنواخت در ورق می شود. و همچنین افزایش تولید در انتهای میز انتقال ورق از حالت کلاف خارج می شود. و قبل از ورود به قفسه های نورد نهایی پوسته زدایی می شود.

قفسه های نورد نهایی (ظریف کار)

خط نورد نهایی از پنج تا هفت قفسه نورد پشت سر هم متشکل است. هنگامی که ورق به دمای مناسب رسید وارد اولین قفسه نورد نهایی می شود. و به صورت مداوم از سایر قفسه ها عبور می کند. سرعت ورق در این قفسه ها بین 10 تا 20 متر بر ثانیه است. و ضخامت ورق را بین 4 تا 1 میلی متر و یا کمتر کاهش می دهند. همانند قفسه های خشن کار، این قفسه ها هم معمولاً چهار غلتکه هستند. در ورود به خط نهایی دمای ورق و در خروج از خط، دما و ضخامت ورق اندازه گیری می شود. در این مرحله ضخامت توسط سیستم خودکار کنترل ضخامت و دما توسط تغییر سرعت نورد کنترل می شود.

واحد خنک کاری

هنگامی که ورق ها از قفسه های نورد نهایی خارج شد. تحت شرایط کنترلی بر روی میز خنک کننده خنک میشود. هدف این مرحله، کاهش دمای ورق از 850 درجه سانتی گراد تا دمای مرحله کلاف پیچی یعنی حدود 580 درجه سانتی گراد است. به علاوه کنترل دقیق ریز ساختار در این مرحله مهم است. طول میز خنک کننده در حدود 150 تا 200 متر است. بعد از مرحله خنک کاری ورق در کلاف پیچ به صورت کلاف در می آید. و اجازه کاهش دما به آن می دهند تا برای بارگیری مهیا شود.

کلاف پیچ

بعد از خروج از واحد خنک کاری دمای ورق مورد اندازه گیری و ورق واحد کلاف پیچ به صورت کلاف در می آید.

پارامترهای خط نورد گرم

و پارامترهای اصلی هر یک از قسمت های خط نورد گرم عبارت است از:

پارامترهای کوره پیش گرم : دما و ریزساختار تختال خروجی از کوره، مهمترین پارامترهای کوره پیش گرم محسوب می شوند.

پارامترهای قفسه های خشن کار: مشخصات هندسی، دما و ریزساختار مطلوب در گذر تختال از هر قفسه پارامترهای این بخش هستند.

همچنین پارامترهای قفسه های ظریف کار: پارامترهای اصلی طراحی قفسه های ظریف کار مشابه خشن کار است.

پارامترهای واحد خنک کاری: ریز ساختار ورق خروجی تنها پارامتر اصلی مد نظر در این بخش است. البته دمای خروجی نیز باید طی این مرحله به حد کافی کاهش یافته باشد. که تغییرات متالورژیکی پس از کلاف کردن اتفاق نیفتد.

سایر پارامترها عبارتند از:

پارامترهای وابسته: ظرفیت قابل حصول کوره، نیروها، گشتاورها و…که به پارامترهای اصلی وابسته هستند.

و پارامترهای مربوط به غلتک های نورد: قطر و طول غلتک ها، جنس غلتک ها، زبری سطح غلتک ها، چقرمگی و سختی غلتک ها

پارامترهای مربوط به فلز نورد: ترکیب شیمیایی، اندازه دانه و رسوبات

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر