بررسی نورد پوسته ای بر خواص شکل پذیری ورق های ساده کربنی-فولاد کربنی

بررسی نورد پوسته ای بر خواص شکل پذیری ورقهای فولاد ساده کربنی

_by0g.jpg)

بررسی نورد پوسته ای

چکیده

در این پژوهش به بررسی تأثیر شرایط نورد پوسته ای بر میانگین ضریب کارسختی (N–). و نسبت ناهمسانگردی قائم (r–)که منجر به کشش عمیق پذیری محصولات مورد استفاده در صنایع اتومبیل سازی می گردد، مورد بررسی قرار گرفت. این دو پارامتر از شاخص های ارزیابی شکل پذیری می باشند. بر همین اساس سه سری نمونه فولاد ساده کربنی متفاوت، انتخاب شد. سری اول نمونه های قبل و بعد از نورد پوسته ای می باشند.

بررسی نورد پوسته ای

سری دوم نمونه هایی هستند که با درصد متفاوت نورد آزمایشگاهی مهیا گردیدند. و سری سوم نمونه هایی با شرایط یکسان تولیدی و با مقدار متفاوت درصد کشیدگی نورد پوسته ای می باشند. سپس تأثیر شرایط متفاوت تولیدی هر یک از این سه سری بر خواص شکل پذیری نمونه ها بررسی گردید. نتایج نشان داد نورد سرد زیر 4/8% و درصد کشیدگی در نورد پوسته ای بر r– بی تأثیر می باشد. با افزایش کارسرد، درصد کشیدگی در نورد پوسته ای به شدت کاهش می یابد. میزان این کاهش مستقل از درصد کشیدگی در نورد پوسته ای و به ریزساختار و شرایط قبل از نورد پوسته ای بر می گردد.

تنش-کرنش نمونه ها انجام می گیرد. که توسط آن دو پارامتر مهم ضریب کارسختی و ناهمسانگردی قائم که به ترتیب نشان دهنده مقاومت ماده به گلویی شدن. و مقاومت به نازک شدن می باشند، قابل محاسبه است. از این دو پارامتر برای میزان اتساع پذیری و کشش عمیق پذیری استفاده می شود. برای دستیابی به شکل پذیری مناسب باید این دو پارامتر دارای مقادیر بالایی باشند. بر خلاف استحکام تسلیم که پایین بودن آن حاکی از خواص مناسب برای شکل پذیری است.

در صنایع تولید ورق فولادی محصولات با خاصیت کشش عمیق پذیری به محصولات با شکل پذیری بالا اطلاق می شود. فولادی کشش عمیق پذیر نامیده می شود که دارای مقادیر ضریب کار سختی بین 0/24 – 0/22 و ضریب ناهمسانگردی قائم بین 2-1/6 باشد [4]. فولادهای کشش عمیق پذیر با ترکیب شیمیایی کربن و نیتروژن بسیار کم. به عنوان فولادهای فوق کم کربن و یا فولاد کم کربن شناخته می شود. بجز ترکیب شیمیایی شرایط تولید شامل شرایط نورد گرم، نورد سرد، آنیل و شرایط نورد پوسته ای از عوامل مهم تأثیر گذار بر خواص شکل پذیری می باشند [5].

تحقیقات زیادی در ارتباط با تأثیر شرایط تولید بر این خواص انجام پذیرفت. سال های گذشته تلاش بسیاری انجام گردید تا تأثیر این پارامترها به صورت جداگانه مورد بررسی قرار گیرد. همچنین از سیستم های هوشمند برای بررسی جداگانه این پارامترها استفاده گردید. با این همه، تحقیقات محدودی در ارتباط با تأثیر شرایط نورد پوسته ای بر روی شکل پذیری انجام پذیرفت.

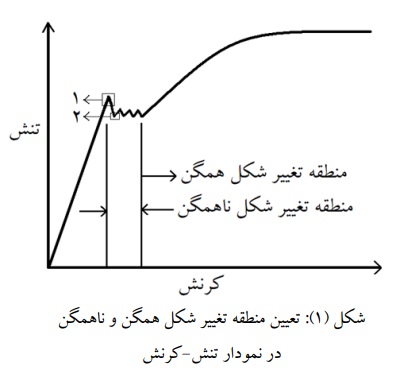

نورد پوسته ای به منظور حذف موج، بهبود کیفیت سطح و حذف منطقه تغییر شکل غیر همگن پس از استحکام تسلیم به کار گرفته می شود [6]. منطقه تغییر شکل ناهمگن در نمودار تنش-کرنش آلیاژهایی که حاوی عناصر بین نشین هستند ظاهر می شود. و تحت عنوان پدیده ی افت تسلیم شناخته مشود (شکل1). همانطور که ملاحظه می شود فولاد در ابتدا برای تسلیم به یک تنش تسلیم بالاتر (نقطه 1) نیاز داشته. و پس از آن تنش سیلان به طور ناگهانی افت می کند (نقطه 2). و تغییر شکل ناهمگن تا رسیدن به منطقه همگن ادامه می یابد.

به منظور حذف منقطه ی تغییر شکل ناهمگن، پس از آنیل ورق بطور مجدد تحت میزان بسیار کمی کرنش قرار می گیرد. تا نابجایی های قفل شده توسط عناصر بین نشین، آزاد شده و لغزش نمایند. این لغزش باعث یک تغییر شکل پلاستیک اندک که بیشتر در سطوح ورق متمرکز است می شود. قفل شدن مجدد نابجایی ها و بروز مجدد پدیده ی افت تسلیم در نمودار مستلزم گذشت زمان و نفوذ اتم ها است. که در صورتی که این زمان حاصل نشود. منطقه غیر یکنواخت در فرایند شکل دهی بعدی ورق حذف می شود [7-8].

بررسی نورد پوسته ای

درصد ازدیاد طول (EL%) در نورد پوسته ای برحسب عرض و ضخامت متغییر است. تأثیر میزان درصد ازدیاد طول بر خواص شکل پذیری فولادهای کشش عمیق پذیر تا کنون مورد بررسی قرار نگرفته است. در این تحقیق تلاش خواهد شد با استفاده از آزمون های آزمایشگاهی و تغییرات در خط نورد پوسته ای. به بررسی تأثیر این شاخص بر خواص شکل پذیری و مکانیکی مورد بررسی قرار گرفت.

مواد و روش تحقیق

ضریب کارسختی (n) و نسبت کرنش مومسان (r) به ترتیب بیانگر مقاومت ورق در مقابل گلویی شدن و کاهش ضخامت است. ضریب کارسختی از روی داده های تنش و کرنش آزمون کشش، با استفاده از معادله

σ=kεn

بدست می آید. آزمون کشش با نرخ کرنش

و طبق استاندارد آلمان (DIN EN-1000) انجام شد. نسبت کرنش حقیقی در جهت پهنا εw به کرنش حقیقی در جهت ضخامت εt در آزمایش کشش تک محوری. را نسبت کرنش مومسان می نامند. برای تعییر r در نمون، 20% افزایش طول ایجاد شد سپس با اندازه گیری εt و εw که r محاسبه گردید. ناهمسانگردی قائم از رابطه (1) محاسبه می شود.

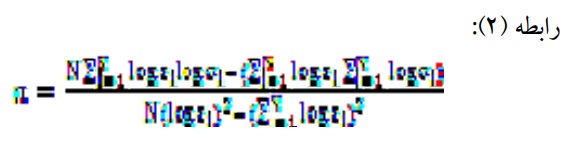

که اعداد 90،45،0 نشان از مهیا سازی نمونه نسبت به جهت نورد است. برای محاسبه n نیاز به بدست آوری چندین نقطه بر روی نمودار تنش-کرنش است. که طبق استاندارد ASTM E646 معمولاً بیش از پنچ نقطه انتخاب گردید. و پس از محاسبه تنش و کرنش حقیقی و قرار دادن در رابطه 2، n محاسبه می گردد.

که N تعداد جفت اطلاعات مورد حاصل از نمودار تنش-کرنش است. به همین ترتیب مقادیر n– در سه جهت اندازه گیری گردید و همچون رابطه (1) مقادیر میانگین آنها محاسبه گردید. نمونه ها بوسیله متالوگرافی نوری مورد بررسی ساختاری قرار گرفتند. بررسی های ساختاری این نمونه ها بیشتر به منظور مقایسه مورفولوژی و اندازه دانه ها صورت گرفت. برای این منظر نمونه ها از طریق دستورالعمل متداول آزمایشگاه محصول فولاد مبارکه برای فولادهای ساده کربنی. مهیا سازی و بوسیله نایتال 5% اچ شد و تصاویر آنها بوسیله میکروسکوپ نوری در بزرگنمایی های 200 و 400 برابر مهیا گردید.

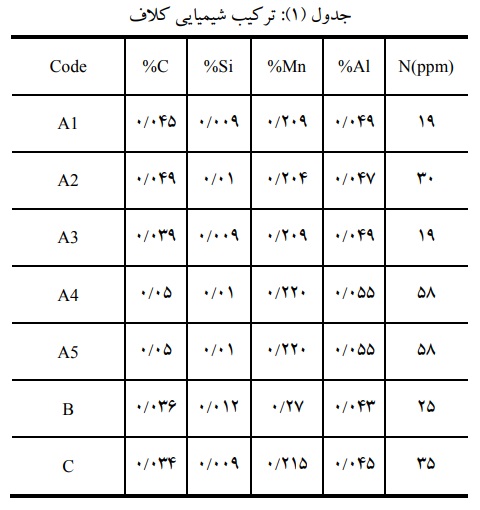

همچنین اندازه متوسط دانه ها با استفاده از روش جفری 6 یا روش تقاطع خطوط طبق استاندارد (ASTM E112) تعیین گردید. برای تعیین اندازه دانه متوسط از تصاویر متالوگرافی نمونه ها در جهت نورد استفاده گردید. و از طریق اندازه گیری مجزا در دو جهت افقی و عمودی در تصویر، نسبت کشیدگی دانه ها 7 در جهت نورد نیز تعیین گردید. سه سری نمونه در این تحقیق مورد بررسی قرار گرفتند. که ترکیب شیمیایی این سه سری در جدول (1) معلوم و مشخص است. سری اول کلاف های مجموعه A که قبل و بعد از نورد پوسته ای که نمونه گیری گردید و خواص آنها مورد بررسی قرار گرفت.

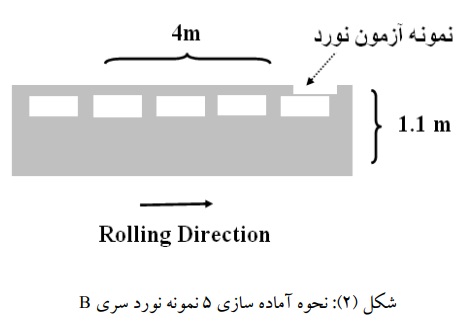

نورد پوسته ای این مجموعه، با 0/7 درصد ازدیاد طول (EL%) انجام پذیرفت. به منظور بررسی دقیق تر تأثیر کاهش سطح مقطع بر خواص شکل پذیری. بر روی نمونه های سری B آزمون نورد سرد در آزمایشگاه انجام گردید. برای نیل به این مهم فولادی پس از عملیات آنیل جعبه ای. در شرایط صنعتی فولاد مبارکه انتخاب گردید و از آن 5 نمونه 60×40 سانتی متر جدا شد. برای اطمینان از ساختار یکسان، هر 5 نمونه در طول ورق فولادی با ابعاد 4×1/1 متر مطابق شکل (2) انتخاب شدند.

پس از انجام نورد با سرعت خطی (N) 0/18 متر بر ثانیه و اعمال کاهش سطح مقطع متفاوت بر روی نمونه ها. آزمون های متالوگرافی و مکانیکی بر روی آنها انجام شد. سری سوم که همگی از شرایط تولیدی یکسانی تا قبل از نورد پوسته ای برخوردارند. با تغییر شرایط نورد پوسته ای تغییرات شکل پذیری آنها مورد بررسی قرار گرفت.

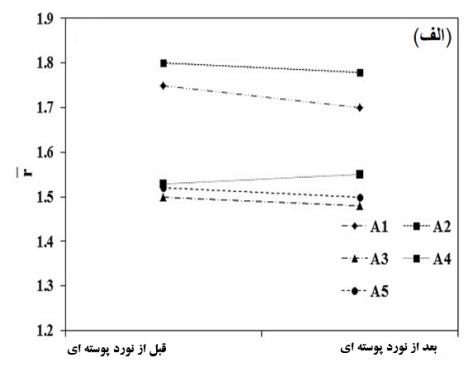

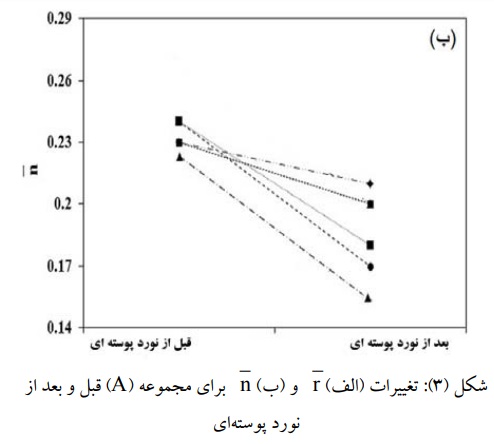

ارتباط r– و n– برای مجموعه نمونه های سری A برای قبل و بعد از نورد پوسته ای در شکل (3) نمایان و مشخص است. مطابق این تصویر تغییرات n– شدید بوده. و روند کاهشی از خود نشان می دهد. r– قبل و بعد از نورد پوسته تغییرات چندانی نشان نمی دهد. و نمودار به صورت صاف می باشد. مطابق شکل (3-الف) نورد پوسته ای تأثیر چندانی بر روی r– ندارد. r– ارتباط مستقیم با جهت گیری یا بافت دارد.

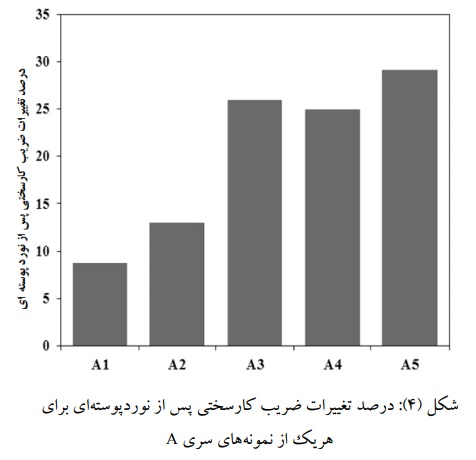

مهم ترین عامل تغییر بافت فولاد ساده کربنی شرایط آنیل می باشد. که با جوانه زنی از دانه های کار سرد شده، جهت گیری مشخص می یابند [9]. چون کشیدگی حاصل از نورد پوسته ای، تغییری در جهت گیری کریستال ها ندارد. می توان گفت نورد پوسته ای باعث تغییر بافت و در نتیجه r– نشده است. مطابق شکل (3-ب)، برای تمام نمونه های سری اول (A)، پس از نورد پوسته ای، n– روند کاهشی نشان میدهد. درصد تغییرات ضریب کارسختی پس از نورد پوسته ای برای هریک از نمونه های سری A در شکل (4) نمایان و مشخص است.

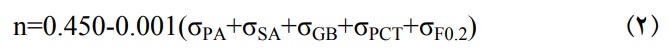

مشاهده می شود برای هر یک از نمونه ها این کاهش متفاوت است. و در بازه 8/7 تا 30% برای نمونه های مختلف تغییر می کند. علت این کاهش، از تأثیرپذیری مستقیم ضریب کارسختی با تغییرات ریزساختاری نشأت می گیرد. ارتباط ریزساختار و ضریب کارسختی توسط آنتونیو 9 [10] ارائه شده است (رابطه (2)).

جایی که σSA تأثیر عناصر محلول، σPA تأثیر تنش پیرلز، σPCT جزء ذرات رسوبی. σGB جزء مرز دانه، σF0.2 جنگل نابجایی است. (هر دو پارامتر σSA و σPA متأثر از ترکیب شیمیایی است). علت متفاوت بودن درصد کاهش n- برای هر نمونه سری A در شکل (4)، دیگر شاخص های ریز ساختاری هم چون مقدار رسوبات می باشد. نابجایی ها منشأ ضریب کارسختی هستند.

و هر عاملی که بر حرکت آنها تأثیر بگذارد مستقیماً بر ضریب کارسختی تأثیر می گذارد. با افزایش موانع سد کنند، حرکت نابجایی ها کند شده و در نتیجه ضریب کارسختی کاهش می یابد. مسیر حرکت نابجایی 8 را MFP می نامند. هر عاملی که MFP را کاهش دهد باعث خواهد شد که ضریب کارسختی کاهش یابد. با افزایش شاخص ریزساختاری، رسوبات که هم چون موانع سد کننده جابجایی می باشد. باعث می شود نابجایی ها با یکدیگر برخورد کرده و دانسیته آنها افزایش و ضریب کارسختی کاهش یابد. رابطه 2 نیز گویای این مطلب است [7-8].

حال می توان گفت اگر دو نمونه با حجم رسوبات متفاوت وجود داشته باشد. و این دو نمونه با مقدار یکسان کار سرد شوند. در نمونه ای که حجم رسوباتش بیشتر است بعد از کار سرد به علت داشتن رسوبات بیشتر. دانسیته نابجایی بیشتری ایجادی و در نتیجه کاهش ضریب کارسختی آن بیشتر خواهد بود. این مهم را می توان از نتایج حاصل از کار آنتونیو بهتر درک کرد.

بررسی نورد پوسته ای

این محقق نمونه هایی با درصد حجمی متفاوت رسوبات و با کرنش یکسان 0/02 کار سردی. را مورد بررسی قرار داد و دریافت هرچه حجم رسوبات در نمونه ها بیشتر باشد دانسیته نابجایی ایجادی توسط کارسرد بیشتر می شود. و با ایجاد دانسیته نابجایی بیشتر، کاهش ضریب کارسختی بعد از کار سرد بیشتر است [11].

بر همین اساس به علت یکسان بودن شکل و اندازه دانه و نسبت کشیدگی. می توان تفاوت در میزان کاهش ضریب کارسختی در نمونه های سری A را به تفاوت در حجم رسوبات بوجود آمده. در نتیجه شرایط متفاوت تولیدی قبل از نورد پوسته ای و عامل ریزساختاری دانسیته نسبت داد. البته این فولادها وجود ذرات AIN مهم و تأثیرگذارند (TiC در این فولادها وجود ندارد). بررسی شرایط تولیدی قبل از نورد پوسته ای این محصولات نشان داد همگی دارای شرایط متفاوت هستند.

بررسی نورد پوسته ای

مهمترین شاخص تولیدی که منجر به تغییر در میزان رسوبات می شود. دمای کلاف پیچی (CT) می باشد. دمای کلاف پیچی این نمونه ها در جدول (1) آورده شده است. مطابق این جدول نمونه های A4-A3 و 5 از بیشترین دمای کلاف پیچی برخوردار بوده اند.

دمای بالای 600 درجه سانتی گراد منجر به رسوبگذاری ذرات AIN شده و در مراحل آنیل و دیگر مراحل برخواص نهایی تأثیر گذار است [12]. با توجه به این نکته که تمامی این 5 کلاف دارای شرایط یکسان آنیل می باشند. کلاف پیچی در این دما باعث تفاوت در حجم رسوبگذاری شده است. و در نتیجه در شرایط یکسان نورد پوسته ای افت ضریب کارسختی متفاوت است.

تأثیر ریزساختار بر شکل پذیری

مطابق رابطه (2) ضریب کارسختی با شاخص های ریزساختاری هم چون عناصر محلول، ذرات رسوبی، مرز دانه و دانسیته نابجایی ارتباط مستقیم دارد. برای نمونه های B خواصی که پس از نورد پوسته ای به علت تغییر شکل تغییر می کند دانسیته نابجایی و خواص دانه. شامل شکل و اندازه می باشد. زیرا ترکیب شیمیایی و شرایط تولید قبل از نورد پوسته ای ثابت بوده. و دمای انجام نورد پوسته ای در محوده رسوبگذاری ذرات رسوبی نمی باشد.

بررسی خواص دانه بندی این نمونه ها نشان داده است تغییرات کشیدگی دانه ها بسیار کم بوده و تنها عامل ریزساختاری موجود، تغییرات دانسیته نابجایی می باشد [10]. مهم ترین عامل ریزساختاری بر ناهمسانگردی قائم r– خواص شکل پذیری در فلزات. جهت گیری ترجیحی دانه ها (یعنی گرایش آماری دانه ها به جهت های بلورشناختی خاص) است. جهت گیری های ترجیحی یا بافت های بلورشناسی، در نتیجه چرخش شبکه در دانه های فلزات کار شده. در حین تغییر شکل و بر اثر لغزش یا دوقلویی ایجاد می شود.

تبلور مجدد در حین آنیل، بافت بلورشناختی و ناهمسانگردی (r–) را تغییر می دهد [9]. در نتیجه برای نمونه های B چون شرایط آنیل قبل از نورد پوسته ای یکسان بوده پیش بینی می شود. که این نمونه ها دارای همسانگردی (r–) یکسان بوده. و نورد پوسته ای نباید تأثیری بر ناهمسانگردی (r–) آنها داشته باشد.

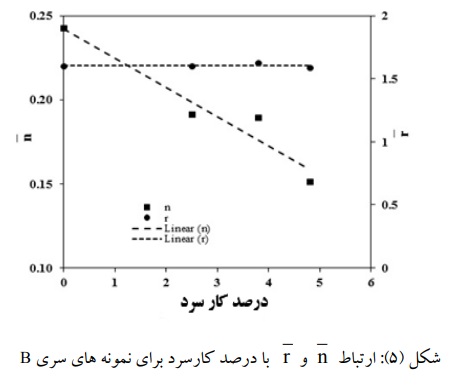

تأثیر میزان کارسرد بر شکل پذیری

شکل (5) نشان دهنده تغییرات خواص شکل پذیری با درصد کارسرد برای نمونه های سری B می باشد. مشاهده می شود با افزایش کارسرد تغییرات n– کاهشی می باشد. به گونه ای که برای نمونه بدون کارسرد 0/25 و برای نمونه با 4/8% کارسرد این مقدار به 0/15 کاهش می یابد. ارتباط r– با درصد کارسرد مطابق شکل (5) خطی صاف و بدون تغییر است. تغییرات n– با درصد کارسد مطابق توضیحات بخش قبل به تغییر دانسیته نابجایی مربوط است و تغییرات دانه بندی بر این شاخص تأثیر چندانی ندارد.

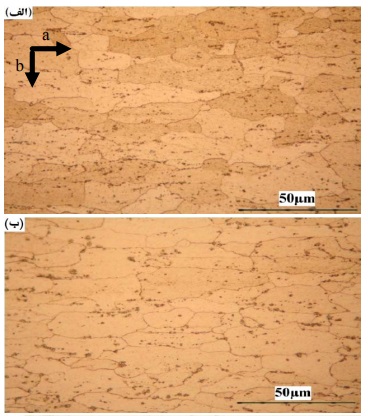

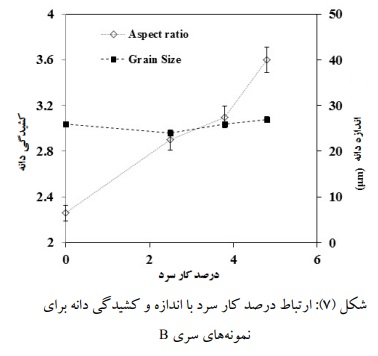

در شکل (6) ریزساختار نمونه بدون نورد B0 در تصویر (الف). نمونه نورد B1 با 2/5% کاهش ضخامت در تصویر (ب) و نمونه نورد B3 با 4/8% کاهش ضخامت در تصویر (ج) نمایان و مشخص است. دانه های این سه نمونه به ترتیب دارای نسبت کشیدگی 3/6,2/9,2/26 می باشند. همان گونه که ملاحظه می شود. با افزایش کارسرد اندازه دانه ها در جهت a (موازی نورد) افزازیش یافته و در جهت b (عمودی نورد) کاهش یافته است.

نسبت اندازه دانه در جهت طولی به اندازه دانه در جهت عرضی را نسبت کشیدگی دانه گویند. بنابراین با افزایش کارسرد نسبت کشیدگی در جهت نورد افزایش یافته است. تغییرات انداره دانه به همراه کشیدگی در شکل (7) نمایان و مشخص است. تغییرات اندازه دانه با افزایش کارسرد چندان قابل توجه نیست. زیرا با افزایش کار سرد، دانه ها در جهت نورد (طول نمونه ورق) کشیده شده. و در جهت عمودی نورد (ضخامت نمونه ورق) باریک می شوند. این امر باعث می شود.

اندازه دانه در جهت نورد افزایش و در جهت عمودی نورد کاهش یابد. از طرفی چون طبق روش تقاطع خطوط در استاندارد ASTM E112 (برای محاسبه اندازه دانه). اندازه دانه ها در دو جهت موازی و عمود تصویر میانگین گیری می شود. اندازه دانه مورد محاسبه نمونه تغییر قابل ملاحظه ای ندارد.

می توان نتیجه گرفت با افزایش درصد کارسرد، عامل اصلی ریزساختاری تأثیرگذار، تغییرات دانسیته نابجایی است. و باعث این افزایش دانسیته نابجایی در محدوده 4/8% کارسرد بر r– تأثیری ندارد. می توان با استفاده از این اطلاعات نتیجه گیری کرد کاهش درصد تغییرات طول برای این محصولات می تواند باعث افزایش n– می شود. و باید در محدوده ای باشد تا پدیده تغییر شکل غیر یکنواخت از بین رود.

تأثیر درصد تغییرات طول بر خواص شکل پذیری

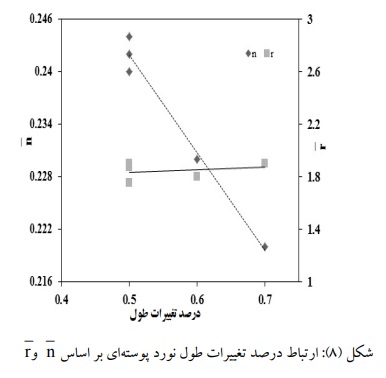

نمونه های سری C با ترکیب نشان داده شده در جدول (1) در شرایط یکسان تولید شده اند. با تغییر درصد تغییرات طول در مرحله نورد پوسته ای خواص آنها مورد بررسی قرار گرفت. تأثیر درصد تغییرات طول نورد پوسته ای بر شاخص های شکل پذیری نمونه های این سری در شکل (8) نمایان و مشخص است. مطابق این تصویر، تغییرات r– و درصد تغییرات طلو نورد پوسته ای صاف و یا بدون تغییر است. تغییرات n- با درصد تغییرات طول نورد پوسته ای دارای روند کاهشی است.

بگونه ای که با افزایش درصد تغییرات طول ضریب کارسختی کاهش می یابد. این نتایج با اطلاعات حاصله در بخش های قبل هم خوانی دارد. و مطابق نتایج مورد حاصل از تأثیر کارسرد حاصل از نورد، با افزایش تغییر شکل دانسیته نابجایی افزایش یافت و ضریب کارسختی کاهش می یابد.

نکته مهم نوع نیروی تغییر شکل می باشد. به طور کلی در نورد دو نیرو باعث کاهش ضخامت می شود. یکی نیروی فشاری دو غلتک در قفسه نورد که در جهت ضخامت ورق اعمال می شود. و دیگری نیروی کششی که در جهت طول ورق و بین غلتک های دو قفسه نورد اعمال می شود. نیروی فشاری دو غلتک در قفسه نورد با تنظیم فاصله ی بین دو غلتک کنترل می شود. و نیروی کششی بین دو قفسه نورد با اعمال اختلاف سرعت نورد بین دو قفسه ایجاد می شود.

به طوری که سرعت نورد قفسه بعدی بیشتر از سرعت قفسه قبلی اعمال می شود. در نورد پوسته ای بیشترین نیروی اعمالی به نمونه (نیروی غالب که باعث کاهش ضخامت می شود). نیروی کششی بین دو قفسه نورد است که در جهت طول نمونه ورق می باشد. در صورتی که کاهش ضخامت حاصل از نورد سرد به دلیل اعمال نیروی فشاری در جهت ضخامت است.

از طرفی همان گونه که مشخص گردید. نورد پوسته ای و نورد سرد، هر دو باعث کاهش ضریب کارسختی می شوند. بنابراین می توان نتیجه گرفت که نوع نیروی اعمالی (کششی یا فشاری) بر کاهش ضریب کارسختی بی تأثیر است [13]. کاهش درصد تغییرات طول نورد پوسته ای کمتر از 0/5%، نشان داد. منطقه غیر همگن تغییر شکل پس از استحکام تسلیم از بین نمی رود [6].

بر همین اساس مناسب ترین حد اعمال درصد تغییرات طول نورد پوسته ای 0/5% برای محصولات مطابق سری C می باشد.

نتیجه گیری

1- نمونه های فولاد ساده کربنی پس از آنیل دارای ضریب کارسختی (n–) بالایی هستند. نورد پوسته ای به شدت n- را کاهش می دهد. ولی بر r– بی تأثیر است.

2- در شرایط یکسان نورد پوسته ای مقدار افت n– برای نمونه ها با شرایط متفاوت تولید، متفاوت است. و مقدار کاهش n– به شرایط قبل از نورد پوسته ای بر می گردد. شرایط تولید منجر به مقدار متفاوت ذرات فوق ریز در فولاد شده و این عامل ریزساختار علت تفاوت افت n– می باشد.

3- کاهش سطح مقطع با نورد سرد منجر به افت n- شده و بر روی r– بی تأثیر است. تغییرات ریزساختاری حاصل از نورد سرد در بازه 5-2% کاهش سطح مقطع. به علت ثابت بودن اندازه دانه فقط دانسیته نابجایی بر n– تأثیر گذار است.

4- مناسب ترین حد اعمال تغییرات طول نورد پوسته ای برای فولاد ساده کربنی 0/5% می باشد. تا ورقی با بیشترین n- تولید شود.

تشکر و قدردانی

بدینوسیله از کارشناس نورد سرد مجتمع فولاد مبارکه جناب آقای مهندس حامد هوشنگی به دلیل همکاری صادقانه و صمیمانه تشکر و قدر دانی می گردد.

بررسی نورد پوسته ای

روح الله بصیری، داود آصفی، حسین مناجاتی زاده، عباس نجفی زاده، علی ناظری

1-دانشجوی کارشناسی ارشد، دانشگاه آزاد اسلامی، واحد نجف آباد، اصفهان، ایران

2-کارشناس ارشد، دانشگاه آزاد اسلامی، واحد نجف آباد، اصفهان، ایران

3-استادیار، دانشگاه آزاد اسلامی واحد نجف آباد، اصفهان،ایران

4-استاد دانشگاه صنعتی اصفهان، گروه مواد، اصفهان، ایران

5-کارشناس واحد نورد سرد، مجتمع فولاد مبارکه، اصفهان، ایران

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر