شکل دهی کانال های صفحات دو قطبی فلزی در فرآیند استمپینگ

بررسی تجربی و شبیه سازی اجزای محدود تأثیر نیروی پرس بر روی شکل دهی کانال های صفحات دو قطبی فلزی در فرآیند استمپینگ

شکل دهی

چکیده

صفحات دو قطبی یکی از مهم ترین بخش های پیل سوختی هستند. که هزینه تولید زیادی را به همراه دارند. در این پژوهش، شکل پذیری، صفحات دوقطبی فلزی با سطح فعال 100 سانتی متر مربع. از جنس فولاد زنگ نزن 316L با فرآیند شکل دهی استمپینگ مورد بررسی قرار گرفت. فرآیند شکل دهی استمپینگ نسبت به روش های دیگر شکل دهی دارای مزایایی همچون سادگی فرآیند. سرعت تولید بالاتر و هزینه تولید پایین تر می باشد. مسأله مهمی که در صفحات دو قطبی حائز اهمیت است.

دقت ابعاد کانال های شکل داده شده میباشد. در این مقاله، پهنا و عدم تختی کانال و ریب صفحات تولیدی مورد بررسی قرار گرفت. نتایج این پژوهش نشان داد که افزایش نیروی استمپینگ باعث افزایش جریان یافتگی ورق میشود. که خود سبب افزایش در پهنای کانال و ریپ می گردد. همچنین، میزان عدم تختی حاصل از برگشت فنری ورق نیز. در این فرآیند در بازه تلورانسی کمتر از 0/02 میلی متر قرار داشته. و این صفحات می توانند به عنوان صفحات دو قطبی فلزی در سری پیل سوختی مورد استفاده قرار گیرند.

1- مقدمه

پیل های سوختی نوعی از مبدل های انرژی الکتروشیمیایی می باشند. که انرژی شیمیایی حاصل از واکنش را به صورت مستقیم به انرژی الکتریکی تبدیل می کند. پیل های سوختی را می توان در کاربردهای مختلف مورد استفاده قرار داد. ویلبرفورس و همکاران مروری بر تکنولوژی پیل سوختی و مزایا و معایب آن در مقایسه با تکنولوژی های رقیب ارائه نمودند. باروتاجی و همکاران نیز مرور کاملی بر قطعات اصلی پیل سوختی، نوع مواد و روش ساخت آنها ارائه نمودند.

پیل های سوختی پلیمری یکی از انواع پیل سوختی می باشد. که می تواند در کاربردهای ایستگاهی و حمل و نقل به کار رود. واکنش دهنده های معمول برای پیل های سوختی، هوا و هیدروژن می باشند. البته، استفاده از این گازها با کمی ناخالصی نیز امکان پذیر می باشد.

پیل سوختی پلیمری یکی از انواع پیل های سوختی میباشد. که ویژگی های منحصر به فردی از قبیل بازدهی بالا، تولید گازهای گلخانه ای کم یا در حد صفر. سادگی و هزینه های پایین، نداشتن قطعات متحرک و عمر طولانی، ماژولار بودن. بی سروصدا بودن و اندازه و وزن پایین را دارا میباشند. که باعث جذابیت آنها می شود.

یک مجموعه پیل سوختی از اجزای مختلفی متشکل است. که از میان این اجزاء صفحات دوقطبی از لحاظ حجم وزن (در حدود 60 تا 80 درصد). و همچنین هزینه (در حدود 30 تا 45 درصد) از اهمیت بالایی برخوردار میباشد. صفحات دوقطبی در هر دو سمت خود دارای گذرگاه هایی (اصطلاحاً میدان های شارش گاز). براش شارش گازهای واکنش دهنده و پخش آنها بر روی سطح کاتالیست و همچنین مدیریت حرارت و آب می باشد.

نفوذ سریع گازهای واکنش دهنده و هدایت الکتریکی بالا، دو پارامتر مهم جهت دستیابی به عملکرد مناسب پیل سوختی می باشد. افزایش سطح مقطع کانال صفحات دو قطبی باعث افزایش سرعت نفوذ گازهای واکنش دهنده و همچنین تخلیه مناسب تر محصولات واکنش می گردد. از این رو، افزایش پهنای کانال و همچنین تختی کف کانال تأثیر به سه زایی در عملکرد پیل سوختی خواهد داشت. علاوه بر این، افزایش سطح ریب منتج به بهبود هدایت الکتریکی از لایه نفوذ گازی به صفحات دو قطبی می شود.

لذا، پهنای ریب و تختی آن نیز روی عملکرد پیل سوختی مؤثر است. به همین دلیل، پهنای ریب و کانال باید در مرحله طرای بهینه سازی گردد. همچنین، عدم تختی مناسب کانال، منتج به جوشکاری نامناسب صفحات دوقطبی به یکدیگر شده. که در نتیجه آن آب بندی پیل سوختی نیز دچار اختلال می شود.

که این صفحات با کمترین ضخامت ساخته شوند. نیاز به حداکثر چگالی توان پیل سوختی و حداقل هزینه موجب گردیده است. تا انتخاب جنس و روش تولید صفحات دوقطبی به موضوع بسیار مهمی تبدیل شود. انتخاب جنس، هندسه میدان شارش و توسعه روش های ساخت صفحات دوقطبی. نمونه هایی از حوزه های علمی در شرکت ها و آزمایشگاه های تحقیقاتی مرتبط با پیل سوختی مختلف میباشد. معمول ترین روش های تولید صفحات دوقطبی، ماشین کاری صفحات کامپوزیت گرافیتی. استمپینگ و هیدروفرمینگ صفحات دوقطبی فلزی، قالب گیری صفحات کامپوزیت کربن، پلیمر و کربن-کربن می باشد.

در سالهای اخیر، صفحات دوقطبی فلزی به دلیل خواص مکانیکی. الکتریکی و حرارتی عالی، هزینه پایین و قابلیت ساخت خوب توجه بسیاری را به خود جلب کرده است. روشهای ساخت صفحات دوقطبی فلزی به طورکلی به دو دسته ماشین کاری و شکل دهی تقسیم می شوند. روش ماشین کاری با توجه به زمان بر بودن فرآیند و همچنین ضخامت، وزن و هزینه بالا مورد استقبال قرار نگرفته است.

در مقابل، صفحات دوقطبی فلزی شکل داده شده. به دلیل ضخامت و وزن کم صفحات و همچنین زمان تولید بسیار کوتاه و هزینه تولید پایین. در سال های اخیر با استقبال زیادی مواجه شده است. فلزات به دلیل خواص مکانیکی، الکتریکی و حرارتی عالی می توانند جایگزین مناسبی برای صفحات گرافیتی باشند.

اگرچه مقاومت این صفحات در مقابل خوردگی ناشی از محیط اسیدی پیل سوختی و هزینه های شکل دهی نیز باید مورد بررسی قرار گیرد. جهت محافظت صفحات دو قطبی فلزی در مقابل خوردگی، جنس این صفحات باید طوری انتخاب شود که مقاومت به خوردگی بالایی داشته باشد. فولادهای زنگ نزن، تیتانیوم و آلومینیوم گزینه های مناسبی برای صفحات دوقطبی فلزی می باشند.

به منظور کاهش در هزینه های تولید این صفحات باید از یک روش کارآمد و کم هزینه برای شکل دهی این صفحات استفاده کرد. برای شکل دهی صفحات دوقطبی فلزی روش های مختلفی وجود دارد. که مهمترین آنها عبارت از شکل دهی با لایه لاستیکی، شکل دهی به روش هیدروفرمینگ و شکل دهی به روش استمپینگ می باشد.

روش هیدروفرمینگ دارای مزایایی همچون عدم نیاز به سنبه صلب. توانایی کنترل مسیر تغییر شکل در طی فرآیند، توزیع یکنواخت تغییر شکل به واسطه اعمال نیروی همگن. کاهش میزان برگشت فنری و کیفیت سطح خوب قطعات می باشد. از جمله معایت این روش نیز می توان به مشکلات مربوط به آب بندی. نیاز به پرس با تناژ بالاتر و نیاز به تجهیزات کنترل فشار اشاره نمود.

روش شکل دهی با لایه لاستیکی نیز دارای مزایایی همچون استفاده از تجهیزات ساده. کیفیت بالای قطعات تولیدی و عدم نیاز به مونتاژ دقیق قالب می باشد. تعویض لاستیک پس از شکل دهی چند قطعه نیز عیب عمده این روش می باشد. با توجه به نکات ذکر شده، روش استمپینگ از لحاظ قابلیت تولید انبوه قطعات. روش مناسب تری نسبت به روش های دیگر شکل دهی می باشد.

چوی و همکاران به دلیل پیچیدگی هندسی و عدم امکان ساخت صفحات دوقطبی فلزی در یک مرحله. فرآیند استمپینگ چند مرحله ای (شامل عملیات حرارتی با هدف بهبود شکل پذیری) را بررسی نمودند. نتایج کار این محققان نشان داد که عمق پرشدگی صفحات تولیدی از شکل دهی دو مرحله ای، 42 درصد افزایش یافت. هو و همکاران شکل دهی صفحات دوقطبی با روش استمپینگ را مطالعه نمودند. این محققان به کمک شبیه سازی فرآیند شکل دهی به بررسی توزیع ضخامت نمونه پرداختند. همچنین آنها ابعاد کانال های جریان، سرعت پانچ، شعاع گوشه و زاویه دیواره را مورد بررسی قرار دادند. و با نتایج تجربی مقایسه نمودند.

الیاسی و همکاران به بررسی شکل دهی صفحات دو قطبی در فرآیند شکل دهی با لایه لاستیکی پرداختند. این محققان تأثیر دو الگوی محدب و مقعر را در نحوه شکل گیری صفحات دوقطبی بررسی کردند. نتایج کار این محققان نشان داد که میزان عمق پرشدگی در صفحات شکل داده شده در قالب محدب بیشتر است. در حالی که در یک عمق پرشدگی یکسان، دقت ابعادی صفحات تولیدی از الگوی معقر بهتر است. آنها همچنین اثر لقی قالب در فرآیند شکل دهی لاستیکی صفحات دو قطبی فلزی را مورد بررسی قرار دادند.

نتایج نشان می دهد که زمانی که بین سنبه و ماتریس لقی اعمال میشود. میزان یکنواختی عمق کانال های پرشده بیشتر میشود. البته لایه لاستیکی بعد از چندین عمل شکل دهی تخریب میشود و تغییر شکل پلاستیک در آن رخ می دهد. همچنین، در مجموعه قالب با لقی کم، میزان عمر پد لاستیکی بسیار افزایش پیدا کرده و میزان عمق کانال ها نیز بیشتر گردید. با بررسی نتایج مشخص شد، زمانی که عمق کانال های صفحات کم باشد و از لایه لاستیکی را با سختی بالاتر استفاده شود. مجموعه قالب با لقی به دلیل یکنواختی در عمق کانال ها نتایج مطلوب تری دارد.

الیاسی و همکاران روشی نوین به منظور افزایش عمق کانال در فرآیند شکل دهی لاستیکی ارائه دادند. در این فرآیند برخلاف فرآیندهای رایج شکل دهی لاستیکی، از یک لایه لاستیکی مورد ماشین کاری به کارگیری گردید. که با توجه به نتایج به مورد حاصل، استفاده از این روش موجب بهبود درصد پرشدگی، درصد نازک شدگی و دقت ابعادی می گردد.

اوصیا و همکاران دو روش هیدروفرمینگ محدب و مقعر را به منظور شکل دهی صفحات دوقطبی فلزی با الگوی پینی مورد بررسی قرار دادند. یافته های آنان نشان داد که در صفحات دوقطبی شکل داده شده به روش هیدروفرمینگ محدب. پروفیل الگو دارای پرشدگی بهتر و توزیع ضخامت یکنواخت تر می باشد. آنها همچنین اظهار داشتند که به دلیل عدم پرشدگی کامل پروفیل به کمک روش هیدروفرمینگ. انجام یک مرحله استمپینگ نهایی به منظور شکل دهی کامل پروفیل مورد نظر ضروری است.

محمدتبار و همکاران شکل دهی بخشی از کانال های صفحات دوقطبی فلزی با الگوی جریان مارپیچ را با روش هیدروفرمینگ بررسی کردند. نتایج آنها نشان داد که در حالت محدب. مقدار درصد پرشدگی برای فرآیند دو مرحله ای (مرحله اول روی قالب مقعر و مرحله دوم روی قالب محدب). 81/45% و برای فرآیند سه مرحله ای (مرحله اول روق قالب مقعر آنیل. مجدداً روی قالب مقعر و سپس در قالب محدب )، 95/91% حاصل می آید.

کلاهدوز و همکاران مدل المان محدود سه بعدی فرآیند شکل دهی لاستیکی صفحات دو قطبی فلزی را توسعه دادند. آنها با استفاده از روش طراحی آزمایش توانستند پارامترهای مؤثر هندسی در فرآیند شکل دهی را تعیین نمایند. ماهابانفاچای و همکاران اثر فرآیندهای شکل دهی استمپینگ و هیدروفرمینگ را بر شکل پذیری و زبری سطح صفحات دوقطبی فلزی بررسی کردند. نتایج کار این محققان نشان داد که قابلیت تکرار پذیری فرآیند استمپینگ در مقایسه با فرآیند هیدروفرمینگ بیشتر است. در حالی که دقت ابعادی در یک صفحه شکل داده شده به روش هیدروفرمینگ بهتر از نمونه شکل داده شده با روش استمپینگ می باشد.

پارامترهایی از قبیل عمق پرشدگی کانال های جریان. نحوه توزیع ضخامت و درصد نازک شدگی ورق و یکنواختی ارتفاع کانال های جریان. با استفاده از نتایج شبیه سازی و آزمایشگاهی مورد بررسی قرار گرفت.

مطالعات نشان می دهد که فرآیند شکل دهی استمینگ نسبت به سایر روشهای شکل دهی. دارای مزایایی همچون سرعت تولید بالا، هزینه تولید پایین و سادگی در نصب و راه اندازی می باشد. اما از آنجایی که در فرآیند استمپینگ هر دو کفه قالب صلب است. لذا شکل گیری ورق در این فرآیند نسبت به فرآیندهای شکل دهی انعطاف پذیری دشوارتر بوده. و احتمال پارگی ورق قبل از شکل گیری کامل بیشتر است.

هدف اصلی این مقاله، بررسی تجربی و شبیه سازی تأثیر نیروی شکل دهی. بر دقت ابعادی کانال های صفحات تولیدی از فرآیند شکل دهی استمپ اصلاحی میباشد. که تاکنون در هیچ پژوهشی مورد بررسی و مطالعه قرار نگرفته است. بر خلاف مطالعه سایر محققان که به بررسی چند کانال از یک صفحه دوقطبی پرداخته اند. این پژوهش شکل دهی یک صفحه دوقطبی که بر گرفته از یک نمونه صنعتی می باشد را مورد بررسی قرار داده است.

با توجه به ضخامت کم ورق، افزاش تعداد کانال های جریان. باعث پیچیدگی فرآیند شکل دهی صفحه دوقطبی و افزایش احتمال پارگی ورق پیش از پرشدگی می شود. بنابراین، بررسی شکل دهی چند کانال به تنهایی کافی نبوده. و بررسی شکل پذیری صفحه دو قطبی کامل .(شامل چندین کانال پیوسته و پیچیده در کنار هم) ضرورت می یابد. در این پژوهش، فرآیند استمپ اصلاحی جهت شکل دهی صفحات دوقطبی فلزی با سطح فعال 100 سانتی متر مربع مورد استفاده قرار گرفت. پارامترهایی از قبیل پهنای کانال و ریب و همچنین تختی مربوط به کانال و ریب. با استفاده از نتایج شبیه سازی و آزمایشگاهی مورد بررسی قرار گرفت.

2-مراحل تجربی

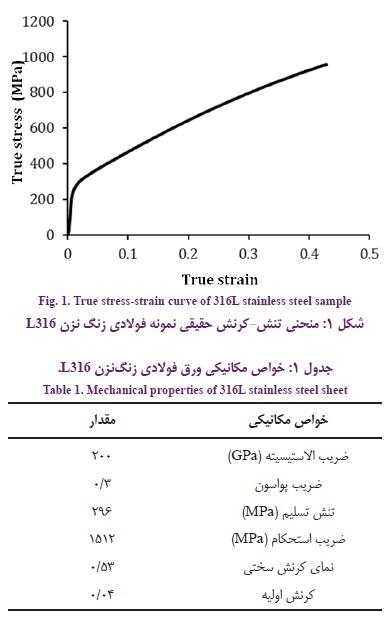

در این پژوهش، ورق فولادی زنگ نزن آستنیتی 316L با ضخامت 0/1 میلی متر مورد استفاده قرار گرفت. علت انتخاب این جنس، مقاومت در برابر خوردگی بالاتر و شکل پذیری بهتر در مقایسه با دیگر صفحات آستنیتی می باشد. خواص مکانیکی این ورق به کمک آزمون کشش تعیین گردیده است. که نمودار تنش-کرنش مربوط به ورق مورد نظر در شکل 1 نمایان و مشخص است. رفتار پلاستیک ماده طبق معادله هولمن تخمین زده شده است. جدول 1 مشخصات مکانیکی ورق 316L را نمایش می دهد.

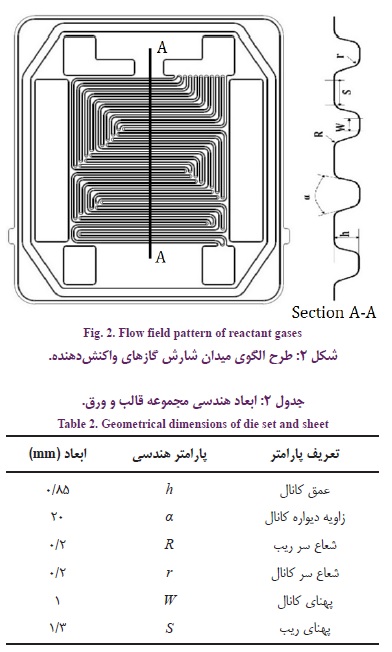

در این پژوهش، الگوی شیاری مارپیچ موازی به عنوان الگوی میدان شارش گازهای واکنش دهنده مورد استفاده قرار گرفت. مزیت اصلی این تحقیق شکل دهی یک صفحه دوقطبی فلزی می باشد. که تأثیر متقابل کانال ها در مجاورت یکدیگر را به عنوان مسأله بسیار مهم مورد بررسی قرار می دهد. این مهم به ندرت در تحقیقات پیشین مورد بررسی قرار گرفت.

شکل 2 طرح اولیه الگوی میدان شارش و نمایی از سطح مقطع آن را به همراه پارامترهای عرض کانال (W). عرض ریب (S)، عمق پرشدگی (ارتفاع) کانال (h)، شعاع فیلت داخلی (R)، شعاع فیلت خارجی (r) و زاویه دیواره (a) نشان می دهد. مقدار زاویه دیواره و شعاع گوشه مطابق بهترین مقادیر مورد حاصل از پژوهش های پیشین انتخاب گردید. اما عمق کانال به گونه ای انتخابی که با توجه به ضخامت اولیه ورق. فرآیند استمپینگ در پیچیده ترین حالت نسبت به پژوهش های پیشین بررسی شود. جدول 2 ابعاد صفحه دوقطبی را نشان می دهد.

مشکل اصلی فرآیند استمپینگ این است که از دو کفه قالب صلب استفاده می کند. و بر خلاف فرآیندهای شکل دهی انعطاف پذیر، احتمال پارگی ورق در این فرآیند محتمل تر است. در این پژوهش به منظور رفع این مشکل، فرآیند استمپ اصلاحی به کارگیری شد. به طوری که مجموعه قالب ها با روان کار نایلون پلی پروپیلن که یک روان کار فیلم جامد با ضخامت میکرونی می باشد، پوشش گردد. مزیت این روش این است که اولاً از تماس مستقیم ورق با قالب صلب جلوگیری می کند. ثانیاً به عنوان یک کاهنده اصطکاک عمل کرده که این امر سبب جریان یافتن راحت تر ورق و شکل گیری کامل ورق می شود.

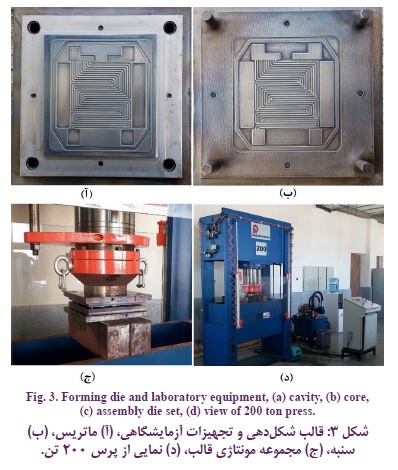

شکل 3 مجموعه قالب سنبه و ماتریس را نشان می دهد. که از جنس فولاد سخت کاری Spk میباشد. لازم به ذکر است که این قالب با دقت بسیار بالایی با ماشین فرز CNC تولید شدند. به منظور شکل دهی صفحات دوقطبی و همچنین بررسی تأثیر نیروی پرس بر پهنای کانال و ریپ ورق ها. پرس هیدرولیکی 200 تن مورد استفاده قرار گرفت که در شکل 3 نمایان و مشخص است.

در این مقاله، تختی کانال و ریب شکل پذیر در فرآیند استمپ و همچنین تأثیر نیروی شکل دهی بر پهنای کانال. و ریب در فرآیند شکل دهی استمپینگ بررسی گردید. صفحات تولیدی بعد از فرآیند شکل دهی مورد ارزیابی قرار می گیرند. همانطور که ذکر گردید. در صورتی که کانال های شکل پذیر از صفحات دوقطبی فلزی دارای میزان تخت مناسب نباشند و یا در بازه تلورانسی مطلوب قرار نداشته باشند. عملکرد پیل سوختی از لحاظ بازده و همچنین آب بندی دچار اختلال می شود.

3- شبیه سازی اجزاء محدود

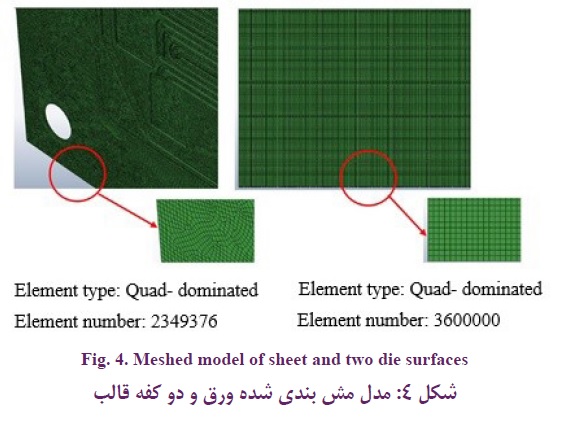

در این پژوهش به منظور فرآیند شکل دهی استمپ از نرم افزار اجزای محدود آباکوس 6,14,1 استفاده گردید. از آنجایی که میدان شارش صفحه دو قطبی فلزی مورد نظر متقارن نمی باشد. لذا برای شبیه سازی اجزای محدود از مدل سه بعدی کامل استفاده گردید. هدف از شبیه سازی بررسی توزیع تنش و کرنش در نواحی مختلف از ورق بوده که مورد تحلیل قرار می گیرد. در این شبیه سازی، ورق به صورت تغییر شکل پذیر و قالب به صورت صلب-تحلیلی مد نظر قرار گرفت. برای تحلیل ورق از المان S4R استفاده گردید. مقدار اصطکاک بین ورق و قالب برابر 0/1 در مد نظر قرار گرفت. درجات آزادی قالب ماتریس به طور کامل گرفته شده و قالب سنبه در راستای محور y جابجایی دارد. ورق نیز به صورت آزادانه بر روی قالب ماتریس قرار می گیرد.

از آنجایی که پهنای کانال قالب 1 میلی متر است. لذا ابعاد المان ورق برای دستیابی به یک تحلیل صحیح باید کوچک تر از ابعاد کانال قالب مد نظر قرار گیرد. از این رو، در این پژوهش پس از همگرایی اندازه المان های ورق، اندازه المان 0/01 میلی متر انتخاب شد. از آنجایی که ابعاد صفحه دو قطبی مورد استفاده در این پژوهش در مقیاس صنعتی است. لذا تعداد المان ها بسیار زیاد بوده و برای تحلیل آن نیاز به یک سیستم پردازش سریع می باشد. بدین منظور، یک کامپیوتر پردازش سریع 64 هسته ای با 128 گیگابایت رم و قدرت پردازشی 436 گیگافلاپس مورد استفاده قرار گرفت.

خواص مکانیکی ورق مطابق با جدول 1 به نرم افزار معرفی گردید. از آنجایی که قالب به صورت صلب مدل شده است. لذا خواص مکانیکی برای آن تعریف نشده است. در این مدل، شرایط تماسی بین ورق و دو کفه قالب از نوع تماس مکانیکی سطح به سطح. با رفتار مماسی و با بیان ریاضی پنالتی است. درجات آزادی ماتریس گرفته شده و جابجایی به سنبه اعمال گردیده است. شکل 4 مدل المان بندی مجموعه را نشان می دهد.

4-نتایج و بحث

1-4- اعتبار سنجی مدل اجزای محدود

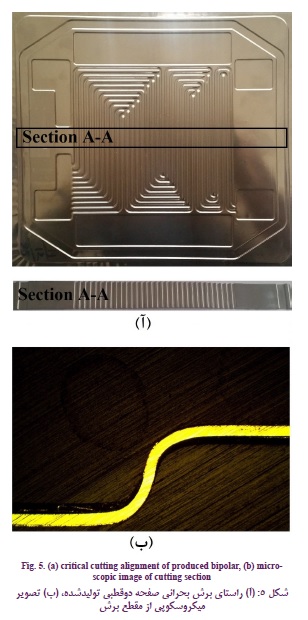

به منظور اعتبارسنجی مدل اجزای محدود شکل دهی صفحات دوقطبی فلزی. صفحات شکل داده شده از ناحیه بحرانی (ناحیه ای از صفحه که در آن شکل گیری ورق. به دلیل پیچیدگی کانال ها دشوارتر از قسمت های دیگر است). به کمک دستگاه برش سیمی برش خورده و پس از مانت و پولیش سطح، ابعاد کانال ها با میکروسکوپ نوری مشاهده می شود. ابعاد مورد نظر با نرم افزار اندازه گیری تعیین می گردد. این نرم افزار قابلیت عکس برداری از مقطع کانال ئو همچنین اندازه گیری با دقت میکرون را دارد. در واقع، نحوه عملکرد این نرم افزار بدین صورت است. که با المان بندی تصویر مقطع کانال، اندازه گیری با دقت یک میکرون انجام می شود. شکل 5 فرآیند مهیاسازی نمونه ها و تصویر مقطع چند نمونه از صفحات مورد شکل دهی را نشان می دهد.

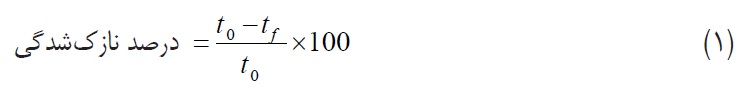

به منظور تعیین دقیق شبیه سازی و صحت سنجی نتایج، شکل دهی صفحه دوقطبی فلزی در نیروی بیشینه پرس (160 تن) انجام گردید. جهت بررسی وقوع نقطه پارگی و بررسی توزیع ضخامت صفحه دوقطبی تولیدی لازم است که ضخامت ورق در نواحی مختلف کانال اندازه گیری گردد. به همین دلیل، کنترل کیفیت سه کانال مختلف پس از برش ناحیه طولی صفحه دوقطبی شکل داده شده انجام می گیرد. که شامل ناحیه مربوط به آب بند، اولین کانال و کانال میانی صفحه مورد شکل دهی می باشد. هر کدام از این کانالها نیز خود در سه ناحیه مجزا اندازه گیری شد. که ناحیه A مربوط به کف کانال، ناحیه B نشان دهنده شعاع گوشه بالا. شعاع گوشه پایین و دیواره کانال و همچنین ناحیه C نیز کف ریب را نشان می دهد.

همانطور که در شکل 6 مشخص است. ضخامت ورق در دو ناحیه بحرانی شعاع گوشه بالا و پایین (ناحیه B) دارای کمترین مقدار است. در این شکل، ضخامت ورق در سه ناحیه مختلف از برش طولی به صورت تجربی و شبیه سازی مقایسه گردید. همانطور که نمایان و مشخص است. کانال وسط نسبت به دو حالت دیگر دارای وضعیت بحرانی تری بوده که دلیل آن عدم جریان ورق در این ناحیه از گوشه ها است.

بنابراین، در نواحی میانی صفحات دوقطبی فلزی تنها میزان کشیدگی خود ورق باعث شکل گیری کانال می شود. و به همین دلیل ضخامت ورق در این نقاط کمینه بوده. و بیشترین احتمال پارگی برای ناحیه بحرانی (کانال وسط) صفحه مورد شکل دهی با بیشترین میزان پرشدگی. در حالت تجربی برابر با 22% و در حالت شبیه سازی برابر با 19% حاصل شد. همانطور که نمایان و مشخص است. تطابق خوبی بین نتایج آزمایشگاهی و شبیه سازی وجود داشته و بیشینه خطا برابر با 3% میباشد. از این رو، امکان به کارگیری مدل المان محدود برای بررسی پارامترهای مختلف فرآیند شکل دهی استمپینگ وجود دارد.

2-4- میزان تخت شدگی کانال و ریب

عدم تختی مناسب کانال منتج به جوشکاری نامناسب صفحات دوقطبی به یکدیگر میشود که در نتیجه آن آب بندی پیل سوختی دچار اختلال می گردد. همچنین، عدم تختی ریب نیز باعث افزایش مقاومت تماسی و در پی آن افت عملکرد پیل سوختی می شود. از این رو، یکی از بخش های مهمی که باید مورد بررسی قرار گیرد. میزان تخت شدگی کانالها و ریب های شکل داده شده می باشد.

پس از اعمال نیروی پرس به مجموعه قالب، ورق بین دو کفه قالب پرس میشود و فرم شیارهای قالب را به خود می گیرد. بدین صورت که ورق به کف کانال (با عمق 0/85 میلی متر) می رسد. اگرچه هنگامی که نیرو از روی مجموعه قالب برداشته می شود. ورق به دلیل خاصیت برگشت فنری بازگشت کرده و در عمق کمتر از عمق ماتریس شکل می گیرد. لازم به ذکر است که عمق کانال ها برای این صفحات دوقطبی 0/65 میلی متر است. مجموعه قالب طوری طراحی گردید که پس از برگشت فنری ورق عمق کانال ها به مقدار مورد نظر می رسد. اما برگشت فنری ورق ممکن است موجب عدم تختی کانال های شکل داده شده شود.

پیش از انجام آزمایشات تجربی، میزان عدم تختی در نیروهای مختلف شکل دهی شبیه سازی گردید. نتایج نشان داد که در نیروی شکل دهی برابر با 80 تن. ورق به عمق کانال می رسد و در واقع به طور کامل شکل می گیرد. اما میزان عدم تختی بیش از حد مجاز می باشد. با افزایش نیروی شکل دهی، میزان عدم تختی به تدریج کاهش می یابد.

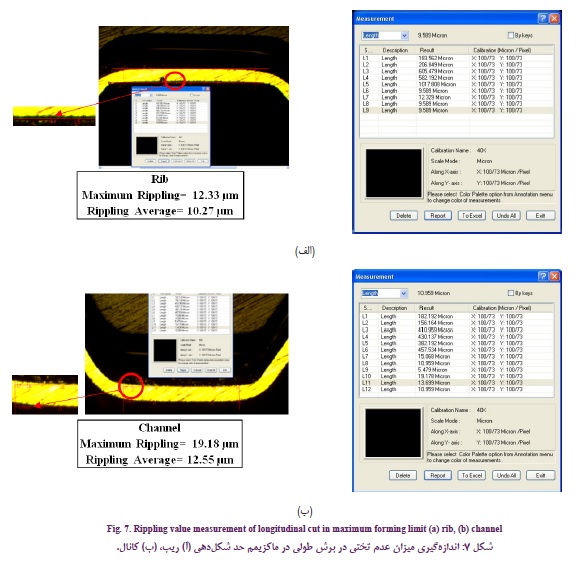

با استناد به نتایج شبیه سازی، آزمایش تجربی در ماکزیمم نیروی شکل دهی 160 تن انجام شد. شکل 7 میزان عدم تختی را برای کانال و ریب نشان می دهد. همانطور که از شکل مشخص است میانگین عدم تختی برای ریب حدوداً 10 میکرون و برای کانال در حدود 12 میکرون می باشد. این مقدار نشان از آن است که افزایش نیروی شکل دهی سبب جریان یافتگی بیشتر ورق و در واقع کاهش میزان برگشت فنری می شود. همچنین، میزان عدم تختی مورد بیان نشان می دهد. که می توان با استفاده از فرآیند استمپینگ، صفحات دوقطبی با تختی کانال و ریب بسیار مناسب تولید نمود.

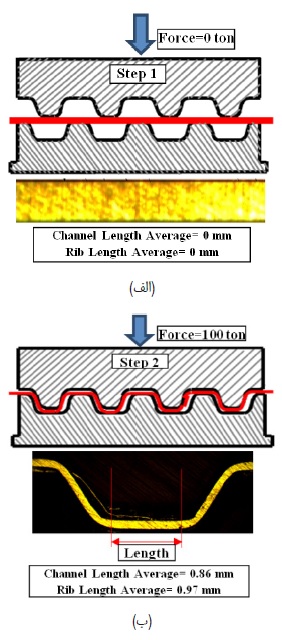

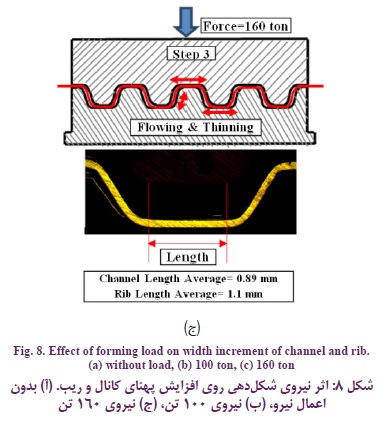

3-4- اثر نیروی شکل دهی بر پهنای کانال و ریب

در این بخش، اثر نیروی شکل دهی بر پهنای کانال و ریب مورد بررسی قرار می گیرد. زمانی که نیروی وارده بر مجموعه قالب افزایش می یابد. ورق به تدریج شکل می گیرد تا به کف کانال برسد. افزایش بیشتر نیروی شکل دهی پس از رسیدن دو کفه قالب به یکدیگر، تأثیری روی حداکثر عمق کانال نداشته. چرا که ورق کاملاً به عمق قالب می رسد. اگرچه افزایش نیروی شکل دهی سبب می شود که ورق جریان یافته. و با کاهش ضخامت ورق گوشه های قالب بیشتر پرشده که در نتیجه آن پهنای کانال و ریب افزایش می یابد.

مشکلی که در فرآیندهای شکل دهی انعطاف پذیر همچون هیدروفرمینگ و شکل دهی با لایه لاستیکی وجود دارد. شکل نگرفتن گوشه های قالب است. افزایش بیشتر فشار به مجموعه قالب در این فرآیند ها موجب جریان یافتگی ورق نمی شود. چراکه ورق که کارسخت می باشد و فرآیندهای انعطاف پذیر قابلیت غلبه بر این کار سختی را ندارد. اما فرآیند استمپینگ به دلیل استفاده از دو کفه قالب صلب این امکان را دارد. که در صورت کار سخت شدن ورق با افزایش نیروی بیشتر به مجموعه قالب بر این کار سختی غلبه کند. و موجب گردد که ورق به گوشه های قالب جریان پیدا کرده و میزان پرشدگی افزایش یابد.

شکل 8 نشان دهنده اثر نیروی شکل دهی بر پهنای کانال و ریب می باشد. همانطور که در شکل 8 نمایان و مشخص است. زمانی که هیچ نیرویی به مجموعه اعمال نمی شود. ضخامت ورق 0/1 میلی متر است. اما با افزایش نیرو از 100 تن به 160 تن، پهنای کانال و ریب افزایش و ضخامت ورق کاهش می یابد. با افزایش نیروی شکل دهی از 100 تن به 160 تن. مقدار پهنای ریب و کانال برای مقادیر اندازه گیری شده. در برش طولی نیز به ترتیب از 0/97 میلی متر به 1/1 میلی متر و 0/86 میلی متر به 0/89 میلی متر افزایش می یابد. لازم به ذکر است که مقادیر مورد بررسی و اندازه گیری فقط برای قسمت تخت می باشد و شعاع های گوشه مد نظر قرار نمی گیرد.

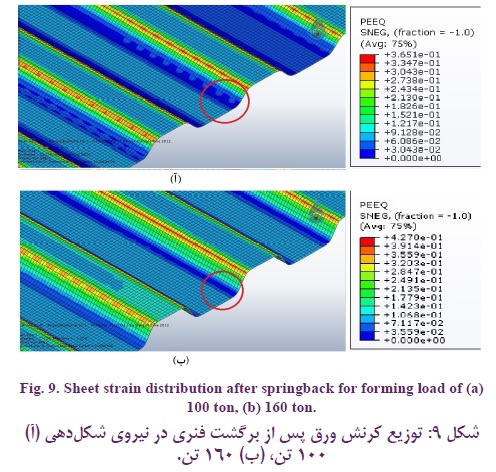

4-4- توزیع کرنش در صفحات دوقطبی فلزی شکل داده شده

نتایج حاصل از توزیع کرنش در شکل 9 نشان داده شده است. همانطور که در کانتور توزیع کرنش مشخص است. با افزایش نیروی شکل دهی به مجموعه قالب، کرنش در ورق افزایش می یابد و صخامت ورق کاهش می یابد. در واقع، در هر دو نیروی 100 تن و 160 تن ورق به عمق کانال می رسد. پس از برداشتن نیرو مشاهده می گردد. که در نیروی 160 تن کرنش بیشتری به ورق اعمالی و پهنای کانال و ریب نیز افزایش می یابد. این مهم در حالت تجربی نیز در شکل 7 نشان داده شده است. میانگین توزیع ضخامت کانال در سه حالت بدون اعمال نیرو. نیروی 100 تن و نیروی 160 تن، به ترتیب برابر با 0/1، 0/092 و 0/08 میلی متر می باشد. لازم به ذکر است که افزایش بیشتر نیرو تأثیری روی افزایش پهنای کانال ها نداشته است.

همانطور که در شکل 9 (آ) نیز نمایان و مشخص است. در حالتی که نیروی 100 تن اعمال میشود. این نیرو قادر به این است که ورق را به کف قالب برساند و در واقع عمل شکل دهی انجام شود. در شکل 9 (ب) نیرو به مقدار 160 تن افزایش می یابد. با توجه به اینکه نیروی 100 تن نیز ورق را به کف قالب می رساند. افزایش نیرو تا 160 تن تأثیری در افزایش عمق کانال ندارد. اما مزیت افزایش نیرو در روی استمپینگ این است که وقتی ورق بین دو کفه قالب تحت نیرو قرار می گیرد. ورق جریان یافته و در واقع پهنای کانال و ریب را افزایش می دهد. به عبارت دیگر، همانطور که از مقایسه حالت های (آ) و (ب) مشخص است. با افزایش نیرو، میزان کرنش افزایش می یابد و از ضخامت ورق کم می شود.

5-4- توزیع تنش در صفحات دوقطبی فلزی شکل داده شده

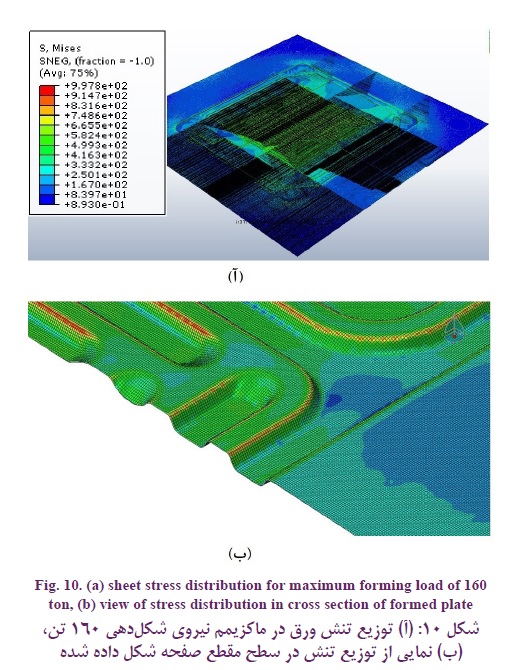

یکی از مزیت هایی که فرآیند استمپینگ در تولید صفحات دو قطبی فلزی دارد. اعمال نیروی یکنواخت بر واحد سطح می باشد. که موجب توزیع تنش یکنواخت روی کل سطح این صفحات می گردد. بنابراین، زمانی که این صفحات شکل دهی می شوند. هیچگونه تغییر شکل یا تاب برداشتگی بر روی این صفحات نیست. شکل 10 مقادیر توزیع تنش را در بیشترین نیروی شکل دهی نشان می دهد. تنش های اعمالی در فرآیند استمپ اصلاحی. به سطح این صفحات به حدی است که زمانی که دو کفه قالب به یکدیگر برسد و ورق بین دو کفه قرار دارد. سبب پارگی ورق نمی گردد یا به عبارتی دیگر بیشینه تنش های اعمالی از تنش شکست ورق کمتر است.

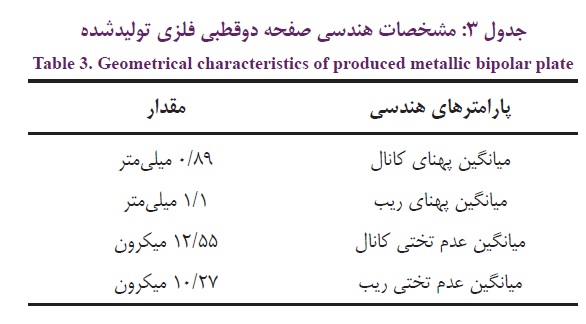

6-4- صفحات دوقطبی فلزی تولید شده

هدف این پژوهش تولید صفحات دوقطبی سالم با فرآیند شکل دهی استمپینگ می باشد. جدول 3 مشصخات این صفحات تولیدی را نمایش می دهد. لازم به ذکر است که مشخصات مورد ذکر در این جدول، نشان از آن است بهترین مقادیر مورد حاصل می باشد. که از فرآیند شکل دهی استمپینگ مورد کاربرد. لذا این صفحات قابلیت استفاده در مجموعه پیل سوختی را دارد.

5- جمع بندی

در این مقاله، اثر نیروی پرس روی شکل دهی کانال های صفحات دوقطبی فلزی با الگوی مارپیچ موازی. که پیچیده ترین الگو از دیدگاه شکل پذیری می باشد. مورد بررسی تجربی و شبیه سازی اجزای محدود قرار می گیرد. برای تولید صفحات دوقطبی مورد نظر از فرآیند شکل دهی استمپ اصلاحی بکارگیری شد. در این پژوهش، با توجه به برگشت فنری ورق پس از شکل دهی. پهنا و عدم تختی کانال و ریب صفحات تولیدی در نیروهای شکل دهی متفاوت مورد بررسی قرار گرفت.

در صورت عدم رعایت تلورانس های شکل دهی، عملکرد پیل سوختی دچار اختلال میشود و بازدهی پیل سوختی کاهش می یابد. نتایج این پژوهش نشان داد که افزایش نیروی شکل دهی در فرآیند استمپینگ اصلاح گردید. برخلاف فرآیندهای شکل دهی انعطاف پذیر. موجب پرشدگی گوشه های قالب و در نتیجه آن افزایش پهنای کانال و ریب می گردد. گوشه های قالب و در نتیجه آن افزایش پهنای کانال و ریب می گردد. همچنین، میزان عدم تختی حاصل از برگشت فنری ورق نیز در این فرآیند در بازه تلورانسی مطلوب قرار داشته. و این صفحات می توانند به عنوان صفحات دوقطبی فلزی در پیل سوختی مورد استفاده قرار گیرند.

فرزاد احمدی خطیر، ابراهیم علیزاده، محمدمهدی برزگری، محمد مؤمنی فر، سید حسین مسروری سعادت

دانشگاه مهندسی مکانیک، دانشگاه تربیت مدرس، تهران، ایران

آزمایشگاه تحقیقاتی فناوری پیل سوختی، دانشگاه صنعتی مالک اشتر، فریدون کنار، ایران

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر