جوش آلیاژ تیتانیوم-بررسی عوامل مختلف بر عمق نفوذ پهنای جوش آلیاژ تیتانیوم

بررسی عوامل مختلف بر عمق نفوذ و پهنای جوش آلیاژ تیتانیوم گرید (Ti-6A1-4V) جوشکاری شده با روش پلاسما

جوش آلیاژ تیتانیوم

چکیده

در این تحقیق، تأثیر عوامل مختلف جوشکاری پلاسما بر روی کیفیت جوش ورق 3 میلی متر آلیاژ تیتانیوم Ti-6A1-4Vبررسی گردید. این عوامل شامل شدت جریان الکتریکی، سرعت خطی جوشکاری و ترکیب مختلف گاز پلاسما (آرگون-هلیوم) است. که بر پهنای سطح و ریشه جوش (نشان دهنده مقدار حرارت ورودی) مؤثر می باشد. نتایج ماکروگرافی نشان میدهد. که یک محدوده مشخص از شدت جریان الکتریکی و سرعت خطی وجود دارد.

که در داخل این محدوده نفوذ جوشکاری مناسب بوده و یک منطقه جوش بدون هرگونه عیب داخلی و سطحی. و با خواص مکانیکی مطلوب بدست می آید. همچنین با محافظت موضعی منطقه جوش شامل سطح دنباله و ریشه جوش با گاز آرگون با خلوص 5N. می توان از اکسید شدن منطقه جوش و تشکیل اکسید تیتانیوم بر سطح جوش جلوگیری کرد (جوش نقره ای رنگ براق). نتایج آزمون مکانیکی مشخص می کند که در صورت جوشکاری در داخل محدوده مناسب حاصله. از عوامل جوشکاری، استحکام کششی فلز جوش نزدیک به فلز پایه می باشد.

به علت اتوماتیک بودن روش جوشکاری، تکرارپذیری روش جوشکاری پلاسما بسیار مناسب بوده و کیفیت جوش به خوبی قابل کنترل می باشد. افزایش مقدارر گاز هلیوم، باعث گسترش منطقه جوش و عمق نفوذ بالاتر جوش می شود. بررسی ریزساختار منطقه جوش مشخص می کند که سه ساختار آلفای محصور شده دندانه ای. ساختار آلفا -بتا (ویدمن اشتاتن) و مارتنزیت در ساختار فلز جوش وجود دارد.

پیشگفتار

تیتانیوم ترکیبی از خواص استحکام بالا، چقرمگی مناسب، چگالی پایین، غیر سمی و مقاومت به خوردگی. در دماهای بسیار پایین تا دمای نسبتاً بالا (تا 600 درجه سانتی گراد) است. این خواص فیزیکی، شیمیایی و مکانیکی مناسب فلز تیتانیوم و آلیاژهای آن. باعث ایجاد جایگاهی ویژه در محصولات فلزی پس از فولاد و آلومینیوم می شود. در کنار کاربردهای تیتانیوم در محصولات مصرفی مثل دسته گلف. بدنه دوچرخه و رایانه های قبل حمل، مهمترین کاربردهای تیتانیوم به دلیل خواص منحصر به فردی که ذکر شد. بیشتر در صنایع فضایی، هوافضا، صنعت نفت، گاز و پتروشیمی. صنایع خودرو، صنایع دریایی و اندام های داخلی بدن می باشد.

در کاربردهای فضایی انواع مخازن سوخت مایع و جامد با توجه به ویژگی های که ذکر گردید مورد استفاده قرار می گیرد. این مخازن در سامانه های انتقال مداری، سیستم های کنترل وضعیت ماهواره و تجهیزات جانبی سازه های فضای استفاده می شود (شکل 1). انواع روش های جوشکاری معمول مورد استفاده در ساخت مخازن مورد کاربرد فضایی شامل روش های ذوبی و نیمه جامد می باشد. تیتانیوم خالص در دمای اتاق دارای ساختار بلوری HCP (فاز آلفا) است.

که در دمای نزدیک 885 درجه سانتی گراد به ساختار بلوری BCC (فاز بتا) تغییر فاز می یابد. دمای انتقال بتا، بسته به نوع و مقدار عناصر آلیاژ یا مواد ناخالصی می تواند افزایش و یا کاهش یابد. عناصر آلیاژی همچون آلومینیوم، گالیوم، ژرمانیوم، کربن، اکسیژن و نیتروژن به عنوان پایدار کننده های فاز آلفا. و عناصری همچون مولیبدن، وانادیوم، تانتالیوم، نیوبیوم، آهن، کروم، منگنز، کبالت، نیکل و مس پایدارکننده های فاز بتا می باشند. آلیاژهای تیتانیوم بر اساس میزان فازهای آلفا و بتای موجود در ساختار خود در دمای اتاق به 5 دسته اصلی شامل تیتانیوم آلفا. شبه آلفا، آلفا-بتا، شبه بتا و بتا تقسیم بندی می شوند.

تیتانیوم خالص تجاری و بیشتر آلیاژهای تیتانیوم قابلیت جوشکاری با استفاده از روش های مختلف جوشکاری را دارند. متداول ترین روش های جوشکاری مورد استفاده برای آلیاژهای تیتانیوم شامل جوشکاری تنگستن با گاز خنثی. جوشکاری قوس پلاسما، جوشکاری باریکه الکترونی، جوشکاری باریکه نور لیزر و جوشکاری اصطکاکی اغتشاسی اشاره نمود. مذاب تیتانیوم به آسانی با اکسیژن، نیتروژن، کربن و هیدروژن واکنش می دهد. که این عناصر از طریق تماس با هوا و یا سطحی که دارای آلودگی است می تواند جذب مذاب تیتانیوم شوند. و اثرات نامطلوبی را بر روی خواص فلز جوش داشته باشند. به همین علت فرآیندهای جوشکاری همچون جوش قوس زیرپودری برای جوشکاری تیتانیوم مناسب نیستند.

همچنین عمدتاً تیتانیوم را نمی توان به فلزات دیگر جوش داد؛ زیرا امکان تشکیل ترکیبات بین فلزی تُرد در ناحیه جوش وجود دارد. که می تواننند سبب ایجاد ترک و شکست ترد در ناحیه جوش شوند. جوشکاری قوس پلاسما (PAW) توسعه یافته جوشکاری قوس تنگستنی گازی (GTAW) است. به این علت قوس پلاسما از درون افشانکی تنگ کننده عبور می کند. که قوس ایجادی باریک تر و عمق بیشتری دارد. گاز خنثی عبور داده شده توسط افشانک وظیفه تشکیل پلاسما را دارد و گاز خنثی عبور داده شده بین افشانک و سرامیک. وظیفه حفاظت منطقه جوش مشابه با روش تیگ و میگ-مگ دارد.

گاز خنثی قوس یا به صورت آرگون خالص و یا ترکیب آرگون -هلیوم استفاده می شود. جوشکاری قوس پلاسما با دو حالت فنی، ذوبی و سوراخ کلیدی انجام می شود. حالت ذوبی مشابه با روش تیگ است. که در ضخامت های زیر یک میلی متر ایجاد می شود. حالت سوراخ کلیدی نفوذ عمیق اتصال را برای اتصال های با ضخامت بالاتر از یک میلی متر در یک پاس فراهم می کند. جوش های قوس پلاسما گرایش به سوختگی کناره و رویه های مُحدب در امتداد لبه های فوقانی دارند. مگر این که در جریان جوشکاری فلز پر کننده اضافه شود. یا این که پاس ثانوی به عنوان پاس زینتی به کاری گیری می شود.

تحقیقات محقق های قبلی بر روی عوامل مختلف مانند شدت جریان جوشکاری [11،21،22،23،24]. سرعت خطی جوشکاری [25،24،22،21،11]، قطر سوراخ نازل مسی و قطر تنگستن [22]، نوع طراحی اتصال جوش [12،11]. نرخ جریان گاز پلاسما [24،21] و اثرات فرکانس جوش پالسی جریان گاز پلاسما [29،26]. بر روی مقدار اعوجاج، خواص مکانیکی و ریزساختار آلیاژ تیتانیوم گرید 5 بوده است. این بررسی عوامل مورد ذکر عمدتاً بر روی ورق های نازک و تا ضخامت حداکثر 1mm بوده است.

جوش-آلیاژ-تیتانیوم

بررسی عوامل مورد مشخص می کند که حداقل حرارت ورودی به شرط نفوذ کامل برای بدست آوری خواص مکانیکی. بهینه همراه با کم ترین اعواجاج مناسب می باشد. در این تحقیق اثر عوامل فرآیند جوشکاری قوس پلاسما بر روی آلیاژ Ti-6A1-4V با ضخامت 3mm مورد بررسی قرار می گیرد. در این تحقیق اثر شدت جریان و سرعت خطی جوشکاری و برای اولین بار. ترکیب گاز پلاسما (هلیوم+آرگون) به منظور بدست آوری یک جوش سالم با کمترین حرارت ورودی به فلز جوش، مورد بررسی قرار می گیرد.

مواد و روشها

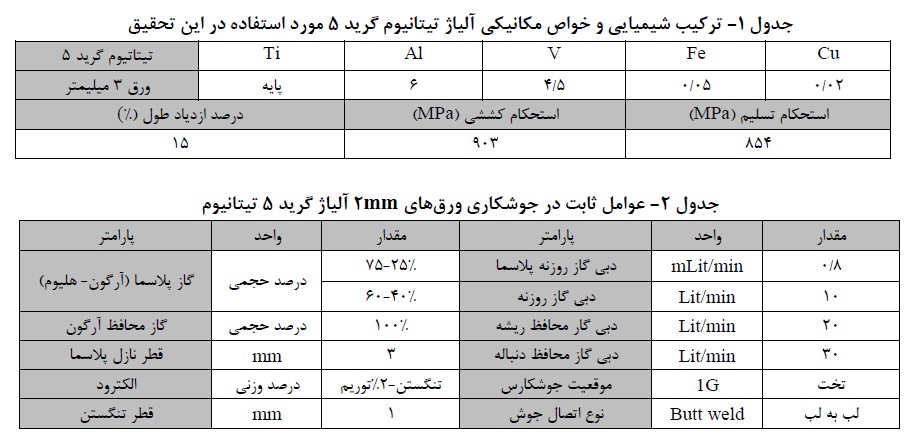

به منظور بررسی عوامل شدت جریان الکتریکی و سرعت خطی جوشکاری و نیز اثر ترکیب مختلف گاز آرگون-هلیوم در پلاسما. از ورق های آلیاژی تیتانیوم گرید 5 با ضخامت 3mm و ابعاد 70mm2×150 بکاری گیری گردید. ترکیب شیمیایی و خواص مکانیکی ورق مورد استفاده در جدول (1) نمایان و مشخص است. قبل از فرآیند جوشکاری به منظور از بین بری لایه های اکسیدی و براده های فلزی. محل اتصل به وسیله برس سیمی استینلس استیل 316، تمیز شد. برای از بین بری چربی ها و آلودگی های محیطی، محل اتصال جوش، توسط حلال استون چربی زدایی گردید.

به دلیل عدم وجود پخ در لبه ورق ها و نوع جوشکاری قوس پلاسما. از هیچ گونه فلز پر کننده (سیم جوش) جوشکاری استفاده نمی شود. در این تحقیق از دستگاه جوشکاری پلاسما مدل Microplasma120 با برند تجاری EWM ساخت کشور آلمان برای انجام جوشکاری مورد استفاده قرار گرفت. این دستگاه دارای دو ورودی گاز می باشد. یک گاز روزنه که باعث ایجاد پلاسما بین تنگستن و نازل مسی می شود. و دمی گاز محافظ تورچ که از منطقه جوش در مقابل اتمسفر محیط محافظت می کند. دستگاه شامل یک تورچ دستی و یک تورچ اتوماتیک با گردنه عمودی می باشد. که از تورچ اتوماتیک برای جوشکاری نمونه ها استفاده شد.

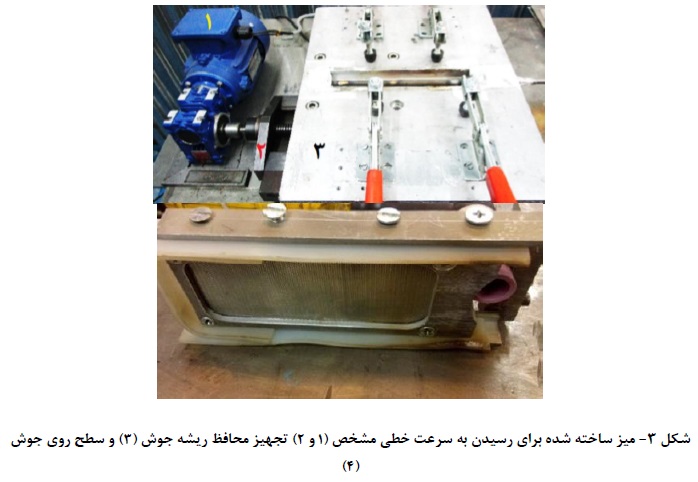

تصویر دستگاه به همراه تورچ عمودی در شکل (2) مشاهده می شود. به منظور ثابت نگاه داشتن تورچ در حین جوشکاری در یک ارتفاع و زاویه مشخص از قطعه کار. یک بازو با قابلیت حرکت در4 محور مختلف طراحی و ساخته شد. نگه دارنده تورچ و اجزاء تورچ پلاسما در شکل (2) مشاهده می شود. به منظور اطمینان از دقیق بودن سرعت خطی جوشکاری که بر حرارت ورودی و ابعاد جوش تأثیر فراوانی دارد. با توجه به ثابت بودن تورچ جوشکاری، ورق ها توسط یک میز با سرعت خطی قابل تنظیم از زیر تورچ، عبور داده می شود.

که سرعت فرآیند در طی شروع تا پایان جوشکاری ثابت بوده و تکرار پذیری فرآیند به صورت چشمگیری بهبود می یابد. همان گونه که در تصویر شکل (3) نمایان و مشخص است. این سیستم شامل یک میز صلیبی با قابلیت حرکت در دو محور به همراه یک الکتروموتور و کنترلر می باشد. و قابلیت حرکت رفت و برگشتی در راستای خط جوش و عمود بر خط جوش را دارد. به دلیل اکسید شدن فلز تیتانیوم در دماهای بالاتر از 500 درج سانتی گراد. معمولاً فرآیند جوشکاری این آلیاژها باید در شرایط اتمسفر خنثی و یا کاملاً خلاء انجام شود. از این رو برای انجام فرآیند جوشکاری، ساخت تجهیزات حفاظت سطح و ریشه جوش توسط گاز آرگون به شدت الزامی می باشد. زیرا اکسید شدن سطح و ریشه جوش علاوه بر کاهش انعطاف پذیری منطقه اتصال، احتمال تشکیل عیوبی مانند تخلخل را نیز افزایش می دهد.

شکل (3) تجهیزات محافظت منطقه جوش را نمایش می دهد. این ابزار به منظور محافظت از منقطه جوش بعد از انجماد در قسمت روی خط جوش (دنباله). و همچنین محافظت از ریشه جوش پس از انجماد مذاب تا زمان سرد شدگی تا کمتر از دمای 500 درجه سانتی گراد، تولید گردید.

جوش-آلیاژ-تیتانیوم

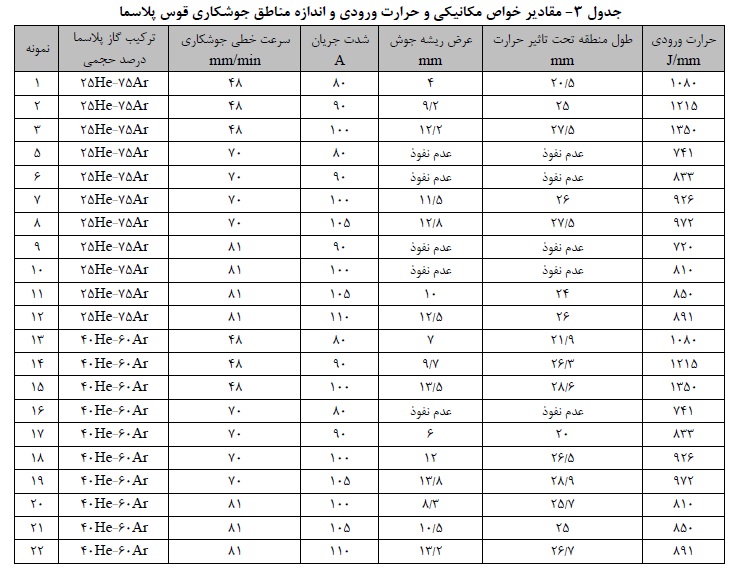

در جدول (3) کد نمونه ها و شدت جریان و سرعت خطی جوشکاری ورق های 3 میلی متر مشاهده می شود. همانگونه که روند تغییرات مورد طراحی برای فرآیند آزمایش نمایان و مشخص است. تنها متغیر این نمونه ها سرعت خطی و شدت جریان جوشکاری و ترکیب شیمیایی گاز پلاسما می باشد. به طور کلی هدف از انتخاب این متغیرها تعیین محدوده ای از سرعت خطی و شدت جریان و گاز پلاسما می باشد. که در این محدوده اتصالی مناسب با ظاهر جوش سالم ایجاد شود.

محدوده مناسب جوش با کمترین حرارت ورودی، باعث کاهش تنش پسماند و افت خواص مکانیکی منطقه جوش می شود. که نقش مهمی در ضریب اطمینان مخازن و سازه های فضایی دارد. جهت بررسی خواص مکانیکی از ورق هایی که بروی آنها عمل جوشکاری انجام میشود. نمونه کشش مطابق با استاندارد ASTM E8M-04 آماده گردید. ریزساختار منطقه جوش و پایه توسط میکروسکوپ نوری (Leica DM 4000 M). و محلول کرول (100 CC آب مقطر، 5CC اسید نیتریک و 2CC اسید فلوئوریدریک) اچ میشود.

در این مرحله نمونه ها با کاغذ سنباده سیلیکون کاربید 600،400،100 و نیز پارچه نمدی همراه با سوسپانسیون پودر آلومینا صیغل می شود. و سپس به مدت 6 تا 8 ثانیه در محلول اچ قرار می گیرد. دیگر عوامل اندازه روزنه نازل پلاسما و قطر تنگستن نیز در تغییر این نمودار مؤثر خواهند بود. ولی تمام موارد نام برده ثابت نگه داشته شدند. عوامل ثابت در نظر گرفته شده برای این نمونه ها در جدول (2) آمده است.

جوش-آلیاژ-تیتانیوم

نتایج بحث

نتایج حاصل از بررسی های ریزساختاری، ابعاد منطقه ذوب. ابعاد منطقه متأثر از حرارت و خواص مکانیکی برای یک جوش بهینه. از لحاظ خواص و عیوب جوشکاری در این بخش مورد بررسی قرار می گیرد. از نتایج مهم مورد حاصل در این قسمت می توان به تعیین محدوده شدت جریان و سرعت خطی مناسب برای جوشکاری اشاره کرد. این محدوده از طریق آزمون های تجربی تعیین گردید. و نتایج حاصل از این آزمون تجربی با یک نمودار برای ورقهای با ضخامت 3mm از جنس آلیاژ Ti-6A1-4V نمایان و مشخص گردید. در حقیقت این نمودار نشان دهنده سرعت خطی و شدت جریان هایی می باشد که با استفاده از این عوامل متغیر. می توان یک جوش مناسب از لحاظ خواص مکانیکی و بدون عیب بودن، پیش بینی کرد.

در صورت استفاده از گاز آرگون خالص و در حداکثر شدت جریان دستگاه، نفوذ جوش کامل نبوده. و یا در سرعت خطی خیلی پایین به صورت مرزی نفوذ کرده و قابل اطمینان نمی باشد. لذا برای رفع این عیب از ترکیب گاز آرگون و هلیوم برای بدست آوری عمق نفوذ بیش تر، استفاده شده است.

جوشکاری ورق های 3 میلی متر در نسبت گاز پلاسمای Ar-He% 75-25 و Ar-He% 60-40

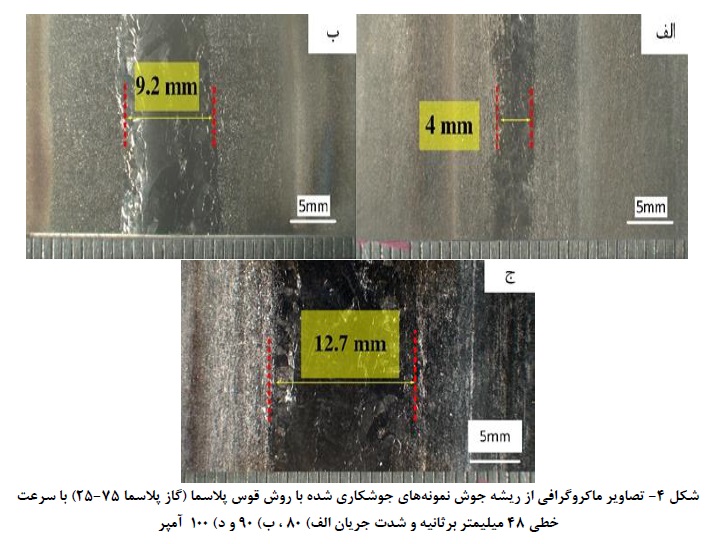

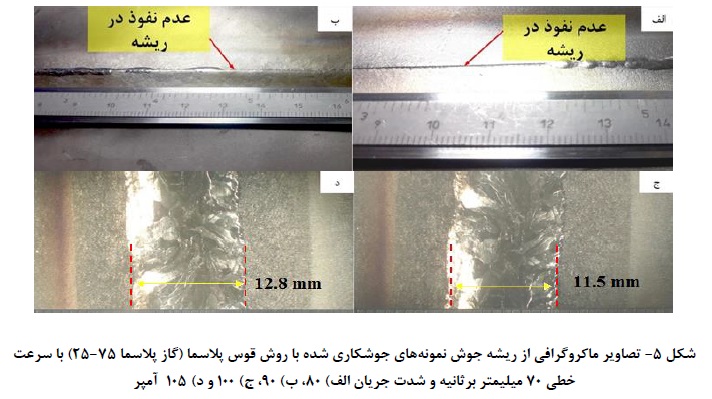

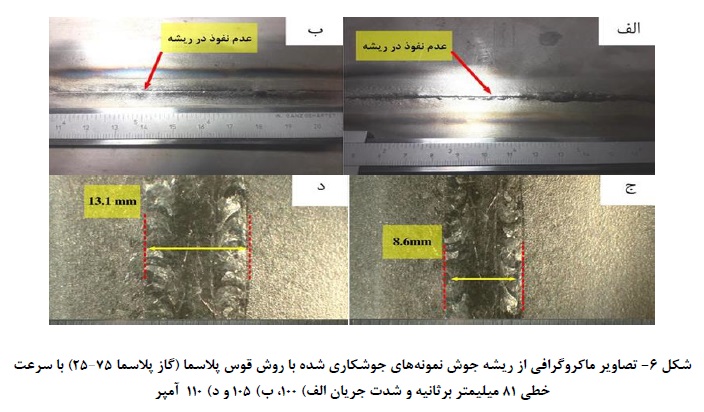

نتایج حاصل از بررسی شدت جریان جوشکاری، سرعت خطی و ترکیب گاز پلاسما در جدول (3) و شکل های 3 تا 5 مشاهده می شود. نتایج نشان می دهد، در یک سرعت ثابت و با ترکیب گاز پلاسمای Ar-He با نسبت 25-75%. با افزایش شدت جریان، اندازه عرض ریشه و سطح روی محل اتصال افزایش می یابد. این افزایش اندازه منطقه جوش به علت افزایش حرارت ورودی ناشی از افزایش شدت جریان الکتریکی قوس جوشکاری. و بزرگ تر شدن شدت حوضچه جوشکاری است (شکل (4) تا شکل (6)). همچنین در شدت جریان الکتریکی قوس پلاسما ثابت، هنگامی که سرعت خطی جوشکاری کاهش می یابد.

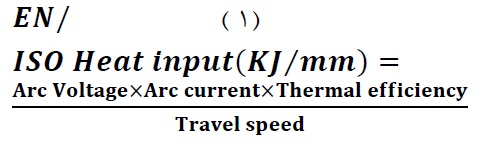

حرارت ورودی افزایش یافته و ذوب بیشتری در لبه های اتصال متشکل و عرض منطقه جوش افزایش می یابد. این شرایط هم برای ترکیب گاز پلاسمای Ar-He با نسبت 40-60% نیز مشاهده می شود. نتایج نشان می دهد که برای افزایش عمق نفوذ یا نیاز به افزایش شدت جریان الکتریکی است. و یا نیاز به کاهش سرعت خطی جوشکاری می باشد. که این عوامل باعث افزایش حرارت ورودی به منطقه جوش و افزایش نفوذ و پهنای جوش می شود. مقدار انرژی وارد شده به منطقه جوشکاری (حرارت ورودی) یک عامل تعیین کننده برای هر فرآیند جوشکاری می باشد. که برای اطمینان از کیفیت جوش باید مورد بررسی قرار گیرد. چندین روش برای محاسبه حرارت ورودی به منطقه جوش وجود دارد.

جوش آلیاژ تیتانیوم

رایج ترین روش محاسبه حرارت ورودی استفاده از جریان الکتریکی جوشکاری، ولتاژ و سرعت خطی می باشد. بین روش های محاسبه آمریکایی (ASME و AWS) و اروپایی (DIN-ISO و EN-SIO) تفاوتی وجود دارد. که در روش اروپایی از عامل اضافی بازدهی حرارتی/بهره وری فرآیند/بازده قوس استفاده می شود.

در روش اروپایی محاسبه حرارت ورودی، مقدار بازدهی حرارت برای روش قوس پلاسما 0,6 است. با توجه به مواردی که بیان شد حرارت ورودی باری عوامل جوشکاری قوس پلاسما. با توجه به استاندارد اروپایی اندازه گیری شده و در جدول (3) آورده شده است. اگر از پهنای جوش به عنوان یک نشانه از حرارت ورودی واقعی ( و نه محاسباتی) به قطعه مورد جوشکاری استفاده کنیم. در بررسی نتایج حرارت ورودی مورد محاسبه در قطعات جوشکاری شده و پهنای جوش (به عنوان یک نشانه از حرارت ورودی واقعی)، تناقض وجود دارد.

جوش آلیاژ تیتانیوم

در حقیقت می توان گفت که رابطه مورد ذکر در معادلات 1 و 2، کامل نمی باشد. و ضریب تأثیر جریان الکتریکی و سرعت خطی اگرچه در معادلات حرارت ورودی برابر ذکر گردید. ولی در واقعیت برابر نمی باشد. با توجه به نتایج بدست آمده به نظر می رسد. ضریب اثر جریان الکتریکی بزرگتر از تأثیر سرعت خطی جوشکاری باشد. به عنوان مثال برای نمونه 12 با حرارت ورودی مورد محاسبه 891J/mm پهنای ریشه جوش 13/1mm است. اما در نمونه 3 که از لحاظ اندازه ریشه جوش تقریباً مشابه نمونه 12 (ریشه جوش 12/2mm) است. مقدار حرارت ورودی مورد محاسبه از رابطه 1 و 2 بیش از 1/5 برابر نمونه 12 می باشد.

جوش آلیاژ تیتانیوم

جدول (3) مشخصات عرض ریشه جوش با توجه به سرعت خطی و شدت جریان قوس برای جوشکاری. با گاز پلاسمای Ar-He با نسبت 40-60% را نیز نشان می دهد. همانند قبل نتایج نشان می دهد که با افزایش شدت جریان الکتریکی قوس یا با کاهش سرعت خطی. حرارت ورودی افزایش می یابد و در نتیجه پهنای جوش بزرگ تر می شود.

شکل (7) نمودار حاصل از بررسی های تجربی صورت گرفته از ابعاد ظاهری منطقه اتصال حاصل از جوشکاری. با سرعت های خطی و شدت جریان های مختلف می باشند. این نمودار از 4 منطقه مختلف تشکیل شده است. هر قسمت نشان دهنده مجموعه ای از عوامل جوشکاری می باشد. که پس از انجام جوشکاری با این عوامل، احتمال ایجاد عیوبی مانند عدم نفوذ در ریشه بسیار زیاد است. رنگ سبز عواملی می باشد که با استفاده از آنها می توان یک منطقه اتصال بدون عیب جوشکاری ایجاد کرد.

استفاده از عواملی که مشخص است با رنگ نارنجی منجر به ایجاد تقعر در روی جوش (گٌرده جوش). و یا تحدب بیش از حد ریشه جوش میشود. که به آن حالت مرزی می گوییم. در نهایت استفاده از عواملی که مشخص است با رنگ قرمز احتمال ایجاد حفره و سوراخ شدن قطعه بسیار زیاد می باشد. لازم به ذکر است، نمودار شکل (6) فقط برای جوشکاری مقاطعی با ضخامت 3mm از جنس آلیاژ تیتانیوم Ti-6A1-4V صادق است.

این رویه در نمونه های جوشکاری شده با ترکیب گاز He-Ar با نسبت 40-60 نیز مشاهده می شود. به عنوان مثال نمونه شماره 15 با عرض ریشه 13/5mm، حرارت ورودی 1/38 برابر نمونه شماره 19 با عرض ریشه 13/8 دارد. همچنین در بررسی اثر گاز هلیوم در میزان حرارت ورودی واقعی، مشاهده می شود. که با افزایش گاز هلیوم مقدار حرارت ورودی در شرایط برابر شدت جریان الکتریکی و سرعت خطی ثابت، مقداری بیشتر میشود. و یا در نمونه های 6 و 10 که در ترکیب گاز هلیوم – آرگون با نسبت 25-75 نفوذ صورت نگرفته است. در جوشکاری با گاز هلیوم 40-60 نفوذ به خوبی انجام نشده است.

نتایج حاصل از جدول (3) و شکل (6) نشان می دهد. که افزایش درصد گاز هلیوم در ترکیب گاز پلاسما، باعث پهن تر شدگی منطقه جوش با نفوذ کامل (منطقه با رنگ سبز) میشود. و همچنین این منطقه را به سمت پایین و سمت چپ نمودار منتقل می کند. یعنی اگر جوشکاری با شدت جریان الکتریکی و سرعت خطی مشخصی در گاز پلاسمای آرگون خالص. باعث نفوذ کامل نشود با همان شرایط ولی در مقادیر گاز هلیوم بیش تر نسبت به گاز آرگون در گاز پلاسما. باعث نفوذ کامل جوش می شود.

جوش آلیاژ تیتانیوم

بررسی ریزساختار منطقه جوش و منطقه تحت تأثیر حرارت بر اساس حرارت ورودی

خواص مکانیکی ساختار جوش در آلیاژهای تیتانیوم، وابستگی به خواص ساختاری منطقه جوش و منطقه تحت تأثیر حرارت جوش می باشد. که به نوبه خود به حرارت ورودی، دوره های حرارتی در طی جوشکاری و عملیات حرارت پس از جوش دارای وابستگی است. در اصل ریزساختار منطقه جوش و منطقه تحت تأثیر حرارت جوش نقش حیاتی در خواص مکانیکی قطعات مورد جوشکاری دارد. که مقدار حرارت ورودی، دوره های حرارتی و انتقال حرارت (نرخ سرد شدن). حین جوشکاری از مهم ترین عوامل مؤثر در تعیین نوع این ریزساختار است.

به دلیل اینکه خواص مکانیکی جوش به خصوص انعطاف پذیری با درشت تر شدن اندازه دانه های اولیه، کاهش می یابد. بنابراین مهم است که ساختار ریزدانه تر تا حد امکان به وسیله حداقل انرژی ورودی جوشکاری حفظ شود. تا از اُفت بیشتر خواص مکانیکی جلوگیری کنیم. علاوه بر حرارت ورودی، انتقال حرارت قطعه مورد جوشکاری نیز می تواند تأثیر بالایی بر ریزساختار منطقه جوش و منطقه تحت تأثیر حرارت دارا باشد.

به عنوان مثال انتقال حرارت بالا، باعث ایجاد نرخ سرد شدگی سریع منطقه جوش و منطقه تحت تأثیر حرارت می گردد. و در نتیجه اندازه ذرات و فاصله تیغه های فازهای آلفا و بتا. و یا کلونی های آلفا را در آلیاژ Ti-6A1-4V، کوچک تر می کند. در هنگام سرد شدن منطقه جوش و اطراف آن از دمای تبدیل بتا به دماهای پایین تر، فاز بتا مکعبی مرکزدار (BCC)، تبدیل میشود. خصوصیات این ریزساختار بتای تبدیل یافته به طور اساسی به نرخ سرد کردن از بالای دمای تبدیل بتا وابسته است. که متقابلاً تحت تأثیر روش جوشکاری، شرایط جوشکاری و دیگر وضعیت های جوشکاری (نظیر شکل هندسی قطعه و فیکسچرها) است.

جوش آلیاژ تیتانیوم

در نرخ های سرد شدن پایین، به عنوان مثال در روش جوشکاری قوس تنگستن با گاز خنثی یا پلاسما (10 الی 100c/s درجه سانتی گراد). یک ساختار درشت آلفای ویدمن اشتاتن همراه با بتای باقی مانده یا مخلوطی از این ساختار و آلفای اولیه تشکیل میشود. که استحکام تسلیم و نهایی بهتر و انعطاف پذیری و چقرمگی کمتری نسبت به فلز پایه نورد شده آنیل شده، مشاهده میشود. رشد دانه های آلفا و بتا در منطقه تحت تأثیر حرارت نزدیک جوش، درست در مجاورت خط منقطه ذوب شده جوش، اتفاق می افتد. که محدوده حداکثر دمای مابین پایین دمای انجماد تا بالای دمای تبدیل بتا (تقریباً 995 درجه سانتی گراد برای آلیاژ Ti-6A1-4V) می باشد. بطوری که اگر حرارت ورودی (انرژی ورودی) بیشتر باشد.

باعث درشت شدن دانه های منطقه جوش و منطقه تحت تأثیر حرارت جوش می شود. همچنین حرارت ورودی بیشتر، باعث گسترش پهنای منطقه جوش و منطقه تحت تأثیر حرارت می شود. که تقریباً از عدم مشاهده این ناحیه تحت تأثیر حرارت در روش جوشکاری باریکه الکترونی و باریکه لیزر. تا مقدار چندین برابر اندازه دانه بتا در جوشکاری تنگستن با گاز خنثی، می تواند پهنا داشته باشد. منطقه تحت تأثیر حرارت نزدیک فلز پایه تا دمای کم تر از دمای تبدیل بتا مواجه می شود.

حضور حتی مقدار کمی از فاز آلفا در دمای حداکثر در دوره های حرارتی جوشکاری، برای جلوگیری از رشد اندازه دانه بتا کافی میباشد. بنابراین حضور فاز آلفا، برای بهبود انعطاف پذیری این ناحیه در مقایسه با منطقه ذوب دانه درشت و منطقه تحت تأثیر حرارت نزدیک، مهم است. در وضعیت جریان حرارتی دو بعدی نظیر روش های جوشکاری نفوذ کامل پلاسما (PAW). انجماد دانه ها به شکل ستونی از داخل فلز پایه در جهت تقریباً موازی با ورق یا سطح ورق انجام می شود. تا در نهایت با تشکیل مرز دانه عمود در خط مرکز جوش برخورد کند.

شکل (8) تصویر ماکروگرافی نمونه های که جوشکاری شدند شماره 13 و 17 می باشد. که به ترتیب بیشترین و کم ترین حرارت ورودی مورد محاسبه را دارد، ولی همان گونه که مشاهده می شود. اندازه پهنای جوش و مناطق تحت تأثیر حرارت تفاوت زیادی ندارند. اندازه دانه ها در مناطق تحت تأثیر حرارت نزدیک به جوش. درشت تر از اندازه دانه ها در مناطق تحت تأثیر حرارت نزدیک به فلز پایه است. شکل (9) ریزساختار فلز پایه آلیاژ تیتانیوم مورد جوشکاری را نشان می دهد. این آلیاژ در حالت عملیات آنیل شده است.

ریزساختار مورد نظر متشکل از زمینه آلفا و دانه های هم محور آلفا. همراه با بتای بین دانه ای (تبلور مجدد یافته بعد از نورد) می باشد. مرز بین دانه های آلفا – آلفا قابل تشخیص نمی باشد. شکل (10) تصویر پلاسما را نشان می دهد. ساختار متشکل از فاز مارتنزیت (تیغه های نازک داخل همدیگر). فاز آلفایی که محور گردید(Serrated) یا اصطلاحاً دندانه اره ای و بتای بین دانه ای می باشد. ریزساختار به دلیل سرد شدن از نقطه ذوب و بالاتر بودن دما نسبت به دمای تبدیل بتا. تماماً شامل ساختار آلفا و بتای تبدیل شده می باشند.

این ریزساختار به دلیل سرعت سرد شدگی زیاد، مکانیزم تبدیل بتا به آلفا به صورت برشی انجام میشود. و در نتیجه ساختار سوزنی مارتنزیت بدست می آید. و در محدوده هایی که سرعت سرد شدن نسبتاً کم تر بوده و نفوذ کنترل کننده تبدیل بتا به آلفا است. ساختار آلفایی که محور است یا اره ای بدست می آید. سرعت سرد شدگی زیاد، در فلز جوش به دلیل تماس ورق های مورد جوشکاری با میز آلومینیومی جوشکاری است. که باعث انتقال حرارت بالای ورق به میز می شود. در بزرگ نمایی 100، مرز دانه های بتای اولیه مشاهده میشود. که در مرحله انجماد منطقه جوش متشکل است. و بعد از عبور دمای تبدیل بتا به آلفا این مرزها باقی مانده اند.

جوش آلیاژ تیتانیوم

شکل (11) تصویر ریزساختار منطقه تحت تأثیر حرارت نزدیک به فلز پایه آلیاز تیتانیوم Ti-6A1-4V مورد جوشکاری با روش پلاسما را نشان می دهد. ساختار متشکل از مارتنزیت و فاز آلفایی که محور گردید (دندانه اره ای) و بتای بین دانه ای می باشد. همچنین در ریزساختار مقداری از ساختار آلفا و بتای اولیه قابل مشاهده است. وجود فاز آلفای اولیه در ریزساختار منطقه تحت تأثیر حرارت نزدیک به فلز پایه. به دلیل عدم عبور دمای این ناحیه از دمای تبدیل بتا می باشد. در اصل دمای این ناحیه بین دمای محیط و دمای تبدیل بتا می باشد. وجود فاز مارتنزیت می تواند به دلیل سریع شدن این ناحیه از دمای نزدیک به دمای تبدیل بتا تا دمای محیط باشد. که منجر به تشکیل فاز فوق ساختار مارتنزیت می شود.

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر