اتصال غیر همسان فولاد A387-Gr11 و فولاد A240-TP.316-فروش ورق فولادی

ارزیابی ریزساختار و خواص مکانیکی اتصال غیر همسان فولاد A387-Gr11 و فولاد A240-TP.316

_bs45.jpg)

اتصال غیر همسان فولاد

چکیده

اتصال غیر همسان فولاد های فریتی کم آلیاژ به فولادهای زنگ نزن آستنیتی. در دهه های گذشته به صورت وسیع در صنایع به کارگیری شد. در تحقیق حاضر، دو فولاد زنگ نزن آستنیتی A240-TP.316 و فولاد کم آلیاژ فریتی A387-GR11. توسط جوشکاری قوسی تنگستن تحت گاز محافظ با دو جریان ثابت و پالسی. و با استفاده از دو نوع فلر پر کننده ی ER309Lو ERNiCr-3 به هم جوش داده شدند.

پس از انجام آزمون های متالوگرافی، آزمون های تعیین ترکیب شیمیایی. ریزسختی سنجی، کشش و ضربه، مشخص شد که به طور کلی، نمونه های جوشکاری شده توسط جریان پالسی. به دلیل گرمای ورودی کم تر و ایجاد اختلاط بیش تر در حوضچه ی جوش. ضمن کاهش وقوع پدیده های نامطلوب متالورژیکی مانند تشکیل منطقه ی فقیر از کربن. منطقه ی انتقالی و منطقه ی مخلوط نشده بهبود خواص مکانیکی اتصال را در بر داشتند. نتایج نشان دادند که فلز پر کننده ی پایه نیکل، به دلیل محدود کردن نفوذ کربن به درون حوضچه ی جوش. و کاهش احتمال تشکل منطقه ی انتقالی نسبت به فلز پرکننده ی دیگر، مطلوب تر است.

مقدمه

در دهه های گذشته، اتصال دهی نا هم جنس فولادهای فریتی کم آلیاژ به فولادهای زنگ نزن آستنیتی. به صورت گسترده ای در مولدهای بخار، مبدل های حرارتی و تجهیزات لوله کشی در نیروگاه ها. پالایشگاه ها و صنایع پتروشیمی به کار رفته است. برای مثال، در نیروگاه های با سوخت فسیلی، لوله های مرحله ی پیش گرم دیگ های بخار از جنس فولاد کم آلیاژ هستند. و لوله های بخش فوق گرمایش به دلیل دما و فشار کاری بسیار بالا، از جنس فولاد زنگ نزن انتخاب می شوند. این انتخاب، سبب صرفه جویی چشم گیر در هزینه ها خواهد شد. این اتصال، به آسانی با اغلب روش های مرسوم به خصوص جوشکاری قوسی تنگستن تحت گاز محافظ (GTAW). و جوشکاری قوسی الکترود روپوش دار (SMAW) تولید شده است.

مورد دیگر برای کاربرد این نوع اتصال، روکش کاری فولادهای کربنی یا کم آلیاژ با فولادهای زنگ نزن آستنیتی یا آلیاژهای پایه نیکل است. با این روش، می توان مقاومت به خوردگی مخزن های از جنس فولاد کربنی. را به صرف کم ترین هزینه تا میزان قابل توجهی بهبود داد.

اتصال غیر همسان فولاد

فرایند اتصال بین فولاد زنگ نزن آستنیتی و فولاد کم آلیاژ فریتی، چند پدیده ی متالورژیکی قابل توجه به همراه دارد. یکی از پدیده هایی که حین جوشکاری، عملیات حرارتی پس از جوشکاری و هنگام قرارگیری در شرایط کاری برای این نوع اتصال رخ می دهد. مهاجرت کربن از فولاد کم آلیاژ به سمت منطقه ی جوش است. این پدیده سبب ایجاد یک منطقه ی فقیر از کربن (Carbon Depleted Zone, CDZ). در ناحیه ی متأثر از حرارت در فولاد کم آلیاژ و در مجاورت مرز ذوب می شود. تحقیقات، نشان می دهند که این منطقه ی فقیر از کربن، احتمالاً در معرض ترک خوردگی خزشی قرار خواهد گرفت. فرایند مهاجرت کربن، شامل انحلال کاربیدها در فولاد فریتی و نفوذ کربن به درون حوضچه ی جوش می شود.

نیروی محرکه برای این فرایند، وجود شیب غلظتی کربن یا شیب اکتیویته ی کربن. بین فولاد فریتی کم کروم و فلز جوش آستنیتی پر کروم است.

در اتصال های جوش بین دو فولاد نا هم سان آستنیتی-فریتی. وجود منطقه ی انتقالی یا اختلاط جزیی درون حوضچه ی جوش و در مجاورت فولاد فریتی گزارش گردید. در این منطقه، اختلاط بین فلز جوش و فلز پایه ناقص است. و ترکیب شیمیایی آن، شیبی از ترکیب فلز پایه تا فلز جوش است. پهنای منطقه ی انتقالی مطابق با نتایج آزمون های مورد انجام ، بین 20 تا 100 میکرون. و تابع عواملی مانند ترکیب شیمیایی و میزان حرارت ورودی است. مرزی که این منطقه را از حوضچه جدا می کند. با مرز ذوب موازی است. و به عنوان مرز نوع II شناخته می شود.

شناخت این منطقه، در جوش های نا هم سان فریت به آستنیت بسیار مهم است. زیرا طبق آنچه پیش تر گفته شد. این منطقه یکی از مناطقی است که در معرض وقوع آسیب های زیادی می باشد.

اتصال غیر همسان فولاد

مطابق با یافت های برخی از پژوهشگران، عواملی مانند ساختار بلوری متفاوت در دو سمت اتصال. تغییرات غلظت که شیب ترکیب شیمیایی در مرز ذوب را تحت تأثیر قرار می دهد. و سینتیک رشد و نفوذ در جوشکاری های چند مرحله ای و عملیات حرارتی پس از جوشکاری، سبب ایجاد این منطقه ی انتقالی می شود. و مرز نوع II، نتیجه ی ایجاد تغییر در حالت انجماد است. مطابق با این نظریه، انجماد با تشکیل فریت (شبکه BCC) آغاز میشود. و در فاصله های دورتر از مرز ذوب، حالت انجماد به دلیل حضور عناصر پایدار کننده ی آستنیت. به سمت تشکیل بلورهای FCC تغییر می کند. این پدیده، سبب ایجاد مرز نوع II می شود.

از طرف دیگر، پژوهش های دیگر، نشان می دهند. که تشکیل مرزهای نوع دوم به رفتار انجمادی فلز جوش و طبیعت استحاله های حالت جامد در فلز پایه بستگی دارد. تصور می شود که وقوع تحول δ→γ در دمای بالا، برای تشکیل این نوع مرزها لازم است.

در فلزات پایه ای که تحت این تحول قرار می گیرند. مرز ذوب تبدیل به یک مرز دانه ی γ می شود. فلز پایه و فلز جوش در آن دما، به شکل آستنیتی هستند. و این مرز، توسط نفوذ کوتاه دامنه قادر به حرکت خواهد بود.

در دمای پایداری آستنیت، این مرز به درون جوش حرکت خواهد کرد. برای فازهای δ و α، مهاجرت به درون جوش نیازمند نفوذ بلند دامنه است. به دلیل انجام چرخه های گرمایی سریع در جوشکاری، امکان وقوع این نفوذ بلند دامنه فراهم نیست. و تنها مرز γ تحرک کافی را برای حرکت در محدوده دمایی پایداری آستنیت دارد.

اتصال غیر همسان فولاد

نیروی محرکه برای این حرکت عبارت است از:

1- شیب دمایی، 2- شیب ترکیب شیمیایی، 3-انرژی کرنشی ناشی از تفاوت ضریب انبساط حرارتی . 4- حذف مرز دامنه ای فرعی (SGB) و مهاجرت یافته (MGB).

سازو کار شرح داده شده برای تشکیل مرز نوع II در دو حالت فوق متفاوت است. در سازو کار اول، فرض بر این است که مرزهای نوع II حین انجماد تشکیل می شوند. و انجماد از فلز پایه به صورت فریت اولیه آغاز و پس از فاصله زمانی کوتاهی. به دلیل حضور عناصر پایدار کننده ی آستنیت در جوش، به آستنیت اولیه تغییر می کند. و پشت سر خود، مرز دانه ی زاویه بزرگ برجای می گذارد. سپس، فریت اولیه در دماهای پایین تر به آستنیت تبدیل می شود.

اما، نظریه ی دوم به دلیل فقدان آثار جهت گیری FCC/BCC سازگار با رشد تداخلی FCC/BCC، نظریه ی اول را رد می کند. در واقع، این نظریه می گوید که این مرزها ناشی از مهاجرت مرزدانه در حالت جامد در محدوده دمایی پایداری آستنیت. حین انجام چرخه ی سرمایش جوش می باشند. انجام آزمون تعیین ترکیب شیمیایی (EDS) در منطقه ی انتقالی، تغییرات تدریجی ترکیب شیمیایی در آن را نشان می دهد.

و به نوعی، شاهد قوی تری را برای تأیید نظریه ی اول به وجود می آورد. در توضیح ساختار درون مرز نوع II، تاکنون نظریه های زیادی مطرح شده است. در بیشتر موارد، از حضور مارتنزیت، و در موارد معدودی نیز از حضور کاربید در این منطقه صحبت گردید. تغییرات ریزسختی در امتداد مرز ذوب نیز می تواند حضور منطقه ی نرم فقیر از کربن و منطقه ی سخت انتقالی را نشان دهد.

تشکیل منطقه ی مخلوط نشده نیز یکی دیگر از پدیده های مشاهده شده در اتصال آلیاژهای ناهم سان است. این منطقه به شکل لایه ای نازک، زمانی تشکیل می شود. که بخش کوچکی از فلز پایه ذوب و بدون اختلاط با فلز جوش، منجمد می شود. مطابق با مشاهدات، منطقه ی مخلوط نشده اساساً دارای ترکیب شیمیایی فلز پایه است. بنابراین، فلز پایه ی ذوب شده، راکد می ماند و با فلز پرکننده مخلوط نمی شود.

هدف از انجام این پژوهش، بررسی اتصال فولاد کم آلیاژ فریتی A387-Gr.11 به فولاد زنگ نزن آستنیتی A240-TP.316. با دو نوع ماده ی پرکننده ی ERNiCr-3 و ER309L با جوشکاری قوسی تنگستن تحت گاز محافظ. با استفاده از دو نوع جریان ثابت و پالسی می باشد.

این موضوع با توجه به این واقعیت انتخاب گردید که علی رغم مزیت های زیادی که برای جریان پالسی برشمرده می شود. تا کنون تحقیق چندانی پیرامون بررسی تأثیر جریان پالسی بر خواص این اتصال صورت نگرفته است.

مواد و روش های آزمایش

برای انجام آزمون ها، از دو فولاد کم آلیاژ فریتی و زنگ نزن آستنیتی استفاده گردید. ورق فولاد کم آلیاژ در زمان ساخت و پس از انجام نورد نهایی، نرماله و بازپخت شد. با این حال، فولاد زنگ نزن در شرایط تاب کاری شده بوده است.

ورق ها به ابعاد 6×50×180 بریده شدند. لبه سازی توسط دستگاه فرز با زاویه °35، پای ریشه ی 1/5 میلی متر و فاصله ی ریشه ی 3 میلی متر، انجام شد. برای انجام جوشکاری، از دستگاه گام الکتریک مدل DIGI TIG PSQ400 AC/DC. به روش جوشکاری قوسی تنگستن تحت گاز محافظ و با نوع جریان ثابت و پالسی و دو نوع فلز پرکننده به قطر 2/4 میلی متر. توسط جریان مستقیم با الکترود منفی (DCEN) استفاده شد. به منظور حفاظت از حوضچه ی جوش، از گاز آرگون با خلوص 99/99 درصد و دبی 14 لیتر بر دقیقه استفاده شد.

جوشکاری در حالت تخت و در سه مرحله انجام شد. و دمای پیش گرمایش °150 C و بیشترین دمای بین مرحله ای °300C به کمک گچ حرارتی حین انجام فرایند، کنترل شد. ترکیب شیمیایی فلزات پایه و پرکننده، در جدول (1) و متغیرهای جوشکاری، در جدول (2) آمده اند.

متغیرهای جوشکاری، با توجه به ضخامت نمونه ها و قطر فلزات پرکننده انتخاب شدند. مقدار پایینی حداقل جریان، برای تشکیل قوس پایدار و مقدار بالایی حداقل جریان، برای ایجاد نفوذ کافی بود. برای محاسبه ی مقدار حرارت ورودی، از معادله (1) استفاده شد که شامل متغیرهای شدیت جریان (I)، اختلاف پتانسیل (E) و سرعت جوشکاری (V) است.

اتصال غیر همسان فولاد

برای محاسبه ی حرارت ورودی جریان پالسی، از جریان میانگین (Im) و ولتاژ میانگین (Vm) استفاده شد.

با توجه به برابر بودن عرض پالس در جریان بالایی و پایینی. این مقدار برابر با مجموع جریان بالایی و پایینی تقسیم بر دو در مد نظر قرار گرفت. مقدار اختلاف پتانسیل هم توسط ولت متر به صورت تقریبی اندازه گیری شد. لازم به ذکر است که حرارت ورودی، با فرض بازدهی 70 درصد روش جوشکاری محاسبه شد.

پس از پایان جوشکاری، ابتدا برای اطمینان از کیفیت جوش، آزمون رادیوگرافی روی همه ی نمونه ها انجام شد. و مطابقت نتایج با استاندارد ASME B31.3 تأیید شد.

برای نمونه سازی، ابتدا گرده ی جوش توسط سنگ محور مغناطیسی برداشته شد. و سپس، نمونه های کشش و ضربه ی چارپی (سه عدد از هر جوش) مطابق با استاندارد ASTM A370 با ابعاد کوچک (Subsize) تهیه شدند.

اتصال غیر همسان فولاد

آزمون کشش با دستگاه کشش یونیورسال مدل Multi Test – X با سرعت 1 میلی متر بر دقیقه و آزمون ضربه در دمای محیط انجام شد. برای انجام آزمون ریزسختی سنجی، بار 100 گرم توسط دستگاه Bowers Metrology با فرورونده ی هرمی شکل با زاویه °120 اعمال شد. آزمون ریزسختی ویکرز برای شناخت تغییرات ریزساختاری احتمالی. به صورت عرضی از فاصله ی 3 میلی متری خط جوش، از فولاد فریتی تا درون فلز جوش انجام گرفت.

از مقطع عرضی هر جوش، یک نمونه برای متالوگرافی تهیه شد. به منظور حکاکی سطح فولاد فریتی، از محلول نایتال 4 درصد و برای فولاد زنگ نزن آستنیتی. از حکاکی الکتریکی با محلول اسید اگزالیک 10 درصد و اختلاف پتانسیل 5 ولت استفاده شد. برای بررسی دقیق تر ریزساختار نمونه های جوش، از میکروسکوپ الکترونی روبشی (SEM) مدل LEO 1455VP استفاده شد. به منظور شناخت بهتر منطقه ی انتقالی و مخلوط نشده، آزمون تعیین ترکیب شیمیایی بر روی نمونه ها انجام شد. به کمک دستگاه فریت اسکوپ و مطابق با استاندارد AWS A4.2 مقدار متوسط فریت برای هر جوش تعیین شد.

نتایج و بحث

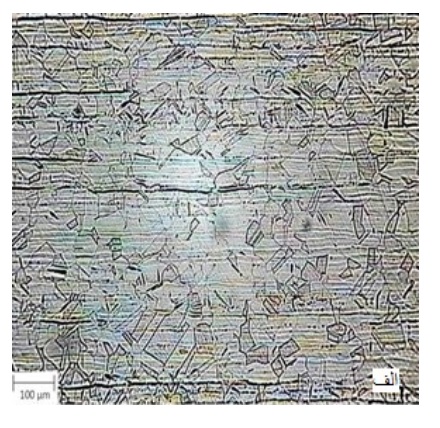

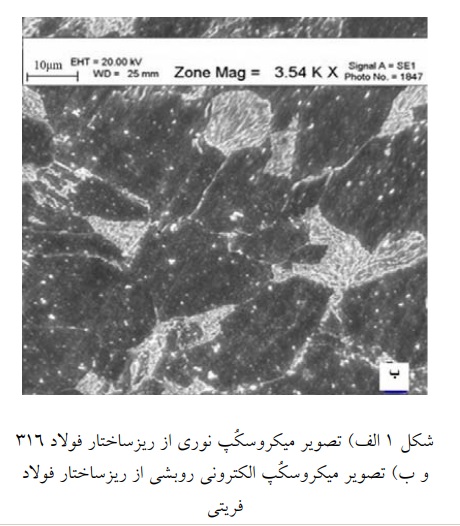

ساختار فولاد زنگ نزن، تقریباً در تمامی نقاط آستنیتی است. و همانطور که در شکل (1-الف) دیده می شود. مقادیر جزئی از رشته های فریت که در جهت نورد کشیده شده اند. در ساختار وجود دارد. این فریت، مانند همه ی انواع فولادهای زنگ نزن، فریت دمای بالا یا فریت دلتا است. ریزساختار فولاد A387-Gr.11، شامل فریت و پرلیت ظریف است. ساختار پرلیت، در تصویرهای میکروسکوپ نوری با بزرگ نمایی پایین، به وضوح قابل تشخیص نیست. اما، ساختار لایه ای در شکل (1-ب) با بزرگ نمایی بالا مشخص است.

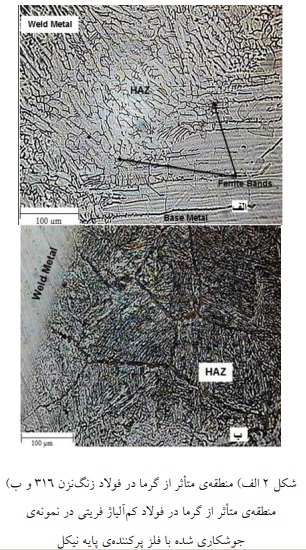

در فولاد زنگ نزن آستنیتی، به دلیل پایین بودن ضریب انتقال حرارت، عرض منطقه ی متأثر از حرارت بسیار کوچک است. و همانطور که در شکل (2-الف) دیده می شود. پدیده ی مشهودی در منطقه ی متأثر از گرما در این فولاد، تشکیل نوارهای تیره رنگ فریت در زمینه ی آستنیت است. که در تحقیقات پیشین نیز مورد اشاره قرار گرفته است.

میزان تشکیل فریت، به دلیل کند بودن استحاله ی آستنیت به فریت و سریع بودن چرخه ی حرارتی منطقه ی متأثر از گرما، است. ریزساختار منطقه ی متأثر از گرما در فولاد کم آلیاژ در مجاورت مرز ذوب، در شکل (2-ب) دیده می شود.

ریزساختار منطقه ی متأثر از گرما را بر مبنای فاصله از خط ذوب، می توان به سه منطقه تقسیم کرد. منطقه ی ریزدانه شده ی جزیی، منطقه ی ریزدانه و منطقه ی درشت دانه. منطقه ی ریزدانه جزیی، منطقه ای است که پیک حرارتی در آن، بالاتر از دمای بحرانی مؤثر پایینی (Ac1) است. در طی گرمایش تا بالاتر از این دما، مجموعه های پرلیت اولیه به آستنیت استحاله می یابند. و کمی به درون مجموعه های فریت اولیه توسعه می یابند. سپس، حین سرمایش به دانه های بسیار ریز فریت و پرلیت تبدیل می شوند. منطقه ی ریزدانه، منطقه ای است که پیک دما در آن، بالاتر از دمای بحرانی مؤثر بالایی (Ac3) است.

بنابراین، در این دما، دانه های آستنیت امکان جوانه زنی خواهند داشت. در حین سرمایش، این دانه های آستنیت به دانه های کوچک پرلیت و فریت تبدیل می شوند. به دلیل آن که زمان نفوذ برای کربن حین گرمایش سریع در جوشکاری محدود است، آستنیت حاصل همگن نیست. بنابراین، توزیع فریت و پرلیت کاملاً یکنواخت نخواهد بود.

در منطقه درشت دانه و در مجاورت مرز ذوب، پیک دمایی به حد کافی بالاتر از دمای Ac3 است. و بنابراین، دانه های آستنیت اجازه ی رشد خواهند داشت.

اتصال غیر همسان فولاد

نرخ سرمایش نسبتاً زیاد در جوشکاری و اندازه ی دانه ی بزرگ، باعث خواهند شد تا دگرگونی نفوذی به تأخیر بیافتد. افزون بر این، با توجه به دانه های درشت آستنیت اولیه، ظاهر سوزنی شکل ساختار درون آنها و نمودارهای CCT. برای فولادهای کم آلیاژ، به نظر می رسد که ریزساختار نزدیک خط ذوب و مخلوطی از پرلیت، مارتنزیت، بینایت و حتی فریت ویدمن اشتاتن است. که در مراحل بعدی بازپخت گردیدند.

شکل (3)، نحوه ی تغییر ریزساختار در امتداد منطقه ی متأثر از گرما را نشان می دهد.

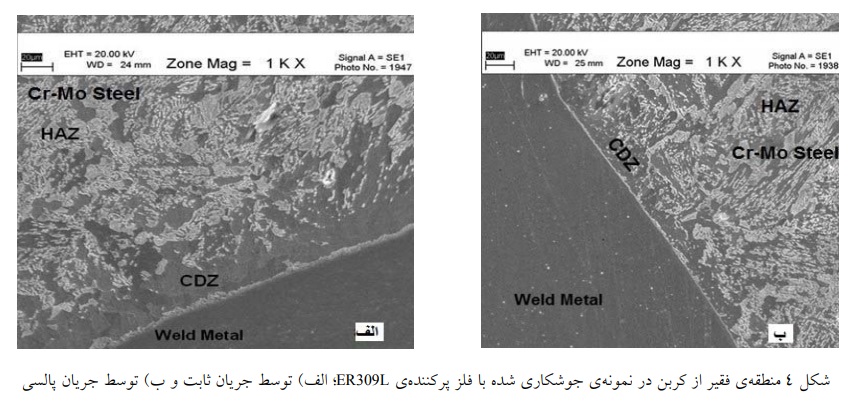

همانطور که در پژوهش های پیشین، گزارش شده است. منطقه ی فقیر از کربن در همسایگی مرز ذوب، به صورت دانه های فریت هم محور معلوم و نمایان می شود.

در شکل (4-الف)، منطقه ی فقیر از کربن در نمونه ی مورد جوشکاری توسط جریان ثابت با فلز پر کننده ی ER309L. و در شکل (4-ب)، همان منطقه در نمونه ی مورد جوشکاری توسط جریان پالسی با همان فلز پر کننده نمایان می شود. نکته ی قابل توجه در تصویرهای این دو شکل این است که عرض منطقه ی تیره رنگ در نمونه ی مورد جوشکاری. توسط جریان پالسی کوچک تر از نمونه ی جریان ثابت است. این نتیجه ، به گرمای ورودی پایین تر در این روش و کاهش امکان نفوذ کربن مربوط است.

عرض منطقه فقیر از کربن در نمونه های مورد جوشکاری با فلز پرکننده ی پایه نیکل. هم چنان که در شکل (2-ب) نمایان می باشد، ناچیز است. دلیل کوچک بودن این منطقه، محدود بودن امکان نفوذ کربن در نیکل است. البته، نکته ی مهم در این زمینه، بیش تر بودن مقدار کربن در این فلز پرکننده. و تمایل کم کربن به نفوذ به دلیل نبود شیب غلظتی بین فلز جوش و فلز پایه است.

اتصال غیر همسان فولاد

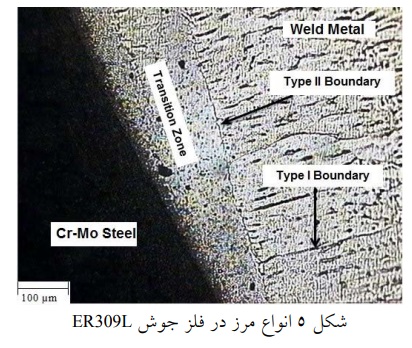

بررسی تصویرهای مربوط به فصل مشترک فلز جوش و فولاد کم آلیاژ، حضور منطقه ی انتقالی. یا اختلاط جزئی در ریزساختار همه ی نمونه ها را نشان می دهد. این منطقه هم چنان که در تصویرهای متالوگرافی و میکروسکوپ نوری مشاهده می شود، حکاکی نشده است. و این، به تفاوت ترکیب شیمیایی آن با فلز جوش ارتباط دارد. این منطقه، توسط مرزهای نوع II که به موازات مرز ذوب امتداد می یابند. از بقیه ی مناطق فلز جوش جدا می شود. در شکل (5)، مرز نوع II به موازات و مرزهای نوع I که حاصل رشد رولایه ای دانه های موجود در فلز پایه. به درون حوضچه ی جوش، می باشد.

عمود بر مرز ذوب به خوبی نمایان می شوند. عرض منطقه ی انتقالی که فاصله ی بین مرز نوع II و مرز ذوب است. در نمونه ی مورد جوشکاری توسط جریان ثابت با فلز پرکننده ی ER309L (به طور میانگین بیش از 100 میکرون). به طور قابل ملاحظه ای از نمونه ی مورد جوشکاری با فلز پرکننده ی پایه نیکل (به طور میانگین حدود 40 میکرون) بزرگ تر است.

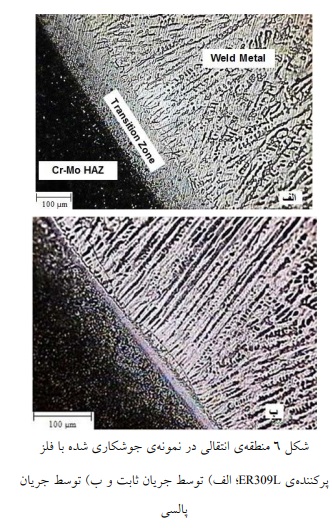

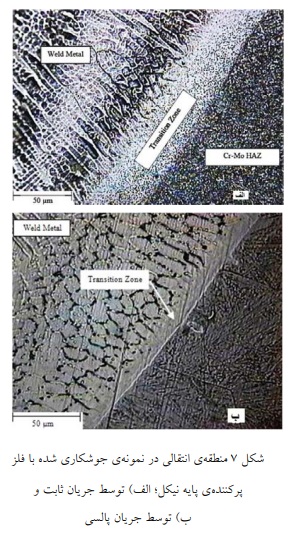

تفاوت در عرض منطقه ی فوق الذکر در این دو نمونه را می توان در شکل های (6-الف) و (7-الف) دید. در مقابل آن، در نمونه های مورد جوشکاری با جریان پالسی، عرض این منطقه کاهش می یابد.

تفاوت عرض این منطقه در نمونه ی مورد جوشکاری توسط جریان پالسی با فلز پرکننده ER309L. و پایه نیکل را می توان در شکل های (6-ب) و (7-ب) مشاهده کرد.

اتصال غیر همسان فولاد

در برخی از تحقیقات پیشین، منطقه ی فوق الذکر، منطقه ی اختلاط جزئی بیان می شود. که غالباً ساختاری مارتنزیتی و سخت دارد. این مسئله، باعث نامطلوب بودن این منطقه شده است.

مشاهده هایی، مبنی بر ایجاد آسیب به اتصال در این منطقه گزارش شده است. برای شناخت بیش تر منطقه ی اختلاط جزئی، بر روی برخی از نمونه ها آزمون تعیین ترکیب شیمیایی خطی و ریز سختی سنجی. در مسیر عمود بر مرز جوش انجام شد.

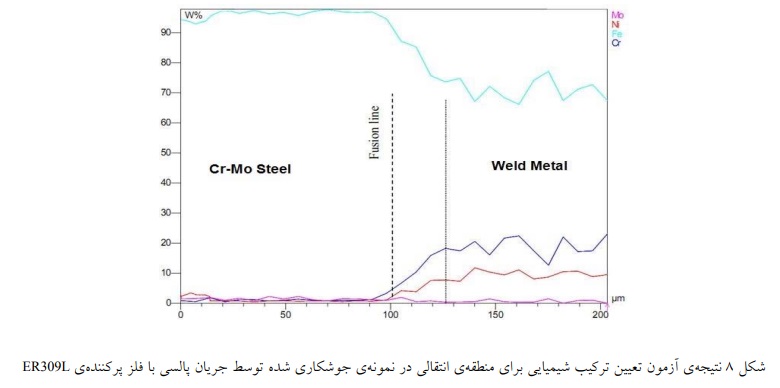

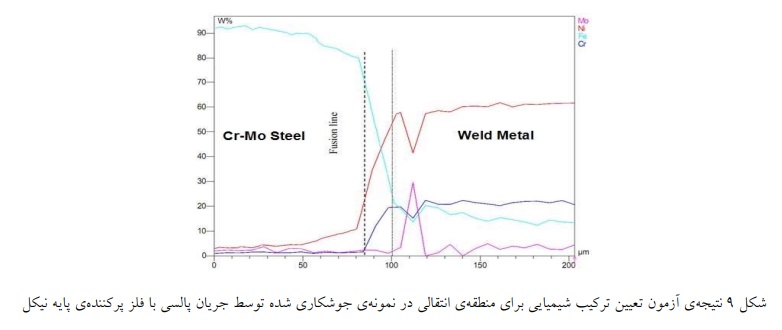

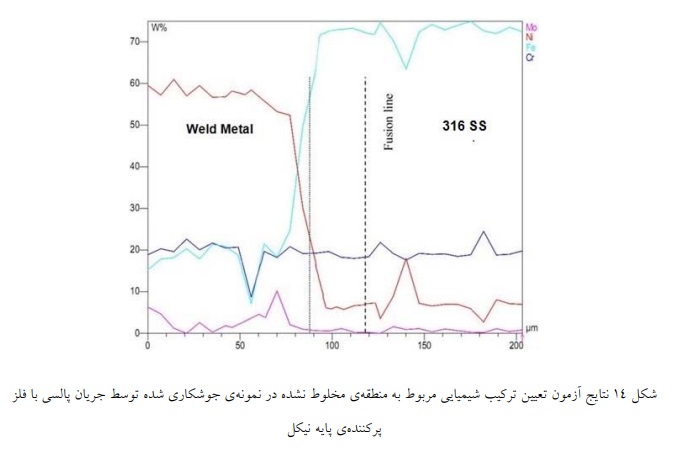

شکل (8)، نتیجه ی آزمون تعیین ترکیب شیمیایی مربوطه به منطقه ی انتقالی در نمونه ی مورد جوشکاری. توسط جریان پالسی با فلز پرکننده ی ER309L و شکل (9)، نتیجه ی این آزمون را برای همین منطقه در نمونه ی مورد جوشکاری. توسط جریان پالسی با فلز پرکننده ی پایه نیکل نشان می دهد. ترکیب شیمیایی در 30 نقطه ی متوالی که تشکیل خطی به طول 200 میکرون را می دهند، تعیین گردید.

اتصال غیر همسان فولاد

حدود منطقه ی انتقالی، در نمودارهای زیر با توجه به موقعیت قرارگیری نقاط مورد آزمون، بر روی تصویرهای SEM مشخص گردیدند. همانطور که در شکل ها معلوم است. ترکیب شیمیایی در این منطقه شیبی بین فلز پایه و فلز جوش است و این، تأیید کننده ی عدم اختلاط کامل در این ناحیه است. این شیب، به واسطه ی تقاومت عمده در مقدار نیکل در فلز جوش نسبت به فولاد فریتی، در این نمونه شدیدتر است. اما، عرض آن از نمونه ی دیگر، هم چنان که پیش تر نیز گفته شد، کمتر است.

با توجه به کاهش عرض منطقه ی انتقالی در نمونه های با جریان پالسی. می توان نتیجه گرفت که مطابق با نتایج بیشتر تحقیقات انجامی، منطقه ی انتقالی منطقه ای با اختلاط جزی است. و به دلیل وجود شیب ترکیب شیمیایی از فولاد کم آلیاژ فریتی به سمت فلز جوش آستنیتی. حالت انجمادی از فریت به آستنیت تغییر می یابد. و یا مرز ذوب با جا به جا شدن توسط نفوذ کم دامنه در حالت آستنیت/آستنیت، سبب کاهش انرژی آزاد ساختار می شود.

در نمونه ی مورد جوشکاری با فلز پر کننده ی پایه نیکل، به دلیل غالب بودن عنصرهای پایدار کننده ی آستنیت. دمای تشکیل مارتنزیت به سرعت به زیر دمای اتاق افت کرده است. و امکان تشکیل آن در این سرعت سرمایش از بین رفته است. این، سبب می شود که عرض این منطقه نسبت به نمونه ی دیگر بسیار کوچک باشد. نوسان ایجادی در اثر جریان پالسی، سبب اختلاط بیش تر جریان های مذاب در حوضچه گردید. و این امر، توانست با حذف یا کاهش شیب ترکیب شیمیایی، ضمن کاهش احتمال تشکیل مارتنزیت، از عرض منطقه ی انتقالی بکاهد. با توجه به مشکلاتی مانند ترک خوردگی که پیش تر برای این منطقه ذکر گردید. این مزیت نیز یکی دیگر از مزیت های استفاده از جریان پالسی به جای جریان ثابت است.

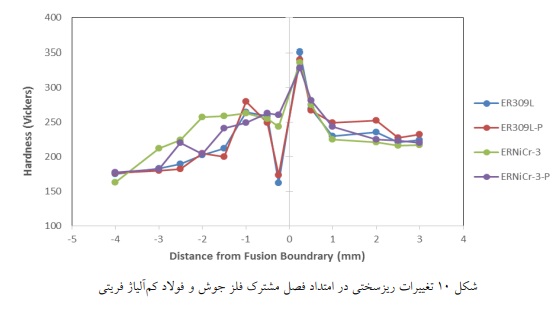

آزمون ریزسختی در امتداد مرز ذوب از فولاد کم آلیاژ فریتی تا درون فلز جوش، بر روی هر چهار نمونه انجام شد. و نتایج آن در شکل (10) ارائه شده اند. نکته ی مهم در همه ی این نمودارها، روند تغییرات سختی تقریباً مشابه در همه ی نمونه ها است. این تغییرات به این صورت است که سختی در منطقه ی متأثر از گرما. ابتدا افزایش می یابد و در نزدیکی مرز ذوب، دچار افت می شود. سپس، سختی بلافاصله پس از مرز ذوب افزایش و پس از آن، کاهش می یابد تا به حالت پایدار برسد.

اتصال غیر همسان فولاد

دلیل افزایش سختی در منطقه ی متأثر از گرما در فولاد کم آلیاژ، تغییر ساختار به دلیل بالا رفتن دما تا ناحیه ی آستنیت. و تشکیل فازهای جدید مانند بینایت، مارتنزیت و فریت ویدمن اشتاتن به دلیل سرمایش غیر تعادلی و سریع است. و افت آن نزدیک به مرز ذوب، به ایجاد منطقه ی فقیر از کربن مربوط است.

افزون بر این، به دلیل کم تر بودن امکان نفوذ کربن در نیکل. افت سختی در نمونه های مورد جوشکاری با فلز پر کننده ی پایه نیکل کم تر است. و سختی آن حدود 190 ویکرز است. در حالی که سختی در نمونه ی با فلز پر کننده ی ER309L، برابر با 170 ویکرز است.

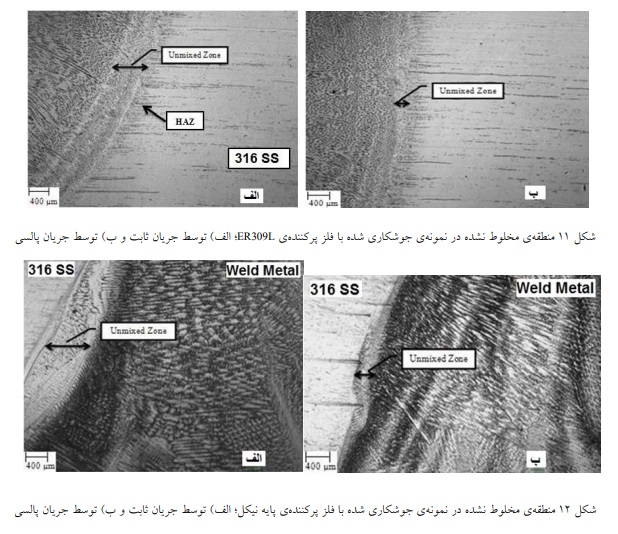

افزایش شدید سختی بلافاصله پس از مرز ذوب، به ایجاد منطقه ی انتقالی نسبت دهی می شود. مقادیر سختی ثبتی برای این منطقه، برای فلزات پر کننده ی ER309L و ERNiCr-3، به ترتیب حدود 345 و 335 ویکرز می باشد. اگرچه این مقدار کم تر از سختی مورد انتظار برای مارتنزیت است. اما، می توان آن را به بازپخت ساختار در مراحل بعدی در این ناحیه ارتباط مربوط دانست. یکی از پدیده های دیگری که در این نوع اتصال نمایان است. وجود منطقه ی مخلوط نشده بین فولاد زنگ نزن آستنیتی و حوضچه ی جوش است. این منطقه، در همه ی نمونه ها دیده شد.

همان گونه که در شکل های (11) و (12) معلوم است. منطقه ی فوق الذکر در نمونه ی با فلز پر کننده ی ER309L ظاهری شبیه به منقطه ی مخلوط نشده در تحقیق باسلاک دارد. و عرض آن در نمونه ی مورد جوشکاری توسط جریان پالسی. به طور محسوسی نسبت به نمونه ی مورد جوشکاری توسط جریان ثابت کاهش یافت. و در بسیاری از نقاط، کاملاً حذف گردید. دلیل آن، ایجاد اختلاط در حوضچه و مخلوط شدن فلز پایه ی ذوب شده اما راکد، با فلز پر کننده نیست.

اتصال غیر همسان فولاد

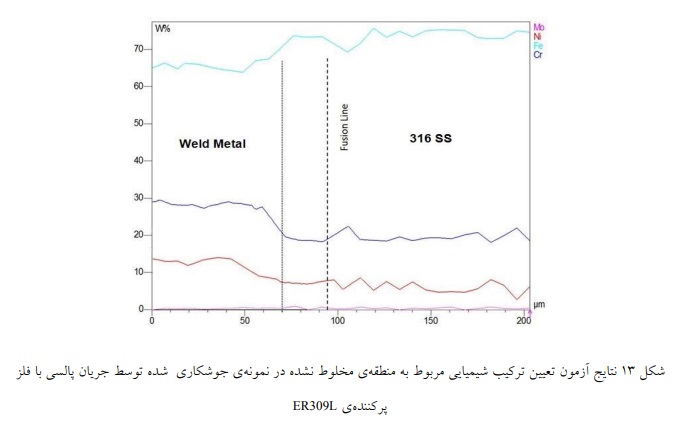

شکل های (13) و (14)، به ترتیب نتایج آزمون تعیین ترکیب شیمیایی برای منطقه ی غیر مخلوط در نمونه های مورد جوشکاری. توسط جریان پالسی با فلز پر کننده ی ER309L و پایه نیکل را نشان می دهند. همانطور که در این شکل نمایان است. ترکیب شیمیایی در این منطقه مشابه با فلز پایه است. و این، عدم اختلاط فلز پایه ی ذوب شده با حوضچه جوش را تأیید می کند.

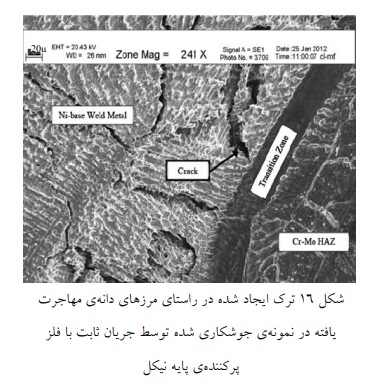

در ادامه، فاز آستنیت طی یک واکنش پریتکتیکی-یوتکتیکی، تشکیل می شود. ریزساختار فلز جوش در نمونه های موردجوشکاری توسط جریان پالسی با جریان ثابت، تفاوت چندانی با یکدیگر نداشتند. شکل (15)، دندریت های فریت را در بزرگ نمایی بالا نمایان و مشخص است. ساختار فلز جوش مربوط به ERNiCr-3 متشکل با دو روش جریان ثابت و پالسی. به این دلیل که فلز پرکننده دارای بیش از 70 درصد نیکل است. کاملاً آستنیتی است و تحت هیچ تحول چند شکلی قرار نمی گیرد.

است.

این نوع ترک خوردگی که می توان آن را نوعی از ترک خوردگی داغ به حساب آورد. با افت شدید انعطاف پذیری در دماهای بالاتر از تقریباً نصف نقطه ی ذوب ماده مرتبط است. ترک خوردگی ناشی از کاهش انعطاف پذیری، خصوصاً در جوش های چند مرحله ای کاملاً آستنیتی. در مقاطع ضخیم با دانه های درشت و در اتصالات با مهار بالا در راستای مرزهای دانه ی مهاجرت یافته، دیده شده است.

در این پژوهش، مقدار فریت در هر جوش، توسط دستگاه فریت اسکوپ تعیین شد. و در نمونه های جوش داده شده با فلز پر کننده ی پایه نیکل، هم چنان که انتظار می رفت. مقدار فریت برابر با صفر بود. در نمونه های مورد جوشکاری با فلز پر کننده ی ER309L، اختلاف کمی بین نمونه ی جریان ثابت و پالسی معلوم و نمایان است. مقدار فریت در نمونه ی مورد جوشکاری توسط جریان ثابت 5 درصد و نمونه ی مورد جوشکاری. توسط جریان پالسی، حدود 8.5 درصد به دست آمد. دلیل این تفاوت، گرمای ورودی کم تر و سرعت بیشتر انجماد با جریان پالسی است. که در نتیجه، زمان کم تری برای وقوع تحول فریت به آستنیت در اختیار می گذارد.

آزمون کشش در دمای اتاق، در مورد نمونه های مورد جوشکاری با فلزات پر کننده ی ER309L و ERNiCr-3. با هر دو روش جریان پالسی و ثابت انجام شد. در همه ی نمونه ها، گسیختگی از منطقه ی متأثر از گرما در فولاد کم آلیاژ فریتی رخ داد. با توجه به این که مقدار میانگین استحکام کششی به دست آمده (620 تا 680 مگاپاسکال) نسبت به مقدار ذکر شده در استاندارد ASME II. برای این فولاد (515 تا 690 مگاپاسکال) قابل قبول است. اتصال ایجادی از نقطه نظر مهندسی مورد تأیید است.

اتصال غیر همسان فولاد

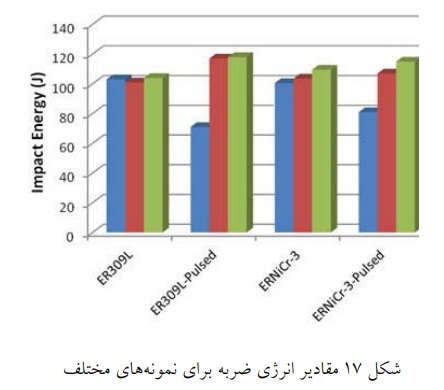

نتایج آزمون ضربه در دمای اتاق برای همه ی نمونه ها، در شکل (17) نمایان و معلوم هستند. انرژی ضربه ی فولاد 316 برابر با 108 ژول و برای فولاد کم آلیاژ برابر با 76 ژول حاصل گردید. انرژی ضربه ی مربوط به جوش، تقریباً در همه ی نمونه های مورد جوشکاری. با جریان پالسی بیشتر از نمونه های مورد جوشکاری با جریان ثابت است. این تفاوت در مورد فلز پر کننده ی ER309L، می تواند به دلیل شکستگی و ریز شدگی دندریت ها در نتیجه جریان پالسی باشد. که به عنوان محل های جدید برای جوانه زنی نیز عمل می کنند.

این وضعیت منجر به ایجاد ساختاری با دانه های ریزتر می شود. که نهایتاً، افزایش چقرمگی را به همراه دارد. بیش تر بودن فاز فریت به عنوان افزایش دهنده ی چقرمگی در دمای اتاق، در نمنونه های مورد جوشکاری با جریان پالسی. را نیز می توان به عنوان عامل مؤثر دیگری در نظر گرفت. انجام آزمون در دمای کمتر از صفر درجه ی سانتی گراد، نتیجه ای مخالف با نتیجه ی موجود به دست داد.

و این، به رفتار متفاوت فاز فریت با ساختار مکعبی مرکز پر (BCC) در دمای پایین مربوط می شود. در مورد فلز پر کننده ی پایه نیکل، تفاوت چندانی بین دو نمونه نمایان نشد. انرژی های ضربه برای نمونه های مورد جوشکاری توسط جریان پالسی و ثابت با فلز پر کننده ی ER309L. به طور میانگین برابر 117 و 102 ژول و برای فلز پر کننده ی پایه نیکل، برابر با 107 و 100 ژول حاصل گردید. تفاوت در مقدار انرژی ضربه مربوط به فلزات پر کننده نسبت به هم، ناشی از تفاوت در ترکیب شیمیایی و ریزساختار آنها است.

نتیجه گیری

در این پژوهش، اتصال فولاد کم آلیاژ فریتی A387-Gr.11 به فولاد زنگ نزن آستنیتی A240-TP.316. توسط جوشکاری قوسی تنگستن تحت گاز محافظ با دو جریان ثابت و پالسی با فلزات پر کننده ی ER309L و ERNiCr-3 بررسی شد. و نتایج به شرح زیر به دست آمد:

1-منطقه ی فقیر از کربن در مجاورت مرز ذوب در فولاد کم آلیاژ، در تمام نمونه ها مشاهده شد. ولی عرض این ناحیه برای فلز گر کننده ی پایه نیکل با استفاده از جریان پالسی. در مقایسه با سایر پر کننده ها با جریان ثابت، بسیار ناچیز بود.

2-منطقه ی انتقالی یا اختلاط جزئی نیز در تمام نمونه ها مشاهده شد. عرض این ناحیه برای پر کننده ی پایه نیکل، کوچک تر از پر کننده ی دیگر بود. استفاده از جریان پالسی، به دلیل ایجاد اختلاط شدید، موجب کاهش شیب ترکیب شیمیایی و در نتیجه، کاهش عرض منطقه ی مربوط گردید.

3- منطقه ی مخلوط نشده در فصل مشترک بین فولاد زنگ نزن و حوضچه ی جوش، در همه ی نمونه ها دیده شد. دلیل ایجاد این منطقه، به اختلاف در دمای ذوب فلز پایه و فلز پر کننده نسبت دهی شد. در این شرایط، بخشی از فلز پایه ذوب می شود. اما راکد می ماند و با حوضچه مخلوط نمی شود. در نمونه های مورد جوشکاری با جریان پالسی، این فلز ذوب شد. و کاهش شدید در عرض این منطقه مشاهده شد.

اتصال غیر همسان فولاد

4- متناظر با تغییرات ریزساختاری در نواحی اتصال، سختی نیز تغییر کرد. و نمونه های مختلف رفتار مشابهی را نشان دادند. کم ترین و بیش ترین عدد سختی، به ترتیب در ناحیه ی فقیر از کربن و ناحیه ی انتقالی حاصل گردید. به دلیل تشکیل فازهای غیر تعادلی، سختی در ناحیه ی متأثر از گرما در فولاد کم کربن افزایش نسبی نشان داد.

5- انرژی ضربه مربوط به نمونه های مورد جوشکاری توسط جریان پالسی، کمی بیشتر از نمونه های مورد جوشکاری توسط جریان ثابت بود. و دلیل این نتیجه، شکستگی دندریت ها و ریز شدگی آنها در اثر جریان پالسی و افزایش مقدار فریت در فلز جوش عنوان شد. در نمونه های مورد جوشکاری با فلزات پر کننده ی پایه نیکل و ER309L توسط جریان ثابت و پالسی. این عدد به طور میانگین به ترتیب برابر با 117,102,107,100 ژول حاصل گردید.

سید حسین میر کریمی : نویسنده ی مسئول، کارشناس ارشد مهندسی مواد، جوشکاری، دانشگاه شهید چمران اهواز.

دکتر خلیل رنجبر: دانشیار, عضو هیئت علمی گروه مهندسی مواد، دانشگاه شهید چمران اهواز.

محسن روشنی: کارشناس ارشد مهندسی مواد، جوشکاری، دانشگاه شهید چمران اهواز.

دکتر رضا دهملایی: استادیار، عضو هیئت علمی گروه مهندسی مواد، دانشگاه شهید چمران اهواز.

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر