کاربرد فولاد با پوشش نانو ذرات اکسید تیتانیوم در ساخت قطعات مقاوم به خوردگی

کاربرد فولاد با پوشش نانو

کاربرد فولاد با پوشش نانو ذرات اکسید تیتانیوم در ساخت قطعات مقاوم به خوردگی در برابر سموم کشاورزی

یک معضل همیشگی در روند تولید، نگه داری و استفاده از سموم کشاورزی. خصوصیات خورندگی فیزیکی-شیمیایی آنها در تماس با تجهیزات و ماشین آلات وابسته است. در این پژوهش سعی گردیده که با استفاده از پوشش های لایه نازک نانو ذرات اکسید تیتانیوم. مقاومت خوردگی قطعات فولادی را در برابر سموم کشاورزی افزایش داد.

کاربرد فولاد با پوشش نانو

پوشش مذکور به روش سل-ژل بر روی کوپن های فولاد ساده کربنی در ضخامت های مختلف و از پیش تعیینی اعمال گردید. ضخامت پوشش های رسوب دهی شده با استفاده از میکروسکوپ الکترون روبشی (SEM) اندازه گیری گردید. به منظور تعیین میزان خوردگی کوپن ها، یک سامانه ی شبیه ساز خوردگی طراحی و تولید شد. و خواص خوردگی کوپن ها به روش کاهش وزن ارزیابی گردید.

آزمون های خوردگی در قالب طرح فاکتوریل با بلوک های کامل تصادفی در سه تکرار. و با سه فاکتور ضخامت پوشش در چهار سطح، نوع سم در دو سطح و غلظت محلول سم در سه سطح انجام گرفت. نتایج نشان داد که پوشش نانو ذرات اکسید تیتانیوم با ضخامت در محدوده 1400mm-1300 با بهترین عملکرد. مقاومت به خوردگی فولاد ساده کربنی (نمونه فاقد پوشش) را به میزان 89/8% بهبود بخشیده است. همچنین مشخص گردید که با افزایش غلظت محلول در هر دو نوع سم کشاورزی. میزان خوردگی کوپن های پوشش دهی شده و فاقد پوشش افزایش می یابد.

مقدمه

هر ساله حدود 35-25 درصد کل محصولات کشاورزی دنیا بوسیله حشرات، علف های هرز و عوامل بیماری زای گیاهی از بین می رود. در صورت عدم مبارزه مؤثر این رقم ممکن است تا 80 درصد افزایش یابد (منصوری راد، 1387). برای مبارزه با آفات و امراض گیاهی روش های مختلفی وجود دارد. که مهم ترین آنها عبارتند از: 1- مبارزه بیولوژیکی 2-مبارزه مکانیکی 3-مبارزه زراعی 4-مبارزه روانی 5-مبارزه تلفیقی. 6-مبارزه شیمیایی (شیروانی فیل آبادی، 1378).

در میان روش های مورد بیان، مبارزه شیمیایی هنوز تنها روش مؤثر در کنترل اکثر آفات بیماری ها. و علف های هرز می باشد (اکتر و همکاران 2009). اثر استفاده از سموم برای مبارزه با آفات و امراض گیاهی سریعتر از سایر روش ها می باشد. بنابراین مبارزه شیمیایی بیشتر از سایر روش ها برای مبارزه با آفات گیاهی به کار می رود (شیروانی فیل آبادی، 1378). استفاده از سموم شیمیایی باعث گردید تا کمیت و کیفیت محصولات کشاورزی با رشد چشمگیری مواجه شود.

و همچنین نیاز به نیروی انسانی جهت کنترل آفات کاهش یابد (فرزام، 1390). بیشتر آفت کش ها به صورت محلول در آب و با استفاده از سمپاش های زمینی. هواپیماهای سمپاش و یا از طریق سیستم های آبیاری به کارگیری می شوند (ایکر و یوکسل 2005). خاصیت خورندگی سموم کشاورزی در تماس با تجهیزات و ماشین آلات. یک مشکل اساسی و همیشگی در زمینه کاربرد مبارزه شیمیایی است (اکتر و همکاران، 2009).

پدیده خوردگی در تماس مواد شامل فلزها، سرامیک ها، پلیمرها و کامپوزیت ها اتفاق می افتد. اما میزان آن در فلزها به مراتب بیشتر است (زمانیان، 1370). خوردگی ناشی از واکنش شیمیایی قطعات فلزی با سموم کشاورزی، شکل ظاهری قطعات را تغییر می دهد. این تغییرات می توانند گسترده گردیده و موجبات تغییر در اندازه ها. و یا ایجاد ترک در قطعات را فراهم می آورد و باعث از کار افتادن ماشین آلات. هدر رفتن سم، از بین رفتن قطعات و غیره کردند (فرزام، 1390).

کاربرد فولاد با پوشش نانو

قطعات فلزی در محیط های خورنده معمولاً توسط پوشش ها و بازدارنده های خوردگی محافظت می شوند (فونتانا، 1390). امروزه نانو پوشش های مقاوم به خوردگی به صورت فزاینده ای در صنایع مختلف مورد استفاده قرار می گیرند.

در میان این نوع پوشش ها، استفاده از پوشش های نانو ساختار سرامیکی از قبیل اکسید تیتانیوم (TiO2). به لحاظ دارا بودن خواص الکتریکی و حرارتی مناسب، مقاومت در برابر اکسیداسیون، خوردگی و سایش. توسط پژوهشگران توصیه گردیده است (شانقی و همکاران، 2008). روش های مختلفی برای تولید پوشش نانو ساختار اکسید تیتانیوم وجود دارد. مانند لایه گذاری شیمیایی بخار1 (CVD)، لایه گذاری بوسیله پالس لیزری2 (PLD) و روش سل-ژل3.

در این میان روش سل-ژل به دلیل کنترل ترکیب شیمیایی در سطح مولکولی و دمای اعمالی پایین. نسبت به روش های دیگر دارای مزایای ویژه ای است. همچنین در این روش میکروساختار فیلم نازک همانند حفره ها و حجم آنها، بوسیله تغییر پارامترهای سل قابل کنترل است (شانقی و همکاران، 2013).

اخیراً کاربرد پوشش لایه نازک اکسید تیتانیوم ایجاد شده به روش سل-ژل در حفاظت از فلزات، مورد توجه بیشتر پژوهشگران قرار گرفته است. شن4 و همکاران (2005) در پژوهشی از نانو ذرت TiO2 را بر روی یک زمینه فولاد زنگ نزن 316L. با استفاده از فرآیند سل-ژل و روش غوطه وری اعمال کردند. و خواص خوردگی آن را در محلول NaCl بررسی نمودند. آنها اظهار داشتند که وجود ترک و نقص در پوشش اعمالی تا حدود زیادی به عملیات حرارتی بعد از پوشش دهی بستگی دارد. و با انجام صحیح عملیات حرارتی می توان نقص های پوشش اعمالی را کاهش داد.

همچنین پوشش نانو ذرات TiO2 کاملاً آب گریز، صاف و یکنواخت است. و مقاومت به خوردگی بسیار خوبی از خود نشان می دهد. براتی1 و همکاران (2009) پوششی از نانو ذرات TiO2 را بر روی زمینه فولاد زنگ زن اعمال کردند. و تأثیر پارامترهای سرعت پوشش دهی، عملیات حرارتی و مقدار PH محلول سل را بر کیفیت پوشش نهایی بررسی کردند.

نتایج نشان داد با افزایش سرعت پوشش دهی صخامت پوشش افزایش می یابد. کورکویچ2 و همکاران (2013) لایه ای نازک از نانو ذرات TiO2 را بر روی فولاد زنگ نزن AISI 304 با فرآیند سل-ژل. و روش غوطه وری رسوب گذاری کردند. آنها خواص خوردگی پوشش اعمالی را در محلول NaCl سه درصد توسط روش های الکتروشیمیایی بررسی کردند.

کاربرد فولاد با پوشش نانو

نتایج نشان داد که با افزایش تعداد لایه ها. زبری سطح و میزان ترک ها و نواقص سطحی پوشش نانو ذرات TiO2 کاهش می یابد. شانقی2 و همکاران (2013) در پژوهشی خواص خوردگی پوشش نانو ذرات TiO2 اعمالی بر زمینه فولاد کربنی ساده را بررسی کردند. برای این منظور نمونه های فولادی پس از آمادگی سطحی، با استفاده از فرآیند سل-ژل و با روش غوطه وری پوشش دهی شدند. آنها نتیجه گرفتند که کیفیت پوشش اعمالی به سرعت فرآیند غوطه وری، زمان خشک کردن، عملیات حرارتی و تعداد لایه های اعمالی بستگی دارد.

با توجه به مطالعات مورد انجام و اهمیت مبارزه با خوردگی ناشی از سموم کشاورزی. هدف از این تحقیق اعمال پوششی لایه نازک از نانو ذرات اکسید تیتانیوم به روش سل-ژل بر روی زمینه فولاد ساده کربنی. و بررسی رفتار خوردگی آن در معرض واکنش با سموم کشاورزی می باشد.

مواد و روش ها

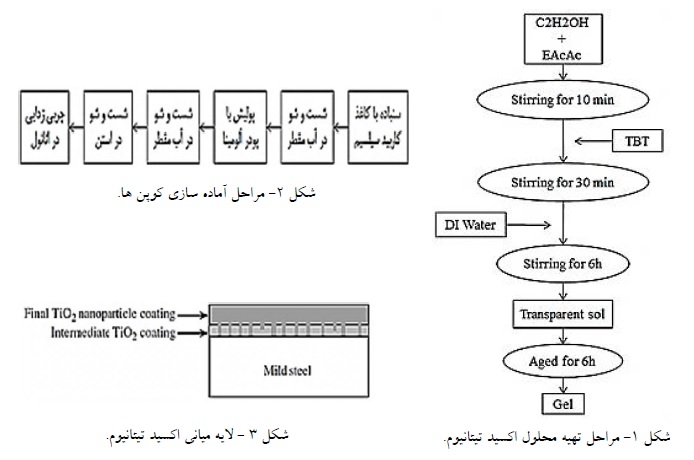

تهیه محلول اکسید تیتانیوم

مراحل تهیه محلول اکسید تیتانیوم و اعمال پوشش ها در آزمایشگاه ابزار دقیق گروه مکانیک ماشین های کشاورزی دانشگاه ایلام انجام گرفت. به منظور سنتز سل پوشش دهی از اتانول مطلق با خلوص 99% به عنوان حلال. اتیل استواستات (EAcAc) با خلوص 99% به عنوان جمع کننده ترکیبات آلی. و پیش ماده آلکوکسیدی تترابوتیل ارتوتیتانات (TBT) با خلوص 98% استفاده شد.

ابتدا پنج میلی لیتر اتیل استواستات در دمای اتاق به 55 میلی لیتر اتانول اضافه گردید. و محلول توسط همزن مغناطیسی مدل Labtech LMS-1003 با سرعت 200 دور بر دقیقه به مدت 10 دقیقه را هم می زنند. در ادامه 13 میلی لیتر TBT به محلول اضافه گردید و محلول به مدت 30 دقیقه با همان سرعت هم زده شد. به منظور انجام واکنش های هیدرولیز و کندانسیون 0/6 میلی لیتر آب دیونیزه. به تدریج و با دقت در مدت زمان 30 دقیقه به محلول اضافه گردید.

سپس محلول به مدت 6 ساعت با همان سرعت هم می زنند. در نهایت به منظور کامل شدن زنجیره های پلیمری ترکیبات تیتانیومی محلول حاصل به مدت 6 ساعت پیرسازی گردید. مراحل تهیه سل تیتانیوم در شکل 1 نمایان و مشخص است (شانقی و همکاران، 2008).

اعمال پوشش نانوذرات اکسید تیتانیوم

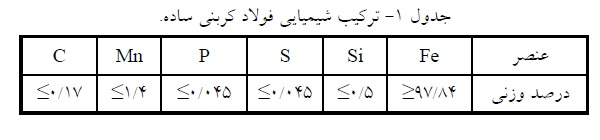

نمونه مورد استفاده در این تحقیق جهت اعمال پوشش نانو ذرات اکسید تیتانیوم. کوپن هایی1 از جنس فولاد کربنی ساده و با ایجاد 38mm×14mm×2mm می باشد. در جدول 1 ترکیب شیمیایی و درصد وزنی عناصر تشکیل دهنده نمونه مورد مطالعه درج گردیده است. به منظور اعمال پوشش نانو ذرات اکسید تیتانیوم، عملیات پرداخت سطحی بر روی کوپن ها مطابق شکل 2 انجام گرفت.

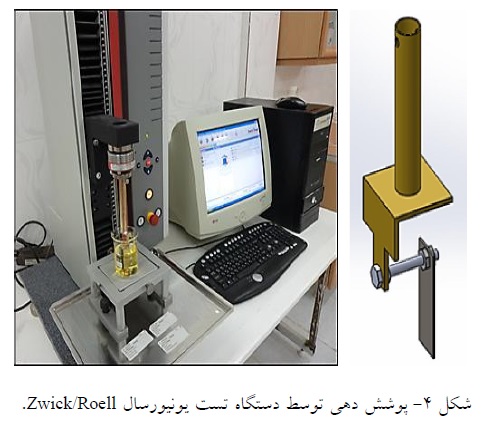

ضریب انبساط حرارتی فولاد کربنی ساده و اکسید تیتانیوم با یکدیگر متفاوت است (شانقی و همکاران، 2009). به منظور رفع این مشکل و ایجاد پوشش مناسب و بدون نقص. و ترک ابتدا یک لایه میانی پوشش نانو ذرات بر روی کوپن ها اعمال شد (شکل3). پوشش میانی دارای ترک های زیادی است. اما ضریب انبساط زمینه فولاد کربنی ساده را به ضریب انبساط حرارتی اکسید تیتانیوم نزدیک می کند.

و باعث بهبود کیفیت و خواص پوشش نهایی می شود (شانقی و همکاران، 2009). برای اعمال پوشش میانی نانو ذرات اکسید تیتانیوم از روش غوطه وری استفاده شد. کوپن هایی که مهیا می گردند توسط دستگاه تست یونیورسال Zwick/Roe11 و پروب (رسوب دهنده). مسی تعبیه شده با سرعت 30 میلی متر بر دقیقه در ژل تیتانیوم فرو برده شدند (شکل4). پس از غوطه وری به مدت 3 دقیقه کوپن ها با همان سرعت اولیه 30 میلی متر بر دقیقه. با دقت و بدون کم ترین لرزشی. از محلول خارج شدند (شانقی و همکاران،2009).

پس از فرآیند رسوب دهی، کوپن ها به مدت دو ساعت در هوای اتاق خشک گردیدند. بعد از خشک شدن در دمای اتاق، کوپن ها به مدت پنج ساعت در دمای 40 درجه سانتی گراد. یک ساعت در دمای 120 درجه سانتی گراد و در نهایت به مدت یک ساعت در دمای 550 درجه سانتی گراد با نرخ

کاربرد فولاد با پوشش نانو

توسط کوره مدل Shimifan F.47 حرارت دهی شدند. در نهایت پس از سرد شدن کوپن ها پوشش میانی تثبیت گردید. پس از رسوب دهی لایه نازک میانی، کوپن ها در آب مقطر، استون و اتانول شستشو گردید. و مهیای پوشش دهی نهایی گردیدند (شانقی و همکاران، 2009). برای ایجاد پوشش های نهایی با ضخامت های مختلف، کوپن ها در سه گروه با سرعت های 120.60,30 میلی متر در دقیقه پوشش دهی شدند.

در هر گروه کوپن ها با دقت در محلول فرو برده شدند. و پس از غوطه وری به مدت پنج دقیقه با همان سرعت اولیه خارج گردیدند. کوپن های مورد پوشش دهی مجدداً تحت عملیات حرارتی مذکور قرار گرفتند. بر طبق رابطه ی (1) ضخامت پوشش اعمالی با سرعت پوشش دهی رابطه ی مستقیم دارد (براتی و همکاران، 2009).

کاربرد فولاد با پوشش نانو

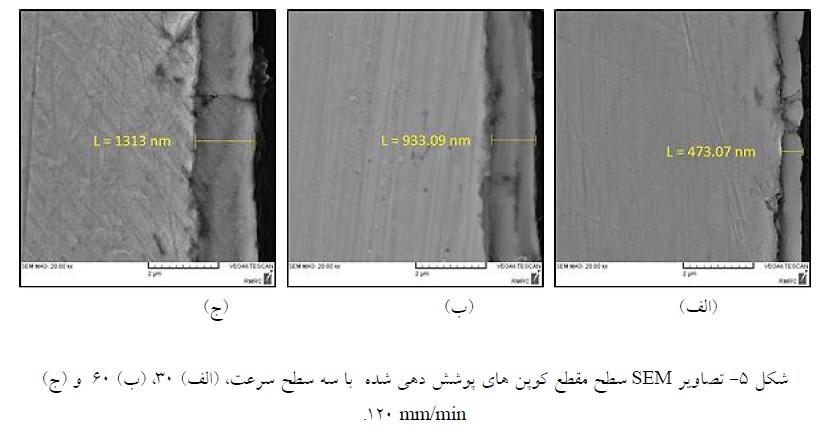

در رابطه (1) h ضخامت پوشش، μ ویسکوزیته محلول،v سرعت پوشش دهی، Y کشش سطحی، P چگالی محلول و g شتاب گرانش است. همان طور که در رابطه 1 مشاهده می شود. با افزایش سرعت پوشش دهی ضخامت فیلم نازک نیز افزایش می یابد. برای اندازه گیری ضخامت پوشش های اعمالی، از هر گروه کوپن ها(سرعت 120,60,30 میلی متر بر دقیقه) سه نمونه به طور تصادفی انتخاب گردید.

ضخامت پوشش ها با استفاده از تصاویر مقطع گرفته شده. توسط دستگاه میکروسکوپ الکترون روبشی 1 مدل Vega\Tescan-XMU موجود در مرکز پژوهش متالورژی رازی تهران. با بزرگ نمایی 20 هزار برابر (شکل 5) اندازه گیری شد.

پس از انجام آنالیز تصاویر SEM مشخص گردید که ضخامت کوپن های پوشش دهی شده در سه محدوده 1400nm-1300,900-1000nm,400-500nm قرار دارد.

بررسی خوردگی کوپن ها

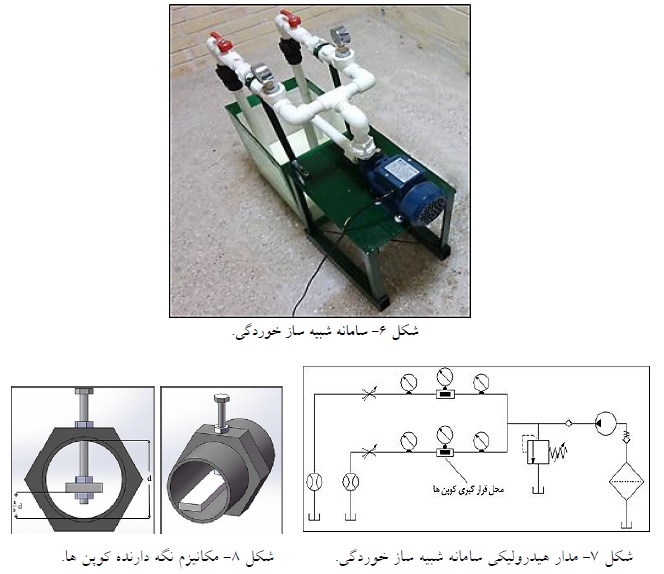

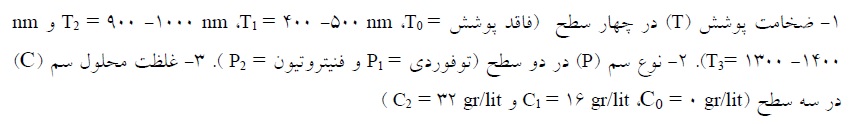

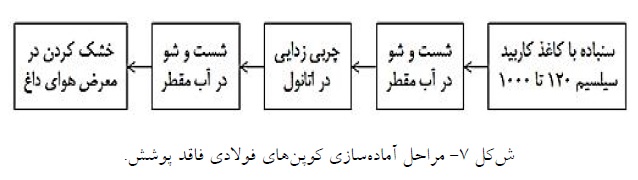

برای اندازه گیری میزان خوردگی کوپن ها یک سامانه ی شبیه ساز خوردگی طراحی و ساخته شده، استفاده گردید (شکل6). مدار هیدرولیکی سامانه مذکور در شکل (7) نمایان و مشخص است. کوپن ها توسط یک مکانیزم نگه دارنده (شکل 8). و مطابق استاندارد ASTM-G4-01 در درون لوله های جریان. به صورت موازی با جهت جریان در فاصله ی بین خروجی پمپ و شیرهای کنترل جریان مستقر گردیدند.

دبی انشعاب های جریان برابر با 17 لیتر در دقیقه بود. به منظور جلوگیری از بروز خوردگی گالوانیکی در محل تماس کوپن ها و مکانیزم نگه دارنده از واشرها و غلاف های لاستیکی استفاده شد. در این فرآیند محلول سم توسط لوله های برگشت مجدداً به مخزن سم ریخته می شود. این امر باعث می شود که سیستم به صورت مداوم عمل نماید. جهت ارزیابی میزان خوردگی کوپن ها از دو نوع سم کشاورزی رایج توفوردی ام-سی پی-آ1 و آفت کش فنیتروتیون2 استفاده گردید.

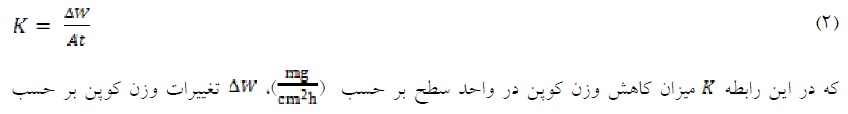

آزمون های خوردگی در قالب طرح فاکتوریل با بلوک های کامل تصادفی در سه تکرار و با سه فاکتور زیر انجام گرفت:

پس از تعیین پارامترهای آزمایش، برای انجام آزمون های خوردگی کوپن های فولادی فاقد پوشش. بر طبق استاندارد ASTM G1-03 تحت عملیات مهیاسازی مطابق شکل 9 قرار گرفتند.

کوپن های فولادی مورد مهیاسازی توسط ترازوی دیجیتال با دقت 0/0001 گرم توزن شدند. سپس کوپن ها در درون انشعاب های جریان نصب شد و در معرض واکنش با محلول سم قرار گرفتند. کوپن ها هر 48 ساعت یک بار از درون انشعاب های جریان خارج گردیده و پس از پاکسازی محصولات خوردگی مجدداً توزین شدند. مدت زمان آزمون های خوردگی به صورت هفت بازه زمانی 48 ساعته مدنظر قرار گرفت. در این روش ابتدا درصد کاهش وزن کوپن ها با استفاده از رابطه ی 2 در واحد سطح محاسبه گردید (دیویس1، 2000).

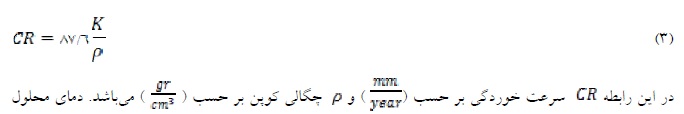

(mg),A مساحت سطح کوپن بر حسب (cm2) و t مدت زمانی است (بر حسب ساعت) که کوپن در معرض محلول سم قرار داشته است. با جاگذاری رابطه (2) در رابطه (3) سرعت خوردگی بر حسب میلی متر در سال اندازه گیری گردید (دیویس، 2000).

سم های کشاورزی مورد استفاده روزانه توسط دماسنج مدل Lutron TM-903A و با استفاده از ترموکوپل نوع K اندازه گیری و یادداشت گردید. دمای محلول ها در طول مدت انجام آزمون ها در محدود 2+-26 درجه سانتی گراد قرار داشت. حتی المقدور سعی گردید تمام آزمون ها در شرایط آزمایشگاهی (دما،نور، فشار هوا و رطوبت) یکسان انجام گیرد. دیتاهای حاصل از اجرای طرح نیز با استفاده از نرم افزار SPSS19 تجزیه و تحلیل شدند.

نتایج و بحث

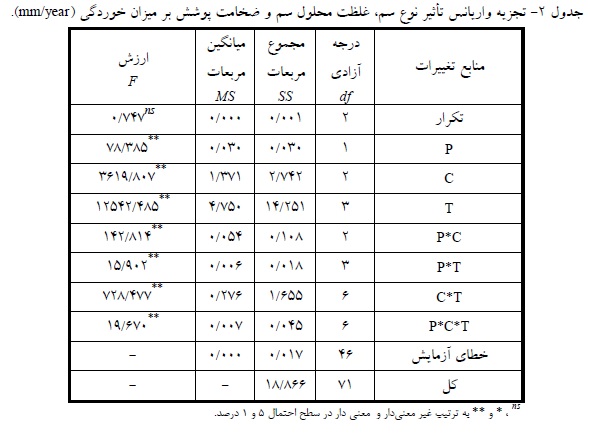

نتایج تجزیه واریانس سه فاکتور نوع سم، غلظت محلول سم و ضخامت پوشش بر روی میزان خوردگی در جدول 2 ارائه شده است. با توجه به جدول تجزیه واریانس بین تکرارهای مختلف آزمایش. تفاوت معنی داری وجود ندارد که این عامل نشان می دهد کلیه آزمایش ها با دقت مناسبی انجام گرفته است. نتایج تجزیه واریانس نشان می دهد که فاکتورهای اصلی نوع سم. غظت محلول سم و ضخامت پوشش تأثیر معنی داری بر روی میزان سرعت خوردگی داشته اند.

با توجه سطح معنی داری (1 درصد) مشخص است که اختلاف سطوح مختلف فاکتورها بسیار قابل ملاحظه بوده است. همچنین اثرات متقابل هر سه فاکتور اصلی معنی دار شده که نشان می دهد. این سه فاکتور در سطوح مختلف خود، مستقل از یکدیگر عمل نکرده اند.

با توجه به جدول تجزیه واریانس بین دو نوع سم توفوردی و فنیتروتیون اختلاف معنی داری در سطح احتمال 1 درصد برقرار است. میانگین سرعت خوردگی در سم توفوردی برابر با 0/590mm/year و در سم فنیتروتیون 0/549mm/year می باشد. میزان خورندگی سم توفوردی در حدود 7 درصد بیشتر از خورندگی سم فنیتروتیون است.

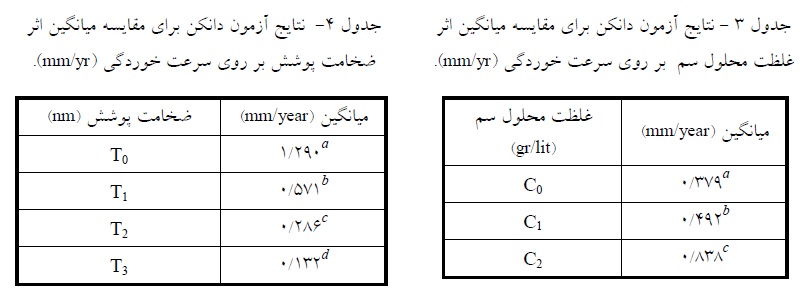

اصلی ترین ترکیب سازنده سم توفوردی، استیک اسید است. این اسید آلی میزان خوردگی آلیاژهای فلزی را در معرض واکنش با این نوع سم، افزایش می دهد. همانطور که از جدول تجزیه واریانس مشخص است. فاکتور غلظت محلول سم تأثیر معنی دار در سطح احتمال 1 درصد بر سرعت خوردگی داشته است. در جدول 3 نتایج آزمون دانکن برای مقایسه میانگین اثر غلظت های مختلف سم بر روی سرعت خوردگی نمایان و مشخص است. با توجه به جدول مقادیر میانگین سرعت خوردگی در سه زیر گروه مختلف قرار دهی گردید.

این موضوع بیانگر این مطلب است که، غلظت های مختلف محلول سم با یکدیگر اختلاف معنی داری دارند. با توجه به جدول 3 در برابر هر نوع سم توفوردی و فنیتروتیون با افزایش غلظت محلول سم سرعت خوردگی افزایش یافته است. با افزایش غلظت سم میزان ذرات جامد و معلق موجود در محلول (در مقیاس میکرو) افزایش می یابد. این ذرات جامد سرعت خوردگی کوپن ها در معرض واکنش با محلول سم را افزایش می دهند. جیانگ و همکاران (2009) در پژوهشی نتایج مشابهی را گزارش نمودند.

بیشترین میانگین سرعت خوردگی در غلظت 32 گرم در لیتر با مقدار 0/837mm/year. و کم ترین میانگین سرعت خوردگی مربوط به غلظت 0 گرم در لیتر (آب) با مقدار 0/379mm/year می باشد. همانطور که از جدول تجزیه واریانس (جدول 2) مشخص است. فاکتور ضخامت پوشش تأثیر معنی دار در سطح احتمال 1 درصد بر سرعت خوردگی داشته است. در جدول 4 نتایج آزمون دانکن برای مقایسه میانگین اثر پوشش نانو ذرات در ضخامت های مختلف بر روی سرعت خوردگی نمایان و مشخص است.

با توجه به جدول مقادیر میانگین سرعت خوردگی در چهار زیر گروه مختلف قرار دهی گردید. این موضوع بیان گر این مطلب است که، کوپن های پوشش دهی شده با ضخامت های مختلف. و کوپن فولاد ساده کربنی با یکدیگر اختلاف معنی داری دارند.

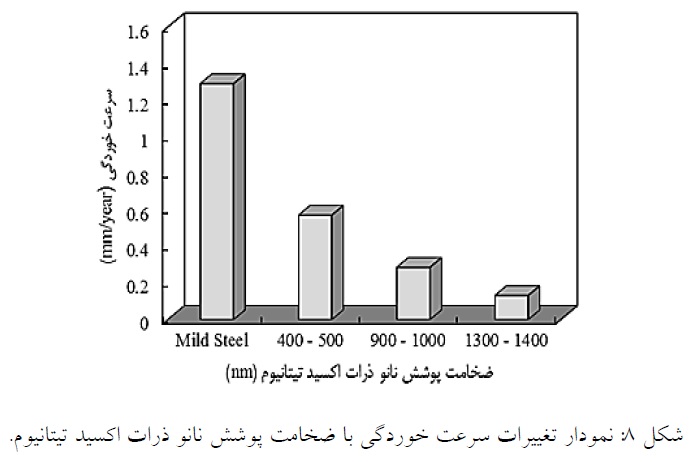

بیشترین میانگنین سرعت خوردگی مربوط به کوپن فولاد ساده کربنی با مقدار 1/290mm/year. و کمترین سرعت خوردگی مربوط به فولاد مورد پوششی دهی با ضخامت در محدوده 1400-1300nm با مقدار 0/132mm/year می باشد.

پوشش نانو ذرات اکسید تیتانیوم باعث بهبود مقاومت به خوردگی فولاد ساده کربنی در معرض واکنش با سموم می شود(شکل 10). پوشش نانو ذرات TiO2 اعمالی با روش سل-ژل دارای چسبندگی مناسبی دارد. و با ایجاد سطحی صاف (زبری کم در مقیاس نانو متری)، فاقد ترک، آب گریز و مقاوم به سایش. عیب های سطحی زمینه را در مقیاس مولکولی کاهش می دهد و در نتیجه مقاومت به خوردگی را افزایش می دهد.

براتی و همکاران (2009)، کورکویچ و همکاران (2013)، شانقی و همکاران (2009) و شن و همکاران (2005)، نیز نتایج مشابهی را گزارش کرده اند. با افزایش ضخامت پوشش نانو ذرات تا محدوده 1400nm-1300 سرعت خوردگی به میزان قابل توجهی کاهش پیدا کرده است. پوشش ایجادی در دو مرحله غوطه وری و با سرعت رسوب دهی 120mm/min دارای بیشترین مقاومت به خوردگی و بهترین عملکرد است. نتایج مورد حاصل با اظهارات شانقی و همکاران (2013) مطابقت دارد.

با توجه به جدول تجزیه وار واریانس تأثیر متقابل سه فاکتور نوع سم. غلظت محلول سم و ضخامت پوشش بر سرعت خوردگی در سطح احتمال 1 درصد معنی دار می گردد. بیشترین مقدار سرعت خوردگی مربوط به سم توفوردی (P1). غلظت (32gr/lit) و کوپن فولاد ساده کربنی با مقدار 2/002mm/year. و کمترین مقدار سرعت خوردگی در آب (غلظت C0) و کوپن پوشش مورد پوشش دهی با ضخامت در محدوده 1400nm-1300 با مقدار 0/086 می باشد.

کاربرد فولاد با پوشش نانو

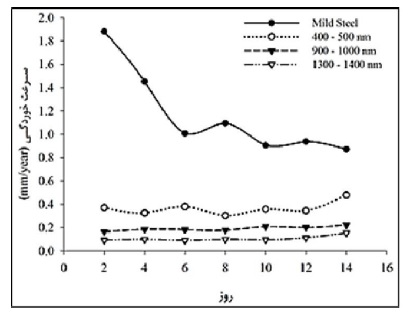

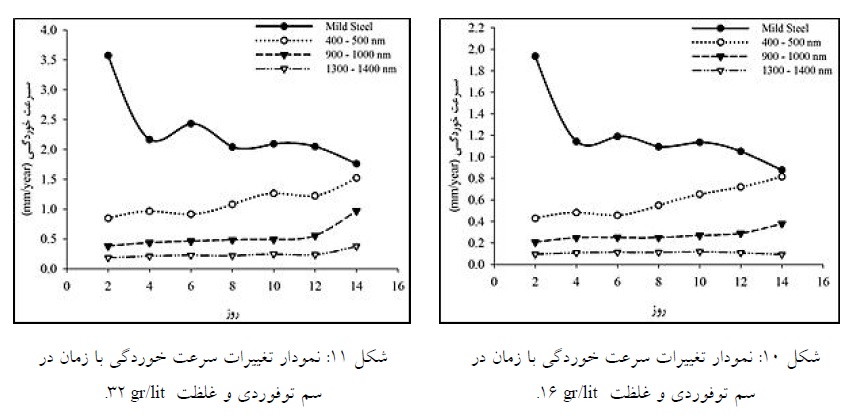

در شکل 11 نمودار تغییرات سرعت خوردگی با زمان در کوپن های مختلف، در آب (غلظت 0 gr/lit) به عنوان شاهد نمایان و مشخص است. در کوپن فولادی سرعت خوردگی در روزهای اولیه بیشتر بوده است. و به تدریج با گذشت زمان کاهش یافته است. اما این روند در کوپن های پوشش دهی شده بر عکس می باشد. در شکل های 12 و 13 نمودار تغییرات سرعت خوردگی با زمان در کوپن های مختلف برای سم توفوردی. به ترتیب در دو غلظت 16 و 32gr/lit نشان داده شده است.

شکل 9-نمودار تغییرات سرعت خوردگی با زمان در آب (غلظت C0)

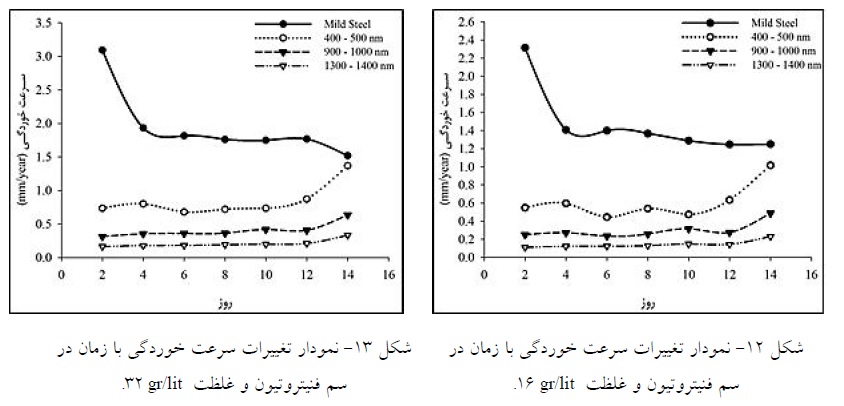

با توجه به نمودارها پوشش های اعمالی دارای پایدار مناسبی در طول زمان می باشند. شانقی و همکاران (2009) نیز نتایجی مشابهی را گزارش نمودند. در شکل های 14 و 15 نیز نمودار تغییرات سرعت خوردگی با زمان در کوپن های مختلف. برای سم فنیتروتیون به ترتیب در دو غلظت 16 و 32gr/lit نمایان و مشخص است. با توجه به نمودارها پوشش های اعمالی در این حالت نیز دارای پایداری مناسبی در طول زمان می باشند. همچنین به سبب حضور آب در محلول سموم مورد استفاده مکانیزم خوردگی در طول زمان برای هر دو نوع سم. غلظت های مختلف تا حدودی مشابه یکدیگر است.

کاربرد فولاد با پوشش نانو

نتیجه گیری کلی

در این پژوهش پوشش نانو ذرات اکسید تیتانیوم به روش سل-ژل بر روی زمینه فولاد ساده کربنی اعمال گردید. و خواص خوردگی آن به روش کاهش وزن با استفاده از سامانه ی شبیه ساز خوردگی. در دو نوع سم کشاورزی رایج بررسی گردید. نتایج نشان داد که پوشش با ضخامت در محدوده 1400nm-1300 دارای بهترین عملکرد بوده. و باعث افزایش مقاومت به خوردگی فولاد ساده کربنی به میزان 89/7% در سم توفوردی و 90/6% در سم فنیتروتیون گردید.

همچنین پوشش های با ضخامت در محدوده ی 400-500 و 1000nm-900. به ترتیب سرعت خوردگی فولاد ساده کربنی را در مجموع به میزان 55/6% و 77/8% کاهش دادند. همچنین مشخص گردید که میزان خورندگی محلول توفوردی به میزان 6/9% بیشتر از محلول فنیتروتیون است.

مجتبی خالدی نیا1،بهرام قمری2، محمود روشنی3

1و2- به ترتیب دانشجوی کارشناسی ارشد و استاد گروه مهندسی ماشین های کشاورزی دانشگاه کشاورزی دانشگاه ایلام

3- استادیار گروه شیمی دانشگاه ایلام

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر