بررسی همبستگی بین نتایج آزمون کاهش وزن وآزمایش DLEPR دراندازه گیری حساسیت به خوردگی

بررسی هم بستگی بین نتایج آزمون کاهش وزن و آزمایش DLEPR در اندازه گیری حساسیت به خوردگی بین دانه ای فولاد زنگ نزن 316

بررسی همبستگی

در این تحقیق درجه حساسیت به خوردگی بین دانه ای به وسیله دو حلقه در فولاد 316 با درجه های متفاوت حساس شدن. در سرعت های اسکن و غلظت های متفاوت، با استفاده از روش دو حلقه ای پتانسیو کینتیک راکتیواسیون الکتروشیمیایی (EPR) تعیین شد. همچنین آزمایش های کاهش وزن (Practice B&C) نیز بر روی ساختارهای مختلف فولاد حساس می شود 316 انجام میپذیرد.

و نتایج حاصل از این آزمایش با نتایج به مورد حاصل از آزمایش دو حلقه ای رابط دارد. با توجه به نتایج حاصله از دو آزمایش فوق و مشاهده ضریب هم بستگی بین این دو آزمایش. بهترین هم خوانی و هم بستگی در بین نتایج در حالت و 0/005 M KSVN 1m H2SO 8. و سرعت اسکن 3v/hr و دمای 30 درجه سانتی گراد نمایان است. و با توجه به این حالت نسبت به Ir:Ia برای هر ساختارحاصله و محدوده Ir:Ia برای ساختارهای مختلف حساس میشود و حاصل می شود.

بررسی همبستگی

بزرگترین عیب فولادهای ضد زنگ آستنیتی، خوردگی بین دانه ای در اثر حساس شدن و ایجاد رسوبات کاربیدی در اطراف مرز دانه ها است. این اتفاق در اثر عملیات حرارتی در حین انجماد قطعات شکل دهی میشود. و یا در اثر جوشکاری این نوع فولادهای ضد زنگ رخ می دهد. این در صورتی است که این فولادها در محدوده هایی بین 800-500 درجه سانتی گراد قرار می گیرد. از آنجا که خوردگی بین دانه ای یکی از جدی ترین مشکلات به کارگیری فولادهای ضد زنگ می باشد.

دستورالعمل های متعددی جهت اندازه گیری استعداد این فولادها به این نوع نرخ خوردگی وجود دارد. این دستورالعمل ها، به صورت آزمایش های استاندارد تحت عنوان A262 ASTM رسمیت یافتند. و به طور وسیعی جهت بررسی فولادهای ضد زنگ به کار می روند. یکی از محدودیت های این آزمایش ها استفاده از محیط های خاص به جای محیط های واقعی می باشد. یا اینکه ممکن است این فلزات در برابر خوردگی های توأم با تنش، حفره ای و یکنواخت مصون نباشند. اما در بسیاری از مواد ارتباطی منطقی خوبی بین پاسخ آزمایش ها و کارایی فولاد در عمل وجود دارد.

بمنظور داشتن یک روش آزمایش غیر مخرب و کمی و همچنین سریع، تحقیقات زیادی انجام شد که منجر به آزمایش EPR گردید. تاریخچه و مرور آزمایش EPR توسط کیهال (Cihal) و استیفک (Srefec) ارائه شد. بررسی حساسیت فولادهای ضد زنگ به وسیله پلاریزاسیون پتانسیوسینتیک برای اچ کردن مرز دانه ها توسط کیهال و پرازاک (Prazak) درسال 1995 شروع شد. سی سال قبل یک نیاز به اندازه گیری کمی حساس شدن در جوش های لوله راکتور هسته ای احساس شد. کلراک (Clarke) ابتدا روش تک حلقه ای در آزمایش EPR را کشف کرد. که به صورت کمی حساس شدن را اندازه گیری می کند.

بررسی همبستگی

این تکنیک برای نمایش حساش شدگی فولادهای ضد زنگ به خصوص نوع 304. توسط مجیدی (Majidi) و استرایکر (Streicher9 در سال 1989 مورد بررسی صورت پذیرفت. تکنیک های الکتروشیمیایی EPR کمی و غیر مخرب و سریع هستند. و توسط ASTM برای تعیین مقدار حساسیت فولاد فولاد 304 و 304L استاندارد گردید. همچنین این آزمایش می تواند مقدار حساسیت فولادهای ضد زنگ دیگر را نیز مشخص کند.

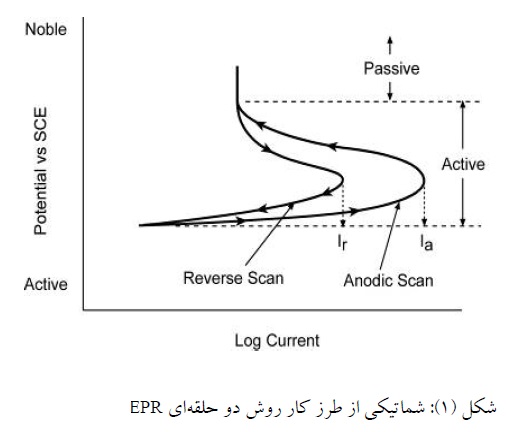

در روش دوو حلقه ای ابتدا نمونه به صورت آندی در طول منطقه فعال پلاریزه می شود. و سپس راکتیواسیون در جهت مخالف اتفاق می افتد. وقتی نمونه با یک سرعت مشخص اسکن به صورت آندی از پتانسیل خورگی تا یک پتانسیل در ناحیه پسیو پلاریزه می شود. این پلاریزاسیون باعث تشکیل لایه پسیو روی تمام سطح نمونه می شود. زمانی که روبش پتانسیل در جهت مخالف انجام شود. و پتانسیل با همان سرعت اسکن تا پتانسیل خوردگی کاهش یابد. باعث شکستگی فیلم پسیو روی مناطق تخلیه میشود و از کروم می باشد.

همانطور که در شکل (1) مشاهده می شود. دو حلقه تشکیل میشود یکی حلقه آندی و دیگر حلقه راکتیواسیون، ارزیابی این روش نشان می دهد. که Ia ماکزیمم جریان فعال شدن یا اکتیواسیون است و Ir ماکزیمم جریان راکتیواسیون که به درجه حساس شدن نمونه بستگی دارد. Ir برای نمونه هایی که حساس نشده اند، کوچک است. در حالی که برای نمونه های حساس می گردد، و افزایش می یابد. نسبت ماکزیمم جریان تولیدی در آزمون دو حلقه ای Ir:Ia به جای مساحت زیر حلقه برگشتی در روش تک حلقه ای استفاده می شود.

هدف از این تحقیق بررسی حساسیت به خوردگی بین دانه ای فولاد زنگ نزن 316. با دو روش الکتروشیمیایی و کاهش وزن اسیدی و تعیین هم بستگی بین نتایج حاصل می شود و از این دو روش می باشد.

بررسی همبستگی

مواد و روش تحقیق

آماده سازی نمونه ها

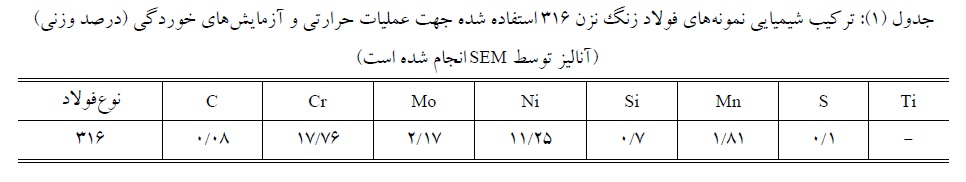

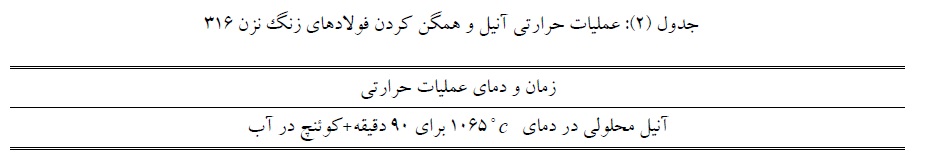

در ابتدا نمونه هایی از فولاد زنگ نزن 316 مطابق جدول (1) انتخاب شدند. و پس از عملیات حرارتی همگن شدن (جدول2)، عملیات حرارتی حساس شدن در محدوده دمایی 500 تا 800 درجه سانتی گراد. همچنین زمان های 30 تا 120 دقیقه روی آنها انجام شده است. و فولاد ها با بیشترین درجه حساسیت توسط بررسی ریز ساختارها و آزمون DLEPR مشخص شدند. نمونه ها به صورت میله هایی به قطر 8 میلی متر و اندازه یک سانتی متر تهیه شده اند.

آزمایش اسید اگزالیک

آزمایش اچ با اسید اگزالیک (ASTM A262, Partice A) سریع و غیر مخرب است اما مقدار کمی حساسیت به خوردگی را مشخص نمی کند. به وسیله یک اچ کردن سریع می توان تنها قابل قبول بودن مواد را تأیید کرد. و نمی توانبا استفاده از این آزمایش آنها را رد کرد (در صورتی که در آنها کاربید مشاهده شود). در این آزمایش نمونه به عنوان آند در محلول الکترولیت اسید اگزالیک 10% و در دانسیته جریان 1mA/m2 در دمای مشخص قرار می گیرد.

آزمایش DLEPR

برای مشخص کردن درجه حساسیت به خوردگی بین دانه ای، پتانسیل به دقت توسط پتانسیواستات کنترل شد. و جریان در طول اسکن بر عکس و اسکن آندی اندازه گیری شد. در حالت کلی، ابتدا نمونه به مدت 5 دقیقه در شرایط پتانسیل باز (Open Circuit) قرار می گیرد. تا E COTT یا پتانسیل خوردگی به دست می آید. سپس اسکن آندی از پتانسیل خوردگی تا SCE VS +/-37 با سرعت اسکن 6000mv/h ادامه می یابد. و سپس اسکن کاتدی شروع می شود. تا پتانسیل خوردگی ادامه می یابد.

بررسی همبستگی

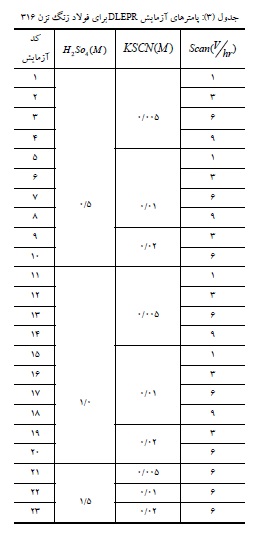

منحنی های حاصله مورد آنالیز قرار گرفتند. تا جریان اکتیواسیون و راکتیواسیون بدست آید. در تمام آزمایشات از محلول تازه استفاده گردید. و هم چنین دمای محلول آزمایش به وسیله ترموستات در طول آزمایش کنترل گردید تا در تمام مدت آزمایش دما ثابت باشد. نمونه هایی که در مورد آنها آزمایش تکرار شد. مجدداً با سمباده های 800 و 1200 و سپس با پولیش آلومینا تا 0/3μm تمام کاری شدند. نمونه هایی از فولادهای 316 انتخاب شدند که متغیرهای آزمایش مطابق جدول (3) می باشد.

آزمایش های اسیدی کاهش وزن

در آزمایش فریک سولفات-اسید سولفوریک (ASTM 262 Practice B) محلول آزمایش زیر هود مهیا میشود. 236 میلی لیتر از اسید سولفوریک به 400 میلی لیتر آب دیونیزه گردید. و به منظور جلوگیری از جوش آن در اثر افزایش تدریجی حرارت و حفظ غلظت محلول، افزون میشود. سپس، 25 گرم Fe2 (So4 )3 به محلول اسید سولفوریک اضافه می شود. قبل از اینکه سولفات فریک به طور کامل در اسید حل شود نباید نمونه ها همراه با غلاف در محلول غوطه ور شوند. در طول دوره جوشش 120 ساعته، رنگ محلول باید کنترل شود. و وقتی به رنگ سبز تیره تغییر کرد، ممانعت کننده سولفات فریک باید اضافه شود.

در آزمایش اسید نیتریک (ASTM a262 Practice C)، اسید نیتریک 65% تازه حرارت می دهند. تا به جوش آید و نمونه در این شرایط برای یک دوره 48 ساعته قرار می گیرند. از آنجایی که در میان نمونه هایی که حساس هستند، رشد Cr+6 در محلول سرعت خوردگی را تسریع می کند. بنابراین بیشتر از یک دوره 48 ساعته انجام نشد. برای آزمایش های اسیدی هفت عدد فولاد زنگ نزن 316 با درجات مختلف حساس شدن. با ترازوی با دقت 0/00001 قبل و بعد از آزمایش، وزن آنها اندازه گیری شد. در نهایت سرعت خوردگی بر حسب کاهش وزن بر حسب اینچ در ماه (i pm) محاسبه و گزارش شد.

نتایج بحت

نتایج آزمایش اسید اگزالیک و DLEPR

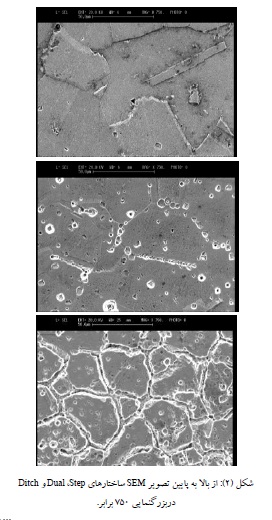

با توجه به نتایج ریزساختار فولادهای 316 که حساس هستند در شکل (2)، سه فولاد با ساختارهای مختلف انتخاب شد. که شامل ساختارهای Step (فولادی که حساس است در دمای 500 درجه سانتی گراد و زمان 30 دقیقه)، Dual (فولادی که حساس است. در دمای 600 درجه سانتی گراد و زمان 120 دقیقه) و Ditch (فولاد که حساس است. در دمای 800 درجه سانتی گراد و زمان 120 دقیقه) می باشد.

بررسی همبستگی

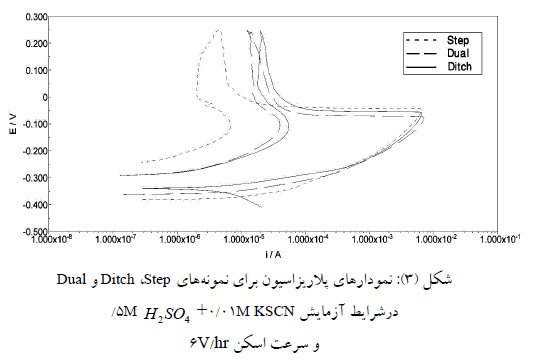

بررسی انجام آزمایش DLEPR بمنظور اندازه گیری درجه حساسیت به خوردگی بین دانه ای، دمای آزمایش در 1±3 درجه سانتی گراد ثابت نگه داشته شد. و پارامترهای H2SO4 , KSCN و سرعت اسکن متغیر می باشند. نتایج آزمایش DLEPR برای ساختار Step نشان می دهد. که در هر کدام از ترکیب پارامترهای آزمایش، رفتار راکتیواسیون نامحسوسی حاصل می شود.. اما تمام نمونه هایی که حساس هستند. در درجه های مختلف، یک رفتار قابل تشخیص را نشان می دهند. که در شکل (3) به وضوح نمودارهای پلاریزاسیون مشاهده می شود.

بطور کلی آنچه که در این جداول مشاهده است، این است. که برای تمام نمونه ها، ترکیب KSCN برای افزایش پتانسیل پسیو شدن صرف نظر از سرعت اسکن، موثرتر از H2SO4 می باشد. به علاوه، در شرایط آزمایش یکسان، تمام نمونه ها رفتار اکتیواسیون مشابه دارند. و جریان راکتیواسیون رفتار پیچیده ای از خود نشان می دهد. که به غلظت H2SO4 , KSCN و سرعت اسکن وابسته است.

در سرعت اسکن کم، نمودار راکتیواسیون مقداری پهن تر می شوند. که این بخاطر مقداری افزایش در خوردگی یکنواخت به جای خوردگی بین دانه ای می باشد. زیرا مقدار زیادی شار الکتریکی انتقال می یابد. بدون اینکه در جریان راکتیواسیون، تغییری ایجاد شود.

مقدار کم Lr در سرعت اسکن بالا، به احتمال زیاد به خاطر نداشتن زمان کافی. برای شکستن فیلم پسیو به صورت مؤثر، در طول اسکن برگشتی می باشد. بنابراین Ia، تقریباً تغییرات آنچنانی ندارد و تغییرات سرعت اسکن روی Lr بصورت قابل توجه تأثیر می گذارد.

بررسی همبستگی

در شکل (3)، نمودارهای پلاریزاسیون نمونه ها Ditch و Dual داده شده است. با توجه به آن فولاد 316 با ساختار Dual علی رغم اینکه. مرزدانه های آن نسبت به خوردگی بین دانه ای مقاوم تر از ساختار Ditch است. بیشتر در معرض خوردگی قرار می گیرد. همچنین نمایان است که در غلظت های بالای Lr , KSCN افت پیدا می کند. همچنین این همراه با تغییر در شکل منحنی راکتیواسیون می باشد.

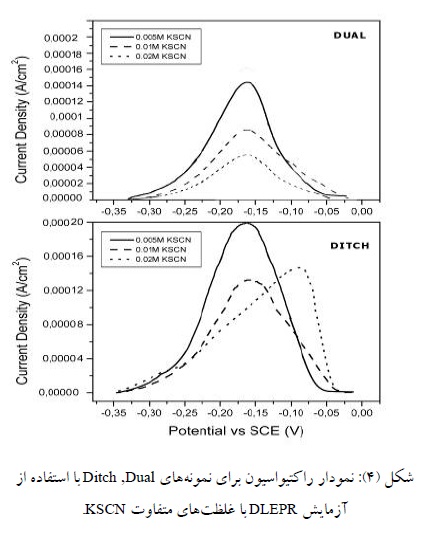

شکل (4) منحنی های راکتیواسیون را برای نمونه های با ساختار Ditch و Dual در غلظت های متفاوت KSCN نشان می دهد. با توجه به شکل با افزایش غلظت Lr , KSCN کم می شود. اما شکل منحنی هم به سمت پتانسیل بالاتر خم می شود. این مشاهده برای ساختار Ditch، برجسته تر است. دلیل این اثر را می توان به وسیله مشاهدات روی یک اثر مشابه. که در آلیاژ اینکونل 600 به وجود می آید، تا اندازه ای توضیح داد.

در این تحقیق، نمودارهای راکتیواسیون دو پیک متمایز به چند منحنی راکتیواسیون پیچ خورده اند. که نویسنده این تحقیق به وسیله مقایسه ساختار آلیاژها به این نتیجه رسیده است. که انواع دیگری از خوردگی در این آلیاژ اتفاق افتاده است. نمودارهای پیچ خورده در پتانسیل های بالا نشان بر وجود خوردگی حفره ای (Pitting) در این آلیاژ دارد.

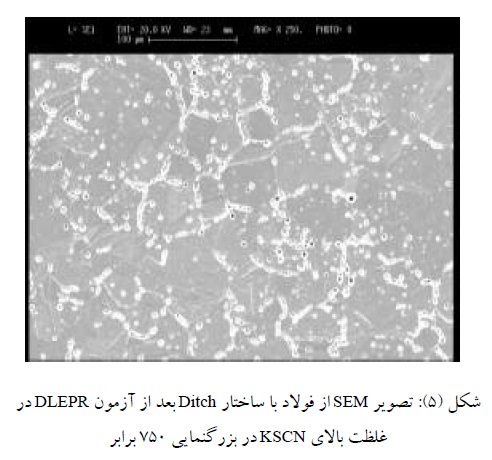

در اینجا نیز خم شدن نمودار اکتیواسیون به خاطر ترکیب شدن دو خوردگی در یک زمان می باشد. ریزساختار فولاد 316 با ساختار Ditch بعد از آزمایش DLEPR در غلظت بالای KSCN دوباره بررسی شده است. و نتیجه آن در شکل (5) قابل مشاهده است.

با توجه به شکل به طور قطع یک اتفاق دیگری غیر از خوردگی بین دانه ای روی سطح فلز اتفاق می افتد. البته به طور قطع نمی توان این اتفاق را خوردگی حفره ای تلقی نمود. اما با توجه به اتفاق مشابه در تحقیق روی آلیاژ اینکونل. و همچنین مشاهده حفره هایی روی سطح فولاد می توان نتیجه گرفت که خوردگی حفره ای نیز اتفاق افتاده است.

نتایج آزمایش کاهش وزن

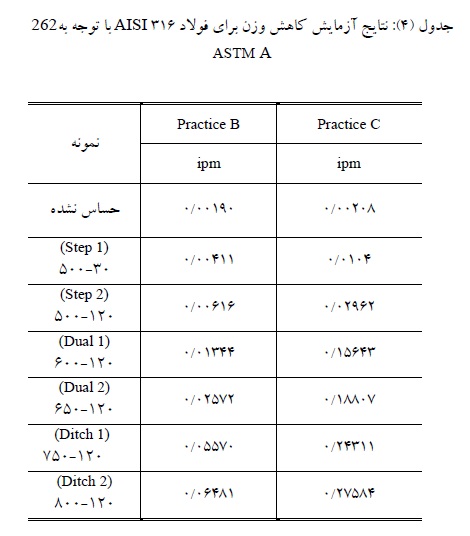

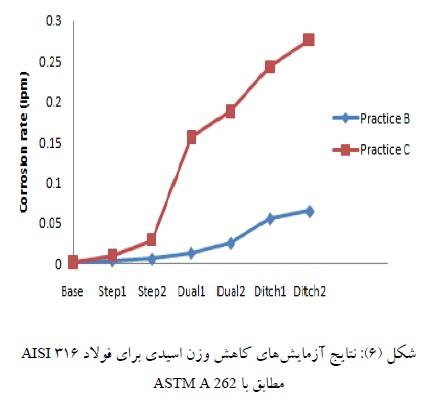

نتایج برای روش های اسید نیتریک و سولفات فریک-اسید سولفوریک در جدول (4) و شکل (6) می دهند. هر دو آزمایش اسیدی نتایج مشابهی دارند. سرعت خوردگی با تغییر ساختار Step و Dual و Ditch افزایش می یابد. و با تغییر از یک ساختار به ساختار دیگر، سرعت خوردگی محسوس تر می شود. پیش بینی میشود زمانی که ساختار Ditch کاملاً تشکیل شد. بعد از آن دیگر سرعت خوردگی خیلی زیاد نمی شود. زیرا افزایش زمان باعث نفوذ دوباره کروم به مناطق خالی از کروم شود. و آن مناطق دوباره غنی از کروم شود.

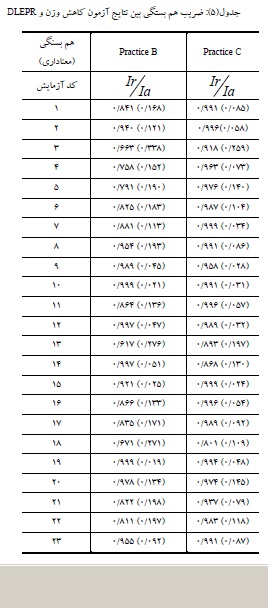

این قسمت از تحقیق هدف تعیین درجه حساسیت به خوردگی بین دانه ای برای فولاد AISI 316 با استفاده از روش DLEPR می باشد. بنابراین نتایج آزمایش DLEPR باید مقداری توسط آزمایش کاهش وزن اسید پیش بین شود. برای این که مشخص شود. چه ترکیبی از پارامترهای DLEPR بهترین حالت را به وجود می آورد. باید نتایج این آزمون با نتایج آزمون کاهش وزن اسیدی ربط داده شوند (Correlation) که نتایج آن در جدول (5) نمایان است.

بررسی همبستگی

در این جدول ارتباط معنی دار هنگامی حاصل می شود. که مقدار PValue کمتر از 0.05 باشد. که در این حالت ارتباط قوی برقرار است. بعد از انجام دادن آزمون ضریب همبستگی برای نتایج آزمون های کاهش وزن و DLEPR. در آزمایش های با کد 7، 9، 10، 12 ، 15 ، 19 هم بستگی خوبی نمایان گردید (جدول5). آزمایش شماره 15 با سرعت اسکن 1v/hr انجام گردید. همانطور که قبلاً بیان شد، سرعت های اسکن خیلی بالا یا خیلی پایین نتایج قابل قبولی را به همراه نخواهد داشت.

بنابراین عاقلانه این است که از این آزمایش با سرعت اسکن خیلی کم چشم پوشی نمود. همچنین آزمایش های 9، 10 و 19، محلول آزمایش شامل KSCN / 2m می باشد. که در این شرایط در طول اسکن برگشتی، نه تنها خوردگی بین دانه ای اتفاق می افتد. بلکه خوردگی حفره ای نیز رخ می دهد و این حالت برای فولادها با ساختار Ditch نیز بیشتر اتفاق می افتد. آزمایش 7، نیز تنها هم بستگی خوبی با آزمایش کاهش وزن C دارد.

بررسی همبستگی

H2SO4، به نظر می رسد دقت نیز کم باشد. تنها آزمایشی که باقی می ماند آزمایش با کد 12 است. که فرضیه منفی برای شرایط انجام این آزمایش وجود ندارد و همبستگی بسیار خوبی با آزمایش کاهش وزن اسیدی برقرار کرده است. این آزمایش در شرایط 0.005M KSCN و 1M H2SO4 و سرعت اسکن 3v/hr گردید. و بهترین نتیجه آزمون DLEPR برای بدست آوردن خوردگی بین دانه ای را شامل می شود.

با توجه به نتایج آزمایش کد 12 برای هر سه نمونه با ساختارهای مختلف، می توان نتیجه گرفت. که نسبت Ir/Ia (درجه حساسیت) برای نمونه با ساختار Step برابر 0.046. برای ساختار Dual برابر 0.22 و برای ساختار Ditch برابر 2.30 می باشد. نمایان می شود که با تغییر ساختار Step به Dual تقریباً درجه حساسیت 5 برابر میشود. و با تغییر ساختار از Dual به Ditch، ده برابر حساس تر شده است. پس می توان نتیجه گرفت که با تغییر ساختارها از Step به Dual و از Dual به Ditch. خوردگی بین دانه ای بسیار شدیدتر خواهد بود.

بررسی همبستگی

نتیجه گیری

آزمایش DLEPR نتایج کمی برای نمونه های فولاد ارائه می کند. به منظور تخمین بهتر حساسیت به خوردگی بین دانه ای فولاد ضد زنگ 316. نتایج حاصل از این آزمایش با نتایج حاصل از آزمایش کاهش وزن اسیدی مورد ارزیابی قرار گرفت. و بهترین همخوانی در حالت 0.005M KSCN + 1M H2SO4 و سرعت اسکن 3v/hr و دمای 30 درجه سانتی گراد نمایان شد. در نهایت محدوده Ir/Ia برای ساختار step , dual, ditch از فولاد 316 به ترتیب 0.22 , 0.046-0.22 ,0-0.046 به بالا گزارش گردید.

بررسی همبستگی

دانشگاه آزاد اسلامی، واحد شهرضا-دانشگاه آزاد اسلامی وحد نجف آباد-دانشگاه آزاد اسلامی واحد علوم تحقیقات بروجرد

مجتبی سلطانپور، محمود پاکشیر، فاطمه صفاری، مهدی تنه کار

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر