کاربرد مصالح در سکوهای دریایی-قیمت فولاد سازه ای-فروش فولاد دریای

کاربرد مصالح در سکوهای دریایی- فروش ورق دریایی-فروش فولاد سازه ای

کاربرد مصالح در سکوهای دریایی

مقدمه

موقعیت، شرایط جغرافیایی و آب و هوای خاص خلیج فارس، موجب آن است. که سازه های ایجادی در منطقه، بخصوص سازه هایی که در مجاورت آب دریا ایجاد می شوند. تحت شرایط بسیار خورنده قرار داشته باشند. به همین دلیل انتخاب مناسب مصالح ساختمانی برای این سازه ها، می تواند اثر قابل توجهی در کارایی و دوام این سازه ها داشته باشد. سکوهای دریایی، با توجه به کاربری و همچنین قرارگیری در مناطق دور از ساحل و در آب عمیق. جزو سازه های پر هزینه و بسیار حساس می باشد.

عدم استفاده از مصالح نامناسب برای این سازه ها، علاوه بر کاهش کارایی و دوام سازه ها. می تواند ریسک خطرات جانی و مالی را به مقدار زیادی افزایش دهد. در این فصل، مصالح نامناسب برای استفاده در ساخت سازه های دور از ساحل. در قالب مصالح فولادی، مصالح بتنی و سیمانی، مورد بررسی قرار می گیرند.

فولاد سازه ای

کلیات

فولاد مورد استفاده باید دارای خصوصیات لازم برای پایداری در برابر شرایط محیطی و مقاومت مناسب باشد. و از نظر کلاس و استاندارد، برابر با نظر طراح باشد. مشخصات فنی فولاد از قبیل مواردی که در جدول 6-1 آمده اند. باید توسط تولید کننده یا یک آزمایشگاه معتبر، از طریق آزمایشهای استاندارد مانند روش هایی که در ASTM A6 و ASTM A20 ذکر می گردد. کنترل گردند. و با موارد ذکر شده به عنوان مشخصات محصول، یکسان باشند. استفاده از فولادی که خصوصیات آن نامشخص می باشد، در هیچ شرایطی مورد پذیرش نیست.

کاربرد مصالح در سکوهای دریایی

همچنین استفاده از مواد پوشش دهنده مناسب و حفاظ کاتدی. در شرایطی که استفاده از فولاد در محیط های خورنده جوی و دریایی مورد نظر می باشند. لازم است و از فولادهایی باید استفاده شود که مقاومت آنها در برابر شرایط خورنده دریایی، به اثبات برسد. همچنین استفاده از مواد پوشش دهنده مناسب و حفاظت کاتدی. براساس معیارهای ذکر شده در سایر بخش های این آیین نامه، به عنوان یک راه حل دیگر، می تواند مورد نظر قرار گیرد.

در صورت استفاده از فولاد در کنار سایر فلزات، ضروری است. تا قابلیت ایجاد خوردگی گالوانیکی در فولاد یا فلز مجاور، براساس جدول حدود ولتاژ فلزات و توانایی آنها در پولاریزه شدن، مورد بررسی قرار گیرد.

گروه های فولاد

انواع فولاد براساس مقاومت و جوش پذیری آن، به گروه های زیر تقسیم بندی می شوند.

گروه اول

این گروه شامل فولاد نورد شده با حداقل مقاومت گسیختگی 280 مگاپاسکال یا کمتر می باشد. شاخص کربن فولاد، به طور معمول 0/4 یا کمتر می باشد. شاخص کربن فولاد، میزان عناصر مختلف موجود در فولاد را به صورت کربن معادل در فولاد نشان می دهد. و برای بررسی میزان جوش پذیری و چکش خواری فولاد به کار می رود. مقدار آن از رابطه زیر به دست می آید:

عملیات جوشکاری این گروه، می تواند به وسیله تمامی روش های جوش مورد بیان در AWS D1.1 انجام شود.

کاربرد مصالح در سکوهای دریایی

گروه دوم

شامل فولادهای با مقاومت متوسط، دارای حداقل مقاومت گسیختگی بین 360-280 مگاپاسکال می باشد. میزان شاخص کربن، تا مقادیر 0/45 و بیشتر نیز ظاهر می شود. این فولادها به وسیله جوشکاری کم هیدروژن، به یکدیگر جوش دهی می شوند.

گروه سوم

شامل فولادهای پر مقاومت با مقاومت گسیختگی حداقل برابر با 360 مگاپاسکال می باشد. استفاده از این فولادها در شرایط مختلف، با رعایت موارد زیر مورد پذیرش است.

الف: جوش پذیری و سیستم جوشکاری، باید مورد بررسی قرار بگیرد.

ب: مسایل خستگی ناشی از تنشهای زیاد که ممکن است در سازه به وجود آیند، مورد نظر قرار گیرد.

چ: چقرمگی در شرایط مختلف مانند زمان ساخت، نصب و کنترل، تنش های سرویس و تغییرات درجه حرارت محیط، بررسی شوند.

کلاسهای مختلف فولاد

استفاده از فولادها باید با توجه خاص به تردی آنها در شرایط کاربرد انجام گیرد. با توجه به این خصوصیت، فولادهای مختلف در کلاسهای زیر تقسیم بندی می شوند.

کاربرد مصالح در سکوهای دریایی

فولاد کلاس C

این کلاس شامل فولادهایی می شود که در سازه های که جوشکاری می شوند و در دمای بالای دمای انجماد آب به کار می روند. ولی انجام آزمایش ضربه برای آنها، به صورت یک ضرورت قید می شود. این فولادها به عنوان عضوهای اصلی سازه ای با ضخامت محدود، شکل پذیری متوسط، قیود تغییر شکل کم، تمرکز تنش متوسط، بارهای شبه استاتیکی دارند. و در سازه هایی با درجه نامعینی بالا که خرابی در یک عضو خسارت زیاد به وجود نخواهد آورد، استفاده می شوند. به عنوان نمونه هایی از این کاربردها. می توان به استفاده در شمع ها، پایه هاو بادبندی سکوها و پایه ها و تیرهای عرشه اشاره نمود.

فولاد کلاس B

این کلاس در قسمت های ضخیم، محیط سرد، قیود و تغییر شکل بیشتر، تمرکز تنش. وجود بارهای ضربه ای و کم بودن درجه آزادی در سازه که نیاز به مقاومت خستگی بیشتر از شرایط عادی است، استفاده می شود. در انجام آزمایش ها، لازم است تا نتایج مقادیرانرژی آزمایش ضربه شارپی در پایین ترین دمای سرویس برای فولادهای گروه اول. 20 ژول و برای فولادهای گروه دوم، 34 ژول باشد. فولادهای کلاس B، این خاصیت را در دماهای بین 10-0 درجه سانتیگراد دارا هستند. برای آزمایش های ضربه، آزمایش های ASTM A637 با فراوانی H پیشنهاد می گردند.

فولاد کلاس A

این فولادها برای شرایط دمایی زیر دمای انجماد و حالت هایی که سایر کلاسهای که بیان شد قابل استفاده نیستند، به کار می روند. آزمایش های ضربه شارپی برای حالت های بحرانی، باید برای دماهایی بین 30-20 درجه سانتی گراد زیر پایین ترین دمای سرویس مورد انتظار، انجام شوند. این حاشیه اطمینان، برای جلوگیری از گسترش شکستگی و ترک از نواحی ضعیف تر می باشد. نتایج آزمایش مورد بیان برای این فولاد، تا دماهای 20- تا 40- درجه سانتیگراد صادق می باشد. آزمایش های ضربه، باید بر اساس مشخصات مورد نظر طراح انجام شود. در صورت عدم تعیین مشخصات، آزمایش در دمای بالا باید مورد نظر قرار گیرد.

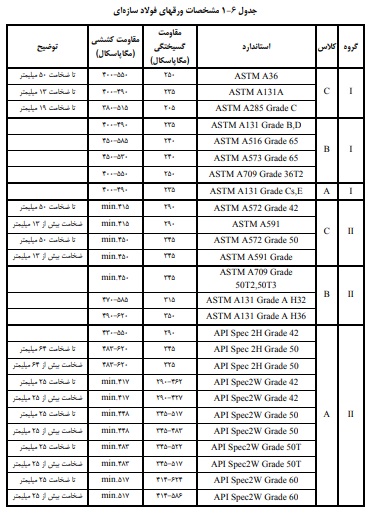

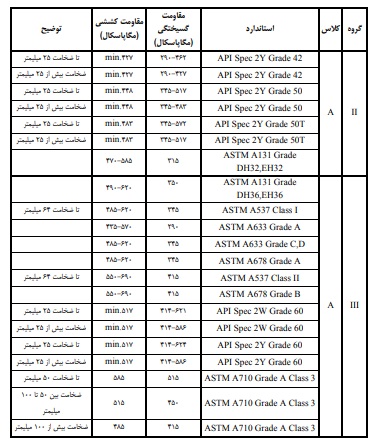

مشخصات صفحات و قطعات فولادی

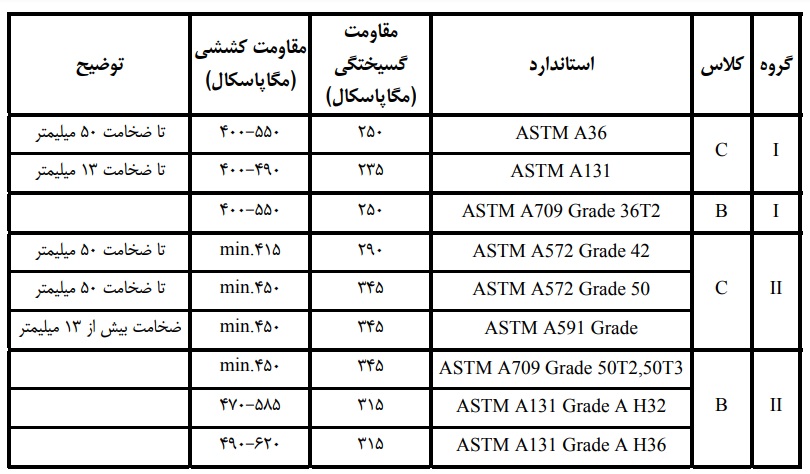

در صورتی که مشخصات خاصی توسط طراح برای استفاده تعیین نشده باشد. مشخصات ورق های فولادی باید مطابق با موارد مورد بیان در جدول 6-1 انتخاب گردند. همچنین لازم است تا مشخصات پروفیل های فولادی، مطابق با یکی از استانداردهای مورد بیان در جدول 6-2 باشد. در صورت نیاز به پروفیل های با ضخامت های بیشتر از محدوده موجود در استانداردهای که بیان شد. طراح باید با در نظرگیری موارد مورد بیان در بندهای 6-2-2 و 6-2-3، فولاد مورد نظر را انتخاب نماید.

جدول 6-2 مشخصات پروفیل های فولادی

لوله های فولادی

مشخصات

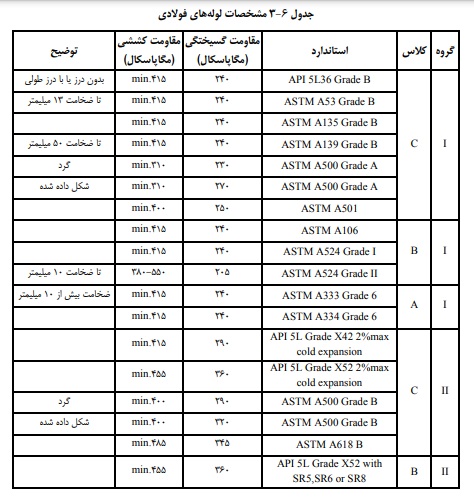

لوله ها و شمع های مورد استفاده، مگر در موارد خاص، باید به صورت بدون درز. یا جوش شده با جوش های طولی و محیطی انتخاب شوند. مشخصات لوله ها باید مطابق با موارد ذکر شده استانداردهای جدول 6-3 انتخاب شود. لوله ها باید درجه یک باشند. مگر استفاده از نوع خاص توسط طراح تأیید بشود. استفاده از لوله های اسپیرال برای اعضای سازه ای. مگر در مواردی که آزمایش ها، کارایی لوله ها را در شرایط مشابه شرایط سرویس اثبات بکند، پذیرفته نیست.

تولید لوله های فولادی، باید بر اساس استانداردهای ASTM A671,ASTM A381,ASTM A252,ASTM A139,API 2B. و با استفاده از انواع فولاد مورد ذکر در جدول 6-1 انجام شود. انجام آزمایش های هیدرواستاتیک برای لوله ها، ضروری نیست.

کاربرد مصالح در سکوهای دریایی

با توجه به شرایط بهره برداری، لازم است تا مناسب بودن تردی فولادهای مورد نظر، مطابق با موارد ذکر شده در بند 6-2-3 کنترل گردد. برای لوله هایی که از طریق نورد سرد با نسبت های D/t کمتر از 30 تولیدی و تحت عملیات حرارتی قرار نگرفته اند. امکان افت چقرمگی، در نظر گرفته شده و با تدابیری مانند انتخاب یک کلاس بالاتر از فولاد. و یا انجام آزمایش های تردی درجه حرارت های پایین تر از دمای بهره برداری، از ایجاد خرابی جلوگیری شود.

فولاد برای اتصالات لوله ای شکل

اتصالات لوله ای تحت تمرکز تنش های موضعی قرار می گیرند. که می تواند موجب تسلیم شدن موضعی و تغییر شکل های برگشت ناپذیر تحت اثر بارهای طراحی گردد. در طول دوره بهره برداری، بارهای متواتر می توانند موجب ایجاد ترک های ابتدایی خستگی در اتصال شوند. که پیش گیری از آنها، از طریق در نظر گرفتن ظرفیت شکل پذیری بیشتر فولاد امکان پذیر است. ظرفیت شکل پذیری، در شرایط بارگذاری دینامیکی و همچنین در محل های صندوقه های اتصال دارای ضخامت زیاد. که برش پانچ عامل تعیین کننده در طراحی باشد، حساسیت بیشتری دارد.

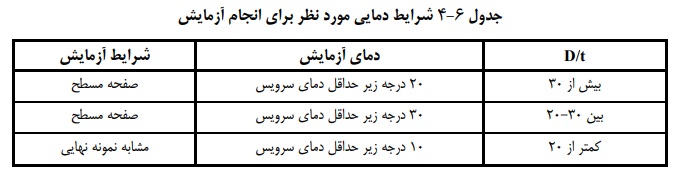

اتصالات زیر سطح آب

برای نواحی زیر سطح آب سکوهای فلزی، مانند محل اتصالات پایه های سکوهای شابلونی. اتصالات K,X شکل اعضای فرعی و اعضایی که ضمن همپوشانی به هم جوش داده شده اند. فولاد مصرفی باید یکی از معیارهای چقرمگی زیر را، تحت شرایط دمایی مورد ذکر در جدول 6-4 دارا باشد.

الف: عدم شکست در آزمایش سقوط وزنه NRL

ب: مقادیر انرژی آزمایش ضربه شارپی، برابر با 20 ژول برای فولاد گروه اول. 34 ژول برای فولاد گروه دوم و 48 ژول برای فولاد گروه سوم

ج: در شرایطی که دمای آب 4 درجه سانتیگراد یا بیشتر باشد. شرایط مورد نظر با انتخاب فولاد کلاس A از میان موارد مورد ذکر در جدول 6-1، برآورده می گردد.

کاربرد مصالح در سکوهای دریایی

اتصالات بالای سطح آب

برای اتصالات بالای سطح آب که در دمای کمتری قرار دارند. و امکان برخورد شناورها با آنها وجود دارد. و یا برای اتصالات حساس و بحرانی در هر قسمتی که واقع شده باشند. استفاده از فولاد کلاس A ضروری است. به عنوان مثال می توان از فولاد کلاس 50،42 و یا API 2H استفاده نمود. در صورتی که مقاومت مورد نظر، برابر یا بیش از 345 مگاپاسکال باشد، لازم است تا روش مناسبی برای جوشکاری انتخاب شود.

اتصالات حساس و بحرانی

برای اتصالات حساس و بحرانی مانند اتصال در جهت های خاص، مقاطع با مقاومت گسیختگی بالا با مقاطع بسیار ضخیم. در حالتی که تغییر شکل انقباظی در عرض مقطع اتفاق می افتد. و شرایط اعمال بارهای کششی عمود بر مقطع در طول عمر سازه و قطعه اثر می گذارد. استفاده از فولادهایی که از خواص بهبود یافته در راستای ضخامت مقطع (امتداد Z) بهره مند می باشند، ضروری است. به عنوان نمونه می توان از فولاد API 2H با مشخصات اضافی S5,S4 استفاده نمود.

انتهای بادبندی ها

اگرچه انتهای بادبندها در اتصالات لوله ای تحت اثر تمرکز تنش قرار دارند. شرایط بهره برداری از آنها به سختی اتصالات اصلی نیست. برای بادبندهای بحرانی که شکستگی می تواند خسارات سنگین به وجود آورد. دستک های انتهایی باید مشخصاتی مشابه با صندوقه های اتصال یا در حد یک کلاس پایین تر داشته باشند. رعایت این مشخصات در طول بادبند (حد فاصل بین اتصالات) الزامی نمی باشد.

فولاد ضد زنگ

برای استفاده در شرایط دریایی، فولاد سری 300 از استاندارد AISI قابل استفاده است. استفاده از فولاد ضد زنگ در کارهای دریایی، در تمامی شرایط عملی نیست. و لازم است تا نوع و محل استفاده از فولاد ضد زنگ به دقت بررسی شود. فولاد ضد زنگ برای ایجاد لایه نازک غیر فعال در سطح خد که باعث مقاومت فولاد در برابر عوامل خورنده می گردد. نیاز به اکسیژن محیط دارد. بنابراین استفاده از فولاد ضد زنگ در محیط هایی که اکسیژن به میزان کافی وجود ندارد. تحت هیچ شرایطی قابل قبول نمی باشد. این شرایط را می توان به صورت زیر نام برد.

الف: اعماق آب

ب: زیر لجن و نواحی که به علت ثابت بودن خاک در زیر آّب، اکسیژن به محل نمی رسد.

ج: گوشه های ریز، سوراخ ها، درزهای عمیق که دسترسی اکسیژن به آنها در شرایط عادی امکان پذیر نیست.

در شرایط مذکور، رنگ کردن فولاد ضد زنگ فایده چندانی ندارد. سری های 316,305,304 از فولادهای ضد زنگ، در شرایط عادی، در نواحی سطحی و بالاتر از سطح آب. می توانند در برابر خوردگی آب دریا مقاومت نمایند. در صورت نیاز به جوشکاری فولاد ضد زنگ، باید از انواع خاص این فولاد مانند سری 316L استفاده نمود.

استفاده از فولادهای ضد زنگ در شرایط بارگذاری دایمی، پس از بررسی دوام فولاد در شرایط کاربرد، قابل قبول می باشد.

دوغاب سیمان و بتن

دوغاب سیمان

فاصله بین شمع ها و دیواره ها، در صورت نیاز با دوغاب سیمان پر می شود. پیش از تزریق دوغاب سیمان، لازم است تا مقاومت فشاری دوغاب سیمان از طریق انجام چندین آزمایش روی نمونه های آزمایشگاهی. که در شرایط مشابه با شرایط مورد استفاده عمل آورده شده اند، کنترل گردد. آزمایش های انجامی باید براساس استاندارد ASTM 109 صورت گیرند. مقاومت محصور نشده نمونه های دوغاب، پس از 28 روز که بر اساس ACI 214-77. و در نظر گرفتن f‘c به جای fcn اندازه گیری شده است.

نباید کمتر از 17 مگاپاسکال یا مقاومت طراحی مورد نظر باشد. نمونه های مختلف باید به صورت اتفاقی از دستگاه تولید دوغاب برداشته شوند. و برای اطمینان از مقاومت کافی پس از قرارگیری در آب دریا. با میزان شوری و دمای مشابه با شرایط بهره برداری، مورد آزمون آزمایشگاهی براساس استانداردهای مورد ذکر قرار گیرند.

بتن

ترکیب بتن مناسب برای پر کردن درون شمع ها، باید براساس خصوصیاتی نظیر مقاومت برشی، چسبندگی، کارایی و روانی در زیر آب انتخاب شود. ترکیب مخلوط بتن مورد استفاده، می تواند شامل ماسه تنها یا ترکیب ماسه و مصالح دانه ای به علاوه آب، سیمان و افزودنیهای لازم باشد. نسبت آب به سیمان نباید در هیچ شرایطی بیشتر از 0/45 انتخاب شود. در صورت استفاده از مصالح سنگی، این مصالح باید کوچک و گرد باشند. درصد ماسه در هیچ شرایطی نباید برابر (45%) ترکیب یا بیشتر انتخاب شود. سیمان مصرفی نیز نباید کمتر از 445 کیلوگرم در هر متر مکعب بتن باشد. همچنین روانی بتن بر اساس آزمایش اسلامپ، باید بین 230-180 میلیمتر باشد. برای تأمین خصوصیات مناسب اجرایی، ممکن است افزودنیهای کاهش دهنده آب و روان کننده ها، در ترکیب بتن مورد نیاز باشند.

در صورت استفاده از بتن در شرایط خلیج فارس و برای استفاده های سطحی. خصوصیات بتن مصرفی باید مطابق موارد مورد بیان در بخش مصالح از این آیین نامه، انتخاب شود.

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر