فولاد ابزار W360- فروش فولاد ابزار-فروش میلگرد فولادی-فروش تسمه فولادی

بررسی رفتار تغییر شکل گرم فولاد ابزار W360 با استفاده از آزمایش فشار گرم

فولاد ابزار W360

چکیده

در این پژوهش، به بررسی رفتار تغییر شکل گرم فولاد ابزار گرم کار W360. با انجام آزمایش فشار گرم در محدوده دمایی 1000 تا 1200 درجه سانتی گراد و نرم خای کرنش 1,0/1,0/01,0/001 بر ثانیه مورد بررسی قرار گرفت. مطابق نتایج حاصل، تبلور مجدد دینامیکی مهم ترین عامل ترمیم این آلیاژ حین تغییر شکل گرم است. در فولاد w360 با افزایش دما و افزایش نرخ کرنش، تبلور مجدد افزایش یافت. در دمای 1000 درجه سانتی گراد و نرخ کرنش یک بر ثانیه ساختار کاملاً تبلور مجدد یافت و حاصل گردید.

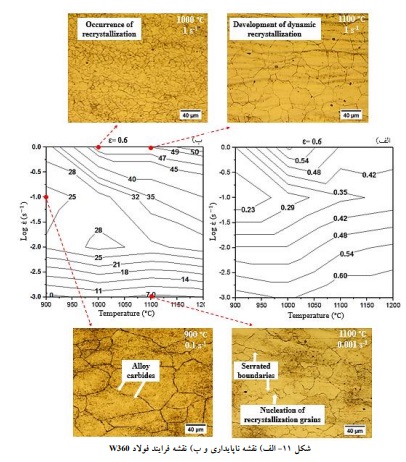

و در دمای 1200 درجه سانتی گراد وقوع رشد دانه کاملاً مشهود است. همچنین با رسم نقشه فرایند این فولاد، محدوده بهینه تغییر شکل گرم آن تعیین شد. تصاویر ریزساختاری حاصل از آزمایش فشار گرم نشان داد که در دمای 1000 درجه سانتی گراد و نرخ کرنش 0/01 بر ثانیه. تبلور مجدد آغاز شد و با افزایش دما و افزایش نرخ کرنش، به دلیل افزایش انرژی ذخیره شد. و در نتیجه افزایش مکان های مساعد برای جوانه زنی، تبلور مجدد توسعه می یابد. نتایج حاصل از رسم نقشه فرایند نشان داد. منطقه مناسب تغییر شکل گرم فولاد مورد بررسی، محدوده دمای 1050 تا 1150 درجه سانتی گراد و نرخ کرنش 0/1 تا 1 بر ثانیه است.

مقدمه

فولاد ابزار گرم کار W360 با توجه به نیاز بازار به عنوان فولاد ابزار قالب ها و پانچ ها در آهنگری گرم و داغ. از طریق توسعه فولادهای گرم کار توسط شرکت بوهلر تولید شده است. فولادهایی نظیر فولاد گرم کار H10 و H13 که پیش از آن در آهنگری گرم استفاده می شدند. به سرعت دچار سایش یا تغییر شکل می شد و از دقت ابعادی خارج می شدند. فولاد W360 ضمن حفظ سختی در دماهای بالا، چقرمگی بالایی نیز دارد. که ترکیب این دو ویژگی، استفاده آن را در فولاد ابزار قالب ها در آهنگری گرم مناسب می سازد.

این فولاد، با انجام عملیات حرارتی آستنیته در محدوده دمایی 1050 تا 1070 درجه سانتی گراد، به سختی حدود 58HRC می رسد. که در این حالت، چقرمگی آن معادل چقرمگی سایر فولادهای گرم کار با سختی حدود 45HRC است. یکی از مراحل تولید این فولاد انجام کارگرم است. دانش رفتار تغییر شکل ماده حین و پس از فرایند کارگرم اثر مهمی در کنترل خواص و شکل محصولات دارد. بنابراین در فرایندهای ترمودینامیکی، شناخت رفتار سیلان و همچنین رابطه بین ریزساختار و کارپذیری اهمیت قابل ملاحظه ای دارد.

حضور کربن و سایر عناصر آلیاژی در فولادهای ابزار، سبب تشکیل کاربیدهایی می شود. که در محدوده کارگرم حل نمی شوند. و از این رو شکل دهی آنها را با مشکل مواجه می کنند. عموماً فولادهای ابزار در رده مواد با انرژی نقص در چیده شدن (SEE) پایین قرار دارند. و بنابراین مکانیزم غالب در آنها حین کار گرم، تبلور مجدد است. بنابراین این فولاد جین کارگرم سریع تبلور مجدد می یابند. حین فرایند تغییر شکل گرم میزان کرنش، دما و نرخ کرنش بر ریزساختار اثر می گذارد.

با افزایش دما و کاهش نرخ کرنش مقار کارسختی با افت همراه خواهد بود. نرم شوندگی در اثر تغییر شکل می تواند به عملکرد مکانیزم های مختلف مانند گرمای تغییر شکل، بازیابی دینامیکی و تبلور مجدد دینامیکی مربوط شود. کاهش تنش سیلان حاصل از افزایش دمای تغییر شکل می تواند به افزایش نرخ فرایندهای ترمیم و کاهش نرخ کرنش سختی نسبت دهی شود. چراکه تشکیل جوانه های تبلور مجدد دینامیکی در دماهای تغییر شکل بالاتر، آسانتر از دماهای پایین رخ داد. و مقدار کرنش بحرانی (εc) کمتری برای آغاز تبلور مجدد دینامیکی لازم دارد. علاوه بر این، حرکت مرزدانه های در حال رشد با بالاتر رفتن دمای تغییر شکل موجب افزایش نرخ تبلور مجدد دینامیکی می شود.

آزمایش فشار گرم یکی از مهم ترین آزمایش ها برای بررسی رفتار کار گرم آلیاژ است. با وجود اهمیت کارگرم فولادهای ابزار گرم کار، در این زمینه پژوهش های کمی گزارش گردید.

در پژوهشی که روی فولاد ابزار 95MnWcr5 انجام پذیرفت. پس از انجام آزمایش فشار گرم در محدوده دمایی 850 تا 1150 درجه سانتی گراد و نرخ کرنش 0/001 تا 10 بر ثانیه. نقشه بازده مصرف انرژی فولاد در کرنش 0/9 ترسیم شد. طبق نتایج، بازه ای که در آن تبلور مجدد دینامیکی رخ داد، محدوده دمایی 970 تا 1120 درجه سانتی گراد. و نرخ کرنش 0/01 تا 1 بر ثانیه بود. که در این محدوده بیشترین بازده مصرف انرژی 40 درصد حاصل گردید. که در دمای 1005 درجه سانتی گراد و نرخ کرنش 0/1 برثانیه حاصل گردید.

در پژوهش دیگری که روی فولاد ابزار M2 انجام پذیرفت. بر اساس نقشه بازده مصرف انرژی این فولاد. در دماهای به نسبت کم (زیر 1100 درجه سانتی گراد) و نرخ های کرنش بالا (بالای 1/0 بر ثانیه). بازده مصرف انرژی بسیار کم (زیر 20 درصد) است. در مقابل، در دمای بالای 1100 درجه سانتی گراد صرف نظر از میزان نرخ کرنش. بازده مصرف انرژی زیادی (بیشتر از 30 درصد) حاصل می شود. بیشترین بازده مصرف انرژی (45 درصد) در حدود دمای 1150 درجه سانتی گراد و نرخ کرنش 10 بر ثانیه حاصل می شود. از این رو کار گرم فولاد تندبر M2 می تواند در حدود دمای 1150 درجه سانتی گراد. و نرخ کرنش 3 تا 10 بر ثانیه انجام شود.

فولاد W360 در مقاله منتشر شده در سال 2002 معرفی شده است. و تا کنون پژوهش های محدودی درباره آن انجام گردید. که در آنها بیشتر به بررسی سختی و سختی پذیری این فولاد پرداخته شده است. همچنین در رابطه با رفتار کارگرم فولاد w360 اطلاعاتی گزارش نشده است. در پژوهش پیشین، کارپذیری گرم این آلیاژ با استفاده از آزمایش کشش گرم بررسی گردید. در پژوهش حاضر نیز به رفتار تغییر شکل گرم کار فولاد ابزار گرم کار W360. و تعیین منطقه بهینه کارگرم آلیاژ از طریق ترسیم نقشه فرایند با استفاده از دیتاهای حاصل از آزمایش فشار گرم پردازش گردید.

مواد و روش تحقیق

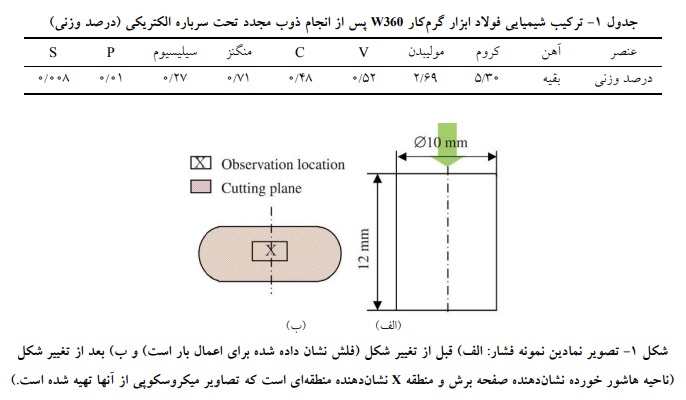

در این پژوهش، ابتدا فولاد ابزار گرم کار w360 مطابق با ترکیب استاندارد بوهلر به مقدار 10 کیلوگرم. در کوره القایی تحت گاز آرگون با خلوص 99/99 درصد، ذوب گردید و پس از آن در قالب فلزی ریخته گری شد. سپس فرایند ذوب مجدد تحت سرباره الکتریکی (ESR) در کوره با ظرفیت حداکثر 10 کیلوگرم روی آن انجام شد. ترکیب شیمیایی فولاد با دستگاه کوانتومتری مارک بلک، مدل وریولب انجام شد. نتیجه آن در جدول (1) ارائه و نمایان است.

شمش حاصل پس از همگن سازی در دمای 1150 درجه سانتی گراد و به مدت چهار ساعت. به منظور جلوگیری از ترک خوردگی و افزایش شکل پذیری آن تحت عملیات حرارتی آنیل مطابق با پژوهش های انجام گردید. و به مدت چهار ساعت در دمای 800 درجه سانتی گراد قرار گرفت. سپس عملیات نورد گرم در دمای 1150 درجه سانتی گراد. با میزان کاهش ضخامت 67 درصد (کاهش ضخامت از 40 به 13/5 میلی متر) طی نه پاس انجام شد. پس از آن برای سهولت در ماشین کاری، به مدت سه ساعت در دمای 850 درجه سانتی گراد آنیل شد.

طبق استاندارد ASTM E209 نمونه های استوانه ای آزمایش فشار گرم با رعایت نسبت ابعادی 1/5. و با ارتفاع و قطر به ترتیب 12 و 8 میلی متر انتخاب شد. از روانکار گرافیک برای کاهش اصطکاک در حین آزمایش، بین نمونه و فک دستگاه استفاده شد. قبل از انجام آزمایش فشار گرم، نمونه ها به مدت 10 دقیقه در دمای آزمایش پیش گرم شدند. آزمایش فشار گرم با استفاده از دستگاه اینسترون 8502 مجهز به کوره مقاومتی روی نمونه ها در محدوده دمایی 900 تا 1200 درجه سانتی گراد. با فاصله 100 درجه سانتی گراد و نرخ های کرنش 1,0/1,0/01,0/001 بر ثانیه، انجام شد. نمونه ها پس از آزمایش بلافاصله در آب سرد شدند.

برای بررسی ریزساختار، نمونه ها مطابق شکل (1) در جهت اعمال نیرو برش خورده. و پس از مهیاسازی سطح آنها، با استفاده از محلول نایتال چهار درصد حکاری شدند. برای مشاهده ریزساختار، از میکروسکوپ نوری مارک المپوس بی ایکس 51 استفاده شد. تصاویر میکروسکوپی الکترونی روبشی (SEM) نیز با استفاده از میکروسکوپ مارک وگا تسکن با ولتاژ کاری 20 کیلوولت. مجهز به تحلیل گر طیف سنجی پراکندگی انرژی پرتو ایکس (EDS) تهیه شد. اندازه دانه ها نیز طبق استاندارد ASTM E12 با استفاده از نرم افزار ایمیج جی مورد محاسبه قرار گرفت.

نتایج و بحث

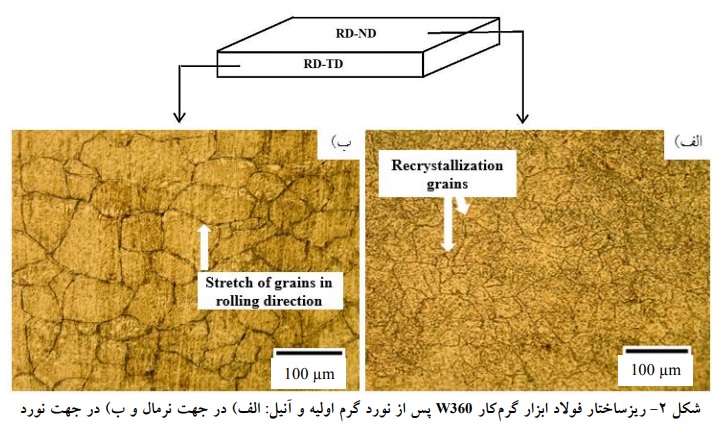

ریزساختار نمونه ها پس از نورد گرم و آنیل از دو بعد ارزیابی گردید. که در شکل (2) نمایان و مشخص است. در این شکل مشاهده می شود که در اثر وقوع تبلور مجدد، دانه های ریز و هم محور ایجاد شده است. با این حال کشیدگی کمی در جهت نورد در برخی از دانه ها مشاهده می شود.

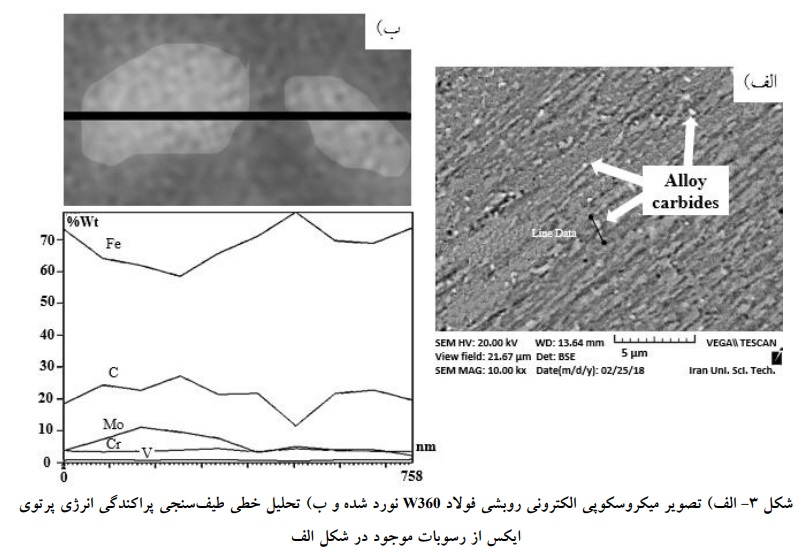

میانگین اندازه دانه در جهت نرمال و جهت نورد، 35 و 53 میکرومتر حاصل شد. شکل (3-الف) تصویر میکروسکوپی الکترونی روبشی فولاد نوردی را نشان می دهد. همانطور که مشاهده می شود. این آلیاژ دارای رسوباتی است که با انجام نورد گرم به طور یکنواخت درچار پراکندگی گردید.. مطابق شکل (3-ب) تحلیل خطی از رسوبات موجود نشان داد که آنها کاربیدهایی غنی از مولیبدن هستند. حضور این کاربیدها سبب افزایش سختی و استحکام آلیاژ می شود. و در تغییر شکل فولاد نیز مشکل ایجاد می کند که در ادامه مورد بررسی قرار می گیرد.

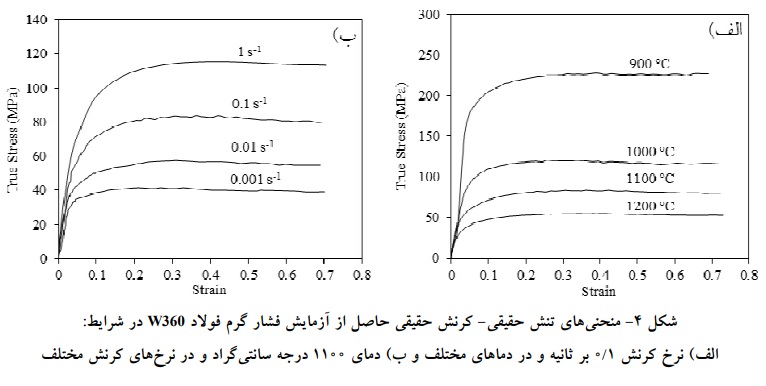

منحنی های تنش حقیقی- کرنش حقیقی حاصل از آزمایش فشار گرم فولاد w360 در شرایط : الف) نرخ کرنش 0/1 و در دماهای مختلف. و ب) دمای 110 درجه سانتی گراد و در نرخ های کرنش مختلف.

شکل (4-الف) منحنی های سیلان فولاد W360 در نرخ کرنش 0/1 برثانیه و در دماهای مختلف. و شکل (4-ب) منحنی های سیلان در دماهای 1100 درجه سانتی گراد و در نرخ های کرنش مختلف را نشان می دهد. مطابق نتایج پژوهشی که روی فولاد زنگ نزن 321 انجام پذیرفت. مشاهده نشدن نقطه حداکثری در نمودار تنش-کرنش به معنی عدم وقوع تبلور مجدد دینامیکی نیست. هنگام وقوع تبلور مجدد دینامیکی، تشخیص پارامترهای مشخصه برای توصیف رفتار تبلور مجدد بسیار مهم است. تغییرات نرخ کارسختی (θ یا همان شیب منحنی تنش-کرنش). با تنش می تواند به خوبی تغییرات ریزساختاری که در ماده رخ می دهد را تعیین کند. به منظور بررسی های بیشتر و تعیین تنش حداکثر لازم است مشتق منحنی های سیلان مورد ارائه در شکل (4) محاسبه شود.

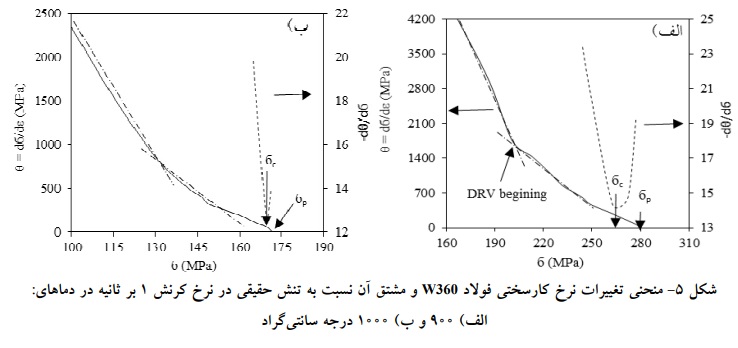

شکل (5) منحنی تغییرات نرخ کار سختی و مشتق آن نسبت به تنش حقیقی فولاد W360. در نرخ کرنش یک بر ثانیه، در دماهای 900 و 1000 درجه سانتی گراد را نشان می دهد.

این منحنی ها از سه بخش تشکیل شدند. که دو بخش آن خطی است. شیب بخش خطی اول با نیل به یک کرنش بحرانی کاهش یافت و بخش خطی دوم آغاز می شود. این کرنش، کرنشی است که در آن تشکیل دانه های فرعی آغاز می شود. و بازیابی دینامیکی رخ می دهد. این نقطه با پیکان روی منحنی کار سختی نشان داده شده است. در انتهای بخشی خطی دوم با نیل به یک تنش بحرانی (бc)، تبلور مجدد دینامیکی آغاز می شود. و کارسختی با سرعت بیشتری کاهش یافته تا به صفر برسد. این نقطه نشان دهنده تنش حداکثر (бp) است.

با رسیدن به کرنش بحرانی برای آغاز تبلور مجدد، قرینه تغییرات شیب منحنی نرخ کار سختی. بر حسب تنش یک نقطه حداقل را نشان می دهد. که می توان از آن مطابق شکل (5) در تعیین бc کمک گرفت.

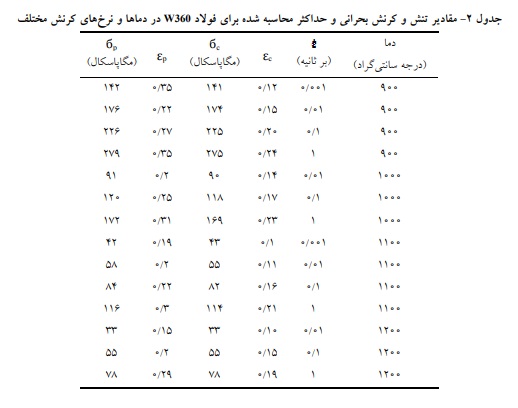

جدول (2) خلاصه ای از دیتاهای استخراجی از منحنی های θ-σ فولاد W360 را نشان می دهد.

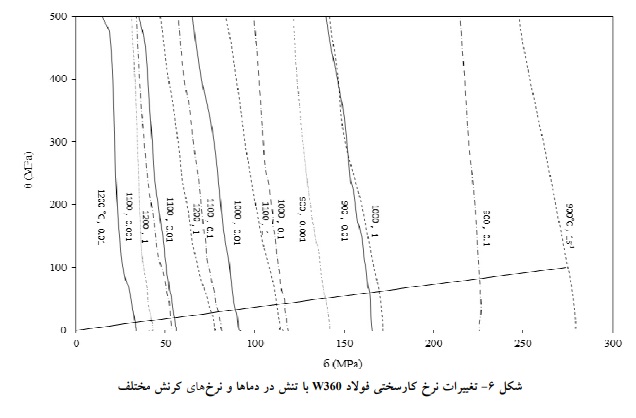

تغییرات نرخ کارسختی برحسب تنش برای فولاد W360 در دماها و نرخ های کرنش مختلف در شکل (6) ارائه و نمایان است.

همانطور که در این شکل مشاهده می شود. با افزایش دما و کاهش نرخ کرنش (افزایش زمان حرارت دهی) به دلیل کاهش چگالی نابجایی ها نرخ کار سختی کاهش می یابد.

تغییر شکل در مواد با انرژی نقص در چیده شدن متوسط و کم (مانند فولاد W360). نابه جایی ها را تا مقدار قابل توجهی افزایش می دهد. این افزایش به قدری است که منجر به جوانه زنی دانه های تبلور مجدد حین تغییر شکل می شود.

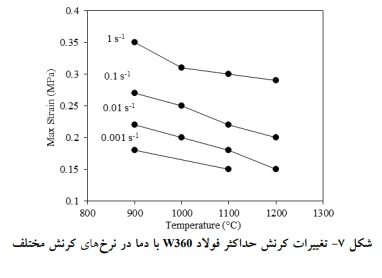

براساس دیتاهای حاصل در جدول (2) تغییرات کرنش حداکثر با دما در شکل (7) ترسیم گردید. همانطور که در این شکل مشاهده می شود. با افزایش دما و کاهش نرخ کرنش، کرنش حداکثر کاهش می یابد. در واقع کاهش کرنش حداکثر با افزایش دما به معنی تسریع در شروع تبلور مجدد دینامیکی است. در ادامه تصاویر ریزساختاری فولاد نیز وقوع تبلور مجدد در دماهای بالای 1000 درجه سانتی گراد، در نرخ های کرنش مختلف را تأیید خواهد کرد.

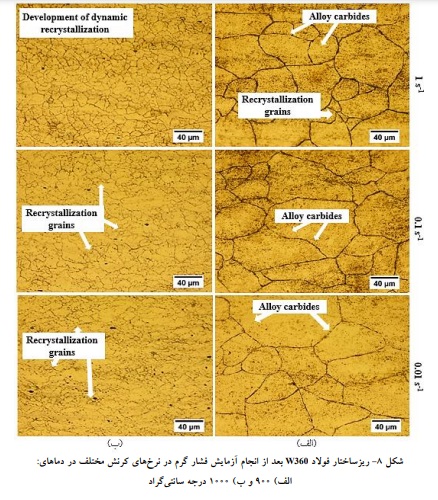

شکل (8) ریزساختار نمونه های تغییر شکل یافت که در دماهای 900 و 1000 درجه سانتی گراد. در نرخ های کرنش مختلف را نشان می دهد. مطابق شکل (8-الف)، در دمای 900 درجه سانتی گراد، کاربیدهای آلیاژی در مرزدانه ها. و همچنین داخل دانه های نمونه های دارای تغییر شکل یافتگی حضور دارند.

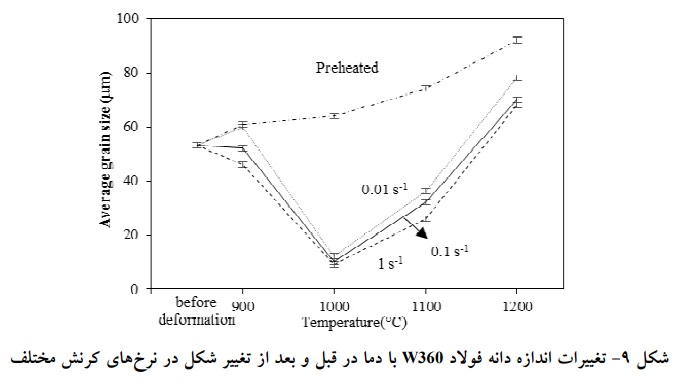

حضور این کاربیدها با جلوگیری از حرکت مرزدانه ها، از تبلور مجدد جلوگیری می کند. شکل (9) تغییرات اندازه دانه نمونه ها با دما، قبل و بعد از انجام تغییر شکل در نرخ های کرنش مختلف را نشان می دهد. همانطور که در این شکل مشاهده می شود. در دمای 900 درجه سانتی گراد اندازه دانه فولاد نسبت به اندازه دانه نمونه مورد پیش گرم، تغییرات زیادی ندارد.

فولاد ابزار W360

با این حال تعداد اندکی دانه های تبلور مجدد دینامیکی در نرخ کرنش یک بر ثانیه. در ریزساختار مورد بررسی که سبب کاهش جزئی اندازه دانه مطابق شکل (9) می باشد. که علت آن می تواند اثر گرمای ناشی از تغییر شکل باشد. در پژوهشی که روی تغییر شکل گرم فولاد زنگ نزن 304 انجام شد. نمایان و مشخص است که در دماهای کمتر از 900 درجه سانتی گراد. و نرخ های کرنش بیشتر از 0/01 بر ثانیه، منحنی های سیلان. رفتار نرمی از خود نشان می دهند که ناشی از گرمای تغییر شکل است.

اثر گرمای ناشی از تغییر شکل بیشتر در دماهای پایین و نرخ کرنش بالا (Zبالا) رخ می دهد. و علت وقوع این پدید، وابستگی تنش سیلان به دما و کاهش زمان برای خروج گرما از نمونه است. اثر گرمای ناشی از تغییر شکل در دماهای بالا و نرخ های کرنش پایین در فولادها ناچیز است.

حل شدن کاربیدها موجب کاهش ممانعت آنها از مهاجرت مرزدانه ها می شود. بنابراین مطابق شکل (8-ب)، ضمن اینکه دما برای وقوع تبلور مجدد مهیا می باشد. حل شدن کاربیدها و تسهیل در حرکت مرزدانه ها منجر به جوانه زنی دانه های تبلور مجدد. در نرخ کرنش 0/01 بر ثانیه و دمای 1000 درجه سانتی گراد شده است.

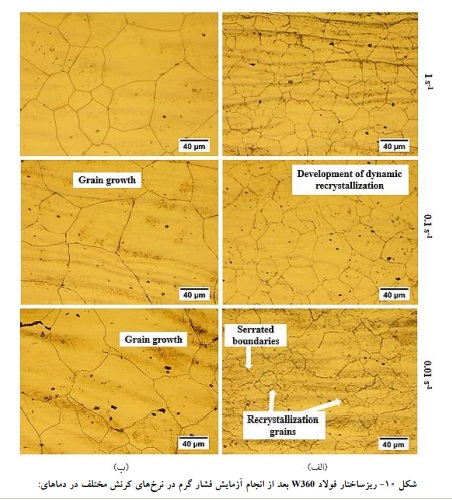

شکل (10) ریزساختار فولاد پس از انجام آزمایش فشار گرم. در نرخ های کرنش مختلف در دماهای 1100 و 1200 درجه سانتی گراد را نشان می دهد.

مطابق شکل های (8-ب)، (9) و (10-الف)، در یک دمای ثابت، با افزایش نرخ کرنش. تبلور مجدد گسترش یافته و میانگین اندازه دانه کاهش یافته است. با افزایش نرخ کرنش، نرخ بازیابی دینامیکی کاهش می یابد. از سوی دیگر گزارش شده است. که با افزایش نرخ کرنش، نرخ تولید نابه جایی ها و چگالی نابه جایی ها افزایش می یابد. بنابراین در نرخ کرنش بالاتر، انرژی ذخیره شده. و از این رو مکان های مساعد برای جوانه زنی دانه های تبلور مجدد دینامیکی بیشتر می شود.

فولاد ابزار W360

همچنین نرخ رشد دانه های جدید تبلور مجدد دینامیکی با افزایش نرخ کرنش کاهش می یابد یا محدود می شود. بنابراین ریزدانگی حاصل می شود. اما در نرخ های کرنش پایین به دلیل افزایش نرخ بازیابی دینامیکی، انرژی کافی برای تکمیل تبلور مجدد دینامیکی وجود ندارد. از این رو کسر تبلور مجدد دینامیکی کاهش می یابد.

همانطور که بیان شد. در نرخ های کرنش بالاتر، مکان های مرجع برای جوانه زنی دانه های تبلور مجدد افزایش می یابد. این موضوع منجر به ایجاد توزیع اندازه دانه یکنواخت تر در ریزساختار، در نرخ های کرنش بیشتر می گردد. گزارش شده است. که در فولاد AISI 4140، نیز یکنواختی توزیع اندازه دانه با افزایش نرخ کرنش نمایان و مشخص است. در این پژوهش ها همچنین مشاهده شده است. که با افزایش نرخ کرنش، میانگین اندازه دانه کاهش یافت. که با نتایج پژوهش حاضر تطابق دارد.

با افزایش دما، انرژی ذخیره شده افزایش یافته و بنابراین تبلور مجدد بیشتر می شود. هرچند که نرخ کرنش پایین باشد. مطابق شکل های (8-ب) و (10-الف)، با افزایش دما از 1000 به 1100 درجه سانتی گراد، دانه های تبلور مجدد به حالت تعادلی رسیدند. اما رشد دانه نیز مشهود است.

قابل ذکر است که با توجه به ریزساختار فولاد در دماهای 1000 و 1100 درجه سانتی گراد. در نرخ کرنش یک بر ثانیه (شکل 10)، می توان انتظار داشته که تکمیل تبلور مجدد. در دمایی بین 1000 و 1050 درجه سانتی گراد صورت گیرد.

فولاد ابزار W360

روشن است که افزایش دما سبب رشد دانه های تبلور مجدد شکل گرفته در دماهای پایین تر می شود. از این رو با افزایش دما از 900 به 1200 درجه سانتی گراد، اندازه دانه های تبلور مجدد بطور مداوم افزایش یافت. همچنین با افزایش دما از 1000 به 1200 درجه سانتی گراد، متوسط اندازه دانه از 9 به 68 میکرومتر افزایش می یابد.

در پژوهشی که روی تغییر شکل گرم فولاد K310 انجامی، نمایان و مشخص است. که با افزایش دما از 1000 به 1100 درجه سانتی گراد، با تکمیل تبلور مجدد، اندازه دانه از 100 به 75 میکرومتر کاهش می یابد. این موضوع نشان که سرعت وقوع تبلور مجدد فولاد مورد بررسی در پژوهش حاضربیشتر بوده است. مطابق شکل (10-ب)، در دمای 1200 درجه سانتی گراد در تمام نرخ های کرنش. ریزساختار پس از تکمیل تبلور مجدد وارد مرحله رشد دانه می شود. و با افزایش زمان تغییر شکل در نرخ های کرنش کمتر، اندازه دانه آن بیشتر گردید.

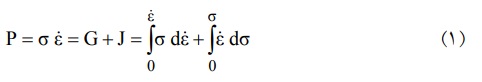

نقشه فرایند براساس مدل دینامیکی مواد به دست می آید. براساس این نقشه محدوده مناسب دمایی و نرخ کرنشی که در آن کارپذیری حداکثر مقدار ممکن را دارد، حاصل می شود. در ادامه معادلات لازم برای رسم نقشه فرایند، تشریح می شوند.

اصولاً در قطعه تغییر شکل یافته انرژی تلف می شود. انرژی اتلافی لحظه ای (P) می تواند به دو بخش مقدار G (ناشی از دما) و مقدار J (ناشی از مکانیزم ریزساختاری) تجزیه شود. که مطابق رابطه زیر می توان آن را به عنوان تابعی از تنش سیلان (σ) و نرخ کرنش (έ) بیان کرد.

بیشترین اتلاف انرژی ناشی از افزایش دما و اندکی هم ناشی از تغییرات ریزساختاری از جمله بازیابی و تبلور مجدد دینامیکی. ناپایداری هایی چون تشکیل ترک، تشکیل حفره در ذرات سخت، پیرکرنشی و ترک های ماکروسکوپی به وجود می آید. اگر کرنش و دمای تغییر شکل ثابت باشد. تنش سیلان از رابطه (2) محاسبه می شود.

فولاد ابزار W360

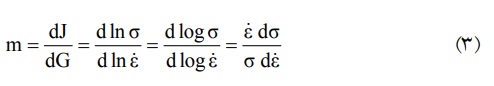

که در آن، K ثابت ماده و m ضریب حساسیت به نرخ کرنش است. که توسط رابطه زیر بیان می شود:

با در نظرگیری رابطه (3) مقدار J به سادگی می تواند به عنوان تابعی از σ و έ محاسبه شود.

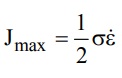

بازده مصرف انرژی در حین مکانیزم های ساختاری برای فرایند بازدهی خطی (m=1) بیشینه است. یعنی

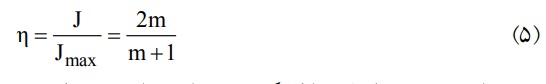

در حالی که برای یک فرایند بازده غیر خطی، پارامتر η که معرف بازده مصرف انرژی است به صورت رابطه زیر تعریف می شود.

نقشه بازده مصرف انرژی با کمک متغیرهای دما و نرخ کرنش در کرنش ثابت رسم می شود. این نقشه حالتی را نشان می دهد که در آن تغییرات ریزساختاری مورد حاصل در حین تغییر شکل منجر به اتلاف انرژی می شود. از این رو محدوده ای که یک مکانیزم خاصل ممکن است موجب حداقل شدن اتلاف انرژی شود را نشان می دهد.

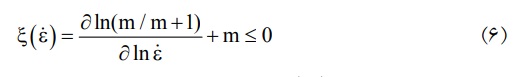

با استفاده از قانون بیشترین نرخ آنتروپی تولید، توسط پارامتر بدون بعد دیگری (ξ). معیاری برای وقوع ناپایداری سیلان به صورت رابطه زیر تعریف می شود.

فولاد ابزار W360

متغیر پارامتر ناپایداری (ξ) که تابعی از دما و نرخ کرنش است. نقشه ناپایداری را ارائه می دهد. که در آن مناطق با پارامتر منفی ناپایداری های سیلان را نشان می دهند. وقوع ناپایداری با ایجاد نوارهای برشی آدیاباتیک موضعی شدن سیلان، پیرکرنشی دینامیکی، دو قلویی های مکانیکی، تشکیل حفره در ذرات سخت، ترک نوع W و … ظاهر می شود. با اجتناب از انجام تغییر شکل در محدوده های ناپایداری، از وقوع این ناپایداری ها در ریزساختار جلوگیری می شود.

نقشه فرایند با روی هم انداختن نقشه بازده مصرف انرژی و نقشه ناپایداری رسم می شود. و نشان می دهد مناطقی است که قطعاً فرایندهای ریزساختاری خاصی در آن واقع گردید.

با انجام فرایند در شرایط بیشترین بهره وری در مناطق امن و اجتناب از مناطق ناپایداری سیلان. کارپذیری مواد پهینه شده و منجر به کنترل ریزساختار می شود.

فولاد ابزار W360

محدوده وقوع تبلور مجدد دینامیکی می تواند در نقشه فرایند مشخص شود. و توسط بررسی های ریزساختاری تأیید شود. دما و نرخ کرنش مربوط به بیشترین بازده در این محدوده به عنوان پارامترهای بهینه برای کارگرم ماده در در مد نظر قرار می گیرد. نقشه فرایند ابزاری قوی در طراحی و بهینه سازی کارگرم است و در کنترل ریزساختار و خواص بسیار مؤثر است.

شکل (11-الف) نقشه ناپایداری فولاد W360 را در کرنش 0/6 نشان می دهد. همانطور که در این شکل مشاهده می شود. این فولاد در هیچ کدام از محدوده های دمایی و نرخ کرنش مورد بررسی. رفتار ناپایداری این فولاد در محدوده دمایی 900 تا 975 درجه سانتی گراد. و نرخ کرنش بالای 0/03 برثانیه، کمتر یا به عبارت دیگر پایداری آن کمتر است.

نتایج پژوهشی که روی فولاد ابزار سردکار 1/2690 انجام شد، نشان می دهد. در حین سرمایش فولاد از دمای آستنیته به زیر دمای 1000 درجه سانتی گراد، کاربیدهای ثانویه در مرزدانه های آستنیت رسوب می کند. رسوب کاربیدها منجر به ضعف مرزدانه ها، کارسختی شدید و تشکیل ترک در امتداد مرزدانه ها می شود. منطقه ناپایدار (ناامن)، هنگامی رخ می دهد که رسوب کاربیدهای ثانویه در مرزدانه ها شدت یابد. در این پژوهش نمایان و مشخص است که پس از انجام آزمایش فشار گرم در محدوده دمایی 850 تا 970 درجه سانتی گراد. ترک های مرزدانه ای متشکل است. و در همین محدوده دمایی، پارامتر ناپایداری منفی شده است.

در پژوهش دیگری که روی فولاد K310 انجام شد. نمایان و مشخص شد که ناپایداری در نقشه فرایند در محدوده دمایی 900 تا 1000 درجه سانتی گراد. و نرخ کرنش 0/1 بر ثانیه رخ داده است. که با کمتر بودن پایداری فولاد W360 مورد بررسی در پژوهش حاضر دراین محدوده تطابق دارد. ریزساختار فولاد پس از آزمایش فشار گرم در دمای 900 درجه سانتی گراد. و نرخ کرنش 0/1 بر ثانیه در شکل (11) نمایان و مشخص است.

فولاد ابزار W360

همانطور که در این شکل مشاهده می شود. رسوب کاربیدها به خصوص در مرزدانه ها کاملاً مشهود است. رسوب کاربیدها منجر به کاهش میزان پایداری فولاد در این نمونه گردید.

نرخ های کرنش بیشتر و دماهای کمتر منجر به تسریع رسوب کاربیدهای ثانویه در مرزدانه ها می شود. و به همین ترتیب منحنی های سیلان روند صعودی را طی می کنند. بنابراین مطابق نقشه ناپایدای، پایداری فولاد در دماهای پایین و نرخ های کرنش بالا کمتر می شود. مطالعات نشان می دهد منطقه ایمن برای انجام تغییر شکل در شرایطی حاصل می شود که تبلور مجدد دینامیکی. بازیابی دینامیکی یا کروی شدن اتفاق بیفتد. در پژوهش حاضر نیز مطابق شکل (11-الف)، با افزایش دما میزان پایداری افزایش می یابد. همانطور که در شکل (8) نیز نمایان و مشخص است. در دمای 1000 درجه سانتی گراد تبلور مجدد رخ داده است. که سبب افزایش پایداری فولاد با افزایش دما شده است.

با روی هم انداختن نقشه بازده مصرف انرژی و نقشه ناپایداری، نقشه فرایند حاصل می شود. که با توجه به وجود نداشتن ناحیه ناپایدار در نقشه ناپایداری این فولاد، نقشه فرایند با نقشه بازده مصرف انرژی تفاوتی نخواهد داشت. شکل (11-ب) نقشه فرایند فولاد W360 را نشان می دهد. اعداد موجود روی خطوط ترسیمی در این شکل نشان می دهد که میزان بازده مصرف انرژی است. همانطور که پیش تر نیز نشان داده شد. ریزساختار فولاد W360 مورد بررسی در پژوهش حاضر، در نرخ های کرنش پایین. به دلیل انرژی ذخیره شده کمتر، تبلور مجدد کمتری را نشان داده است.

برای مقایسه بهتر، ریزساختار فولاد در دمای 1100 درجه سانتی گراد و نرخ های کرنش 0/001. و یک بر ثانیه در شکل (11) ارائه شده است. ملاحظه می شود که در نرخ کرنش 0/001 بر ثانیه با کسر تبلور مجدد کمتر، بازده مصرف انرژی کمتر حاصل گردید. در حالی که با توسعه تبلور مجدد دینامیکی در نرخ کرنش یک بر ثانیه بازده مصرف انرژی افزایش می یابد.

در محدوده دمایی 1000 تا 1200 درجه سانتی گراد و نرخ کرنش 0/1 تا 1 بر ثانیه بازده مصرف انرژی بالایی حاصل می شود. که مطابق تصاویر ریزساختاری (شکل های 7 و 9) حاصل وقوع تبلور مجدد دینامیکی است. میزان بازده مصرف انرژی در این محدوده 30 تا 50 درصد است. در این میان، دمای 1000 درجه سانتی گراد و نرخ کرنش یک بر ثانیه بیشترین بازده مصرف انرژی (47 درصد) را نشان می دهد. که ریزساختار آن در شکل (11) نمایان و مشخص است. در این ناحیه بیشترین میزان تبلور مجدد رخ می دهد و کمترین اندازه دانه (شکل 9) حاصل گردید.

در پژوهش پراساد و همکاران گزارش گردید. که در نقشه بازده مصرف انرژی مواد با انرژی نقص در چیده شدن پایین (مانند فولاد W360). در نرخ های کرنش متوسط (0/1 تا 1 بر ثانیه)، تبلور مجدد دینامیکی رخ می دهد. در حالی که در مواد با انرژی نقص در چیده شدن بالا. وقوع تبلور مجدد دینامیکی در نرخ های کرنش پایین (0/001 تا 0/01 برثانیه) در نتیجه ظاهر می شود. در محدوده وقوع تبلور مجدد، با افزایش دما (به دلیل رشد دانه) اندازه دانه افزایش می یابد. همچنین در محدوده دمایی وقوع تبلور مجدد با افزایش نرخ کرنش (به دلیل بیشتر بودن مکان های مساعد جوانه زنی دانه های تبلور مجدد. و نرخ رشد کمتر ناشی از زمان کوتاه تر)، اندازه دانه کاهش می یابد.

ذکر این نکته حائز اهمیت است که در نگاه اول هدف از انجام آزمایش های کارپذیری گرم، این است که بررسی شود. تا چه میزان می توان به نمونه تغییر شکل (کرنش) اعمال کرد بدون اینکه موضعی شدن سیلان رخ دهد. اما گام بعدی مطابق بودن محدوده بهینه تغییر شکل گرم با خواص مورد نیاز قطعه از جمله میزان استحکام. انرژی مصرفی و هزینه های تحمیلی و تجهیزات مورد نیاز است. از این رو اگرچه مطابق نقشه فرایند، در دماهای بالا (1200 درجه سانتی گراد). و نرخ های کرنش میانی (0/03 تا 1 بر ثانیه)، بازده مصرف انرژی بالایی حاصل می شود.

اما باید توجه داشت که به علت مشکلات رشد دانه ها و افت استحکام. بالا رفتن هزینه ها و آسیب رسیدن به تجهیزات ناشی از دمای بالا محدوده بهینه تغییر شکل گرم باید با احتیاط بیشتری تعیین شود. همچنین در تعیین محدوده بهینه نرخ کرنش برای انجام تغییر شکل، لزوم اعمال سریع تغییر شکل (نرخ کرنش بالا) در فرایندهای صنعتی ضروری است.

بنابراین با توجه به نکات مورد بیان و با تلفیق نتایج حاصل از تصاویر ریزساختاری و نقشه فرایند فولاد W360. بهترین شرایط تغییر شکل گرم فولاد W360 محدوده دمایی 1050 تا 1150 درجه سانتی گراد و نرخ کرنش 0/1 تا 1 بر ثانیه است.

پژوهش ها نشان داده است. بهترین محدوده دمایی کارگرم فولادهای گرم کار، بین 1065 تا 1150 درجه سانتی گراد است. که با نتایج پژوهش حاضر تطابق دارد. در پژوهشی که روی فولاد K310 انجام شد، نمایان و مشخص است. که بهترین محدوده تغییر شکل گرم فولاد، محدوده دمایی 1000 تا 1100 درجه سانتی گراد و نرخ کرنش 0/1 بر ثانیه است. که با نتایج پژوهش حاضر تقریباً مشابه است.

نتیجه گیری

در پژوهش حاضر، با استفاده از آزمایش فشارگرم در محدوده دمایی 900 تا 1200 درجه سانتی گراد. و نرخ کرنش 0/001 تا یک بر ثانیه و ترسیم نقشه فرایند، رفتار تغییر شکل گرم فولاد ابزار گرم کار W360 بررسی شد. مهم ترین نتایج حاصل عبارتند از:

-به نظر می رسد که حضور کاربیدهای آلیاژی در ریزساختار در دمای 9000 درجه سانتی گراد. مانع از مهاجرت مرزدانه ها و وقوع تبلور مجدد دینامیکی گردید. با افزایش دمای آزمایش از 900 تا 1000 درجه سانتی گراد، تبلور مجدد رخ داد. و کاربیدهای آلیاژی حل شده و اثر قفل کنندگی مرز دانه ها، کاهش یافته است.

فولاد ابزار W360

-مطابق تصاویر میکروسکوپی، در دماهای 1000 و 1100 درجه سانتی گراد با افزایش نرخ کرنش، مکان های مساعد جوانه زنی تبلور مجدد افزایش یافت. به همین دلیل ریزساختار فولاد در نرخ های کرنش بالاتر ریزدانه تر گردید.

-این فولاد در تمام محدوده های دمایی و نرخ کرنش مورد بررسی هیچ گونه ناپایداری از خود نشان نداد. بیشترین بازده مصرف انرژی فولاد W360 در محدوده دمایی 1000 تا 1200 درجه سانتی گراد. و نرخ کرنش 0/03 تا یک بر ثانیه حاصل شد. که مطابق تصاویر ریزساختار، حاصل وقوع تبلور مجدد دینامیکی است.

رقیه امیر ارسلانی، مریم مرکباتی، رشید مهدوی

دانشگاه صنعتی مالک اشتر، مجتمع دانشگاهی مواد و فناوری های ساخت

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر