فرآیندهای کنورتور اکسیژنی قلیایی دمش از بالا

فرآیندهای کنورتور اکسیژنی قلیایی دمش از بالا

فرآیندهای کنورتور اکسیژنی

فرآیند فولادسازی کنورتور اکسیژنی قلیایی دمش از بالا که معمولاً فرآیند LD نامیده می شود.

عبارت LD به لینز و دوناویتز از شهرهای استرالیا اشاره دارد (Lins and Dowawitz)

معایب کنورتور بسمر

معایت کوره اجاق باز

عنوان فرآیند BOF (کوره اکسیژنی قلیایی) و با BOP (فرآیند اکسیژنی قلیایی)

Basic Oxygen Furnace (BOF)

Basic Oxygen Process (BOF)

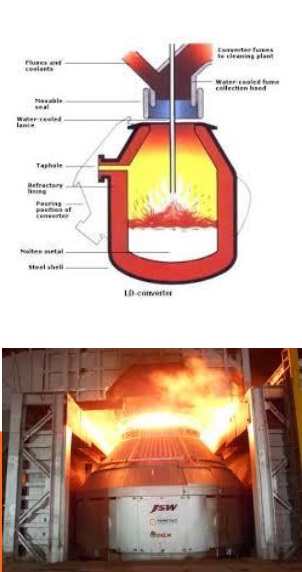

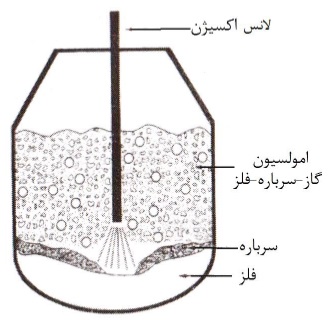

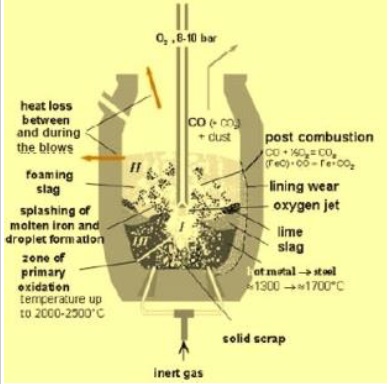

شماتیک کنورتور LD

یک مخزن گلابی شکل

یک لانس اکسیژن در راستای مرکز زآن

پوسته فولادی با دیرگدازهای قلیایی

اکسیژن (خلوص 99/9%) از طریق یک لانس آبگرد (آب خنک) مجهز به نازل مسی دمیده می شود.

ظرفیت یک کنورتور LD مدرن حدود 100 تا 400 تن است.

نسبت قطر آن به عمق حمام 3/6-3/0

ناحیه سطحی واحد حمام مذاب 0/16m2 – 0/13 در ازای تن فولاد است.

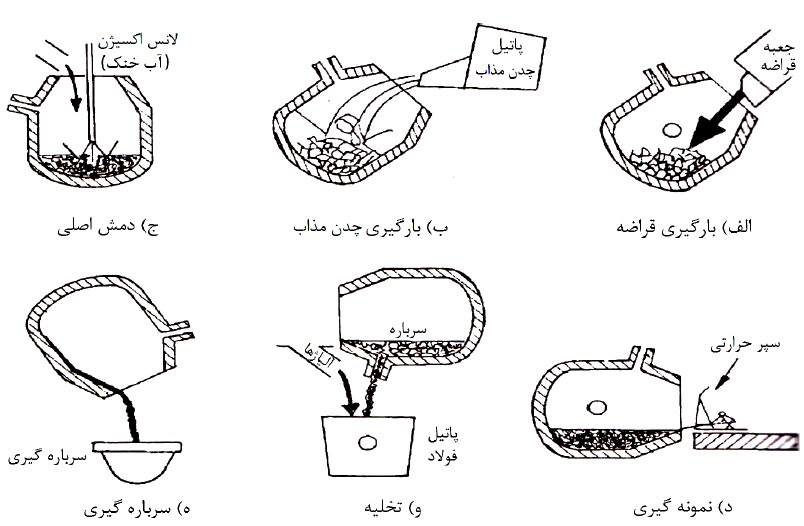

مواد بار: جدن مذاب، قراضه فولادی، آهک، فلورسپار و غیره

نسبت چدن مذاب کوره؛ حدود 100% – 70

مقدار سیلیسیوم باید در چدن مذاب پایین باشد در غیر اینصورت به ناچار مقدار آهک بیشتری برای خنثی سازی سیلیسیوم نیاز است.

بخش زیادی از آهک قبل از شروع دمش اضافه می گردد.

فلورسپار برای تسریع تجزیه آهک و اطمینان از سیالیت مورد نیاز سرباره استفاده می شود.

قراضه فولادی برای سرد کردن حمام به کار می رود.

برای انجام سریع ذوب و جلوگیری از نحراف جت اکسیژن، تکه های قراضه فولادی بارگیری شده به مخزن باید در اندازه های مناسب باشند.

خاکه آهن آسیاب شده نیز می تواند برای سرد کردن حرارت اضافی حمام در مقدار محدود استفاده شود.

فرآیندهای کنورتور اکسیژنی

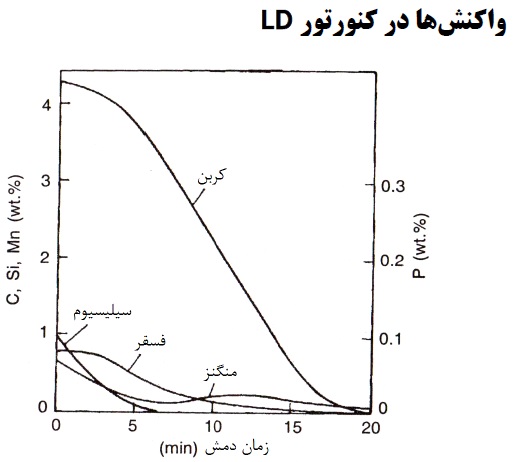

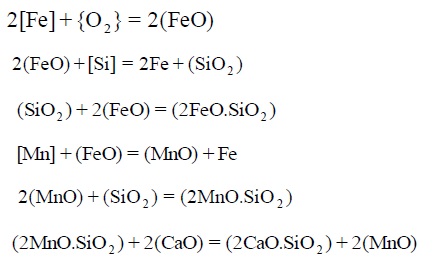

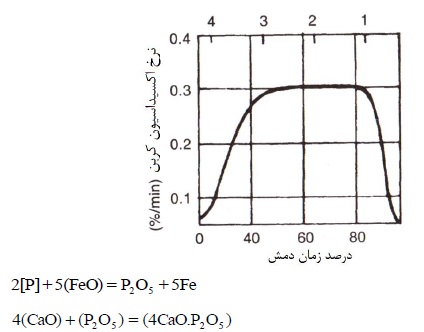

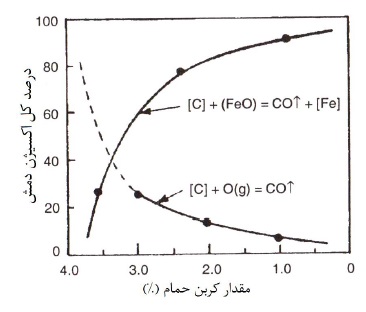

فسفرزدایی قبل از کربن زدایی کامل می گردد.

در ادامه آهک اضافی و فلروسپار بارگیری می شود.

برای افزایش کربن موجود به حد مطلوب، مقدار مورد نیازی از ماده کربن ده به حمام فولاد کم کربن اضافه می گردد.

برای تولید فولاد کم آلیاژی، عناصر آلیاژی معمولاً به پاتیل و حین تخلیه فولاد اضافه می گردند.

گوگرد زدایی عموماً توسط معرف های پایه کاربید کلسیم و پایه منیزیم انجام می شود. از طریق تزریق همزمان هر دو نوع این معرف ها حتی نتایج بهتری بدست می آید.

اجزای تشکیل دهنده معمول بر پایه کاربید کلسیم: کاربید، سنگ آهک، آهک و کربن

معرف های پایه منیزیم، منیزیم، کاربید و کربن

فلز نیازمند اکسیژن زدایی است.

موادی از جمله فرومنگنز، فروسیلیس و آلومینیوم در حین تخلیه فولاد به پاتیل اضافه می شود.

عناصر آلیاژی مورد نیاز نیز در پاتیل به حمام اضافه می گردند.

از آنجایی که اکسیژن با خلوص بالا تزریق می شود. مقدار نیتروژن نهایی در فولاد LD در حدود 0/005% – 0/003 است.

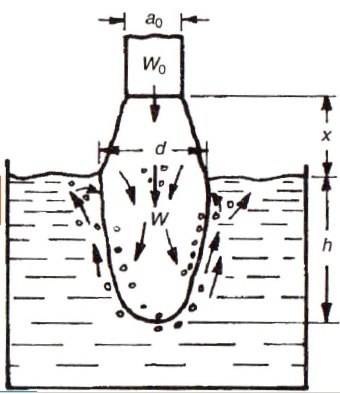

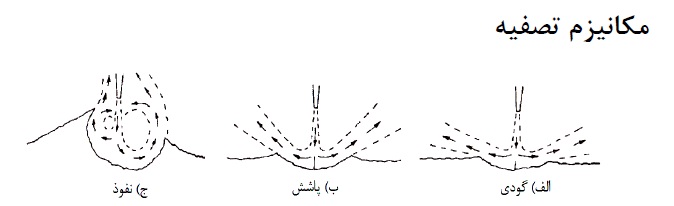

جت اکسیژن

دمش اکسیژن با فشار 10atm-8 از طریق یک نازل

جت اکسیژن فراصوت است و سرعتی بین 1/5 تا 2/2 برابر سرعت صوت دارد.

جت فراصوت با یک هسته فراصوتی که در آن سرعت جت بیشتر از سرعت صوت است معرفی مشود.

با خروج جت از نازل، توسط اتمسفر کنورتور به عقب رانده میشود. بطوریکه پهنای هسته فراصوت در راستای شعاعی کاهش می یابد، و سرعت محوری آن نیز به تدریج افت می کند. تا در فاصله دور از نازل سرعت جت کاملاً فروصوت می شود.

پارامترهای اصلی مؤثر بر طول هسته فراصوت: سرعت دمش، نسبت چگالیهای گاز جت و محیط اطراف

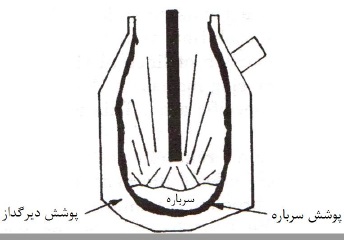

عملکرد دیرگدازها

پوشش کنورتورهای اکسیژنی: لایه داخلی از منیزیم یا آجر دولومیتی پخته شده. (فاصله های بین آجرها و پوسته با دولومیت فشرده شده) – لایه دوم میانی مشابه قبلی-لایه کاری بیرونی از آجر کربن-منیزیا

شرایط مؤثر بر عملکرد دیرگداز و عمش پوشش:

اتمسفر کوره-ترکیب سرباره-تنش های مکانیکی-شوک حرارتی-تأثیر دمای بالا-هندسه مخزن ها-مسیر عملیاتی یا روش دمش-کیفیت چدن مذاب-کیفیت دیرگدازها

فناوری ترشح سرباره

مقداری از سرباره بعد از تخلیه در مخزن نگهداشته می شود.

سرباره ای حاوی مقدار FeO کم و MgO بالا مطلوب می باشد.

از طریق افزودن آهک دولومیتی بعد از تخلیه

ترشح سرباره با تزریق نیتروژن در یک نرخ جریان و ارتفاع مشخص نازل انجام میگردد.

می تواند عمر پوشش کوره را تا تعداد 8000 حرارت دهی افزایش دهد.

آهک برای فولادسازی LD

سرباره قلیایی برای گوگرد زدایی و فسفر زدایی

معیارهای کیفیت آهک:

ترکیب شیمیایی

توزیع اندازه

فرآیندهای کنورتور اکسیژنی

واکنش پذیری

افت اشتعال (احتراق)

«بازده» و «هزینه»

تشکیل سرباره در اوایل مرحله دمش نیازمند تجزیه یکنواخت و سریع آهک است.

واکنش تجزیه حرارتی CaCO3، گرماگیر است و روی موازنه حرارت کنورتور اثر می گذارد.

رطوبت موجود در آهک به سبب اتلاف درجه حرارت روی موازنه حرارتی کنورتور اثر می گذارد.

رفتار منگنز: کاهش – افزایش – کاهش

(MnO) متشکل سریعاً با (SiO2) ترکیب میشود و (2MnO.SiO2) شکل می گیرد. بازیسیته سرباره به سبب تجزیه آهک افزایش می یابد. (MnO) به تدریج آزاد میگردد و احیاء می شود.

با کاهش شدت واکنش اکسیژن-کربن در انتهای مرحله دمش، منگنز حمام دوباره اکسید می شود.

سرباره اکسید کننده برای گوگرد زدایی مناسب نیست.

مقداری از حذف گوگرد در کنورتور LD به سبب ویژگی قلیایی شدید سرباره و دمای بالا حمام (1680-1700 درجه سانتیگراد) رخ دهد.

(FeS) + (MnO) = (MnS) + (FeO)

math formula

(FeS) + (MgO) = (MgS) + (FeO)

(FeS) + (CaO) = (CaS) + (FeO)

[Mn] +[S] = (MnS)

با افزایش سرعت جت و یا فاصله نقطه نازل از سطح برخورد جت. یک دهانه مجزا شکل گرفته و مذاب پیرامون دهانه بطور قابل ملاحظه ای پاشیده می شود.

قطرات فلز مورد پخش با سرباره واکنش می دهد و طی آن حباب های گازی در محل تولید می گردد.

فرآیندهای کنورتور اکسیژنی

این حباب ها زمان محدودی برای فرار از لایه و سرباره دارند.

با تولید پیوسته آنها، تعداد زیادی از حباب ها در هر نقطه از سرباره به دام می افتد. که منجر به تشکیل سرباره پفکی (foam) می گردد.

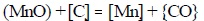

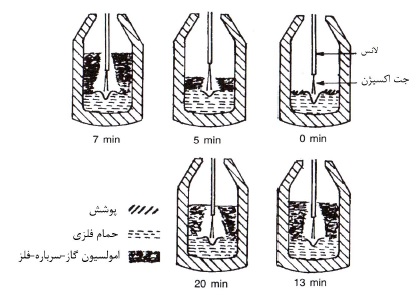

با تشکیل پفکی و افزایش سطح حمام، لانس بعد از حدود تکمیل 25% از دمش در سرباره فرو می رود.

سپس جت به عنوان یک پمپ عمل کرده و به تولید سرباره پفکی تر کمک می کند. ارتفاع سرباره بعد از تکمیل 50 – 60% از دمش به مقدار ماکزیمم می رسد.

نرخ کربن زدایی نیز در این مرحله حداکثر خواهد شد.

تشکیل یک امولسیون سرباره، فلز گاز

میلیون ها ذره فلزی حاوی کربن با اکسیدها

آغاز تشکیل امولسیون در سرباره به محض شروع واکنش های تصفیه

مقدار کربن در تک تک قطرات فلز همیشه از کربن حمام فلز کمتر است.

سیلیسیوم قطره فلز در ابتدا اکسید می شود.

سپس حذف کربن آنها آغاز می شود.

دمای سرباره مذاب بعد از 4-3 دقیقه از دمش اکسیژن می تواند به 1560 درجه سانتیگراد یا بیشتر برسد.

دمای حمام مذاب ممکن است در این مرحله حدود 1300 -1260 درجه سانتی گراد باشد.

همچنان که حجم و سیالیت سرباره مذاب افزایش می یابد. حجم قطرات مذاب نیز بیشتر شده و در نهایت. زمانیکه نرخ تأمین اکسیژن دقیقاً با نرخ حذف کربن از قطرات حاوی آهن در سرباره برابر می شود، یک تعادل حاصل می گردد.

با کاهش حجم CO تولید شده، امولسیون خود به خود متلاشی می گردد.

فرآیند تلاطم حمام (BAP) – دمش ترکیبی

وجود ناهمگنی دما و ترکیب درون حمام پویژه در حضور حجم زیادی از قراضه جامد.

در پایان مرحله اولیه دمش، اختلاط سرباره خیلی اکسیدی با دمای بالا و فلز پر کربن. می تواند سبب ماسیدن و اتلاف عملکرد فلزی می باشد.

اختلاط نامناسب حمام منجر به بالا رفتن مقدار اکسیژن فاز فلزی در مقدار مشخص کربن معلوم در فولادسازی دمش از بالا می شود.

دمش ترکیبی: گاز اضافی از طریق دمنده هایی در کف کنورتور وارد می شود.

تزریق یک گاز همزن نسبتاً خنثی از طریق دمنده در حین فرآیند مرسوم دمش از بالای اکسیژن

اهداف

اختلاط بهتر سرباره و فلز مذاب در همه مراحل دمش.

مسیر روانتر و قابل پیش بینی تر حذف کربن در حین مرحله اصلی کربن زدایی با اتلاف گاز کمتر.

اختلاط بهتر سرباره و فلز در پایان دمش، در نتیجه کاهش اتلاف اکسید آهن سرباره در مقادیر بالای کربن و بنابراین افزایش مقدار محصول آهن.

تصفیه روان تر و پایدارتر محدوده گسترده ای از مقدار سیلیسیوم در چدن مذاب.

فرآیند LDAC/OLP

مقدار فسفر در چدن مذاب زیاد و در حدود 1/8% باشد.

فرآیند اصلاحی به عنوان فرآیند LDAC یا OLP

مواد بار مشابه فرآیند LD هستند به جز آنکه فقط یک سوم آهک کل مورد نیاز. بصورت کلوخه قبل از ریختن فلز، به کنورتور بارگیری می گردد.

مابقی آهک بصورت پودر در حین دمش تزریق خواهد شد.

بعد از ریختن آهن خام فسفر بالا به کنورتور نازل پایین آورده شده و اکسیژن و پودر آهک دمیده می شوند.

زمانیکه فسفر اولیه در چدن مذاب بالا باشد. دو عملیات سرباره (سرباره گیری) نیاز است.

نرخ تزریق آهک، ناحیه سطحی ویژه بالا در پودر و کنترل پفکی شدگی جزء ضروری در کنترل فرآیند است.

آهک پودری مستقیماً به منطقه واکنش وارد می شود. که سبب تشکیل آسان یک سرباره فعال میشود و در نتیجه فسفرزدایی سریع، گوگردزدایی مؤثر و محافظت خوب از حمام را به دنبال خواهد داشت.

بعد از حذف قسمتی از اولیه سرباره، تزریق اکسیژن و آهک دوباره آغاز می شود.

شرایط افزودنی خاکه یا قراضه توسط درجه حرارت در اولین مرحله تعیین می شود.

حذف قسمتی از این سرباره مقدار بیشتری از فسفر و گوگرد را خارج می کند. در این زمان تزریق اکسیژن و آهک پودری مجدد از سر گیری می شود. و تا حصول مقدار مناسبی کربن ادامه می یابد.

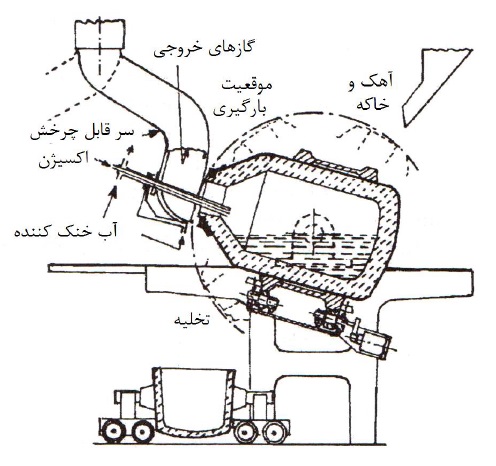

فرآیند کالدو (KALDO)

یک کنورتور گردان برای تولید فولاد با کیفیت از چدن مذاب فسفر بالا.

فرآیند توسط پروفسور یو-کالینگ توسعه یافت و با عنوان فرآیند کالدو شناخته می شود.

بخش زیادی از حرارت اضافی تولیدی در فرآیند برای احیاء مستقیم آهن از خاکه مصرف می شود .

بیشتر خاکه و آهک قبل از بارگیری چدن مذاب اضافه می گردند.

افزودن بیشتر، بعد از هر بار خارج کردن سرباره فسفر بالا انجام می شود.

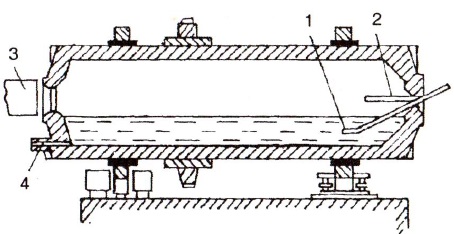

فرآیند روتور

یک فرآیند فولادسازی با کوره اکسیژنی قلیایی

این فرآیند کاربرد خیلی محدودی برای پردازش آهن خام فسفر بالا دارد.

یک مخزن استوانه ای است که حول محور افقی خود با سرعت 0/1-4/0rpm می چرخد.

برای بارگیری و تخلیه از طریق درهای ورودی تعبیه می شود در هر دو انتها، مخزن قابلیت چرخش دارد.

اکسیژن از طریق لانس معروف به لانس اصلی به داخل حمام دمیده می شود.

لانس ثانویه در بالای حمام قرار گرفته است. اکسیژن خالص یا مخلوط اکسیژن + هوا تهیه می شود. تا به واسطه آن منوکسید کربن خروجی از حمام به دی اکسید کربن بسوزد.

فرآیندهای کنورتور اکسیژنی

حرارت تولیدی به طریق انعکاسی منتقل میشود. و زمانیکه در اثر چرخش مخزن حمام مذاب در تماس با قسمتی از پوشش دیرگداز گرم می شود قرار می گیرد. حرارت از طریق رسانایی منتقل می شود.

در حین تصفیه یک سرباره اکسید کننده قلیایی شکل می گیرد.

اولین سرباره حاوی فسفر بالا وقتی که مقدار فسفر در حمام به 0/12%-0/1 کاهش یابد خارج می شود.

سپس سرباره جدید ساخته شده و تصفیه را ادامه می دهد.

فرآیند هیبریدی

براساس دمش همزمان از بالا و پایین در زمان های مختلف توسعه می یابند.

اصول اولیه تصفیه در همه این فرآیندها نیز مشابه هم است.

بعد از ریختن آهن خام به مخزن، تزریق اکسیژن و آهک پودری به کوره انجام می شود.

در مرحله اول، تا حدود دو سوم اکسیژن و آهک پودری برای تکمیل تصفیه نیاز است و تزریق می شود. متناسب با دما و ترکیب آهن، خاکه یا قراضه مورد نیاز اضافه می گردد.

بعد از حذف قسمتی از سرباره اولیه، دمش اکسیژن و آهک مجدد شروع می گردد. و افزودن خاکه و قراضه توسط مقدار دما در مرحله اول تعیین می گردد.

برای سومین و آخرین مرحله، دمش اکسیژن و آهک پودری تا زمان دستیابی به مقدار مطلوب کربن ادامه می یابد.

این فرآیند تصفیه جدید بازدهی خیلی بالایی در گوگردزدایی دارد و اجازه دستیابی نظام مند به مقدار گوگرد پایین در فولاد نهایی را می دهد.

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر