روکش کاری اینکونل 718 با پودر کاربید تنگستن-اینکونل

روکش کاری اینکونل 718 با پودر کاربید تنگستن به روش پیش نشانی با استفاده از لیزر Nd:YAG – اینکونل

روکش کاری اینکونل

فرآیندهای لیزری به صورت گسترده ای جهت بهبود خواص سطحی قطعات و اجزا مورد استفاده قرار می گیرند. فرآیند روکش کاری با استفاده از پرتو لیزر روش نسبتاً جدیدی است. که می تواند جهت بهبود خواص سطحی به کار رود. در این پژوهش، روکش کاری سطح سوپرآلیاژ پایه نیکل اینکونل 718. توسط پودر کاربید تنگستن به روش پیش نشانی با استفاده از لیزر Nd:YAG مورد بررسی قرار گرفت.

توان متوسط لیزر، عرض پالس، فاصله ای نقطه ای کانونی از سطح قطعه و پارامترهای پیش نشانی. به عنوان پارامترهای ورودی می باشند. در حالی که میزان رقیق شدن پوشش، عمق ذوب شدگی از قطعه، میزان تخلخل پوشش. و تعداد ترک های عرضی مورد ایجاد. در پوشش خروجی فرآیند می باشند. نتایج تجربی نشان می دهد. که چگالی انرژی لیزر بر روی سطح زیر لایه مهمترین پارامتری می باشد. که تعداد ترک های عرضی را تحت تأثیر قرار می دهد.

همچنین تغییر میزان توان متوسط لیزر بیشترین تأثیر را بر روی رقیق شدگی پوشش و تخلخل آن دارد. بعلاوه، در روکش کاری سطوح بزرگتر، همپوشانی به میزان 50% بین پاس های مجاور، بهترین نتایج را حاصل می کند. نتایج تجربی نشان می دهند. که با تنظیم دقیق پارامترهای مربوط به روکش کاری لیزری می توان به یک پوشش مناسب دست یافت. با مقایسۀ نتایج حاصل از این روش و روش های سنتی می توان نتیجه گرفت. که روکش کاری لیزری می تواند. به عنوان یک روش جایگزین مناسب جهت ایجاد پوشش بر روی سطوح مواد مطرح گردد.

در کاربردهای صنعتی معمولاً نیاز به قطعات با خواص سطحی ویژه. همچون مقاومت به خوردگی مقاومت به سایش و سختی بالا وجود دارد. یک راه حل منطقی و کم هزینه عبارت از ایجاد خواص مورد نظر. تنها بر روی سطوح مورد نیاز از قطعه می باشد. استفاده از جوشکاری برای این منظور باعث رقیق شدن بالای پوشش، ایجاد میکروساختار خشن و ایجاد ترک گرم می شود. با بکارگیری فرآیند روکش کاری می توان از مشکلات مورد ذکر را تا حد زیادی ممانعت نمود. در این روش، فازهای سخت در هنگام تابیدن پرتو لیزر به صورت درجا ایجاد می گردند. واکنش بین ذرات مذاب در این روش در منطقه ای محدود روی می دهد. بنابراین در قطعاتی که سطح آنها در معرض شرایط حاد خورنده یا ساینده قرار دارد. می توان بدون تغییر در خواص کل ماده. خواص سطحی قطعه کار را با لایه ای نازک از مواد مناسب بهبود بخشید.

فرآیندهای روکش کاری مناسب برای کاربردهایی می باشند. که تنها بخشی از قطعه نیازمند برخی از خواص در حد بالا میباشد. استفاده از جنس هایی با این خواص برای کل قطعه منجر به صرف هزینه های بالا. جهت تهیه مواد و ماشین کاری می گردد. این هزینه ها می تواند تا حدود زیادی توسط ایجاد خواص سطحی اجزا و قطعات. فرآیندهای لیزری به طور گسترده ای مورد استفاده واقع می شوند.

در این نوع فرآیندها مواد با سختی، مقاومت به سایش و مقاومت به خوردگی بالاتر. توسط روش های مختلف بر روی سطح قطعات نشانده می شوند. روکش کاری سطح توسط پودر در حین تابش پرتو لیزر می تواند. به دو صورت انجام گیرد. تزریق پودر در حین تابش پرتو لیزر به سطح زیر لایه. و یا پیش نشانی پودر بر روی سطح مورد نظر و سپس تابیدن پرتو لیزر. روکش کاری لیزر به روش تزریق پودر در حین فرآیند روش معمول تری می باشد.

ولی روکش کاری لیزری به روش پیش نشانی نیز دارای مزایایی می باشد. که آن را مناسب برای بسیاری از کاربردها می سازد. از جمله این که اولاً روکش کاری لیزری به روش پیش نشانی ساده تر بوده. و نیاز به فنون ماهرانه و همچنین تجهیزات جانبی برای لیزر نمی باشد. دوماً در هنگام تابش پرتو لیزر، لایۀ مورد پیش نشانی بر روس سطح. حرارت حاصل از تابش لیزر را تا حدود زیادی جذب نموده. و مانع از ذوب شدن بیش از حد زیر لایه می گردد.

در نتیجه میزان رقیق شدن پوشش توسط مواد زیر لایه کاهش می یابد. همچنین جهت ایجاد پوشش بر روی قطعاتی که دارای هندسۀ پیچیده می باشند. مثل چرخدنده های مارپیچ و رزوه ها و همچنین بر روی مکان هایی که امکان پاشش مستقیم پودر وجود ندارد. میتوان از روش پیش نشانی جهت روکش کاری لیزری استفاده نمود. ایجاد ضخامت های کمتر از 1 میلی متر با میزان رقیق شدگی پایین پوشش. نیز در فرآیند روکش کاری لیزری به روش لیزری مقدور می باشد. همچنین استفاده از روش روکش کاری لیزری جهت نمونه سازی سریع نیز در تحقیقی گزارش گردید.

در مورد تاریخچۀ فرآیند روکش کاری لیزری. میتوان گفت: که این فرآیند توسط روش های سعی و خطا توسعه یافت. ناناموثو در سال 1970 توسط فرآیند روکش کاری لیزری دو مرحله ای. پوششی با ساختار مناسب بر روی زیرلایه ایجاد نمود. بعد از آن، در سال های 1983، 1990،1992،1995 تحقیقاتی بر روی روکش کاری لیزری توسط استین و همکاران صورت گرفت. در سال 1998 نیز استین از فرآیند روکش کاری لیزری برای ساخت قطعات با اشکال مختلف استفاده نمود. همچنین از این روش می توان در تولید سریع نمونه های اولیه با شکل های پیچیده استفاده نمود. در سال های بعد نیز مطالعات زیادی بر روی ایجاد پوشش بر روی فولاد کربنی ساده توسط لیزر صورت گرفت.

روکش کاری اینکونل

در سال 2001 پرزیبیلویکز و همکاران ایجاد پوشش کاربید تنگستن بر روی آلیاژ نیکل را مورد بررسی قرار دادند. نتایج حاصله نشان میدهد. که با کاهش سرعت حرکت منبع حرارتی نسبت به قطعه، کاربیدهای بیشتری حل می گردند. در تحقیقات مورد انجام توسط بویتز و همکاران در سال 2005 بر روی روکش کاری فولاد کربنی. توسط کاربید تنگستن نیز نتایج مشابهی گزارش گردید. همچنین آنان در تحقیقات خود به این نتیجه رسیدند. که با افزایش کسر حجمی کاربیدها، انرژی فعال سازی نفوذ بیشتر می شود. در این تحقیق نمایان شد. که با افزایش سرعت تولید، درصد دانه های کاربید تنگستن حل نشده بیشتر می شود.

در سال 2006 توبار و همکاران. ایجاد لایه توسط پودر کاربید تنگستن بر روی آلیاژ پایه نیکل توسط لیزر را بررسی نموده اند. نتایج حاصله نشان گر ذوب قسمت های خارجی دانه های دانه های کاربید تنگستن. و نفوذ آن ها در قسمت مذاب و ایجاد فصل مشترک می باشد. با توجه به این که کربن نسبت به عناصر کاربید زا مثل تنگستن. کروم سیلیسیوم دارای ضریب نفوذ بالاتتری می باشد. تشکیل کاربیدهای پیچیده ی دیگر در فصل مشترک دور از انتظار نیست. البته عوامل متعددی بر روی این موضوع تأثیر گذار می باشند.

در سال 2005 شیپوی و همکارانش با بررسی نانو ساختار پوشش کاربید تنگستن به این نتیجه رسیدند. که با افزایش نسبت سطح به حجم کاربیدها، انحلال بیشتری انجام می شود. در سال 2003 نیز یانگ و همکاران در تحقیقی مشابه به این نتیجه رسیدند. که استفاده از کاربیدهای کوچکتر منجر به تجزیه ی بیشتری میشود. در سال 2005 وَن آکِر و همکاران ایجاد پوشش کاربید تنگستن. بر روی آلیاژ پایه نیکل توسط لیزر را بررسی نمودند. آنها نیز در تحقیقات خود به این نتیجه رسیدند. که با کاهش اندازۀ ذرات پودر، انحلال بیشتر می گردد.

روکش کاری اینکونل

تحقیقات پِلگ در سال 1999 نشان می دهد. که دو نوع احتمال تخریب در روکش کاری آلیاژهای زمینه فلزی وجود دارد. این دو نوع تخریب عبارت از ایجاد ترک در پوشش و جدا شدن پوشش از زمینه می باشد. پس می توان گفت که یک پوشش خوب ایجادی بر روی زمینۀ فلزی. بایستی شامل کاربیدهای دارای پیوند قوی که متصل است به زمینه باشند. مازومدر و همکارانش تأثیر عملیات پسگرم را شکل گیری میکروساختار برگشت داده شده. تغییرات سختی و تنش های پسماند بر روی پوشش های چند لایۀ مورد ایجاد . توسط فولاد ابزار بر روی زیر لایه از روی همان جنس توسط لیزر CO2 را بررسی نمودند.

چوئی و هوآل از روش تاگوچی برای طراحی آزمایش ها جهت بررسی روکش کاری لیزری فولاد ابزار. بر روی فولاد کربنی معمولی استفاده نمودند. هدف آنها تعیین تأثیر پارامترهای روکش کاری لیزری از قبیل توان لیزر. سرعت حرکت پرتو لیزر و میزان وارد شدن پودر در حوضچۀ مذاب بر روی هندسۀ پوشش. ریز ساختار، تغییرات سختی و شکل گیری تخلخل بوده است.

در سال 2009 فُروزمِهر و همکاران تأثیر لرزش را بر روی از بین بردن عیوبی. همچون نفوذ ناقص یا ذرات ذوب نشده. در سطح مشترک پوشش و زیر لایه و شکل گیری حفره های گازی در طول فرآیند لیزری را بررسی نمودند. نتایج تجربی حاصل از کار ایشان نشان می دهد. که با استفاده از لرزش، پوشش با سختی یکنواخت و میکروساختار همگن از فولاد ابزار. بر روی زمینه ایجاد شده است.

در روکش کاری لیزری به روش پیش نشانی، تنظیم دقیق و بهینۀ پارامترهای لیزری. و پارامترهای فرآیند جهت دستیابی به یک لایۀ نازک پوشش با کمترین مقدار رقیق شدگی. و مقاومت اتصال کافی مورد نیاز می باشد. مود پرتوی لیزر مورد استفاده مشخص کنندۀ توزیع انرژی می باشد. توان لیزر و مکان نقطۀ کانونی مشخص کنندۀ شدت انرژی و اندازۀ لکۀ لیزر می باشند.

روکش کاری اینکونل

توان و سرعت حرکت نیز مشخص کنندۀ حرارت ورودی می باشند. تمامی این فاکتورها بر توزیع حرارت گذرا، شکل حوضچۀ مذاب. و هندسۀ نهایی لایۀ روکشی توسط لیزر اثر می گذارند. لیزر پالسی به علت عرض پالس کوتاه و قلۀ توان بالا، باعث ایجاد عمق نفوذ کافی. و سرعت سرد شدن بالاتر در مقایسه با لیزر پیوسته می شود. لذا پوشش مورد ایجاد توسط لیزر پالسی نسبت به لیزر مداوم دارای ریزساختار ظریف تر می باشد. علاوه بر این، با افزایش سرعت انجماد، حد حلالیت کاهش می یابد. لذا امکان تشکیل کاربید در درصدهای کمتر از عناصر در نمودارهای فازی وجود دارد.

در پژوهش حاضر، روکش کاری لیزری پودر کاربید تنگستن. بر روی زیر لایۀ از جنس اینکونل 718 به روش پیش نشانی به صورت تجربی. مورد بررسی قرار گرفت. تأثیر پارامترهای مهم فرآیند لیزری و پیش نشانی بر روی عیوب متداول روکش کاری از جمله ترک. تخلخل و میزان رقیق شدن پوشش در این تحقیق مشخص گردیده است. با توجه به قابل کاربرد بودن روش ارائه شده توسط این تحقیق در صنعت. و این که تاکنون این بررسی انجام نشده است. نتایج این تحقیق می تواند. به عنوان دستاوردی مهم در صنعت مورد استفاده واقع گردد.

انجام آزمایشات

در روکش کاری لیزری به روش پیش نشانی، پودر مورد نظر با یک چسب مخلوط گردیده. و یک مادۀ خمیری مهیا می شود. سپس این مادۀ خمیری توسط تکنیک های خاصی با ضخامت مورد نظر روی سطح قرار میگیرد. سپس نمونۀ پیش نشانی شده. برای مدت مشخصی در داخل کوره با جو کنترلی قرار می دهند. تا رطوبت داخل آن خارج گردد. و در مرحلۀ تاباندن لیزر و شکل گیری پوشش، ایجاد تخلخل ننماید.

مواد، تجهیزات و نحوۀ آماده سازی پوشش به روش پیش نشانی

مواد اصلی مورد نیاز در این تحقیق شامل زیر لایه و پودر لازم جهت پوشش دهی می باشد. دیگر مادۀ مورد استفاده در این پژوهش. عبارت از گاز محافظ جهت جهت محافظت ناحیۀ مذاب از جو هوا می باشد. همچنین جهت تهیۀ خمیر مورد نیاز برای عمل پیش نشانی نیاز به استفاده از چسب های مناسب می باشد. از جمله مهمترین تجهیزات مورد استفاده در این تحقیق نیز عبارت از دستگاه لیزر. تجهیزات مربوط به پیش نشانی، تجهیزات برش و مانت کردن. و متالوگرافی نمونه ها می باشد.

زیر لایه

هداف اصلی در این تحقیق، روکش کاری سطح سوپر آلیاژ پایه نیکل اینکونل 718 با استفاده از پودر کاربید تنگستن. با استفاده از لیزر به عنوان منبع حرارتی می باشد. آلیاژهای پایه نیکل خواص مکانیکی خود را تا دماهای بالا حفظ می کنند. و مقاوم به خوردگی می باشند. بنابراین، این مواد برای کاربرد در محل هایی که در شرایط خوردگی و سایش دما بالا هستند. مناسب می باشند. ولی خواص سایشی آلیاژهای پایه نیکل خیلی خوب نمی باشد. با روکش کاری سطح این آلیاژ توسط پودر کاربید تنگستن می توان این خواص را بهبود بخشید. آنالیز شیمیایی اینکونل 718 مورد استفاده در این تحقیق. که از طریق تست تحلیل عنصری بر روی دو نمونه حاصل شد. در جدول 1 نمایان و مشخص است.

مادۀ پوشش

مواد سرامیکی دارای مقاومت به سایش، مقاومت به دمای بالا، مقاومت به خوردگی و پایداری شیمیایی هستند. پودرهای سرامیکی زیادی جهت استفاده برای اهداف مختلف وجود دارد. کاربید تنگستن، کاربید سلیسیوم، کاربید تیتانیوم، اکسید آلومینیوم و… نمونه هایی از این پودرها می باشند.

این پودرها برای استفاده در روکش کاری توسط روش های پاشش حرارتی، پلاسما و شعله به ایجاد شدند.. از آنجایی که اصول فرآیند روکش کاری لیزری با روش های مذکور یکی می باشد. این پودرها مناسب برای استفاده در روکش کاری لیزری نیز می باشند. آنالیز شیمیایی پودر امپریت 558/074 با اندازه متوسط دانه 1 میکرومتر مورد استفاده در جدول 2 ارائه شده است. همچنین خواص فیزیکی مواد مورد استفاده در تحقیق در جدول 3 نشان داده شده است.

کاربید تنگستن (WC) نوعی مادۀ سرامیکی می باشد. که در مقایسه با فلزات، دارای خواص ویژه ای از جمله مقاومت به سایش بالا. مقاومت به حرارت بالا، مقاومت به خوردگی بالا و پایداری شیمیایی بالا می باشد. برای مقایسه، خواص فیزیکی کاربید تنگستن و اینکونل 718 در جدول 3 نشان داده شده است. این خواص از گواهینامۀ ارائه شده توسط شرکت سازنده برای این پودر استخراج گردیده است.

روکش کاری اینکونل

همانطور که در جدول 3 مشاهده می شود. چگالی کاربید تنگستن خیلی بیشتر از چگالی سوپر آلیاژ پایه نیکل می باشد. در روکش کاری لیزری مطلوب است. که در پوشش ایجاد شده، کاربید تنگستن در سطح قرار گرفته. و سوپرآلیاژ پایه نیکل با درصد خیلی پایین و تنها به عنوان اتصال دهنده به فلز پایه. در داخل این پوشش وجود داشته باشد.

با توجه به اختلاف زیاد در چگالی کاربید تنگستن و سوپرآلیاژ پایه نیکل. امکان به بالا کشیده شدن سوپرآلیاژ پایه نیکل و ته نشین شدن کاربید تنگستن در حوضچۀ مذاب وجود دارد. البته در روکش کاری لیزری به دلیل سرعت بسیار بالای فرآیند، این مشکل تا حد بسیار زیادی مرتفع می گردد. اما پارامترهای مربوط به فرآیند روکش کاری لیزری می بایست طوری تنظیم گردند که این مشکل کاملاً بر طرف گردد.

آماده سازی پوشش به روش پیش نشانی

در روش پیش نشانی ابتدا پودر به حالت خمیری در می آید. و سپس با ضخامت مشخص بر روی سطح زیر لایه قرار می گیرد.

و در مرحلۀ بعدی، لیزر به آن تابانده می شود. برای این منظور از چسب های مخصوص استفاده می گردد. در این روش چسب به عنوان اتصال دهندۀ ذرات پودر به همدیگر و به زمینه می باشد. تا در اثر جریان گاز محافظ در حین فرآیند لیزری دچار پاشش نشود. از طرف دیگر، این چسب بایستی در هنگام تاباندن پرتو لیزر و ذوب شدن هم زمان پودر. و سطح زیر لایه، بخار شده و از حوضچه خارج شود. و حفره و ناخالصی ایجاد نکند. در این تحقیق از چسب سیلیکات سدیم استفاده شده است.

لیزر

متداول ترین نوع لیزر حالت جامد، لیزر Nd:YAG می باشد. در این نوع لیزر نئودیم افزوده شده به یوتریم آلومینیوم گارنت. ترکیبی را که برای استفاده در فرآیند ایجاد پرتو لیزر. بسیار مناسب می باشد، ایجاد می کند. در این نوع لیزرها بیشترین مقدار توان برابر با 2/5 کیلو وات در حالت مداوم. و حدود 3 کیلو وات در حالت پالی می باشد. لیزری که برای استفاده در این پژوهش در نظرگیری شد.

عبارت از لیزر Nd:YAG پالسی مدل IQL-10 با حداکثر توان متوسط 400 وات می باشد. این لیزر دارای قابلیت ایجاد پالس های مربعی. به پهنای 0/2 الی 20 میلی ثانیه و فرکانس 1 تا 1000 هرتز با حداکثر انرژی 40 ژول می باشد. گاز آرگون در این آزمایش ها به عنوان گاز محافظ مورد استفادهه قرار گرفت. این گاز محافظ به صورت هم محور با پرتو لیزر به روی سطح دمیده می شود. تا حوضچۀ مذاب را از جو هوا محافظت نماید. سامانۀ حرکتی این لیزر دارای دقت 0/01 میلی متر در هر سه جهت مختصات می باشد.

نحوۀ انجام فرآیند

ابتدا نمونه هایی از جنس اینکونل 718 جهت انجام فرآیند روکش کاری لیزری تهیه شدند. مراحل تهیه نمونه های تست قبل از انجام فرآیند روکش کاری لیزری به قرار زیر می باشد. الف) بریدن نمونه ها در ابعاد 5×20×40 میلی متر توسط دستگاه وایر کات. ب) سنگ زنی سطح نمونه ها جهت رفع ناهمواریها و مواد زاید. ج) شستن نمونه ها قبل از انجام عمل پیش نشانی توسط استون. پودر کاربید تنگستن توسط چسب سیلیکات سیدم و آب مقطر مخلوط گردید. تا این که مادۀ خمیری شکل به وجود آید. نسبت مناسب چسب به اب بایستی در این فرآیند طی آزمایشات بدست آید.

سپس مادۀ خمیری ایجادی با ضخامت یک میلی متر بر روی سطح قرار گرفت. سپس این نمونه ها جهت خشک شدن به مدت یک ساعت در دمای 100 درجه قرار گرفتند. نمونه ها بعد از خشک شدن، جهت انجام فرآیند لیزری روی میز کار لیزر بسته شدند. سپس با حرکت میز با سرعت های معین، این نمونه ها تحت تابش لیزر قرار گرفتند. نمونه های ایجادی با تنظیمات مختلف پارامترها در شکل 1 نمایان و مشخص است.

جهت بررسی میزان تخلخل، عمق نفوذ، رقیق شدگی پوشش و سایر نتایج حاصل از روکش کاری. نمونه ها جهت انجام متالوگرافی مهیا سازی گردیدند. مهیاسازی نمونه ها جهت انجام متالوگرافی بعد از انجام فرآیند روکش کاری لیزری به قرار زیر می باشد. الف) بریدن نمونه ها در دو مقطع از طول روکش کاری شده. به فاصلۀ 15 و 25 میلی متر از شروع روکش کاری توسط دستگاه وایر کات. ب) مانت نمودن نمونه ها در یک نگهدارنده. به قطر 25 میلی متر و با ارتفاع 15 میلی متر از جنس پلی وینیل کلراید. ج) سمباده نمودن تدریجی سطوح با استفاده از سمباده های با مش های مختلف جهت دستیابی به یک سط صاف. د) پرداخت سطح نمونه ها توسط خمیر الماسۀ سیلیکون کارباید. ه) اچ نمودن نمونه ها توسط محلول ماربل.

نتایج و بحث

پارامترهای مهم در فرآیند روکش کاری لیزری عبارتند از توان لیزر. سرعت اسکن لیزر، قطر لکۀ لیزر و …، بعلاوه متغیرهای پیش نشانی نیز به عنوان پارامترهای مهم مطرح می باشند. در لیزرهای پالسی علاوه بر پارامترهایی که بیان شد، عرض پالس (زمان روش بودن لیزر در هر پالس). فرکانس (تعداد پالس لیزر در هر ثانیه)، انرژی پالس، قلۀ توان. و چگالی توان نیز بایستی تحت کنترل باشند. روکش کاری سطوح بزرگ بایستی طی چند مرحله صورت گیرد. در این موارد می بایست بین پاس های متوالی هم پوشانی وجود داشته باشد.

این هم پوشانی، میزان سختی و خواص دیگر ناحیۀ مورد نظر را تحت تأثیر قرار می دهد. میزان این همپوشانی نیز از پارامترهای دیگری می باشد. که در حین فرآیند روکش کارری بایستی تحت کنترل باشد.

روکش کاری اینکونل

پس از انجام فرآیند لیزری، نمونه ها تمیزکاری می گردند و سطح پوشش مورد ایجاد. از لحاظ وجود ترک مورد ارزیابی قرار گرفت. برای این منظور، میکروگراف هایی از سطح پوشش ایجادی توسط میکروسکوپ نوری تهیه گردید. سپس نمونه ها برشکاری و مانت می گردند و جهت انجام تست های متالوگرافی مهیاسازی شدند. در این مرحله نیز نمونه ها در دو حالت قبل از اچ و بعد از آن مورد بررسی قرار گرفتند. در هر دو مرحله، عکس هایی جهت بررسی پارامترهای روکش کاری تهیه گردید. لازم به ذکر است که تمامی آزمایشات، فرکانس 12 هرتز می باشد.

تخلخل

تخلخل می تواند در اثر عوامل مختلف به وجود آید. اولاً، تخلخل ممکن است در اثر ایجاد حباب گازی و محبوس شدگی آنها در لایه های منجمدی حاصل شود. این مسئله در اثر بخار شدن چسب مورد استفاده در روش پیش نشانی به وجود می آید. اگر چسب مورد استفاده در حین فرآیند لیزری کاملاً تبخیر نگردد. منجر به ایجاد ناخالصی هایی نیز در پوشش می گردد. به وجود آمدن این تخلخل و ناخالصی ها منجر به افزایش تنش های داخلی و ترک ها نیز می گردد. مشاهده گردیده است.

که اغلب ترک های داخلی در پوشش ها از محل های تخلخل شروع می شوند. دوماً، هنگامی که عمل انجماد در جهات مختلف پیش روی می کند. در هنگام رسیدن آن ها به همدیگر. برخی مناطق مذاب در میان این نواحی انجمادی می مانند. این مناطق در اثر انقباض، سبب ایجاد تنش کششی در لایۀ پوشش می گردند. و ممکن است باعث ایجاد تخلخل شوند. این دو نوع تخلخل می تواند در لایۀ پوشش مشاهده گردد.

روکش کاری اینکونل

دو نوع تخلخل دیگر نیز مربوط به منطقۀ فصل مشترک پوشش با زمینه می باشد. اولین مورد وجود عیوب ریز، مثل وجود روغن یا آلودگی دیگر، بر روی سطح زیر لایه می باشد. که تنش سطحی را تحت تأثیر قرار می دهد. و در نتیجه، اتصال مادۀ پوشش به زیر لایه دچار مشکل می گردد. برای اجتناب از این نع عیب بایستی نمونه ها قبل از انجام عمل پیش نشانی کاملاً تمیزکاری گردند. مورد دوم تخلخل هنگامی پدید می آید. که پاس های دارای هم پوشانی جانبی در کنار هم قرار می گیرند. این نوع تخلخل مخصوصاً هنگامی ایجاد می گردد. که میزان پودر مورد استفاده زیاد باشد. از این نوع تخلخل می توان با انتخاب نسبت عرض به ارتفاع مناسب برای لایۀ پوشش اجتناب نمود.

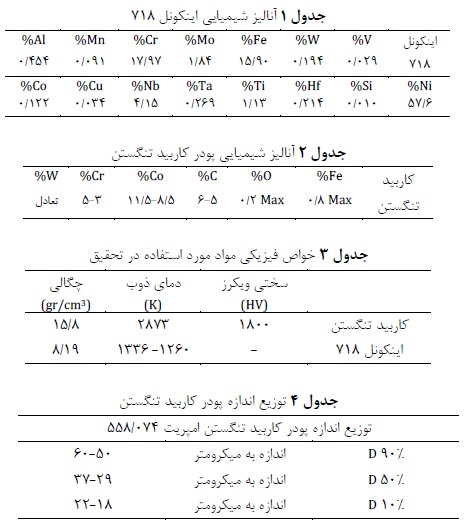

در شکل 2 تخلخل بالای ایجادی در اثر مناسب نبودن پارامترهای ورودی کاملاً مشهود می باشد. در ادامه تأثیر پارامترهای ورودی با هدف کاهش میزان تخلخل مورد بررسی قرار گرفت.

تأثیر قدرت لیزر بر روی میزان تخلخل پوشش

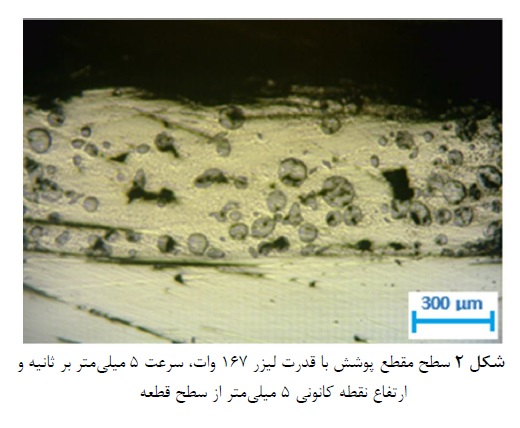

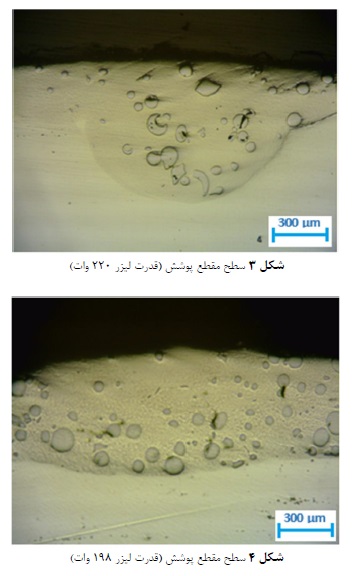

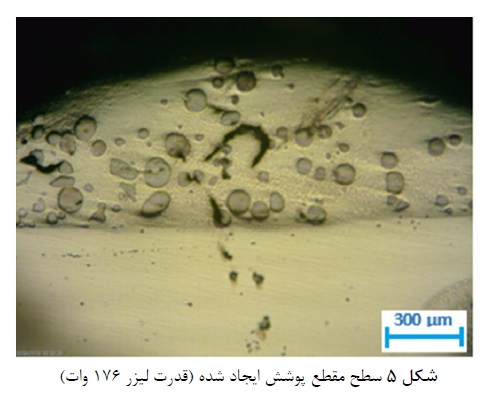

میزان تخلخل ایجادی در ترکیب های مختلف پارامترهای فرآیند مورد ارزیابی قرار گرفت. پارامترهای لیزری مورد ارزیابی در این تحقیق سرعت حرکت لیزر نسبت به قطعه کار. ارتفاع نقطه کانونی از سطح و قدرت لیزر می باشند. جهت بررسی تأثیر قدرت لیزر بر روی میزان تخلخل پوشش، پارامترهای دیگر ثابت نگه داشته شدند. در این مرحله، سرعت حرکت لیزر نسبت به قطعه کار برابر با 3 میلی متر بر ثانیه. و ارتفاع نقطه کانونی. از سطح قطعه برابر با 4 میلی متر می باشد. در شکل های 3،4،5 سطح مقطع پوشش های ایجادی با قدرت های متوسط مختلف نمایان و مشخص است.

روکش کاری اینکونل

در شکل های 3 تا 5 پارامترهای مربوط به ارتفاع و سرعت ثابت بوده. و تنها پارامتر متغیر قدرت لیزر می باشد. همان گونه که مشاهده می گردد. با کاهش قدرت لیزر، میزان تخلخل در پوشش ایجادی افزایش می یابد. در شکل 3 توان متوسط برابر با 220 وات می باشد. در شکل 4 توان لیزر کاهش می یابد و برابر با 198 وات می باشد. شکل 5 نیز با توان متوسط برابر با 176 وات ایجاد گردیده است. مشاهده می گردد که افزایش توان متوسط منجر به دریافت انرژی بیشتری در قطعه می گردد. همین امر می تواند یکی از دلایل کاهش تخلخل نیز باشد.

البته واضح است. که کاهش تخلخل در هنگام افزایش قدرت لیزر تا یک حدی ادامه خواهد داشت. همچنین با افزایش عرض پالس، میزان رقیق شدن پوشش نیز افزایش خواهد یافت. که این امر منجر به افت خواص مکانیکی پوشش خواهد شد. در شکل 3 کاملاً واضح است که توان بالا منجر به افزایش میزان ذوب از زیر لایه. و در نتیجه منجر به افزایش میزان رقیق شدن پوشش تا حد زیادی شده است.

تأثیر ارتفاع نقطه کانونی بر روی تخلخل

با افزایش ارتفاع نقطه کانونی از سطح قطعه کار. میزان چگالی انرژی حاصل بر روی لایۀ مورد پیش نشانی کاهش می یابد. این افزایش فاصله باعث افزایش عرض پوشش ایجادی می گردد. از طرفی، با افت چگالی انرژی، میزان حرارت دریافتی توسط لایۀ مورد پیش نشانی کاهش می یابد. افت بیشتر میزن چگالی انرژی باعث می گردد. که حرارت ایجادی مخصوصاً در قسمت های لبه پایین تر از حد مورد نیاز باشد. در شکل های 6 و 7 میزان سرعت لیزر و توان لیزر ثابت. و به ترتیب برابر با 3 میلی متر بر ثانیه و 198 وات می باشد.

مقایسه شکل 6 و شکل 7 نشان می دهد. که با کاهش ارتفاع نقطۀ کانونی از سطح قطعه، میزان تخلخل کاهش می یابد. کاهش ارتفاع نقطۀ کانونی باعث تمرکز انرژی ورودی می گردد. و بنابراین منجر به کاهش تخلخل می گردد. همچنین کاهش ارتفاع نقطۀ کانونی باعث افزایش میزان رقیق شدن پوشش و نیز کاهش عرض پوشش. و در نتیجۀ آن، کاهش میزان سرعت فرآیند می گردد. از طرف دیگر، با افزایش فاصله نقطۀ کانونی سطح، اندازۀ لکۀ لیزر روی سطح افزایش می یابد. و در نتیجه سطح روکش کاری شده بزرگتر شده و بازدهی بیشتر می گردد. از آنجایی که سرعت حرکت لیزر، عرض پالس و ارتفاع نقطۀ کانونی از سطح. هر سه بر روی انرژی ورودی و در نتیجه میزان تخلخل و رقیق شدن پوشش اثر می گذارند. بایستی مقدار مناسب این پارامترها در ارتباط با همدیگر انتخاب گردند.

روکش کاری اینکونل

در شکل 7 میزان ارتفاع نقطه کانونی از سطح قطعه کار برابر با 3 میلی متر می باشد. همان طور که در این شکل مشخص می باشد. حرارت کافی توسط لایۀ مورد پیش نشانی دریافت می گردد. و این امر سبب اتصال خوب پوشش به زیر لایه و کاهش میزان تخلخل در آن میشود. در شکل 7 میزان ارتفاع نقطه کانونی از سطح قطعه کار برابر با 6 میلی متر می باشد. در این شکل ایجاد تخلخل زیاد و عدم اتصال کامل بین پوشش. و زیر لایه مخصوصاً در قسمت لبه های پوشش به سبب پایین بودن چگالی انرژی مشهود می باشد.

ترک های عرضی

تشکیل ترک ها در لایه های پوشش عمدتاً. به دلیل تنش های حرارتی بالا ایجاد میشود و در اثر گرادیان حرارتی بالای حاصل از فرآیند سرد شدن. و تفاوت بین ضرایب انبساط حرارتی می باشد. مخصوصاً لایه هایی که دارای ذرات سخت و شکننده می باشند. مستعد برای ترک می باشند. لایه های سرامیکی نیز در مورد ترک آسیب پذیر می باشند. دلیل این امر شکل پذیری محدود به همراه اختلاف بالای ضریب انبساط حرارتی آن در مقایسه با فلزات می باشد. نمونه ترک عرضی با بزرگنمایی 200 برابر در شکل 8 نمایان و مشخص است.

سطح نمونه ها بعد از انجام فرآیند روکش کاری لیزری از لحاظ وجود ترک مورد ارزیابی قرار گرفت. پوشش های ایجادی دارای ترک های عرضی (عمود بر جهت حرکت لیزر) می باشند. در این تحقیق، تأثیر پارامترهای لیزری بر روی تعداد ترک های به وجود آمده. در لایۀ پوشش مورد بررسی واقع شد. برای این منظور، نمونه هایی که تحت پارامترهای مختلف روکش کاری شده بودند. زیر میکروسکوپ قرار گرفته و تعداد ترک های ایجادی. در طول 35 میلی متر از پوشش ایجادی شمارش گردید.

روکش کاری اینکونل

میزان انرژی حرارتی دریافت شده توسط قطعه کار در روکش کاری لیزری. ارتباطی مستقیم با تعداد ترک های ایجاد شده دارد. پارامترهای لیزری که بر روی میزان انرژی دریافتی قطعه تأثیر دارند عبارتند از توان متوسط لیزر. ارتفاع نقطۀ کانونی از سطح قطعه کار، عرض پالس، سرعت حرکت لیزر و فرکانس، در آزمایشات این بخش. سرعت حرکت لیزر و فرکانس آن ثابت و به ترتیب برابر با 3 میلی متر بر ثانیه. و 12 هرتز نگهداشته شده اند. در اینجا پارامتری با عنوان چگالی انرژی تعریف می گردد.

که حاصل از میزان انرژی ایجادی تقسیم بر مساحت لکۀ لیزر بر روی سطح قطعه کار می باشد. با توجه به این که میزان چگالی انرژی با تغییر مقدار توان متوسط، عرض پالس. و همچنین فاصلۀ نقطۀ کانونی از سطح زیر لایه (اندازۀ لکۀ لیزر بر روی سطح) تغییر می کند. تعداد ترک ها با تغییرات میزن چگالی انرژی مورد شمارش و در نمودار 9 نشان داده شده است.

همانطور که در شکل 9 مشاهده می شود. با افزایش چگالی انرژی، میزان ترک ها کاهش می یابند. کاهش تعداد ترک ها در اثر افزایش چگالی انرژی. دارای دو دلیل اصلی می باشد. کاهش سرعت سرد شدن و افزایش رقیق شدن پوشش توسط مواد زیر لایه. کاهش سرعت سرد شدن باعث کاهش تنش های پسماند ایجادی در لایۀ پوشش می گردد. و از این رو باعث کاهش میزان ترک ها می شود. افزایش میزان رقیق شدن پوشش نیز در این پژوهش به دلیل این که. زیر لایه نسبت به پوشش دارای شکل پذیری بسیار بالاتری است. منجر به کاهش تعداد ترک ها خواهد شد. البته بایستی توجه داشت که افزایش میزان رقیق شدن پوشش باعث افت خواص مکانیکی پوشش خواهد شد. بنابراین، میزان رقیق شدن پوشش نیز از جمله پارامترهایی است. که بایستی در این فرآیند تحت کنترل قرار گیرد.

دانشگاه تربیت مدرس

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر