خوردگی و انواع آن

تعریف خوردگی: خوردگی را تخریب یا فاسد شدن یک ماده در اثر واکنش با محیط که در آن قرار دارد تعریف می کنند. بعضی ها اصرار دارند که این تعریف بایستی محدود به فلزات باشد.

خوردگی و انواع آن

ولی غالباً مهندسی خوردگی بایستی برای حل مسئله هم فلزات و هم غیر فلزات را در نظر بگیرد. مثلاً، تخریب رنگ و لاستیک بوسیله نور خورشید یا مواد شیمیایی، خوردگی جداره کوره فولاد سازی. و خوردگی یک فلز جامد بوسیله مذاب یک فلز دیگر تماماً خوردگی نام دارند.

سایش و خوردگی و انواع آن

خوردگی می تواند سریع یا کند صورت گیرد. فولاد زنگ نزن 8-18 در حالت حساس، بوسیله اسید پلی تیونیک ظرف چند ساعت بشدت دچار خوردگی می شود. ریل های راه آهن معمولاً به آهستگی زنگ می زنند-ولی سرعت زنگ زدگی آنقدر نیست که بر کارایی آنها در طول سالهای زیاد اثری بگذارد. ستون آهنی معروف دهلی در هندوستان حدود 2000 سال پیش تولید شد و هنوز به خوبی روز اول است. ارتفاع آن 32 فوت و قطر آن 2 فوت است. لکن بایستی توجه شود که این ستون آهنی عموماً در شرایط جوی خوشک قرار داشته است.

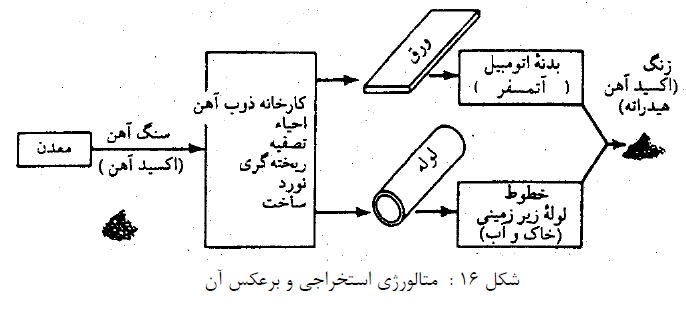

خوردگی فلزات را همانطور که در شکل 16 مشخص است. می توان بر عکس متالورژی استخراجی در نظر گرفت. در متالورژی استخراجی، هدف عمدتاً بدست آوری فلزات از سنگ معدن و تصفیه یا آلیاژ سازی آن برای مصارف مختلف می باشد. اکثر سنگ معدن های آهنی حاوی اکسیدهای آهن هستند و زنگ زدگی فولاد بوسیله آب و اکسیژن منجر به تشکیل اکسید آهن هیدراته می گردد. اگرچه اکثر فلزات موقعی که دچار خوردگی می شوند تشکیل اکسیدهایشان را می دهند. ولی لغت زنگ زدگی فقط در مورد آهن و فولاد بکار می رود. بنابراین می گوییم فلزات غیر آهنی دچار خوردگی می شوند و نمی گوییم زنگ می زنند. به طورکلی خوردگی را می توان به سه صورت ذیل تعریف نمود.

خوردگی و انواع آن

1- تخریب و انهدام توسط عوامل غیر مکانیکی

2- تخریب و انهدام توسط واکنش های شیمیایی و الکتروشیمیایی فلز و محیط.

3= عکس استخراج.

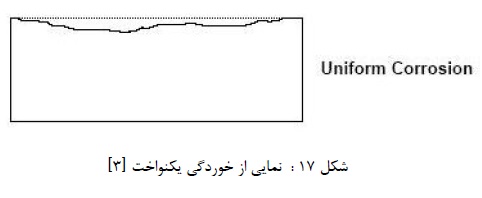

خوردگی یکنواخت

خوردگی یکنواخت معمولترین و متداولترین نوع خوردگی است. معمولاً بوسیله یک واکنش شیمیایی یا الکتروشیمیایی بطور یکنواخت در سرتاسر سطحی که در تماس با محلول خورنده قرار دارد. مشخص می شود. فلز نازگ و نازکتر می گردد و نهایتاً از بین می رود یا تجهیزات مورد نظر منهدم می شوند. مثلاً یک قطعه فولادی یا روی در داخل یک محلول رقیق اسید سولفوریک معمولاً با سرعت یکسانی در تمام نقاط قطعه دچار خوردگی خواهد شد. نمونه این خوردگی را می توان در تجهیزاتی از قبیل داخل مخازن ذخیره و تحت فشار. و اسکلت فلزی های بدون پوشش در صنایع نفت، گاز و پتروشیمی یافت.

خوردگی و انواع آن

شکل 17 نمایی از خوردگی یکنواخت را نشان می دهد.

خوردگی یکنواخت یا سرتاسری، مقدار فلز خورده شده را از نظر تناژ بالاترین رقم را دارد. لکن این نوع خوردگی از نقطه نظر فنی اهمیت چندانی ندارد. زیرا عمر تجهیزاتی که تحت این نوع خوردگی قرار می گیرند. را دقیقاً می توان با آزمایشات ساده ای تخمین زد. برای این منظور، تنها قرار گیری نمونه های آزمایش در داخل محلول مورد نظر غالباً کافی است. خوردگی یکنواخت را بطر زیر می توان متوقف نمود یا کم کرد.

1- انتخاب مواد و پوشش صحیح، 2- بوسیله ممانعت کننده، و یا 3- با استفاده از حفاظت کاتدی. روش های مبارزه با این نوع خوردگی را که می توان به تنهایی یا با یکدیگر بکار برد.

اکثر انواع دیگر خوردگی طبیعت پیچیده تری دارند و بسختی می توان آنها را پیش بینی نمود. همچنین موضعی بوده و محدود به نواحی خاصی یا قطعات یا قسمت های معینی از ساختمان فلزی هستند. در نتیجه باعث انهدام های غیر منتظره یا زودرس کارخانجات، ماشین آلات یا ابزارآلات می شوند.

خوردگی شیمیایی یا موضعی

این خوردگی بر خلاف خوردگی یکنواخت به صورت موضعی بر روی سطح فلز ایجاد می شود. و میتواند حاصل واکنش های شیمیایی و یا الکترو شیمیایی باشد. این خوردگی عموماً بصورت حفره هایی بر روی سطح و گاهاً بصورت پراکندگی و یا تجمعی ایجاد می شود. خوردگی های موضعی از خطرناکترین شکل خوردگی می باشند. چرا که با تخریب فلز در یک منطقه کوچک سبب تخریب تجهیز می شود. نمونه این خوردگی را می توان در کف مخازن ذخیره و زیر رسوبات مشاهده نمود.

خوردگی مرزدانه ای

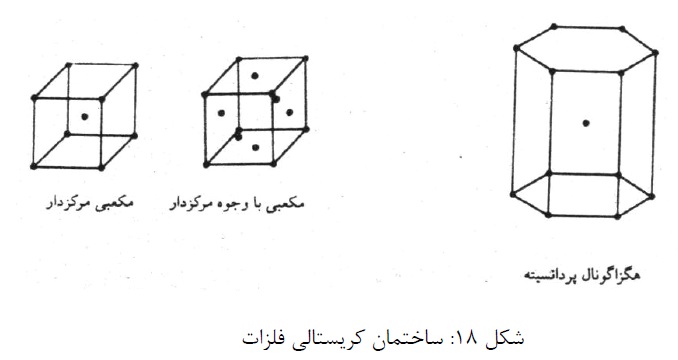

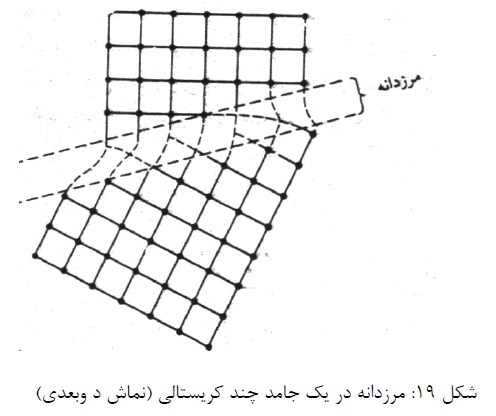

در مرحله ریخته گری وقتی که فلز منجمد می شود. اتمها که در حالت مذاب بدون نظم خاصلی قرار دارند. در شکبه های منظم که ویژگی حالت جامد است قرار می گیرند. لکن بدست آوری نظم حالت جامد در نقاط متعددی در داخل مذاب شروع می گردد. و و قتی که این مجموعه های کریستالی یا دانه ها به یکدیگر می رسند. در فصل مشترک کریستالها دچار عدم تطابق می شوند.

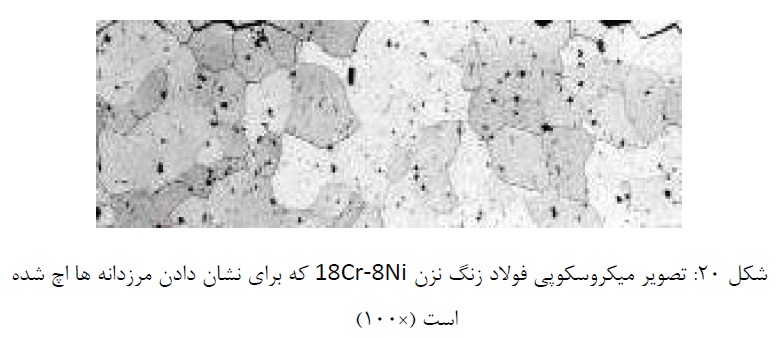

فصل مشترک بین دون دانه را مرزدانه می گویند. در شکل 19 مرزدانه ها بصورت دو بعدی نشان داده شده است. چون پایدارترین حالت اتمها وقتی است که در شبکه کریستالی فعال تر می باشند. بدین علت موقعی که سطح یک فلز در معرض یک ماده خورنده قرار می گیرد. مرزدانه ها اندکی سریعتر از سطح دانه ها خورده می شوند. همین اختلاف میل ترکیبی شیمیایی بین دانه ها و مرزدانه ها اساس اچ کردن در متالوگرافی است. که بدین وسیله دانه های فلزات قابل رویت می شوند. در شکل 20 تصویر بزرگ شده سطح یک فولاد زنگ نزن

که در محلول اسید اچ شده است نشان داده شده است. مرزدانه ها بیشتر از دانه ها دچار خوردگی شدند و در نتیجه تیره رنگ بنظر می آیند.

خوردگی و انواع آن

بطور کلی مرزدانه ها طبیعت فعالتر نسبت به خود دانه ها دارند. در اکثر کاربردها یا استفاده فلزات، این خاصیت مرزدانه ها بی نتیجه یا کم اهمین می باشد.

اگر یک فلز در یک شرایط خاص ناپایدار باشد و در نتیجه دچار خوردگی شود. چون مرزدانه معمولاً کمی فعالتر از خود دانه می باشد. بنابراین خوردگی بکنواخت بوجود می آید. لکن، تحت بعضی شرایط، مرز دانه ها نسبت به دانه ها خیلی فعال تر می شوند. خوردگی بین دانه ای بوجود می آید. خوردگی موضعی و متمرکز در مرزدانه ها یا نواحی نزدیگ به آنها. در حالی که خود دانه ها یا اصلاً دچار خوردگی نشدند. یا کم خورده شده اند. را خوردگی مرز دانه ای می نامند. آلیاژ پودر می شود (دانه ها یا کریستال ها جدا می شوند) و یا استحکام خود را از دست می دهد.

سایش و خوردگی و انواع آن

خوردگی بین دانه ای بوسیله ناخالصی های موجود در مرز دانه ها. غنی شدن یا فقیر شدن مرزدانه ها نسبت به یک عنصر آلیاژی در این نواحی واقع می شود. مقادیر جزئی آهن در آلومینیوم که قابلیت انحلال کمی برای آهن دارد. به مرزدانه ها می رود و باعث خوردگی بین دانه ای می شوند. فقیر شدن مرزدانه ها نسبت به کروم باعث خوردگی بین دانه ای فولادهای زنگ نزن. در خطوط انتقال سیالات اسیدی در صنایع نفت و گاز می گردد. بر اساس اندازه گیری کشش سطحی، ثابت شد.. که در مرزدانه های برنج مقدار روی (Zn) بیشتر از مقدار آن در داخل دانه ها می باشد..

گرافیته شدن

گرافیته شدن از انواع خوردگی جدایشی می باشد. خوردگی جدایشی، جدا شدن یکی از عناصر آلیاژی از آلیاژ جامد در فرآیند خوردگی می باشد. مشهورترین مثال، جدا شدن روی از آلیاژهای برنج می باشد. که به زدایش روی معروف است. در سیستم های دیگر آلیاژی اتفاقات مشابهی می افتد و عناصر دیگری مثل آلومینیوم، آهن، کبالت، کرو م و غیره جدا می شوند. خوردگی جدایشی عبارت کلی است که شامل فرآیندهای مذکور می گردد. جدایش یک اصطلاح متالورژیکی است که گاهی اوقات در این مورد بکار میرود. ولی خوردگی جدایشی و یا جدایش انتخابی نام می گیرد.

گاهی اوقات چدن خاکستری جدایش انتخابی از خود نشان می دهد. مخصوصاً در محیط هایی که از نظر خورندگی نسبتاً متوسط می باشند. به نظر می رسد که سطح چدن گرافیته میشود. زیرا سطح چدن ظاهر گرافیتی به خود می گیرد. و به سهولت می توان بوسیله قلم تراش آنرا تراشید، لذا این پدیده گرافیته شدن نام گرفته است. این یک نامگذاری غلط است زیرا قبل از وقوع خوردگی در چدن گرافیت وجود داشته است. این نوع خوردگی را همچنین خوردگی گرافیتی نیز می نامند.

شکل 21 ساختمان میکروسکوپی چدن خاکستری را نشان می دهد. واقعیت این است که زمینه آهنی یا فولادی در واقع حل می شود و شبکه گرافیتی بر جای می ماند. گرافیت نسبت به فولاد کاتد است و یک پیل گالوانیکی عالی بوجود می آید. آهن حل می شود و جرم متخلخلی شامل گرافیت، حفره ها و زنگ بر جای می ماند. چون استحکام و خواوص فلزی در اثر این پدیده تقلیل می یابد در حالی که تغییرات ابعادی مشاهده نمی شود.

لذا در صورت عدم بازرسی دقیق ممکن است شرایط خطرناکی بوجود آید. سطح چدن معمولاً زنگ میزند و این زنگ خیلی سطحی بنظر می آید. لکن استحکام فلز از دست رفته است. میزان این کاهش بستگی به عمق حملات دارد. گرافیته شدن معمولاً فرآیند کندی می باشد. اگر چدن در محیطی باشد که آن را به سرعت می خورد، معمولاً تمام سطح برداشته می شود و خوردگی تقریباً یکنواخت خواهد بود.

گرافیته شدن در چدن های مالیبل یا گرافیت کروی اتفاق نخواهد افتاد زیرا در این چدنها شبکه گرافیتی برای نگهداری مواد باقی مانده وجود ندارد. چدن های سفید نیز عمدتاً فاقد کربن آزاد است و در معرض گرافیته شدن قرار نمی گیرند.

برای گرافیته شدن چدن خاکستری بخاطر انهدام خطوط لوله های زیر زمینی. مخصوصاً لوله هایی که برای کار با مواد خطرناک بکار می روند. در سالهای اخیر تأکید بیشتری شده است. لوله های گرافیته شدگی دارند در اثر غیر یکنواختی بستر یا ضربه بوسیله تجهیزات حفاری یا ساختمانی ترک خوردند. در چندین مورد انفجارها، آتش سوزی ها، و تلفات جانی اتفاق افتاده اند. خطوط لوله های زیر زمینی از جنس چدن خاکستری تنها بعد از اطمینان از عدم گرافیته شدن بایستی مورد استفاده قرار گیرند.

خوردگی حفره ای

حفره دار شدن نوعی خوردگی شدیداً موضعی است که باعث سوراخ شدن می شود. این سوراخ ها ممکن است قطرهای مختلفی داشته باشند. لکن در اکثر موارد قطر آنها کوچک است. حفره ها گاهی مجزا بوده و گاهی آنقدر نزدیک هم هستند که سطح زبری بوجود می آورند. معمولاً در صورتی که قطر دهانه محل خورده شده تقریباً مساوی یا کمتر از عمق آن باشد، شکل حاصل را حفره می نامند.

حفره دار شدن یکی از مخرب ترین و موذی ترین انواع خوردگی می باشد. و در اثر سوراخ شدن تجهیزات یا قطعات فلزی، باعث بلااستفاده شدن آنها می شود. در حالی که تقلیل وزن حاصل از این نوع خوردگی ناچیز است. حفره ها را غالباً به سختی می توان دید زیرا اندازه آنها کوچک است. و اغلب بوسیله محصولات حاصل از خوردگی پوشش می شوند. بعلاوه، چون در شرایط کاملاً مشابه تعداد و عمق نفوذ حفره های بوجود آمده روی سطوح فلزی یکسان نیست. حفره دار شدن را به سختی می توان بطور کمی اندازه گرفت و مقایسه نمود.

همچنین حفره دار شدن را بوسیله آزمایشات خوردگی به سختی می توان پیش بینی نمود. گاهی اوقات در عمل حفره ها زمان زیادی جهت شکل گیری آن لازم دارند. چند ماه یا یک سال، حفره دار شدن از این جهت غالباً بطور ناگهانی واقع می شود. و خسارات بزرگی ممکن است ببار آورد. نمونه ای از این نوع خوردگی را می توان در کف مخازن ذخیره و زیر رسوبات کف مخازن. و در زیر رسوبات مورد تشکیل بر روی تیوب های مبدل های حرارتی مشاهده نمود.

شکل حفره و رشد آن

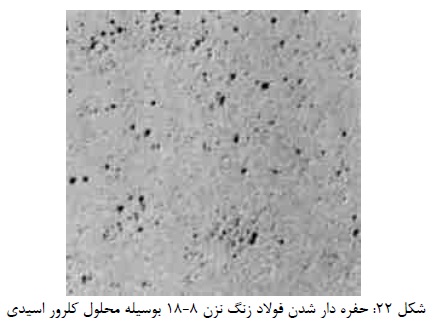

شکل 22 مثالی از حفره دار شدن فولاد زنگ نزن 8-18 بوسیله اسید سولفوریک حاوی کلرور فریک می باشد.

توجه کنید که حفره ها کاملاً واضح است و قست اعظم سطح فلز خوردگی ندارد. این خوردگی در ظرف چند روز بوجد آمد. البته با تشدید پارامترهای مؤثر در آزمایشگاه این اتفاق انجام پذیرفت. حفره دار شدن در شرایط معمولی ماه ها یا سالها طول می کشد تا در نهایت فلز را سوراخ نماید.

حفره ها معمولاً در جهت نیروی جاذبه رشد می کنند. اکثر حفره ها روی سطوح افقی بوجود می آیند و به پایین رشد می کنند. تعداد کمتری روی سطوح عمودی تشکیل می گردند و بندرت حفره ها روی سطوحی که در بالای محیط خورنده قرار دارند، رشد می کنند.

دوره شروع حفره دار شدن معمولاً طولانی است. بسته به فلز و محیط مورد مطالعه، این دوره بین ماه ها تا سالها طول می کشد. لکن به مجرد این که حفره ها شروع شدند. با سرعت دائماً افزاینده ای به داخل نفوذ می کنند. بعلاوه حفره ها موقع رشد تمایل به خالی کردن زیر سطح فلز دارند. به طور مثال لوله ای از جنس فولاد زنگ نزن 16% کروم (نوع 430) موجود می باشد. که در اثر نشتی های کوچک سوزنی منهدم گردید. این لوله حاوی آب سرکوله کننده برای سرد کردن اسید نیتریک در یک کارخانه سازنده اسید بوده است.

بیرون لوله (قسمت پایین) در معرض محیط خورنده-اسید نیتریک-بوده و روی این سطح خوردگی قابل ملاحظه ای انجام نگرفته است. آب سرد کننده مشتمل بر مقادیر کمی کلر بوده است. حفره هایی در داخل لوله شروع شدند و به پایین رشد نمودند. سوراخ روی سطح زیر شکل می باشد که نشت از آن شروع میشود. تمایل حفره ها برای خالی کردن زیر سطح، تشخیص آنها را خیلی مشکلتر می سازد. خسارت وارد شده به زیر سطح، خیلی بیشتر از ظاهر حفره است.

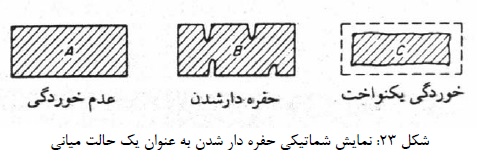

حفره دار شدن را می توان حد فاصل بین خوردگی یکنواخت و مقاومت کامل در مقابل خوردگی دانست. این حالت بطور شماتیکی در شکل 23 نشان داده شده است.

نمونه A اصلاً خوردگی ندارد. در نمونه C فلز در تمام سطحی که در تماس با محلول خورنده قرار داشت. بطور یکنواخت خورده شده است. در نمونه B در فرو رفتگی ها خوردگی حفره ای شدیدی بوقوع پیوسته است. با قراردادن سه نمونه کاملاً مشابه از فولاد زنگ نزن 8-18 در محلول کلرورفریک. و افزودن غلظت یا درجه حرارت به سهولت می توان این حالات را بترتیب از چپ به راست به دست آورد.

محلول کلرورفریک خیلی رقیق و سرد (در زمان های کوتاه) هیچ گونه اثری روی نمونه ندارد (حالت A). ولی کلرورفریک غلیظ و داغ، نمونه را بسرعت حل می کند (حالت C). مثال بسیار جالب دیگری از این حالت هنگام مطالعه اثر فشار بالای اکسیژن و Ph برخوردگی فولاد. بوسیله محلول 5 درصد نمک طعام بدست می آید. با افزایش Ph، خوردگی از نوع یکنواخت، تبدیل به خوردگی حفره ای موضعی بسیار شدیدی می شود. از Ph=4 به بعد حفره ها بوسیله کلاهکی از مواد خورنده پوشیده می شوند. در Ph=12 محصولات خوردگی شکل لوله ای عجیبی بخود می گیرند و سرعت خوردگی در کف لوله ها 17000 در واحد mpy بوده است. مکانیزم این اثر در قسمت بعدی آمده است.

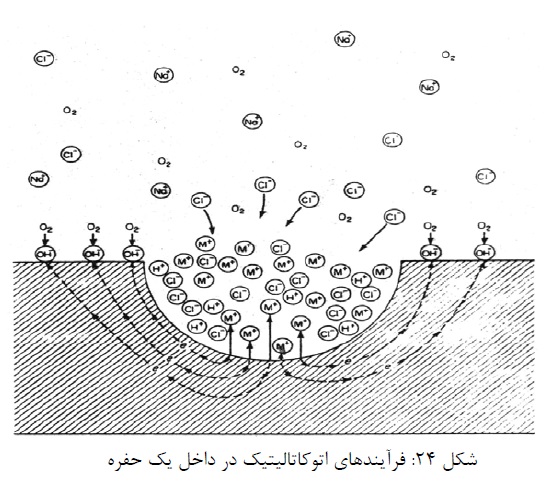

مکانیزم حفره دار شدن

حفره دار شدن در اثر یک واکنش آندی منحصر به فرد بوجود می آید. این نوع خوردگی اتوکاتالیتیک است. یعنی واکش های خوردگی در داخل حفره شرایطی را بوجود می آورند که محرک ادامه خودشان هستند. این مطلب در شکل 24قابل ملاحظه است در این جا فلز M. بوسیله محلول نمک طعام اکسیژن دار در معرض حفره دار شدن قرار داد. انحلال سریع فلز در داخل حفره واقع میشود در حالی که احیاء اکسیژن روی سطح مجاور انجام می شود. این واکنش خوردگی خود محرک و خود تکثیر می باشد.

انحلال سریع فلز در داخل حفره باعث ایجاد بار مثبت اضافی در این ناحیه میشود. که در نتیجه برای برقراری تعادل الکتریکی یون های کلر به داخل حفره مهاجرت می کنند. بدین ترتیب در داخل حفره غلظت بالایی از MCL ایجاد می شود و در نتیجه هیدرولیز، غلظت بالایی از +H بوجود می آید. یون های هیدروژن و کلر باعث تسریع انحلال اکثر فلزات و آلیاژها می گردند. و شتاب واکنش با گذشت زمان زیادتر می شود.

چون قابلیت انحلال اکسیژن در محلول های غلیظ تقریباً صفر است. هیچ گونه احیاء اکسیژن در داخل حفره صورت نمی گیرد. واکنش کاتدی احیاء اکسیژن روی سطح خارجی مجاور حفره باعث حفاظت آن سطوح در مقابل خوردگی می شود. به عبارتی حفره ها بقیه سطح فلز را حفاظت کاتدی می کنند.

خوردگی و انواع آن

اگرچه شکل 24 نشان می دهد که یک حفره چگونه در اثر خود محرکی رشد می کند، لکن درباره شروع حفره چیزی نمی گوید. Evans چگونه شروع حفره ها را بصورت زیر بیان نموده است. یک قطعه فلز M عاری از هر گونه سوراخ یا حفره را در نظر بگیرید. که در داخل محلول کلرو سدیم اکسیژن دار فرو می برند. اگر به هر دلیلی سرعت انحلال فلز بطور لحظه ای در یک نقطه خاص بالاتر باشد. یون های کلر به این نقطه مهاجرت می کنند. چون یون های کلر انحلال فلز را تسریع می کنند.

شرایط مساعدی برای خوردگی سریعتر فلز در آن نقطه فراهم می شود. سرعت انحلال ممکن است در اثر یک خراش سطحی یا یک نابجایی که به سطح برسد. یا نواقص دیگر یا غیر یکنواختی ترکیب شیمیایی محلول بطور لحظه ای در یک نقطه بالا باشد. واضح است که در مرحله شروع یا مراحل اولیه رشد یک حفره، شرایط تا حدودی ناپایدار می باشد. غلظت موضعی و بالای یون های کلر و هیدروژن ممکن است در اثر کانوکسیون ناگهانی محلول، از بین بروند. زیرا هنوز عمق حفره آنقدر نشده است. که محلول موجودو در آن ساکن شود و از جریان محلول اصلی در امان بماند.

خوردگی و انواع آن

اثر جاذبه که قبلاً ذکر شد نتیجه مستقیم طبیعت اتوکاتالیتیک بودن حفره دار شدن است. از آنجایی که برای ادامه فعالیت حفره یک محلول تخلیه در داخل آن لازم است. در نتیجه پایدارترین حفره ها آنهایی هستند که در جهت جاذبه رشد می کنند. همچنین علت این که معمولاً روی سطح بالایی نمونه ها شروع می شوند. این است که یون های کلر به سهولت در این شرایط بدام می افتند.

حفره ها با محصولات خوردگی به وسیله مکانیزم فوق الذکر رشد می کنند. در فصل مشترک بین حفره و سطح مجاور، در اثر واکنش بین OH تولیدی. بوسیله واکنش کاتدی و محصولات حاصل از خوردگی حفره ای، هیدرواکسید آهن تشکیل می شود. که سپس بوسیله اکسیژن که حل است در محلول به

خوردگی و انواع آن

و اکسیدهای دیگر، اکسید می شود. این حلقه زنگ به صورت یک لوله رشد می کند، اکسیدهای تشکیل دهنده لوله توسط تفرق بوسیله اشعه X قابل تشخیص می باشد.

تخریب هیدروژنی

خسارات هیدروژنی یک اصطلاح کلی است که دلالت بر خسارت مکانیکی وارده به فلز در اثر وجود یا واکنش با هیدروژن دارد. خسارت هیدروژنی را می توان به چهار گروه مشخص تقسیم بندی نمود.

1- تاول زدن هیدروژنی

2- تردی هیدروژنی

3- دکربوره کردن

4- خوردگی هیدروژنی

خوردگی و انواع آن

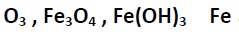

تاول زدگی در اثر هیدروژن ناشی از نفوذ هیدروژن به داخل فلز می باشد. مثالی از تاول زدگی در شکل 25 قابل ملاحظه است. معمولاً نتیجه این واقعه فرم موضعی در بعضی موارد خاص انهدام کامل فلز می باشد. تردی هیدروژنی نیز در اثر نفوذ هیدروژن به داخل فلز است. لکن نتیجه این واقعه از دست دادن انعطاف پذیری فلز و استحکام آن نمی باشد.

دکربوره کردن یا از بین رفتن کربن فولاد، غالباً در اثر تماس هیدروژن مرطوب با فلز در درجه حرارت بالا می باشد. در اثر دکربوره شدن استحکام کششی فولاد کم می شود. خوردگی هیدروژنی، منظور واکنش بین هیدروژن و یکی از عناصر آلیاژی یا اجزاء تشکیل دهنده فلز در درجه حرارت بالا می باشد. مثال کلی درباره خوردگی هیدروژنی، تجزیه شدن پوسیدن مس اکسیژن دار در حضور هیدروژن می باشد. دکربوره شدن و خوردگی هیدروژنی در درجه حرارت های بالا اتفاق می افتد.

تاول زدگی در اثر هیدروژن و تردی هیدروژنی در صنایع نفت، گاز و صنایع مواد شیمیایی، اسید شویی و جشکاری واقع می گردد. و یا در نتیجه خوردگی به وجوود می آید. چون هر دو حالت فوق باعث خسارات مکانیکی می شوند. در صورت عدم جلوگیری و پیشگیری های لازم، انهدام ها و شکست های زودرس اتفاق می افتد. نمونه این خوردگی را می توان در خطوط لوله انتقال گاز ترش مشاهده نمود.

فاکتورهای محیطی

هیدروژن اتمی تنهای عنصری است که می تواند از فولاد و فلزات دیگر عبور نماید. هیدروژن مولکولی (H2) قادر به عبور از فلزات نیست. به این ترتیب خسارات هیدروژنی تنها در اثر هیدروژن اتمی می باشد. منابع مختلف و متعددی وجود دارند که هیدروژن اتمی و نوزاد تولید می نمایند. که به عنوان مثال می توان به اتمسفرهای مرطوب در درجه حرارت های بالا. واکنش های خوردگی، ابتدا هیدروژن های اتمی بوجود می آید.

و بعد مولکول هیدروژن تولید می شود. بنابراین خوردگی و حفاظت کاتدی، آبکاری الکتریکی و بروسس های دیگر منابع اصلی تولید هیدروژن هستند که در فلزات وجود دارد. بعضی مواد مثل یون های سولفیدی، ترکیبات فسفر و ارسینک سرعت احیائ یون هیدروژن را کم می کنند. اکثر این ترکیبات با تقلیل سرعت تشکیل مولکول های هیدروژن، سرعت خوردگی را کم می کنند. در حضور این گونه مواد، غلظت هیدروژن اتمی روی سطح فلز بیشتر می شود.

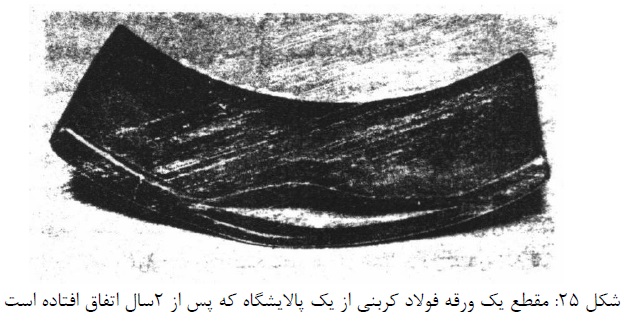

مکانیزم تاول زدن در اثر هیدروژن

در شکل 26 مکانیزم تاول زدگی در اثر هیدروژن بطور شماتیکی نمایان است. که در این شکل مقطع دیواره یک تانک معلوم است. در داخل تانک یک الکترولیت اسیدی وجود دارد و بیرون آن در معرض اتمسفر قرار دارد. آزاد شدن هیدروژن روی سطح داخلی در اثر واکنش خوردگی یا حفاظت کاتدی واقع می گردد. در هر لحظه غلظت ثابتی از اتمهای هیدروژن روی سطح فلز وجود دارد. و مقداری از این اتم ها به جای تشکیل مولکول، به داخل فلز نفوذ می کنند.

قسمت عمده هیدروژن از فولاد عبور نموده و در سطوح خارجی تانک تشکیل مولکلول هیدروژن می دهند. اگر هیدروژن هنگام عبور از داخل فولاد به یک حفره برسد (نقص متداول در فولادهای قابی در این حفره ها مولکول هیدروژن تشکیل می شود. چون هیدروژن مولکولی نمی تواند از داخل فلز عبور کند. بنابراین غلظت هیدروژن و فشار آن در داخل حفره افزایش می یابد. فشار تعادلی هیدروژن مولکولی در تماس با هیدروژن اتمی چند صد هزار اتمسفر است. که برای انهدام فلزات مهندسی موجود کافی می باشد.

خوردگی و انواع آن

تاول زدن هیدروژنی بیشتر در صنعت نفت متداول است. این پدیده در تانک های ذخیره کننده و پروسس های تصفیه مشاهده می گردد. یک روش برای کنترل آن افزودن ممانعت کننده به سیستم، مثل یون پلی سولفید می باشد.

مکانیزم تردی هیدروژنی

برخلاف تاول زدگی در اثر هیدروژن، مکانیزم صحیح و دقیق، تردی هیدروژنی معلوم نیست. علت اصلی در هر دو مورد یکسان بوده و به واسطه نفوذ هیدروژنی اتمی به داخل ساختمان فلزی می باشد. در مورد فلز تیتانیوم و فلزاتی که تمایل زیادی به تشکیل هیدرید دارند. هیدروژن حل شده تشکیل ترکیبات ترد هیدرید می دهد. در فلزات دیگر، مثل آهن و فولاد، واکنش بین هیدروژن حل شده و فلز کاملاً روشن نشده است.

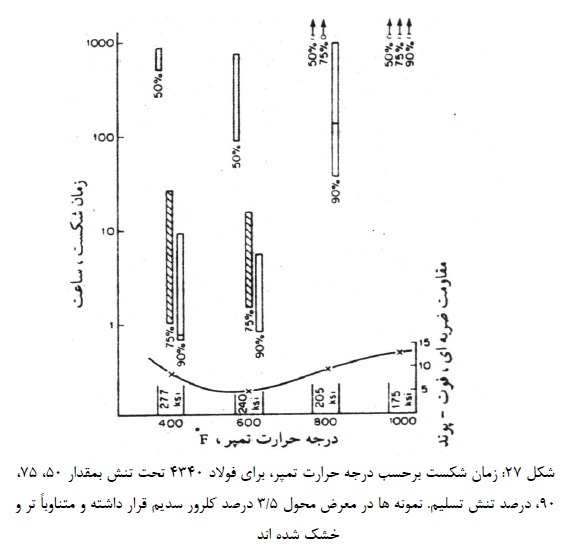

شواهد نشان می دهند که قسمت اعظم شکست های ناشی از تأثیر محیط در فولادهای فریتی و مارتنزیتی و آلیاژهای تیتانیم. ناشی از واکنش ترک در حال پیشروی با هیدروژن می باشد. ویژگی عمومی این شکست ها در شکل 27 نمایان است.

خوردگی و انواع آن

روش های جلوگیری

1- استفاده از فولاد تمیز، فولادهای قابی حاوی حفره های زیادی هستند. و لذا جایگزین نمودن این ها با فولادهای کشته مقاومت در برابر تاول زدن را به شدت افزایش می دهد. زیرا در این نوع فولادها، حفره های داخلی وجود ندارد.

2-استفاده از پوشش ها جهت جلوگیری از تاول زدگی در اثر هیدروژن. در مخازن فولادی هیدروژن غالباً از پوشش ها و روکش های فلزی، معدنیف آلی استفاده می شود. برای این که این عمل موفقیت آمیز باشد، لازم است پوشش مذکور نسبت به هیدروژن غیرقابل نفوذ باشد. همچنین در مقابل محیط داخل تانک نیز مقاوم باشد. فولادهای دارای روکش با فولاد زنگ نزن آستنیتی یا نیکل غالباً به همین منظور استفاده می شوند. همچنین پوشش های لاستیکی و پلاستیکی و لایه های آجری نیز مورد استفاده قرار می گیرند.

3- ممانعت کننده ها می توانند از تاول زدگی در اثر هیدروژن جلوگیری نمایند. زیرا این گونه مواد سرعت خوردگی و سرعت احیا یون هیدروژن را کم می کنند. لکن ممانعت کننده ها عمدتاً در سیستم های بسته مصرف می گردند. و در سیستم های باز کاربرد محدودی دارند.

4- از بین بردن سموم، تاول زدن در اثر هیدروژن معمولاً در محیط های خورنده ای. که حاوی سمومی برای واکنش آزاد شدن هیدروژن مثل سولفیدها، ترکیبات آرسنیک، سیانیدها و یون های حاوی فسفر هستند اتفاق می افتد. و بندرت در محیط های اسیدی خالص واقع می گردند. بسیاری از این سموم در فرآیندهای پالایشگاه ها وجود دارند. و بدین دلیل تاول زدگی در اثر هیدروژن یکی از مسائل اصلی صنعت نفت می باشد.

5- جایگزین کردن آلیاژ سرعت نفوذ هیدروژن در فولادهای نیکل دار و آلیاژهای با پایه نیکل کمتر بوده. و لذا غالباً از این آلیاژها برای جلوگیری تاول زدن استفاده می کنند. اگرچه تردی هیدروژنی نیز ناشی از نفوذ هیدروژن به داخل فلز یا آلیاژ می باشد. و از این نظر به تاول زدن در اثر هیدروژن شباهت دارد. ولی روش های جلوگیری از این نوع خسارت متفاوت است. مثلاً استفاده از فولاد تمیز اثر نسبتاً کمی بر تردی هیدروژنی دارد، زیرا در مکانیزم آن احتیاجی به وجود حفره ها نیست. تردی هیدروژنی را می توان با کاربرد یکی از چند روش زیر حذف نفود:

خوردگی و انواع آن

1- کم کردن سرعت خوردگی، غالباً تردی هیدروژنی در مرحله عملیات اسید شویی که خوردگی باعث آزاد شدن مقدار زیادی هیدروژن می گردد. اتفاق می افتد. با افزودن ممانعت کننده (که بایستی با دقت کافی انتخاب گردد). خوردگی فلز را می توان به مقدار قابل ملاحظه ای در مرحله اسیدشویی کم کرد. و در نتیجه جذب هیدروژن به وسیله فلز نیز کم می شود.

2- تغییر شرایط آبکاری، جذب هیدروژن در مرحله آبکاری را می توان با انتخاب صحیح حمام یا وان و کنترل دقیق جریان آبکاری کنترل شود. اگر آبکاری الکتریکی در شرایطی انجام گیرد که در کاتد هیدروژن ازاد گردد، کیفیت رسوبات بد خواهد بود و تردی هیدروژنی نیز واقع می گردد.

3- پختن یا حرارت دادن. تردی هیدروژنی مخصوصاً در فولادها، یک پدیده تقریباً رورسیبل است. یعنی اگر هیدروژن را از فلز خارج کنیم خواص مکانیکی فلز تفاوت کمی با فولاد عاری از هیدروژن دارد. روش معمولی کم کردن هیدروژن در فولاد، حرارت دادن آن در درجه حرارت های نسبتاً پایین (200 تا 300 درجه فارنهایت) می باشد.

خوردگی و انواع آن

4- جایگزین کردن آلیاژها. فلزاتی که به تردی هیدروژنی مستعدترند فولادهای با استحکام خیلی بالا می باشند. آلیاژ کردن با نیکل و مولیبدن، این استعداد را کم می کنند.

5- جوشکاری صحیح. چنانچه تردی هیدروژنی در مرحله جوشکاری بوجود آید. بایستی از الکترودهای مناسب (کم هیدروژن)، استفاده شود. همچنین خشک نکه داشتن محل و اطراف جوش در مرحله جوشکاری بسیار مهم است. زیرا آب و بخار آب منبع اصلی هیدروژن می باشند .

خوردگی تنشی

ترک خوردگی در اثر خوردگی توأم با تنش که نتیجه اعمال همزمان تنش های کششی و محیط خورنده روی فلز می باشد. عده ای از محققین کلیه انهدام های ناشی از ترک خوردگی در محیط های خورنده. من جمله انهدام های ناشی از تردی هیدروژنی از SCC نامیدند. لکن این دو نوع ترک خوردگی با تغییر پارامترهای محیطی، رفتارهای متفاوتی از خود نشان می دهند.

خوردگی و انواع آن

مثلاً حفاظت کاتدی روش مؤثری برای جلوگیری از SCC است. در حالیکه باعث تسریع تردی هیدروژنی می گردد. نمونه ای از این نوع خوردگی را می توان در خطوط لوله کربن استیل حاوی سیالاتی از قبیل آمونیاک و کاستیک. در پالایشگاه های شیرین سازی گاز ترش مشاهده نمود. به این دلیل در این جا این دو نوع ترک خوردگی را جداگانه بحث می کنیم.

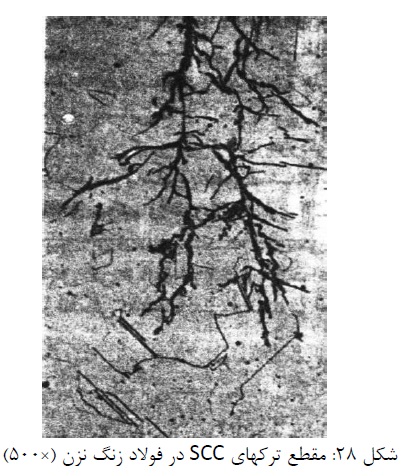

در مرحله SCC فلز یا آلیاژ تقریباً اصلاً دچار خوردگی نمی شود. در حالی که ترک های ریزی به داخل آن پیشرفت می کند. شکل 28 این حالت را نشان می دهد. این نوع ترک خوردگی نتایج جدی و خطرناکی دارد. زیرا در تنش هایی که در محدوده تنش مجاز طراحی میشوند قرار دارند، واقع می گردد.

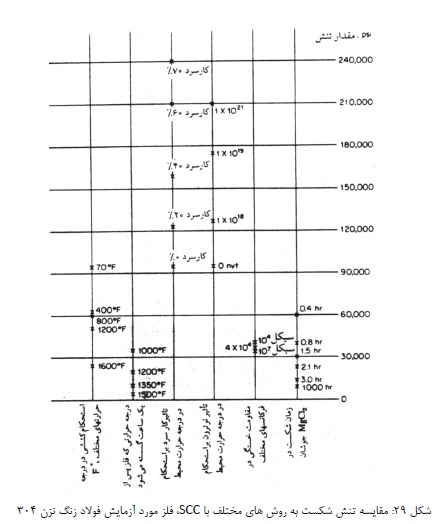

در شکل 29 تنش های لازم برای SCC فولاد زنگ نزن 304 نسبت به کل استحکام آن مقایسه گردید. چنانچه این فولاد در معرض کلرور منیزیم (MgCl2) جوشان قرار بگیرد (در 310 درجه فارنهایتت یا 154 سانتیگراد). قابلیت تحمل تنش (تنش مجاز) آهن به مقداری که در 1200 درجه فارنهایت مجاز است، می رسد.

خوردگی-و-انواع-آن

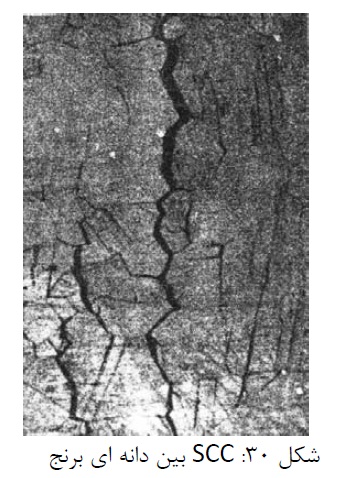

دو مورد کلاسیک SCC، ترک خوردن فصلی برنج و تردی سودی فولاد است.

هر دوی این نامگذاری ها بازگو کننده شرایط محیطی است که منجر به SCC شده است. ترک خوردگی فصلی به انهدام های ناشی از SCC فشنگ های برنجی اطلاق گردید. در فصل بارندگی های شدید، مخصوصاً در مناطق گرمسیر، ترکهایی در محل اتصال محفظه برنجی به گلوله مشاهده می شد. بعداً معلوم شد که عامل محیطی در ترک خوردگی فصلی، آمونیاک حاصل از تجزیه مواد آلی است.

در لوکوموتیوهای بخار اولیه، تعداد زیادی از دیگ های بخار که به روش پرچکاری سوراخ و پرچ شروع شدند. و در این نواحی در مرحله پرچکاریف کار سرد شده بودند. و آنالیز رسوبات سفید رنگی که در این نواحی وجودو داشت. نشان داد که مواد قلیایی هیدروکسید سدیم جز اصلی است.

به این ترتیب شکست ترد در حضور مواد قلیایی اصطلاح تردی سودی را بوجود آورد. ترک ها خیلی ریز بوده و تعدادشان زیاد است. و به وسیله یک محلول رنگی که در آنها نفوذ کرده، قابل رویت شدند. در حالی که تنش به تنهایی به طریق معمول در متالورژی مکانیکی اثر می کند (مثلاً خزش، خستگی، گسیختگی). و خوردگی نیز به تنهایی واکنش های انحلال را باعث می شود. اثر هم زمان و توأم این دو با هم گاهی اوقات نتایج ناگواری که در بالا بدان اشاره شد، ببار می آورند.

تمام سیستم های فلز و محیط خورنده باعث SCC نمی شوند. مثال خوبی در این مورد مقایسه بین برنج ها و فولادهای زنگ نزن آستنیتی می باشد. فولادهای زنگ نزن در محیط کلرور دار ترک می خورند. ولیکن در محیط های حاوی آمونیاک ترد نخواهند خورد. در حالی که برنج ها در محیط های آمونیاک دار ترک می خورند و در محیط های کلرور دار ترک نمی خورند. بعلاوه تعداد محیط های مختلفی که در آنها یک آلیاژ ترک خواهد خورد، معمولاً کم می باشد. مثلاً فولادهای زنگ نزن در اسید سولفوریک، اسید نیتریک، اسید استیک، یا آب خالص ترک نخواهند خورد. ولیکن در میحط های کلروردار بازی ترک خواهند خورد.

خوردگی و انواع آن

فاکتورهای مهم در SCC درجه حرارت، ترکیب شیمیایی محلول، ترکیب شیمیایی فلز، تنش و ساختمان فلز می باشد. در قسمت های بعدی این فاکتورها بهمراه مطالبی درباره مکانیزم تشکیل و روش های جلوگیری از آنها بحث خواهد گردید.

شکل ترک ها

ترک ها SCC شبیه ترکهایی که در شکست ترد ایجاد می شوند می باشند. در حالی که حقیقتاً ناشی از پروسس های خوردگی موضعی هستند. لکن، اگر چه این ترک ها واقعاً ترک های مکانیکی نیستند. با وجود این، مناسب است که مراحل و اشکال عمومی شکل 28 را بعنوان ترک قلمداد کرد.

در SCC هر دو نوع بین دانه ای و میان دانه ای مشاهده می گردد.

ترک های بین دانه ای در طول مرز ها حرکت می کند. در حالی که ترک های میان دانه ای از داخل دانه ها عبور می نماید. شکل 28 مثالی از ترک های میان دانه ای و شکل 30 مثالی از نوع ترک بین دانه ای می باشد. غالباً در یک آلیاژ، هر دو نوع ترک ممکن است بوجود بیایند. نوع ترک بستگی به محیط خورنده و ساختمان فلز دارد. تغییر نوع و شکل ترک در محیط های مختلف در آلیاژهای پر نیکل، آلیاژهای آهن – کروم و برنج ها مشخص و معلوم است.

ترک خوردگی معمولاً در جهت عمود بر تنش اعمال شده اتفاق می افتد. ترک های شکل 28 و 30 به همین منوال بوده اند در این شکل ها. فلز تحت تنش های کششی دو بعدی قرار دارد ترک ها در جهات مختلف قرار داشته. و شدت شاخه شاخه شدن آنها نیز متفاوت است. در بعضی موارد ترک ها شاخه شاخه نیستند. بسته به ساختمان فلز و ترکیب شیمیایی محیط خورنده، شکل ترک می تواند حالت های مختلف فوق الذکر را داشته باشد.

اثرات تنش

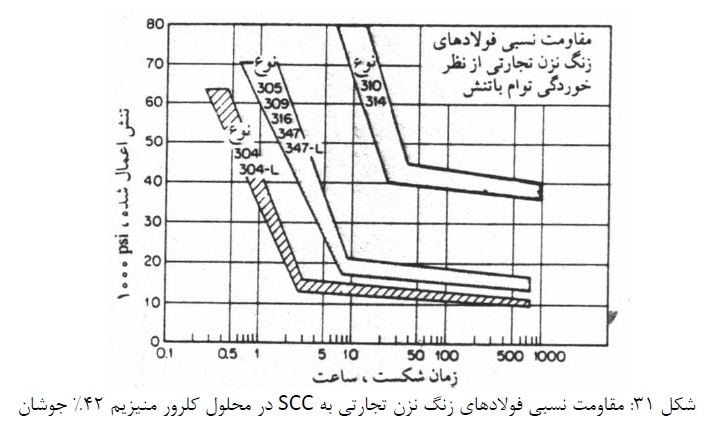

همانطور که در شکل 31 مشخص است، افزایش تنش، زمان شکست را تقلیل می دهد.

همچنین به نظر می رسد که برای هر آلیاژ تنشی وجود دارد که در کمتر از آن شکست اتفاق نخواهد افتاد. حد تنش مجاز برای مصونیت از نظر SCC، بستگی به درجه حرارت، ترکیب شیمیایی فلز، و ترکیب شیمیایی محیط دارد. بطور کلی حد تنش مجاز بین 10 تا 70 درصد تنش تسلیم است. برای هر زوج آلیاژ-محیط احتمالاً یک تنش مجاز وجود دارد. لکن این تنش مجاز را بایستی با احتیاط بکار برد. زیرا شرایط محیطی ممکن است در حین عمل تغییر نمایند.

بنابراین معیار اصلی تنش هایی که باعث SCC می گردند. این است که کششی بوده از یک حد بالاتر باشند. این تنش ها می توانند هر نوعی اعم از، تنش مورد اعمال، پسماند، حرارتی، و یا در اثر جوشکاری باشند. در حقیقت موارد زیادی وجود دارد. که SCC خارج از وجود و تنش خارجی منجر می شود. فولادهای مورد جوشکاری، دارای تنش های پسماند نزدیک نقطه تسلیم می باشند.

محصولات خوردگی نیز از منابع مولد تنش می باشند. در محل های محصور، تنش هایی به بزرگی 10000 در واحد Psi می تواند بوسیله محصولات خوردگی بوجود آید.

تأثیر گوه بالغ بر (Ksi 10) 10/000 پوند بر اینچ مربع منجر به تنش های خیلی بالایی در رأس ترک می گردد. زیرا رأس ترک یک شیار تیز است که عامل تجمع تنش می باشد.

هوداگ و پیچ نشان می دهند که تنش های به شدت موضعی بالغ بر 2000 مگاپاسکال، تقریباً 289 در واحد Ksi حاصل می گردد. این محققان مسئله را از دید مکانیک شکست بررسی نموده اند. تنش های بالا منجر به فرورفتگی لوله های حرارتی به شرحی که در پاراگراف بعدی خواهد آمد می شوند.

پدیده ای به نام فرورفتگی در نیروگاه های هسته ای مشخص و معلوم شد. لوله های اینکونل در محل عبور از نگهدارنده های فولاد کربنی به داخل، فرورفتگی پیدا می کنند. فضای استوانه ای شکل بین سطح خارجی لوله و سطح داخلی سوراخ در فولاد کربنی بوسیله محصولات خوردگی پر می شود. حجم محصولات خوردگی که در این شیار بسته ایجاد میشود. بیشتر از حجم فلزی است که خورده شده است. و فشار حاصل باعث تورفتگی اینکونل میشود. در این شرایط تنش های موجود زیادتر از تنش تسلیم آلیاژ است. این حالت شبیه تأثر گوه مانند محصولات خوردگی در یک ترک حاصل از خوردگی توام با تنش است.

خوردگی و انواع آن

وضعیت مشابهی شامل چدن پر سیلیسم و چدن خاکستری معمولی در معرض الوئوم (اسید سولفوریک دود کننده) وجود دارد. اسید در طول ورق های گرافتی به داخل نفوذ می کند. فولاد زمینه را می خورد، و با ایجاد فشار در این نواحی مسدود باعث ترک خوردگی چدن، که بعضی وقت ها ناگهانی است می شود.

زمان شکست

زمان SCC پارامتر مهمی است. زیرا خسارت فیزیکی مهمی که در SCC اتفاق می افتد. در مراحل نهایی صورت می گیرد. با نفوذ ترک ها به داخل فلز، سطح مقطع مؤثر فلز کم می شود. و در نتیجه تنش افزایش می یابد و نهایتاً شکست نهایی، مکانیکی خواهد بود.

خوردگی و انواع آن

این مطلب در شکل های 32 و 33 نمایان و مشخص است. در شکل 32 رابطه سرعت شکست بر حسب عمق ترک، در نمونه ای که تحت نیروی کششی ثابتی قرار دارد. نشان داده شده است. ابتدا سرعت حرکت ترک تقریباً ثابت است. ولی با پیشروی ترک، سطح مقطع نمونه تقلیل می یابد و تنش مورد اعمال روی بقیه سطح مقطع نمونه افزایش می یابد. در نتیجه سرعت حرکت ترک نیز با پیشروی خود ترک افزایش می یابد تا موقعی که گسیختگی واقع گردد.

قبل از گسیختگی فلز، سطح مقطع فلز آنقدر کم میشود. که تنش روی آن مساوی یا بزرگتر تنش نهایی (استحکام نهایی) فلز میشود. و انهدام در اثر گسیختگی مکانیکی بوجود می آید. در شکل 33 رابطه بین زمان آزمایش و ازدیاد طول نمونه در مرحله SCC مشخص و معلوم است. و در مراحل اولیه ترک خوردگی، پهنای دهانه ترک کم است و ازدیاد طول خیلی کمی در نمونه بوجود می آید. در مراحل بعدی ترک ها باز تر می شوند. قبل از گسیختگی تغییر شکل پلاستیکی قابل ملاحظه ای نیز بوقوع می پیوندد و تغییر طول بزرگی مشاهده می گردد.

خوردگی و انواع آن

یک سؤال همیشگی و هم درباره SCC این است که آزمایش SCC چه مدت بایستی بطول انجامد؟ شکلهای 32 و 33 نشان می دهد که آزمایش را بایستی تا انهدام نمونه (گسیختگی) ادامه داد. آزمایشات کوتاه مدت SCC، بی فایده خواهند بود. زیرا قبل از انهدام نمونه شواهد خیلی ضعیفی از نقطه نظر فیزیکی و مکانیکی در اثر ترک خوردگی وجود دارد.

مکانیزم

اگرچه SCC یکی از مهمترین مسائل خوردگی می باشد. مکانیزم آن هنوز به خوبی روشن نشده است. در تحقیقات خوردگی، این یک سؤال بزرگ است که هنوز پاسخی برای آن نیست. دلیل اصلی این موضوع روابط پیچیده خواص فلز، فصل مشترک و محیط خورنده می باشد. به علاوه، بنظر می رسد که مکانیزم SCC در کلیه سیستم های فلز-محیط خورنده یکسان نباشد. قابل اعتماد ترین و مفید ترین اطلاعات از تجارب عملی بدست آمده است. تعدادی از مراحل عملیاتی ممکن یا پروسس هایی که مورد استفاده قرار می گیرند در اینجا مورد بحث قرار می گیرد.

خوردگی و انواع آن

در شکل گیری و آغاز نمودن ترکها، خوردگی نقش مهمی را بازی می کند. یک حفره، شیارف یا غیر یکنواختی دیگر روی سطح باعث تمرکز تنش در آن نقاط می گردد. تمرکز تنش در رأس یک شیار با تقلیل شعاع شیار به شدت افزایش می یابد. ترک های SCC غالباً از ته حفره ها شروع می گردند.

به مجرد آنکه ترک ایجاد شد. رأس ترک دارای شعاع بسیار کوچکی بوده و باعث تمرکز تنش بسیار بالایی می گردد. پردو با استفاده از تقویت کننده های صوتی نشان داد که ترک پله پله با برش های کوتاه صورت می گیرد. در حقیقت صدای پینگ با گوش غیر مسلح شنیده می شد. چون تنش موجود در رأس ترک بالاست. لذا در این نواحی تغییر شکل پلاستیک صورت می گیرد.

اگر آلیاژ در حال تعادل نباشد. ممکن است استحاله های فازی بوجود آید. فاز جدید می تواند دارای استحکام، حساسیت در برابر هیدروژن یا مقاومت خوردگی متفاوتی داشته باشد. آگر آلیاژ در حالت تعادلی باشد، ممکن است مناطق کار سرد شده. به واسطه ظاهر شدن مداوم پله های لغزشی دارای مقاوت کمتری از نظر خوردگی نسبت به بقیه فلز باشد. در هر صورت با وجود محیط مناسب در دو حالت فوق SCC. بوجود خواهد آمد.

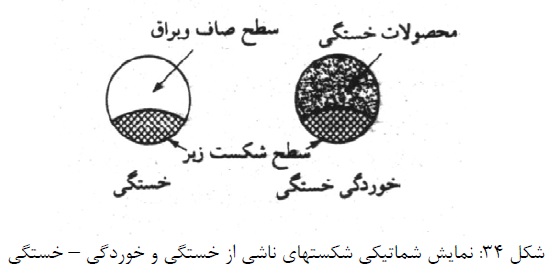

خوردگی خستگی

شکست فلز در اثر تنش های متناوب را خستگی می نامند. معمولاً شکست های خستگی در تنش هایی زیر نقطه تسلیم و بعد از تعداد زیادی نوسانات تنشی اتفاق می افتد. در شکل 34 بطور شماتیکی شکست خستگی یک میله استوانه ای نمایان است. بطور کلی شکست ناشی از خستگی مشتمل بر ناحیه بزرگی است که صاف بوده. و ناحیه کوچکی که زیر و خشن بوده و دارای ظاهر کریستالی و شکری است. مطالعات مشخص می کند که در مرحله اشاعه ترک های خستگی در فلز تنش های متناوب. باعث کوبیدن سطوح شکست روی هم دیگر و صاف کردن آنها می گردد. اشاعه ترک ادامه می یابد تا موقعی که سطح مقطع فلز آن قدر کم شود.

که تنش روی آن از تنش نهایی فلز بیشتر میشود و شکست ترد در نمونه واقع می گردد. شکست ترد معمولاً ظاهر زبرتری دارد. ظاهر معمول شکست های ناشی از خستگی منجر به نامگذاری غلط آن به (نسبت دادن این نوع شکست به) کریستالیزاسیون گردید. واضح است که این نام غلط می باشد. زیرا تمام فلزات به صورت کریستالی هستند و سطح خشنی که روی سطح شکسته شده دیده می شود. در نتیجه شکست ترد است نه در اثر کریستالیزاسیون.

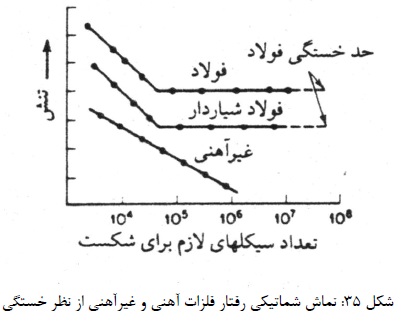

خوردگی و انواع آن

در آزمایشات خستگی، فلز تحت تنش های متناوب قرار می گیرد و زمان لازم برای شکست را در دامنه های مختلف اندازه می گیرند. نتایج این گونه آزمایشات در شکل نمایان و مشخص است.عمر خستگی فولاد و سایر آلیاژهای آهنی معمولاً از یک تنش معینی به پایین تر، مستقل از تنش می گردد. همانطور که در شکل 35 قابل دید است. این تنش را حد خستگی می نامند. در حالت کلی اگر فلز تحت تنشی کمتر از حد خستگی می نامند. در حالت کلی اگر فلز تحت تنشی کمتر از حد خستگی قرار بگیرد. تعداد بینهایت سیکل تنش را بدون شکستگی تحمل خواهد کرد.

همانطوری که در شکل 35 ملاحظه می گردد اگر قبل از آزمایش خستگی، در نمونه یک شیار بوجود آوریم، مقاومت خستگی تقلیل می یابد. مقاومت خستگی مستقیماً با شعاع رأس شیار متناسب است. با کم شدن شعاع شیار، مقاومت خستگی نیز کم می شود. فلزات غیر آهنی مثل آلومینیوم و منیزیم دارای حد خستگی نیستند. با تقلیل تنش خستگی، مقاومت خستگی یا عمر آنها افزایش می یابد لکن هیچگاه عمر آنها مستقل از تنش نمی گردد.

خوردگی و انواع آن

خوردگی – خستگی، تقلیل مقاومت خستگی در اثر وجود محیط خورنده می باشد. بنابراین خوردگی-خستگی بر طبق ظاهر شکست تعیین نمی گردد. بلکه برحسب خواص مکانیکی تعریف می گردد. شکل 34 نمونه کلی شکست ناشی از خوردگی-خستگی را نشان می دهد. معمولاً سطح بزرگی از مقطع شکست به وسیله محصولات خوردگی پوشش. و قسمت کوچکی که در اثر شکست ترد بوجود آمده، خشن و زبر می باشد. توجه کنید که وجود محصولات خوردگی در محل شکست لزوماً بر خوردگی – خستگی دلالت نمی کند. در مرحله خستگی معمولی ممکن است اکسید اسیون سطحی انجام پذیرد. و وجود زنگ یا محصولات دیگر خوردگی دلالت بر کم شدن عمر خستگی فلز نیست. تأثیر خوردگی بر عمر خستگی را تنها با آزمایشات خوردگی-خستگی می توان تعیین نمود.

خوردگی -خستگی احتمالاً حالت خاصی از SCC است. لکن نحوه شکست و روش های جلوگیری از آن متفاوت بوده و بهتر است جداگانه بررسی گردد. بعلت انهدام های فاجعه آمیز در اثر خوردگی – خستگی در صنایع فضایی، هسته ای. اسکله های دریایی (سکوهای شناور، زیر دریایی ها)، شفت الکتروپمپ ها و شفت همزن ها توجه مجددی به این مسأله گردید. آزمایشات وسیع و مطالعات تئوریک عمیقی انجام پذیرفت.

خوردگی و انواع آن

اگرچه مکانیزم و یا مکانیزم های این نوع خوردگی هنوز روشن نیست ولی معلوم گردید. که شروع ترک ها و رشد آنها در برابر متغیرهای محیطی، عکس العمل های مختلفی نشان می دهد. این نوع خوردگی را می توان در شفت پمپ ها و میکسرها در صنایع نفت، گاز و پتروشیمی مشاهده نمود.

مکانیزم

مکانیزم خوردگی- خستگی کاملاً روشن نیست. لکن علت این نوع خوردگی بطور کیفی مشخص است. آزمایشات خوردگی -خستگی آهن و آلیاژهای آهنی نشان می دهند که رفتار این آلیاژها شبیه رفتار فلزات غیر آهنی در آزمایشات خستگی معمولی است. همچنین به نظر می رسد که خوردگی-خستگی در محیط هایی که باعث حفره دار شدن می شوند، رایج تر است. این دو واقعیت دلالت بر این دارند که علت کم شدن مقاومت خستگی در حضور محیط خورنده این است. که حفره ها به عنوان منابعی برای تمرکز تنش عمل نموده و باعث ایجاد ترک هایی در فلز می گردند. به احتمال زیاد در رأس ترک، خوردگی شدیدتر است.

و در نتیجه شعاع ترک ناپایدار بوده و چون در اثر تنش های مکانیکی توأم با انحلال الکتروشیمیایی. شعاع رأس ترک، دائم کمتر می شود (ترک تیز تر می گردد). منحنی خستگی فلزات آهنی که در معرض محیط خورنده قرار دارند نیز شبیه منحنی فلزات غیر آهنی است. شکست های ناشی از خوردگی – خستگی معمولاً میان دانه ای بوده. و فاقد شاخه شدن که از ویژگی های اکثر شکست های ناشی از SCC است، می باشند. مراحل نهایی خوردگی – خستگی شبیه مراحل نهایی خستگی معمولی است. شکست نهایی صد در صد مکانیکی بوده و به محلول خورنده نیازی ندارد.

خوردگی و انواع آن

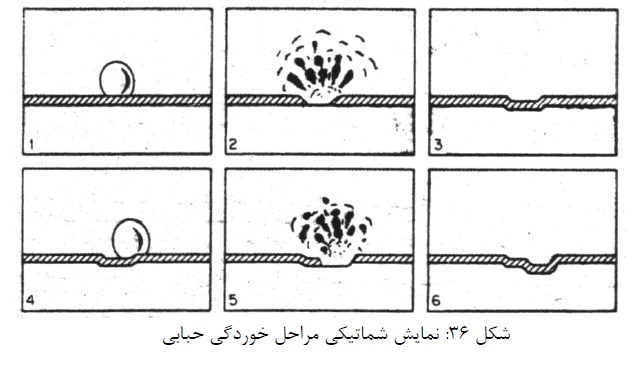

خوردگی حبابی

شکل خاصی از خوردگی سایشی است. که در اثر تشکیل حباب های بخار و هوا در مایع و ترکیدن آنها روی سطح فلز بوجود می آید. خسارت حبابی در توربین های هیدرولیکی، پروانه کشتی ها، پروانه پمپ ها. و سطوح دیگر فلزی که در تماس با مایعات متحرک قرار دارند. و در آنها بر اثر سرعت زیاد سیال تغییرات فشار وجود دارد، مشاهده می شود.

خوردگی و انواع آن

قبل از بررسی این نو ع از خوردگی، ابتدا پدیده کویتاسیون را شرح می دهیم. اگر فشار روی یک مایع مثل آب به مقدار کافی کاهش بپذیرد. حتی در دمای محیط به جوش می آید. یک سیلندر پر از آب در نظر بگیرید که دارای پیستون است که در سیلندر محکم قرار دارد. اگر پیستون را بالا ببریم، فشار روی آب کاهش می یابد و حباب های آب تبدیل به مایع می شوند یا منفجر می شوند. تکرار این پروسه با سرعت بالایی شبیه حالت پمپ های آب، باعث می شود.

که حباب های بخار آب به سرعت تشکیل میشوند و از بین بروند. محاسبات نشان دادند انفجار این حباب ها تولید امواج شوکی با فشارهایی به بزرگی 60000 در واحد Psi می نمایند. نیروهایی به این بزرگی می توانند باعث تغییر شکل پلاستیکی در بسیاری از فلزات بشوند. دلیل این مطلب در وجود خطوط لغزش در اجزاء پمپ ها و تجهیزات دیگری که در معرض خوردگی حبابی قرار دارند می باشد.

ظاهر خوردگی حبابی تا حدودی شبیه حفره دار شدن می باشد. با این تفاوت که در ناحیه حفره دار است، حفره ها نزدیک یکدیگر قرار دارند و سطح فلز به طرز قابل ملاحظه ای خشن است. خوردگی حبابی ناشی از تأثیر همزمان خوردگی و تنش های مکانیکی است. به این ترتیب که در اثر ترکیدگی حبابهای بخار، پوسته های سطح محافظ از بین می روند. این مکانیزم در شکل 36 بطور شماتیکی قابل نمایش است که مراحل انجام آن به صورت زیر است:

خوردگی و انواع آن

1- روی پوسته محافظ یک حباب تشکیل می شود. 2- حباب ترکیده و پوسته را از بین می برد. 3- سطح جدید فلز در معرض محیط خورنده قرار می گیرد. 4- در همان محل یک حباب دیگر تشکیل می گردد. 5- حباب ترکیده و پوسته را از بین می برد. 6- سطح جدید فلز در معرض محیط خورنده قرار می گیرد و پوسته محافظ مجدداً تشکیل می گردد.

تکرار این عمل منجر به ایجاد حفره های عمیق می شود و خورندگی افزایش می یابد.

شکل 36 نشان می دهد که برای ایجاد خوردگی حبابی وجود پوسته های سطحی محافظ کاملاً ضروری نیست. زیرا حباب های منفجر شده دارای قدرت کافی برای کندن ذرات فلزی از روی سطح می باشند. به مجرد این که سطح خشن گردید برای ایجاد این نوع خوردگی مناسب تر می گردد. شکل 36 در عمل، خوردگی حبابی نتیجه عوامل شیمیایی و مکانیکی است.

خوردگی و انواع آن

بطور کلی خوردگی حبابی را نیز می توان به روش های مذکور در جلوگیری از خوردگی سایشی به حداقل رساند. همچنین روش های خاصی نیز در این مورد وجد دارد. خسارت حبابی را می توان با تغییر طراحی به منظور به حداقل رسانی اختلاف فشاری هیدرودینامیکی. در مسیر جریان تقلیل داد و می توان از آلیاژهای مقاومتری استفاده کرد. سطح صاف پروانه ها خسارت حبابی را کم می کند. زیرا سطوح صاف برای جوانه زنی حباب ها نامناسب تر هستند.

پوشاندن اجزا فلزی با روکش های نرم مثل لاستیک نیز مفید است. لازم است موقع استفاده از این پوشش ها احتیاط شود. زیرا اتصال بین فلز و پوشش غالباً موقع کار از بین می رود. حفاظت کاتدی نیز خسارت حبابی را کم می کند. تأثیر حفاظت کاتدی ظاهراً در اثر تشکیل حباب های هیدروژن روی سطح فلز است. که مثل بالشتک هوا، ضربات ناشی از امواج شوکی را جذب می کند. در صنایع نفت، گاز و پتروشیمی می توان به خسارت های ایجاد شده. توسط این نوع خوردگی در تجهیزاتی از قبیل پره پمپ های سانتریفیوژ، پیستون کمپروسورها و … اشاره نمود.

خوردگی سایشی

خوردگی سایشی عبارت است از سرعت یافتن یا افزایش سرعت خوردگی یا از بین رفتن یک فلز. در اثر حرکت نسبی بین یک مایع خورنده و سطح فلز، معمولاً این حرکت خیلی سریع است. و اثرات سایش مکانیکی و یا ساییده شدن وجود دارد. یون های فلزی حل شده روی سطح فلز در اثر حرکت روی سطح باقی نمی مانند. یا محصولات جامد حاصل از خوردگی از سطح فلز به طریق مکانیکی کنده می شوند. گاهی اوقات حرکت باعث تقلیل سرعت خوردگی می گردد. مخصوصاً موقعی که تحت شرایط ساکن، خوردگی موضعی اتفاق بیافتد، لکن این خوردگی سایشی نیست، زیرا سرعت خوردگی افزایش نیافته است.

خوردگی و انواع آن

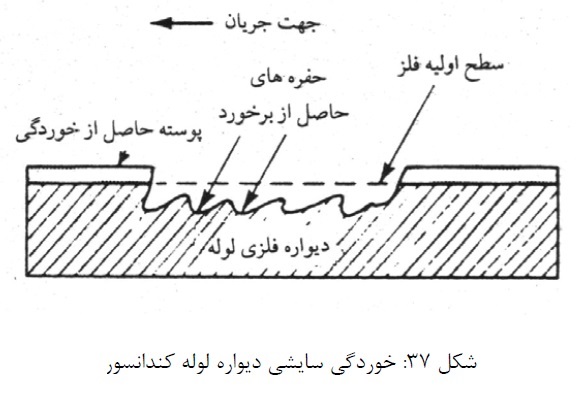

خوردگی سایشی دارای ظاهری شیاردار، موجی شکل، سوراخ های کروی شکل و ناهموار می باشد. و معمولاً این اشکال در جهت خاصی قرار می گیرند. شکل 37 نشان دهنده خوردگی سایشی لوله مبدل حرارتی حاوی آب بطور شماتیکی می باشد.

در اثر موارد انهدام های ناشی از خوردگی سایشی در زمان های کوتاهی اتفاق می افتد. و غیر منتظره بودن آنها عمدتاً بدین خاطراست که آزمایشات خوردگی تحت شرایط ساکن و یا بدون در نظر گرفتن اثرات سایشی انجام گرفته است.

اکثر فلزات و آلیاژها مستعد به خوردگی سایشی هستند. در بسیاری از آنها مقاوت در مقابل خوردگی بستگی به نوع پوسته سطحی (غیر فعال شدن) دارد. مثال هایی در این مورد عبارتند از آلومینیوم، سرب و فولاد زنگ نزن. موقعی که این پوسته های محافظ سطحی صدمه می بینند یا دچار ساییدگی می شوند. خوردگی سایشی اتفاق می افتد. و در نتیجه فلز یا آلیاژ با سرعت بالایی دچار خوردگی می شود. فلزاتی که سختی پایینی دارند و به سهولت صدمه می بینند یا به طریق مکانیکی زود دچار ساییدگی می شوند. مثل مس و سرب، که به شدت مستعد به خوردگی سایشی می باشند. به طور کلی خوردگی سایشی در خطوط لوله هر واحد پالایشگاهی و بیشتر در محل های اتصالات به وفور نمایان میشود.

تعداد زیادی از محیط های خورنده می تواند باعث خوردگی سایشی گردند. که شامل گازها، محلول های آبی، سیستم های آبی و فلزات مذاب می باشد. مثلاً گازهای گرم ممکن است فلزرا اکسید نمایند و سپس در سرعت های بالای گاز، پوسته محافظ روی آن را از بین ببرد. جامدات معلق در مایعات (گل و لای) مخصوصاً از نظر خوردگی سایشی مخرب می باشند.

کلیه تجهیزاتی که در تماس با مایعات متحرک می باشند در معرض خوردگی سایشی قرار دارند. بعضی از این تجهیزات عبارتند از: سیستم های لوله کشی، مخصوصاً زانوها یا پیچ ها، سه راهی ها، شیرها، پمپ های دمنده. دستگاه های گریز از مرکز، پروانه ها بهم زنها، تانک های متحرک، لوله های مبدل حرارتی مثل بویلرها و کندانسورها. پره های توربین، افشانه ها، خطوط نجار و دودکش ها، گیوتین ها. زره های آسیاب ها، آسیاب ها و تجهیزاتی که در معرض پاشش قرار دارند.

بعلت وجود خوردگی در فرآیند خوردگی سایشی، بایستی کلیه فاکتورهایی که بر خوردگی اثر می گذارند در نظر قرار بگیرد. البته در این جا تنها فاکتورهایی که در رابطه مستقیم با خوردگی سایشی قرار دارند بررسی خواهند شد.

پوسته های سطحی

ماهیت و خواص پوسته های محافظ سطحی که روی بعضی فلزات و آلیاژها تشکیل می گردد. از نظر مقاومت در برابر خوردگی سایشی خیلی اهمیت دارد. توانایی این پوسته ها برای حفاظت فلز بستگی به سرعت یا سهولت تشکیل آنها در مراحل اولیه و تماس با محیط خورنده. مقاومت آنها در مقابل خسارت مکانیکی یا سایش، و سرعت تشکیل مجدد آنها در صورت صدمه دیدن یا از بین رفتن دارد.

پوسته سطحی که سخت، متراکم، چسبنده و مداوم باشد. نسبت به موقعیکه پوسته به سهولت سائیده و یا کنده شود. حفاظت بهتری از خود نشان خواهد داد. اگر پوسته ترد باشد و تحت تنش ترک بخورد و خرد بشود دیگر محافظ نخواهد بود. گاهی اوقات ماهیت پوسته محافظی که روی سطح یک فلز بوجود می آید. بستگی به محیط خورنده ای که فلز در آن قرار دارد خواهد داشت. که این عامل تعیین کننده مقاومت خوردگی سایشی در آن محیطی می باشد.

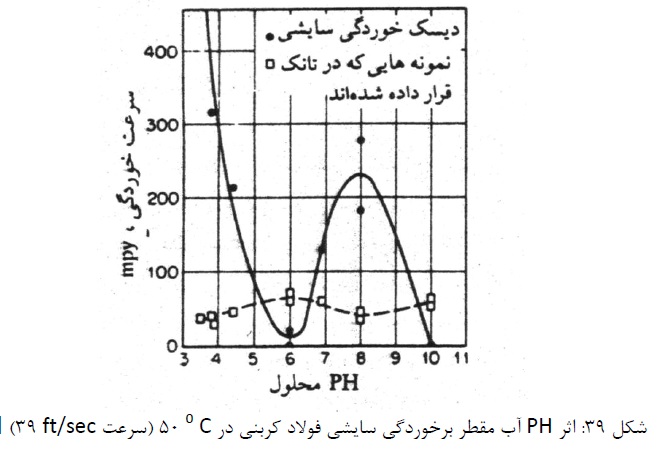

نوع محیط

تغییرات سرعت خوردگی فولاد بوسیله آب ساکن در PH های مختلف ظاهراً به خاطر ماهیت و ترکیب پوسته های سطحی است که بوجود می آیند. در شکل 39 اثر pH آب مقطر در 50 درجه سانتیگراد بر خوردگی سایشی فولاد کربنی نمایان و مشخص است. سرعت خوردگی در pH های 6 و 10 پایین است و در pH های 8 و کمتر از 6 سرعت خوردگی بالاست. پوسته روی نمونه هایی که سرعت خوردگی زیادی از خود نشان دادند، دانه ای بوده که Fe3O4 تشکیل شده است.

در pH های کمتر از 5 پوسته ترک می خورد که احتمالاً در اثر تنش های داخلی بوده. و فلز تازه در معرض محیط قرار گرفت. در نواحی که سرعت خوردگی پایین است، محصولات خوردگی 2(OH)Fe و 3(OH)Fe بوده. که محافظ تر می باشند زیرا از انتقال اکسیژن و یون ها جلوگیری نموده اند. آزمایشات خوردگی سایشی در آب تغذیه بویلر. در 250 درجه فارنهایت با استفاده از تجهیزات متفاوت دیگری. و همچنین تجربیات نیروگاه ها نتایج بالا بودن سرعت خوردگی در 8=PH را تأیید می کنند.

نتایج آزمایشات مس و برنج در محلول های کلرور سدیم حاوی اکسیژن نشان می دهند. که در محلول های اشباع با اکسیژن، مس بیشتر از برنج دچارخوردگی می شود. پوسته روی مس پوسته سیاه و زرد متمایل به قهوه ای (cucl2) بوده است. سطح برنج با پوسته خاکستری تیره (CuO) پوشش بود. مقاومت بهتر برنج در مقابل خوردگی به پایداری بیشتر یا حفاظت کنندگی بیشتر پوسته خاکستری تیره نسبت می دهند. مشکلاتی در بدست آوری نتایج “قابل تکرار” بوجود آمد. تا موقعی که یک روش قابل کنترل. تمیز کردن با مواد قلیایی و خشک کردن برای نمونه اتخاذ شده. این نشان می دهد که پوسته های سطحی که روی مس و برنج تشکیل می شود. در اثر تماس با اتمسفر، سایش، یا دلایل دیگر می تواند اثر مشخصی روی عملکرد خوردگی-سایشی در بعضی شرایط بگذارد.

خوردگی و انواع آن

سرعت حرکت

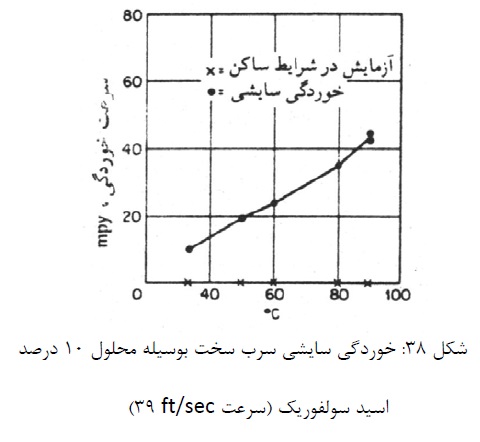

سرعت حرکت در خوردگی سایشی رل مهمی بعهده دارد. غالباً سرعت به شدت بر مکانیزم واکنش های خوردگی اثر می گذارد. همچنین سرعت های بالا باعث سایش مکانیکی می گردند. مخصوصاً موقعی که محلول حاوی جامدات معلق می باشد. در شکل 38 افزایش شدید سرعت خوردگی در اثر سرعت حرکت مشخص و نمایان است.

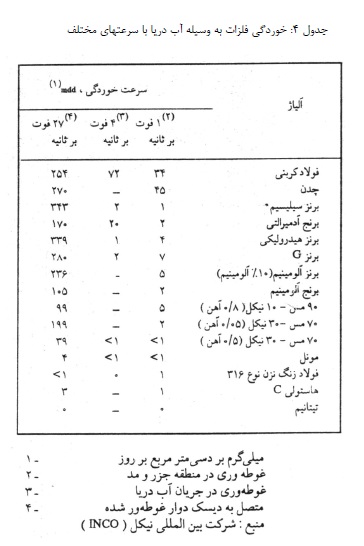

خوردگی و انواع آند ششکل 39 نشان میدهد که اگر فاکتور سرعت در نظر گرفته نشود یا سرعت حرکت کم باشد، نتایج کاملاً گمراه کننده خواهد بود. نمونه های آزمایشات استاتیک در این شکل کاملاً هم در حالت سکون نبودند بلکه تانک، مایع اندکی بهم می خورده است. در جدول 4 اثر سرعت حرکت برخوردگی بعضی فلزات و آلیاژها در آب دریا نشان داده شده است. این اطلاعات نشان می دهند که اثر سرعت بین صفر تا مقادیر بالایی متغیر است.

افزایش سرعت حرکت معمولاً باعث افزایش خوردگی می گردد. اثر سرعت ممکن است تا رسیدن به یک سرعت بحرانی صفر باشد. یا خیلی کم، و به مجرد رسیدن به سرعت بحرانی به شدت افزایش یابد. جدول 4 چند مثال را در این مورد نشان می دهد. افزایش سرعت از یک تا 4 فوت بر ثانیه تأثیر کمی بر سرعت خوردگی داشته. لکن در سرعت 27 فوت بر ثانیه خوردگی شدیدی بوجود می آید. در مورد فلزات پایین جدول سرعت بالایی فوق الذکر کمتر از سرعت بحرانی برای آنهاست.

خوردگی سایشی می تواند روی فلزات و آلیاژهایی واقع شود که در سرعت های کم در محیط مورد نظر کاملاً مقاوم بوده اند. مثلاً اجزا شیرآلات فولاد زنگ نزن کروم دار ساده در حالتی که سخت است در اکثر کاربردهای مشتمل بر بخار دارای مقاومت عالی هستند. لکن در شیرآلات تروتل یا تقلیل دهنده در فشارهای بالا شیار شیار می شود.

افزایش سرعت نسبت به اثر آن بر مکانیزم خوردگی ممکن است باعث افزایش و یا کاهش سرعت خوردگی گردد. می تواند باعث افزایش سرعت خوردگی فولاد با رسانایی بیشتر اکسیژن، دی اکسید کربن، یا سولفید هیدروژن به سطح فلز گردد.

در حضور ممانعت کننده های خوردگی افزایش سرعت حرکت می تواند. با رساندن ممانعت کننده ها به سطح فلز با سرعت بیشتر باعث کمتر شدن سرعت خوردگی گردد. مشخص و نمایان است. که برای حفاظت فولاد در آب آشامیدنی در سرعت های حرکت بالا، نیتریت سدیم کمتری لازم است.

مکانیزم مشابهی برای دیگر انواع ممانعت کننده ها پیشنهاد گردید.

خوردگی و انواع آن

سرعت های بالاتر نیز همچنین می تواند در بعضی موارد سرعت خوردگی را کاهش دهد. با جلوگیری کردن از راسب شدن لجن یا کثافات که در غیر این صورت باعث خوردگی شیاری می شوند. از طرف دیگر، جامدات معلق در سرعت های بالای سیال می تواند اثرات سایشی داشته و حفاظت سطحی را از بین ببرند.

تلاطم

اکثر انهدام های ناشی ا خوردگی سایشی در اثر تلاطم یا جریان توربولانت می باشد. توروبولانس باعث بهم زنی و تلاطم بیشتر مایع روی سطح فلز. نسبت به جریان لامینار (خطوط جریان مستقیم) می گردد. توربولانس باعث تماس بیشتر بین محیط و فلز گردیده و در نتیجه عامل افزاینده ای در خوردگی سایشی می تواند باشد. شاید متداول ترین مثال در این مورد، انهدام لوله های کندانسورها و مبدلهای حرارتی لوله ای در مدخل ورودی لوله باشد. این نوع خورودگی را خوردگی مدخل ورودی می نامند.

این خوردگی معمولاً در چند اینچ اول لوله در قسمتی که مایع وارد لوله می شود متمرکز است. در این چند اینچ اول توربولانس وجود دارد. زیرا مایع بایستی از یک محفظه بزرگتر (کلاهک مبدل) به داخل لوله هایی با قطر کوچک جریان پیدا نماید. بعد از این که مایع مسافت کوتاهی را در داخل لوله پیمود جریان لامینار می شود.

خوردگی و انواع آن

نوع جریان به سرعت و مقدار مایع و همچنین به شکل هندسی و نوع طراح بستگی دارد. علاوه بر سرعت، لبه های تیز، شیارها، رسوبات، تغییر سریع سطح مقطع و موانع دیگر که جریان لامینار را مختل نمایند. ممکن است باعث خوردگی سایشی گردد. پروانه ها اجزایی هستند که تحت شرایط توربولانت کار می کنند.

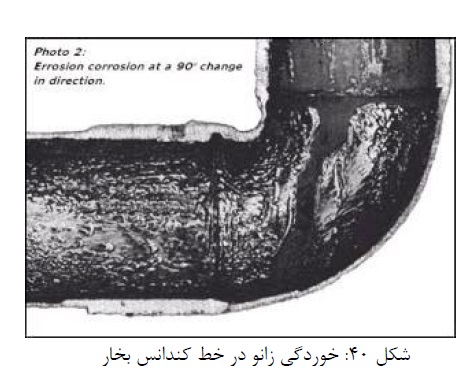

برخورد

بیشتر انهدام ها، ناشی از برخورد مایع با سطح فلز می باشند. شکل 40 مثالی از این نوع انهدام می باشد. قسمت های عمودی و افقی لوله نسبتاً بدون تأثیر مانده بودند لکن در محلی که جهت حرکت مایع تغییر می کند. فلز از بین رفته است. مثال های دیگر پره های توربین بخار، مخصوصاً در قسمت های خروجی و مرطوب، جدا کننده های تله ای زانوها، تی ها (T). اجزا خارجی هواپیما، قطعاتی که روبروی لوله های ورودی تانکها قرار دارند. سایکلونها، و هر کاربرد دیگری که برخورد بین محیط خورنده و فلز در آن وجود دارد. جامدات معلق و گاهی اوقات حباب های گاز در مایع، اثر برخوردی را افزایش می دهند. حباب های هوا فاکتور مهمی در تسریع خوردگی برخوردی هستند.

خوردگی و انواع آن

اثرات گالوانیک

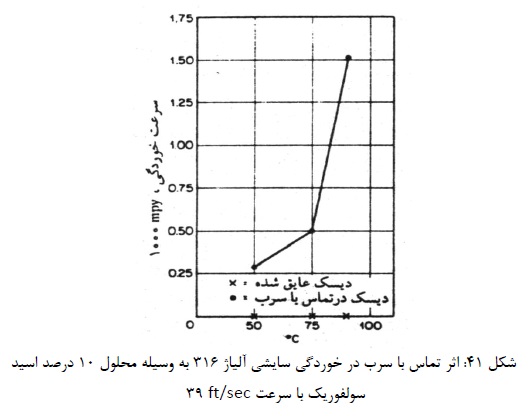

خوردگی گالوانیکی یا دو فلزی، می تواند بر خوردگی سایشی دو فلز همجنس متصل به هم در یک سیستم متحرکت تأثیر بگذارد. تأثیر گالوانیکی تحت شرایط ساکن ممکن است صفر باشد. لکن در اثر حرکت ممکن است به شدت افزایش یابد. شکل 41 نشان می دهد که خوردگی فولاد زنگ نزن نوع 316 در اسید سولفوریک. با سرعت حرکت بالا، موقعی که به تنهایی در آن محیط قرار داشته صفر است.

و موقعی که به سرب متصل شده است. سرعت خوردگی آن به شدت افزایش می یابد. پوسته سطحی به وسیله اثر همزمان خوردگی گالوانیکی و خوردگی سایشی از بین رفته است. تماس سرب با آلیاژ نوع 316 تحت شرایط ساکن باعث خوردگی نمی شود. ترکهایی که در پوسته Fe2O4 تشکیلی در pH های پایین در شکل 39 بوجود می آید. بدون شک باعث تشدید خوردگی گردید. زیرا پوسته نسبت به فولاد زمینه کاتی بوده و اختلاف پتانسیل بین آن دو حدود 500 میلی ولت است.

تغییرات سرعت می تواند اثرات گالوانیکی عجیبی بوجود آورد. در آب دریا با سرعت حرکت کم، خوردگی فولاد. موقعی که در تماس با فولاد زنگ نزن، مس، نیکل، یا تیتانیوم قرار می گیرد تغییر قابل ملاحظه ای نمی کند. در سرعت حرکت بالا، خوردگی فولاد در تماس با فولاد زنگ نزن و تیتانیم. خیلی کمتر از موقعی است که در تماس با مس و نیکل قرار دارد. این خاصیت به پولاریزاسیون کاتدی مؤثرتر فولاد زنگ نزن و تیتانیم در سرعت های بالا نسبت می یابد.

نوع فلز یا آلیاژ

مقاومت فلزات و آلیاژها در برابر خوردگی سایش بستگی به ترکیب شیمیایی، مقاومت خوردگی، سختی و تاریخچه متالورژیکی آنها دارد. مقاومت خوردگی فلزات و آلیاژها عمدتاً بوسیله ترکیب شیمیایی تعیین می گردد. چنانچه فلز فعال باشد. یا آلیاژی که از عناصر فعال متشکل باشد. مقاومت خوردگی آن عمدتاً بستگی به توانایی تشکیل و نگهداری پوسته محافظ دارد. اگر فلز، نجیب تری باشد، دارای مقاومت خوردگی ذاتی خوبی می باشد. بنابراین چنانچه کلیه فاکتورهای دیگر مساوی باشند. فلزی که دارای مقاومت ذاتی بیشتری است در برابر خوردگی سایشی مقاومتر خواهد بود. مثلاً آلیاژ 80 درصد نیکل و 20 درصد کروم مقاومتر از آلیاژ 80 درصد آهن و 20 درصد کروم است. زیرا نیکل دارای مقاومت ذاتی بیشتری نسبت به آهن می باشد. به همین دلیل آلیاژ نیکل-مس بهتر از روی-مس می باشد.

افزون عنصر سوم به آلیاژ، اغلب مقاومت آنرا در برابر خوردگی سایشی افزایش می دهد. افزودن آهن به مس و نیکل باعث افزایش شدید مقاومت در برابر خوردگی سایشی در آب دریا می شود. این مسئله در جدول 4 نمایان و مشخص باشد. افزودن مولیبدن به فولاد زنگ نزن 8-18 نوع 316 را بوجود می آورد. که در مقابل خوردگی و خوردگی سایشی مقاومتر است. در هر دو مورد، افزودن عنصر سوم باعث ایجاد پوسته پایدار تر و محافظ تری می شود. برنج آلومینیوم بهتر از برنج ساده از نظر خوردگی سایشی عمل می کند.

با افزایش کروم تا 13 درصد در آلیاژهای آهن-کروم، مقاومت خوردگی سایشی در آبهای معدنی اسیدی بطور خطی افزایش می یابد. در این درصد و بالاتر از آن، خوردگی اتفاق نمی افتد. فولادهای کم آلیاژ کروم دار نسبت به فولادهای کروم دار ساده. مقاومت بیشتری به خوردگی سایشی در آب دیگ های بخار در درجه حرارت بالا دارند. نوع 3 آلیاژ نایرزیست (چدن با 30 درصد نیکل، 3 درصد کروم). تحت شرایط خوردگی سایشی در آب دریا به مدت 60 روز اصلاً خورده نشد. در حالی که چدن معمولی به شدت از بین رفته بود.

خوردگی سایشی فولادهای زنگ نزن و آلیاژهای زنگ نزن بسته به ترکیب شیمیایی آنها متفاوت است. دوریمت 20، در اسید نیتریک دود کننده، در آب دریا و چندین محیط دیگر مقاومت بهتر نسبت به 18-8 دارد. علت این عمل نه فقط بهتر بودن مقاومت خوردگی ذاتی این آلیاژ است. بلکه همچنین در اثر پوسته های محافظ تری است که روی آنها بوجود می آید.

خوردگی و انواع آن

فلز نرم از نظر خوردگی سایشی ضعیف ترند، زیرا مقاومت سایشی مکانیکی آنها پایین تر است. سختی معیار نسبتاً خوبی از مقاومت سایشی مکانیکی است. لکن لزوماً در پیش بینی مقاومت خوردگی سایشی معیار خوبی نخواهد بود. روش های زیادی برای تولید فلزات و آلیاژهای سخت و یا سخت کردن آنهاوجود دارد. یک روش مطمئن برای بهبود مقاومت خوردگی سایشی سخت کردن بوسیله محلول جامد می باشد.

این روش مشتمل است بر اضافه کردن یک عنصر به عنصر دیگر برای بوجود آوردن محلول جامدی که در مقابل خوردگی مقاوم است. و ذاتاً سخت می باشد. این آلیاژها را بوسیله عملیات حرارتی نمی توان نرم تر یا سخت تر نمود. بهترین و آشناترین مثال چدن پر سیلیسیم (14/5 درصد سیلیسیم) می باشد. این آلیاژ شاید مقاومترین فلز از دسته فلزات غیر قیمتی است. و تنها آلیاژی است که میتوان آن را در اکثر شرایط خوردگی سایشی بسیار شدید بکار برد.

سخت کردن بوسیله عملیات حرارتی باعث تغییراتی در ساختمان میکروسکوپی می شود و غیر یکنواختی حاصل از آن معمولاً باعث تقلیل مقاومت خوردگی می شود. مثلاً فولادهای زنگ نزن سختی رسوبی در شرایط خوردگی سایشی به خوبی نوع 304 عمل نمی کنند.

خوردگی و انواع آن

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر