تأثیر خوردگی سرباره در دیرگدازهای دولومائی

تأثیر خوردگی سرباره در دیرگدازهای دولومائی

تأثیر خوردگی سرباره

مقدمه

دیرگدازها اساساً مواد اولیه طبیعی هستند. که مانند سایر منابع طبیعی دارای ذخایر محدودی هستند. یکی از عرصه های پرکاربرد دیرگدازها، صنعت فولاد است. که در آن به وفور از دیرگدازهای منیزیائی استفاده می شود. ذخایر مواد اولیه این دیرگدازها محدوده بوده و دسترسی به آنها هر روز دشوارتر می شود. یافتن جایگزین های مناسب و در دسترس همواره باید در دستور کار تولیدکنندگان مواد نسوز قرار دارا باشد. یکی از این مواد اولیه دولومیت و محصولات فرآوری شده حاصل از آن است. که خوشبختانه مواد اولیه آن بوفور در اکثر مناطق کشور یافت می شود. در این مقاله ضمن بررسی امکان کاربرد این نوع محصولات در صنعت فولاد. نگاهی اجمالی به مکانیسم های مختلف خوردگی دیرگدازها در تجهیزات فولادسازی و پالایش آن دارد.

انواع و دامنه های کاربرد دولوما

دولوما که حاوی حدود 60 درصد وزنی CaO و 40 درصد وزنی MgO است. در تماس با ترکیبات مختلف سرباره و مذاب فلزی به لحاظ ترمودینامیکی پایدار و یک دیرگداز مقاوم در برابر حرارت برای کاربردهای فولاد سازی است. با این حال، همچون سایر انواع نسوز چندین مکانیسم خوردگی. در اکثر موارد هماهنگ عمل نموده و منجر به از هم پاشیدگی لایه های نسوز در حین عملیات می شود.

درک مکانیزم های رفتار اکسیدهای جامد در نسوزهای دولومائی، هنگام تماس با محیط شیمیایی سرباره کمک می کند. تا خواص این دیرگدازها بهبود یباد. نسوزهای دولومائی برای کاربرد در طیف گسترده ای از لایه نسوز کوره های آهک و دولومیت عمودی. کوره های دوار سیمان و انواع تجهیزات انتقال مورد استفاده در فرآیند تولید فولاد، مورد استفاده قرار می گیرند. همانگونه که بیان شد، صنعت فولاد مصرف کننده اصلی این مواد است. در فرآیند فسفر زدائی و سولفور زدائی، دیرگدازهای قلیائی در مقایسه با انواع اسیدی مؤثرتر عمل می نماید. برای نخستین بار استفاده از دولومیت به عنوان لایه نسوز برای کنورتورهای توماس در سال 1878 رایج شد.

سهولت فسفر زدائی در یک کنورتور بسمر با دیرگداز دولومائی، استفاده از سنگ آهن غنی از فسفر را در تهیه فولاد امکان پذیر ساخت. در ابتدا دولومیت مورد دانه بندی با استفاده از سیلیکات سدیم. بصورت آجر شکل گرفته در کنورتور نصب می شود. کلسیناسیون در کنورتور انجام می شد.

آجرهای دیرگداز دولومائی به صورت اتصال مستقیم (زینتر) و با باند کربنی (قیر یا رزین). در پاتیل های فولاد، کوره های مختلف و همچنین در کربن زدائی آرگون-اکسیژن (Argon Oxygen Decarburization AOD). اکسیژن زدایی در خلاء (Vaccum Oxygen Degassing VOD). و گاز زدائی با قوس در خلاء (Vaccum Arc Degassing VAD) جهت تولید فولاد ضد زنگ استفاده می شوند.

دیرگدازهای دولومائی مونولیتیک جهت مصرف در تاندیش ها و کوره های قوس الکتریکی. در کنار آجرهای منیزیتی برای پاتیل ها، AOD ها و سایر انواع تجهیزات انتقال و نگهداری فولاد بکار می روند.

تأثیر خوردگی سرباره

مزایای استفاده از دیرگدازهای دولومای ناشی از کاهش منبع تأمین اکسیژن در مذاب فولاد. بعلت پایداری نسبتاً بالا (تحت خلاء و اتمسفر احیا) و مقاومت بالا به سرباره های قلیائی است. همچنین یک دیرگداز بسیار اقتصادی برای مصارف فولادسازی است. معایب اصلی آنها حساسیت به هیدراتاسیون در محیط های مرطوب و از همه مهم تر پوسته ای شدن آجرها. و نفوذ سرباره به هنگام تغییر دما در طول عملیات می باشد.

مکانیزم خوردگی مواد نسوز در تماس با سرباره

خوردگی دیرگدازها در واحدهای تولید فولاد یک فرآیند پیچیده شامل فرآیندهای شیمیایی و فیزیکی است. که ممکن است به طور مستقل و یا در اغلب موارد به صورت همزمان عمل کنند. خوردگی ناشی از واکنش های شیمیایی اجزا دولوما با سرباره بوده و می توان آن را به فرآیندهای اصلی زیر تقسیم بندی نمود:

تأثیر خوردگی سرباره

نفوذ: نفوذ سرباره مایع به نسوز از طریق تخلخل باز.

انتشار: ناشی از فعالیت و حرکت تصادفی ذرات در مقیاس اندازه اتمی، در اثر حرارت.

انحلال: یک فرآیند شیمیایی است که اجزای نسوز به طور مداوم در سرباره مایع حل می شوند.

فرسایش: سایش مواد متشکله نسوز (مواد اصلی و همچنین فازهای تازه متشکل) به علت حرکت سرباره.

خوردگی را می توان به خوردگی فعال و غیر فعال تقسیم کرد. خوردگی فعال زمانی است که فازهای متشکل به علت واکنش سرباره و نسوز. محلول و سپس جدا میگردد و مستقیماً منجر به تخریب دیرگداز می شود. در مقابل، خوردگی غیر فعال زمانی رخ می دهد که محصول واکنش محلول نیست یا فقط تا حدودی در سرباره مایع حل می شود. و گاه میتواند یک لایه محافظ برای جلوگیری از خوردگی بیشتر ایجاد کند.

برهم کنش شیمیایی بین سرباره و دیرگداز دولومائی

کارکرد آستر نسوز دولومای به شدت به کیفیت دیرگداز، محل مصرف و فرآیند متالورژی بستگی دارد. بنابراین روند تخریب آستر نسوز به سه صورت زیر خلاصه می شود.

تلاشی ریزساختار به دلیل سوختن فاز اتصال دهنده (در مورد اتصال کربن).

فشارهای زیاد مکانیکی

واکنش های شیمیایی ناشی از حرارت، بین مواد نسوز و سرباره.

در مورد آخر، اجزای جامد اکسید دیر گداز شروع به واکنش با سرباره مایع در طول عملیات نموده. که منجر به تشکیل فازهای ترمودینامیکی پایدار می شود. به طور کلی، دانه های دولومای حاوی CaO و MgO بقدری در سرباره حل می شوند تا یک تعادل شیمیایی به دست آید.

حضور آهک آزاد، از نظر مقاومت در برابر سرباره در هنگام تماس با سرباره هایی که به طور کامل مورد اشباع با آهک نیستند. یک مزیت عالی است. نفوذ بیشتر سرباره به علت تشکیل یک لایه متراکم از آهک کریستالیزه و کلسیم سیلیکات ها به ویژه Sio2 . 3CaO (فاز آلیت با دمای ذوب بالاتر از 1600 درجه سانتی گراد) در سطح داغ آجر است.

تأثیر خوردگی سرباره

لیکن سرباره های با آهک کم و غنی از اکسیدهای سه ظرفیتی (به عنوان مثال، A12O3) ممکن است. خوردگی اجزای دیرگداز دولومائی را عمدتاً به علت تشکیل کلسیم آلومینات. و کلسیم فریت های با نقطعه ذوب بسیار پایین تر از 1600 درجه سانتیگراد در پی داشته باشند. (جدول 1). این فازهای تازه متشکل که در طول فرآیند تصفیه فولاد مایع هستند. امکان نفوذ سرباره را در دمای 1600 درجه سانتیگراد تسریع و منجر به افزایش فرسایش در حالت گرم می شود. فازهایی که عمدتاً تشکیل می دهند. به مقدار اکسیدهای سه ظرفیتی، محتوای SiO2 و نسبت CaO/SiO2 (C/S) سرباره بستگی دارد.

بررسی و تحلیل خوردگی دیرگداز پس از مصرف

خوردگی مستقیم دیرگدازهای دولومائی باند مستقیم و مگدول از طریق نفوذ سرباره از تخلخل های باز شروع می شود. میزان نفوذ سرباره بستگی به عوامل مختلفی نظیر نفوذ پذیری ریزساختار نسوز، ویسکوزیته سرباره و درجه حرارت دارد. از آنجا که میزان CaO بالاتر از MgO است. در ابتدا آهک به علت واکنش آن با اکسیدهای فلزی (به عنوان مثال Fe2O3 و A12O3) آسیب دیده. که عمدتاً منجر به تشکیل دی کلسیم فریت و اکسیدهای Ca-A1 (کلسیم آلومینات، تری کلسیم آلومینات، ماینایت) در سطوح داغ آجر می شود.

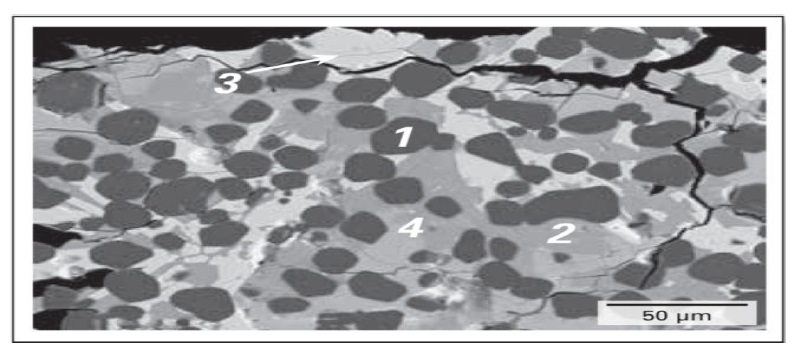

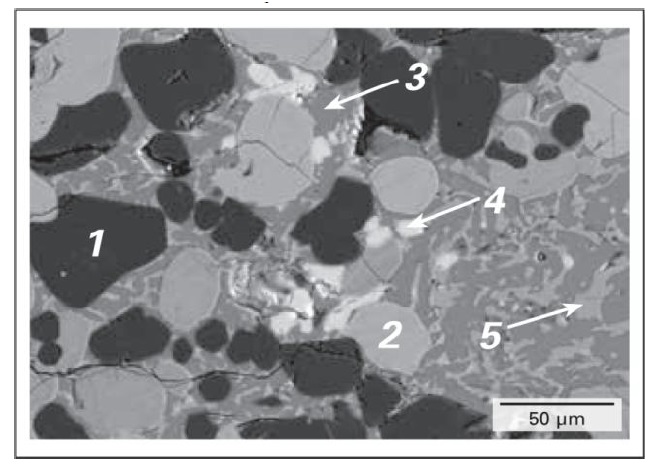

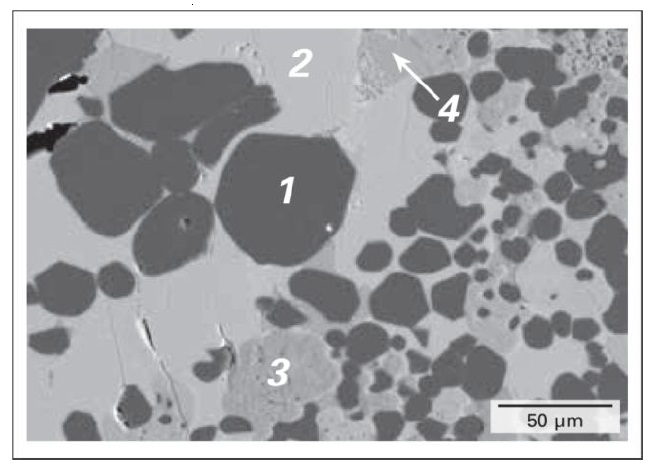

(شکل 1و2) این فازهای تازه متشکل به دلیل نقاط ذوب پایین خود قادر به نفوذ به عمق ماتریس هستند. معمولاً فاز اصلی ناحیه نفوذ، کلسیم سیلیکات حاصل از سرباره است. (در بیشتر موارد منافذ پر می شوند). با پیشرفت خوردگی، دی کلسیم سیلیکات با آهک واکنش می دهد و تبدیل به آلیت می شود (3CaO.SiO2 در شکل 3).

شکل1: جزئیات ریزساختار سطح داغ یک آجر دولومائی باند مستقیم پس از استفاده: اکسیدهای سه ظرفیتی. در سرباره باعث خوردگی آهک در آجر و تشکیل کلسیم فریت و کلسیم آلومینات با دمای ذوب پایین میگردد. ترک های موئی در سطح داغ آجر نشان دهنده فروپاشی دی کلسیم سیلیکات هستند. پریکلاس (1)، دی کلسیم سیلیکات (2)، دی کلسیم فریت حاوی کروم (3)، و کلسیم کرومیت (4) در شکل آشکار است.

شکل 2: جزئیات ریزساختار 1 میلی متر زیر سطح داغ یک آجر دولومائی باند مستقیم پس از استفاده. واکنش آلومینا (در سرباره) و آهک ( در آجر) باعث تشکیل ماینایت با دمای ذوب پایین (1420 درجه سانتی گراد) گردید. پریکلاس (1)، آهک (2)، ماینایت حاوی فلورین (3)، سولفید کلسیم (4) و کلسیم سیلیکات حاوی فلورین (5) در شکل نمایان است.

شکل3: جزئیات ریزساختار 5 میلیمتر زیر سطح داغ یک آجر دولومائی باند مستقیم پس از استفاده. تری کلسیم سیلیکات از واکنش دی کلسیم سیلیکات (رسوب حاصل از نفوذ سرباره) با آهک (حاصل از آجر) تشکیل گردید. پریکلاس (1)، سیلیکات تری کلسیم (2)، آهک (3) و آلومینات کلسیم حاوی فلوراید (4) نمایان و مشخص است.

نسبت فازهای با نقطه ذوب بالا و پایین تشکیل شده (بسته به رفتار شیمیایی سرباره). عمق نفوذ و مقاومت آجر در برابر سرباره را تنظیم می کند.

کوتینگ سرباره در سطح داغ آجر، عمدتاً از دی کلسیم سیلیکات متشکل و در هنگام سرد شدن به فازهای چندگانه ای تبدیل می شود.

تبدیل مونوکلینیک (تک وجهی) به اورتورمبیک پلی مورف (چند وجهی راست گوشه). با افزایش حجم بیش از 10 درصد همراه، و منجر به تلاشی سرباره منجمد شده می شود.

تأثیر خوردگی سرباره

ترک های موازی با سطح داغ آجر، در مرز ناحیه نفوذ سرباره و ناحیه سالم ظاهر می شوند. این نوع ترک ها بواسطه تغییر رفتار فیزیکی ناحیه نفوذ و ناحیه سالم ایجاد میشود و تخریب ناگهانی لایه نسوز را در پی دارد. عمر لایه نسوز به طور قابل توجهی می تواند با حفظ دما در بالاترین حد ممکن در طی توقف های فرآیند فولادسازی، بهبود یابد.

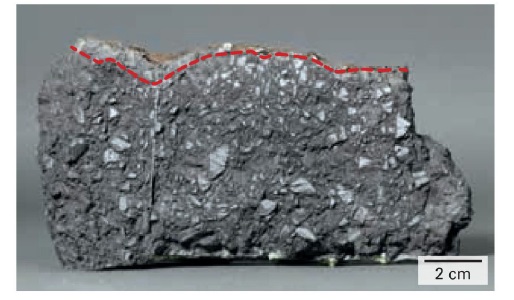

در مقایسه با آجرهای دولوما و مگدول باند مستقیم (زینتر و پخته)، در آجرهای باند کربنی نفوذ سرباره هنگامی رخ می دهد. که پیوند کربنی تخریب شود. منطقه واکنش های تخریبی در این آجرها بسیار کوچکتر از انواع باند مستقیم. و صرفاً محدود به عمقی از آجر است که در تماس با سرباره مایع می باشد، (شکل 4 و 5). در نمونه های کارکرده به علت نابودی باند کربن فرسایش یکنواخت بوده. و نفوذ سرباره منجر به واکنش سرباره و CaO. و تشکیل ترکیبات زود ذوب غنی از آهک، و نهایتاَ شسته شدن اجزا متشکله آجر (از جمله MgO) می شود.

شکل4: عمق نفوذ سرباره در آجر دولومائی باند مستقیم کارکرده، نمایان و مشخص است. ترکها عمدتاً موازی با سطح داغ آجر و در ناحیه نفوذ قرار دارند. فرسایش گرم باعث سایش یکنواخت میشود و زمانی که بخش ترک خورده از آجر جدا می شود. فرسایش غیریکنواخت یا سرشکن شدگی شروع میشود. مرز بین مناطق نفوذ و بخش سالم با خط چین قرمز معلوم و مشخص گردید.

شکل5: فرسایش یکنواخت در آجر دولومائی باند کربنی کارکرده، نمایان و مشخص است. نفوذ سرباره و واکنش با اجزای آجر دولومائی منجر به تشکیل فازهای زود ذوب. غنی از آهک در نزدیک ترین فاصله از سطح داغ آجر گردید. مرز بین مناطق نفوذ مورد دکربوره و بخش سالم با خط چین قرمز مشخص گردید.

تأثیر ترکیب سرباره بر خوردگی

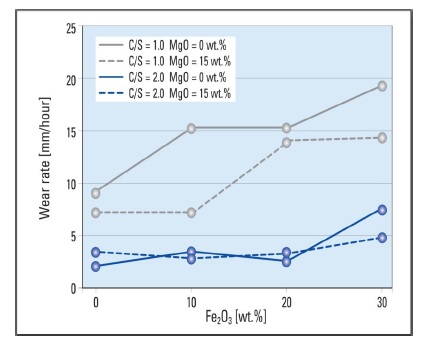

بررسی آماری رفتار خوردگی آجرهای دولومائی مورد استفاده در کنورتورها. و تجهیزات تصفیه ثانویه فولاد که ترکیبات MgO-Fe2O3-SiO2-CaO در آنها حضور داشتند. معمولاً قابل نمایش و مشخص است که میزان سایش به طور کلی با افزایش بازیسیته سرباره کاهش می یابد (شکل6). افزایش Fe3O3 منجر به کاهش بازیسیته (S=C/1.0) و در نتیجه افزایش سایش گردید.

شکل6: تأثیر ترکیب سرباره بر میزان سایش نسوزهای دولومائی. سرباره با بازیسیته بالا و Fe2O3 پائین خوردگی کمتری روی آجر دولومائی پخته شده دارد.

حضور A12O3 در سرباره باعث افزایش میزان سایش نسوزهای دولومائی می شود. تأثیر A12O3 بر انحلال CaO مشابه کمک ذوب CaF2 است. با این تفاوت اساسی که قابلیت CaF2 از این لحاظ بالاتر است.

جمع بندی

دولوما یک جایگزین با کیفیت بسیار مؤثر، جهت آستر نسوز است. که کارکرد بالا و کاهش قابل ملاحظه هزینه ها را در پی دارد. علاوه بر این، دارای پتانسیل اکسیداسیون پایین بوده و گوگرد زدائی را تسهیل می کند. خواص شیمیایی و فیزیکی دولومیت آن را با شیوه های متالوژی شامل سرباره قلیائی سازگار می سازد. با این حال، ممکن است خوردگی اجزای دولوما در سرباره هایی با میزان آهک کم و غنی از اکسیدهای سه ظرفیتی. به علت تشکیل ترکیبات با نقطه ذوب کمتر از 1600 درجه سانتیگراد افزایش یابد. با درک دقیق مکانیزم های خوردگی از طریق مطالعات پس از تخریب. شیمی سرباره و بهینه سازی پروسس فولادسازی می توان طول عمر لایه نسوز را به حداکثر رساند.

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر