بررسی سایش گالینگ روی قالب های تولیدی ضربه ای

بررسی سایش گالینگ روی قالب های تولیدی ضربه ای حین کار با ورق فولادی پراستحکام پیشرفته

بررسی سایش گالینگ

به منظور بهبود مقاومت بدنه و کاهش مصرف سوخت. در سالهای اخیر، صنعت اتومبیل سازی بطور گسترده از فولادهای پر استحکام پیشرفته برای تولید اجزای مختلف بدنه خودرو استفاده می نماید. از سوی دیگر، استحکام بالاتر از این نوع فولادها در مقایسه با فولادهای کشش عمیق مرسوم. باعث آن گردید تا به منظور شکل دهی ورق، فشار بالاتری به سطوح ابزار و قطعه کار اعمال شود. این مسأله سبب کاهش طول عمر ابزار میشود.

گالینگ، حالتی از خوردگی چسبندگی، بعنوان یکی از مهمترین عوامل افزایش هزینه های نگهداری قالب و همچنین افزایش نرخ اسقاط مورد توجه قرار گرفت. این تحقیق، به منظور مطالعه سایش گالینگ روی قالب تولیدی درب خودروی پژو 405 حین کار با DC04، انجام گرفت.

با استفاده از آزمون مورد ارائه توسط استانداردهای بین المللی برای سنجش سایش گالینگ. مقاومت به سایش گالینگ در ورق های کشش عمیق مرسوم و ورق پر استحکام پیشرفته مقایسه گردید. اثر عوامل مختلف از جمله ترکیب شیمیایی ورق، عملیات حرارتی و فرآیند نورد ورق. فشار ورق گیر، سختی و زبری قالب روی سایش گالینگ تعیینی است. در پایان، راه حل های مناسب برای کاهش سایش در ابزار نظیر تغییر نسبت وزنی عناصر به کار رفته در ورق اولیه. پوشش دهی ابزار شکل دهی و تغییر در نیروی ورق گیر پیشنهاد شده است.

1-مقدمه

امروزه، افزایش الزامات ساختاری ایمنی توسط استانداردهای بین المللی. و همچنین قوانین مربوط به کاهش آلایندگی اتومبیل، نیاز به افزایش کارایی این صنعت. از طریق استفاده از مواد سبکتر در ساخت اتومبیل را باعث گردید. به منظور اجرای این قوانین و استانداردها، صنایع خودروسازی به استفاده از فولادهای پر استحکام پیشرفته، روی آورده اند. این ورقهای فولادی ضمن کار با قالب های شکل دهی ورق، اثرات سایشی بیشتری نسبت به سایر ورق های فولادی مرسوم بروز می دهند.

این موضوع با افزایش زمان تعمیر و نگهداری قالب، محدودیت در حجم تولید محصول را باعث می شود. از این رو، یافتن رااهی برای کاهش میزان سایش در قالب های تولید بدنه خودرو. که از ورق های فولادی پر استحکام پیشرفته استفاده می شود. به دلیل کاهش زمان تعمیر و نگهداری و در نتیجه کاهش قیمت محصول، مورد توجه واقع گردید.

بطور کلی عوامل مؤثر در سایش را از جنبه های متفاوتی می توان بررسی نمود. بخشی از این عوامل مربوط به متالورژی ورق و قالب و خواص سطحی آنهاست که تأثیر مستقیمی بر خواص مکانیکی دارد. بخشی دیگر مربوط به پارامترهای کاری قالب های شکل دهی است.

تا کنون تحقیقات زیادی در مورد سایش لبه قالب ها ارائه گردید. عطاف و همکاران با مطالعه توزیع تنش روی لبه قالب نشان دادند که پروفیل تنش روی لبه قالب دو نقطه ماکزیمم دارد. مکان نقطه ماکزیمم بزرگتر در ورودی و دیگری با توجه به زاویه خمش ورق روی لبه قالب، در ادامه شعاع قالب اتفاق می افتد. پریرا و همکاران به بررسی دقت پروفیل لبه قالب پرداختند و نشان دادند. که افزایش تلرانس لبه قالب بین از حد قابل قبول 15 میکرومتر، موجب افزایش تنش های وارده به لبه قالب می شود.

ونگ و همکاران اثر نیروی ورق گیر و ضرب اصطکاک در توزیع تنش روی لبه های قالب را بررسی نمودند. کر خورن و همکاران به مطالعه اثر ریزساختار فولاد قالب روی اصطکاک قالب با ورق که عاملی تأثیرگذار روی سایش قالب است، پرداختند. فلوکسی و وولرتسن به بررسی سایش در قالب های کشش عمیق در ابعاد میکرو پرداختند. سینگ و همکاران، اثر سرعت فرآیند شکل دهی و اثر روانکار را بر سایش لبه قالب در فورج داغ ارزیابی کردند. همچنین، ونگ و مسعود به بررسی اثر پروفیل منحنی لبه قالب روی توزیع تنش در لبه قالب پرداختند.

اگرچه پارامترهای مؤثر بر توزیع تنش روی لبه قالب. به عنوان عامل اصلی در سایش قالب های شکل دهی ورق، به طور گسترده مورد تحقیق قرار گرفتند. اما مطالعه ای در مورد اثر متالورژی ورق در تماس با قالب. به عنوان ماده ای که اثر تنش روی آن نیز بر سایش قالب مؤثرا است. گزارش نشده است. در موارد مشابه، اوکن به بررسی اثر گالینگ در سایش آلیاژهای پایه نیکل و پایه کبالت با استفاده از روش پین روی صفحه پرداخت. بانسالی و میلر، اثر انرژی عیوب لایه ای را بر روی سایش گالینگ فلزات پایه کبالت با روش پین روی بلوک بررسی کردند.

وانگ و همکاران اثر پوشش دهی به روش های نیتریده کردن سطح و نفوذ حرارتی کاربید به سطح. در مقاومت به گالینگ ابزار شکل دهی را زمانی که با ورق پر استحکام پیشرفته در تماس باشد، مطالعه کردند. پودگورنیک و همکاران خواص ضد گالینگ نیترید بور هگزاگونال را در شکل دهی آلیاژهای آلومینیوم مطالعه کردند. بهاتاچاریا و همکاران اثر گالینگ ورق های پراستحکام پیشرفته را روی قالب های تریم (برش اضافه کار) مورد مطالعه قرار دادند. کورا و همکاران، سایش قالب را با پوشش های سطحی مختلف، ضمن کار با ورق های فولادی پر استحکام پیشرفته ارزیابی کردند. کورا و کوک ویژگی های سایشی جنس های قالب مورد استفاده برای شکل دهی ورق های فولادی پر استحکام پیشرفته را مورد بررسی قرار دادند.

با بررسی پیشینه پژوهش مشخص گردید که تا کنون اثر انرژی عیوب لایه ای و سایش گالینگ در ورق های فولادی پر استحکام پیشرفته. بعنوان ماده خام مورد استفاده در صنایع خودروسازی برای تولید قطعات بدنه خودرو، گزارش نشده است. در این تحقیق تلاش شده است. تا ضمن معرفی استاندارد G98 انجمن تست و مواد آمریکا برای مقایسه مقاومت به گالینگ در بین مواد مختلف. مقاومت به گالینگ بین دو نوع ورق کشش عمیق یا مقداری انرژی عیوب لایه ای متفاوت. در مقابل آلیاژ GGG60 بر اساس استاندارد 1693 مؤسسه استاندارد آلمان که یک آلیاژ پر کاربرد در ساخت قالب های شکل دهی است، بررسی شود.

همچنین سعی شده است تا با استفاده از نرم افزارهای تخصصی شکل دهی و مدل کردن قالب مورد نظر. اثر پارامترهای کاری قالب شکل دهی بر روی سایش بدست آید. نتایج حاصل از این تحقیق برای انتخاب ماده اولیه به منظور ساخت قالب های شکل دهی. و انتخاب ورق اولیه و تعیین پارامترهای کاری شکل دهی توسط صنایع خودروسازی مفید خواهد بود. تحقیقات آینده می تواند در زمینه یافتن بازه قابل قبول درصد عناصر محلول در ورق های فولادی پر استحکام پیشرفته. به منظور بروز کمترین احتمال رخداد در گالینگ، متمرکز شود.

2-مکانیزم سایش گالینگ

براساس استاندارد G40 انجمن تست و مواد آمریکا، گالینگ گونه ای از آسیب سطحی است. که بین سطوحی که روی یکدیگر می لغزند، ایجاد می شود. و با مشاهده میکروسکوپی زبرشدگی و نقاط آمادگی محلی روی سطح اصلی، قابل تشخیص است. با لغزش سطوح فلزی روی یکدیگر، در اثر پدیده مکث و لغزش مقداری از سطح یک فلز به دیگری منتقل می شود. با ادامه فرآیند و انتقال ماده بیشتر و روی هم انباشته شدن این رسوبات فلزی روی یکدیگر. به تدریج توده سخت و فشرده ای تشکیل می شود. که می تواند استحکام تا 1500 مگاپاسکال داشته باشند. این ذرات ضمن جدا شدن از سطح آشیانه خود و حرکت بین سطوح، موجب خراش های جدی روی سطوح فلزی (قالب و ورق) می شوند.

1-2- انرژی عیوب لایه ای و رابطه آن با سایش گالینگ

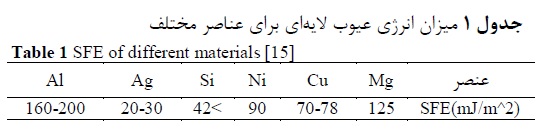

به طور کلی هر عاملی که باعث تسهیل لغزش صفحات کریستالی روی یکدیگر شود، به سایش گالینگ کمک می کند. مقاومت یک ماده در مقابل گالینگ، معمولاً با فاکتور انرژی عیوب لایه ای بیان می شود. مواد دارای عیوب لایه ای بالا مستعد گالینگ هستند. بانسالی و میلر نشان دادند که کاهش انرژی عیوب لایه ای به کاهش تمایل فلز به گالینگ منجر می شود. جدول 1، میزان انرژی عیوب لایه ای برای عناصر مختلف را نشان می دهد.

انرژی عیوب لایه ای برای عناصر مختلف و آلیاژهای گوناگون، متناسب با درصد وزنی آنها متفاوت است. بنابراین برای هر آلیاژ با توجه به عناصر محلول در آن باید از فرمول محاسبه معینی استفاده کرد. در مقایسه اولیه بین ورق های فولادی عاری از عناصر بین نشین (یا IF) و ورق های AHSS. حتی با مساوی بودن میزان انرژی عیوب لایه ای، به دلیل بالا بودن درصد کربن. و کاهش یافتن چسبندگی لایه های کریستالی در ورق های AHSS، می توان پیش بینی کرد. که این ورق ها، استعداد بیشتری به لغزش لایه های کریستالی روی یکدیگر دارند.

در نتیجه مقاومت به گالینگ کمتری در مقایسه با نمونه های فولادی IF مرسوم دارند. از آنجا که برای بالا نگه داشتن استحکام ورق نمی توان درصد کربن محلول را کاهش داد. باید میزان انرژی عیوب لایه ای ورق های AHSS در حد بهینه کنترل شود.

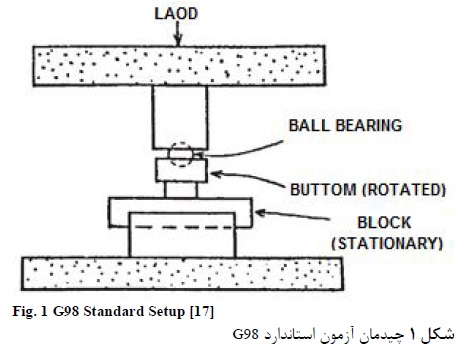

2-2- آزمون G98 برای مقایسه به گالینگ

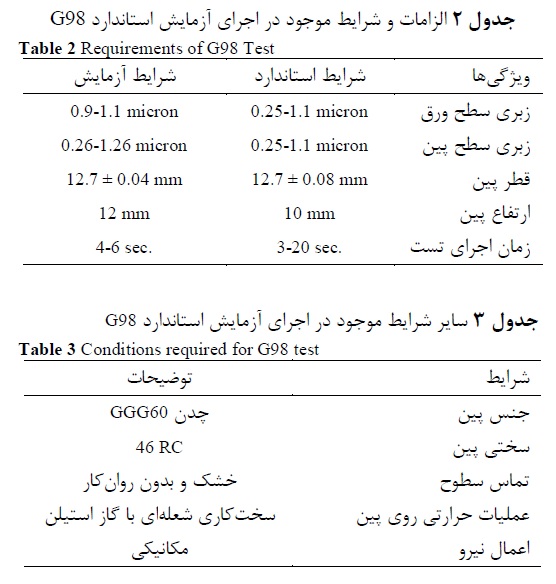

استاندارد G98 انجمن تست و مواد آمریکا برای مقایسه مقاومت به گالینگ مواد مختلف، چیدمانی مشابه شکل 1 پیشنهاد می دهد. مطابق این شکل، یکی از دو نمونه به صورت پین و دیگری به صورت بلوک بطور عمود در تماس با هم قرار می گیرند. پس از وارد کردن نیروی فشاری معین بر مجموعه پین و بلوک. پین یا بلوک (معمولاً پین) در شرایط خشک و بدون حضور روانکار. یک دور کامل در مقابل دیگری گردش می کند. زمان چرخش پین در مقابل بلوک باید بین 3 تا 20 ثانیه باشد. تمامی ابعاد پین و بلوک به جز قطر و تلرانس ابعادی قطر پین در اختیار کاربر قرار دارد. سایر الزامات مورد نیاز برای اجرای آزمایش در جدول 2 ارائه و معلوم و مشخص است.

قبل از اجرای هر آزمایش و برای زدودگی چربی ها، ضروری است که پین با مایع تری کلرواتان شستشوی شود. همچنین بر طبق استاندارد می توان از هر وسیله مکانیکی یا هیدرولیکی. که نیروی مورد نظر را بطور ثابت در طول آزمایش اعمال نماید، استفاده کرد.

3- مقایسه مقاومت به گالینگ ورق فولادی IF با ورق AHSS

به منظور صحه گذاری بر پیش بینی که انجام شد. در بخش قبل مبنی بر کمتر بودن مقاومت به گالینگ ورق های AHSS نسبت به ورق های فولادی IF، با استفاده از چیدمان توصیه شده. توسط استاندارد G98، به مقایسه مقاومت به گالینگ یک نمونه ورق فولادی IF. با یک نمونه ورق AHSS مورد استفاده در تولید بدنه خودروی پژو405 گروه صنعتی ایران خودرو بررسی گردید.

شرایط موجود در اجرای آزمایش، در جدول ای 2 و 3 ارائه شده است. مقایسه شرایط موجود در حین اجرای آزمایش و شرایط استاندارد، مطلوب بودن شرایط اجرای آزمایش را به خوبی نشان می دهد.

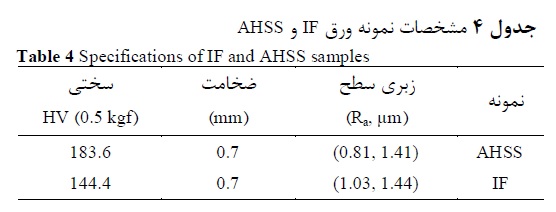

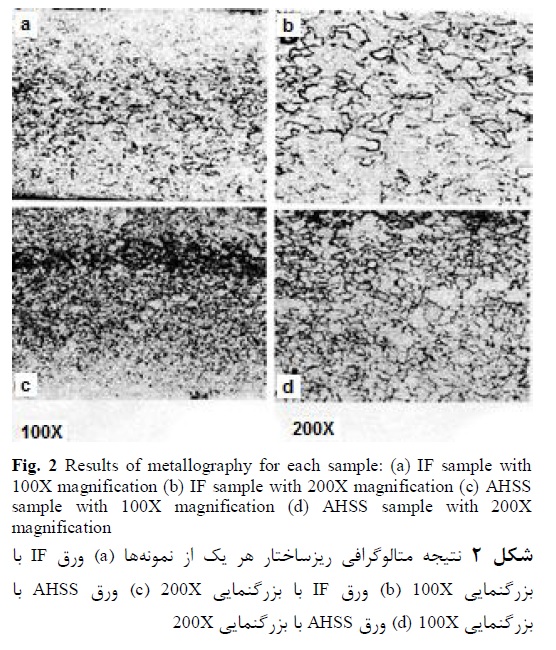

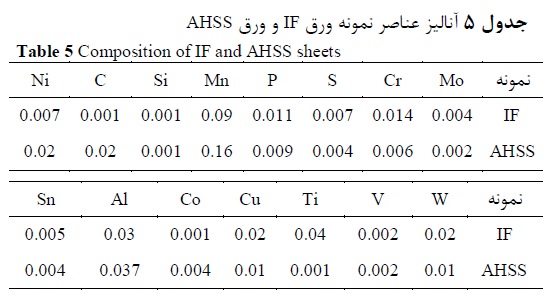

در این آزمایش از ورق DC04 بر اساس استاندارد انگلیسی 10130 به عنوان نمونه AHSS به کاری گیری شد. که مقدار ضخامت، سختی و زبری سطح هر نمونه در جدول 4. و همچنین آنالیز عناصر موجود در دو نوع ورق با سطح اطمینان 95% در جدول 5 ارائه و معلوم و مشخص است. ساختار زمینه هر کدام از نمونه ها بعد از اچ کردن با بزرگنمایی 100 و 200 برابر در شکل 2 نمایان و مشخص می باشد. متالوگرافی سطح هر دو نمونه نشان می دهد ساختار زمینه هر دو نمونه، فریتی می باشد.

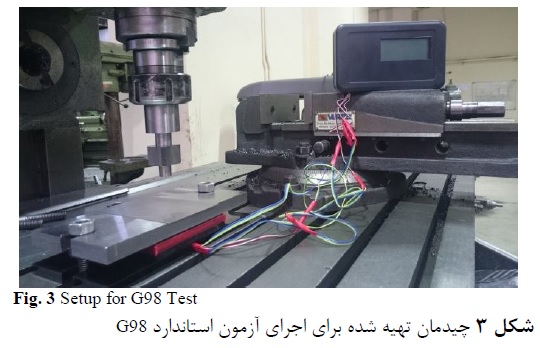

برای اعمال نیروی عمودی کنترلی و ثابت در طول اجرای آزمایش از یک دستگاه فرز دکل ساخت ماشین سازی تبریز به کاری گیری می شود. از مزایای استفاده از این دستگاه نگه داشتن مجموعه اعمال نیرو در کلگی دستگاه فرز است. که عمود بودن نیروی وارده بر پین و ورق در طول آزمایش را تضمین می کند.

بررسی سایش گالینگ

بررسی سایش گالینگ

شکل 3، چیدمان آزمایش شامل نیروسنج به همراه نمایشگر تولیدی. برای اطمینان از مقدار و ثابت بودن نیروی اعمالی در طول آزمون، نشیمنگاه ورق، و همچنین پین تولیدی. همراه نگهدارنده آن بر روی کلگی دستگاه را نشان می دهد. بنابراین پیشنهاد استاندارد، نیروی اعمالی از 90 کیلوگرم آغاز می شود و با دوره های 10 کیلوگرم افزایش پیدا می کند. قبل از هر بار آزمایش، سطح پین برای تأمین صافی مورد نیاز سنگ زنی و با مایع تری کلرواتان شستشوی می شود. اندازه نیروی اعمالی تا پیدایش آثار گالینگ در هر دو نمونه ورق فولادی تا نیروی 180 کیلوگرم ادامه پیدا کرده است.

با توجه به افزایش باند سایش و افزایش میزان پارگی و شخم خوردگی سطح سایش یافت. آستانه پیدایش گالینگ در دو نمونه ورق تعیین گردید. ورق IF در 180 کیلوگرم یا 13/94 مگاپاسکال آثار گالینگ را از خود به نمایش گذاشت. در حالی که ورق AHSS در 130 کیلوگرم یا 10/07 مگاپاسکال آثار گالینگ را از خود نشان داده است.

با مقایسه تنش ایجاد گالینگ در دو نمونه می توان نتیجه گرفت ورق AHSS نسبت به ورق IF مورد آزمایش. استعداد بیشتری برای رخداد گالینگ دارد. بنابراین، می توان سایش قالب های شکل دهی ورق در مرحله فرمینگ، را به این موضوع نسبت داد. تماس ورق و قالب در این مرحله، بر اساس فرآیند مکث و لغزش، با اصطکاک بالا ضمن حرکت سطوح روی یکدیگر همراه است. هرچه استعداد گالینگ ورق بیشتر باشد، احتمال جدا شدن ذراتی از سطح ورق و تحمیل سایش به قالب، بیشتر می شود.

4-بررسی نرم افزاری قالب شکل دهی

پس از مطالعه گالینگ و به منظور بررسی اثر پارامترهای کاری قالب شکل دهی لازم است. تا با استفاده از نرم افزارهای المان محدود، میزان تنش و احتمال پارگی در قالب شکل دهی ارزیابی گردد. این بررسی در پاسخ به این پرسش که “آیا تنش به وجود آمده. در سطح قالب به میزان بحرانی برای پارگی ورق یا سایش قالب می رسد؟، کاربرد دارد.

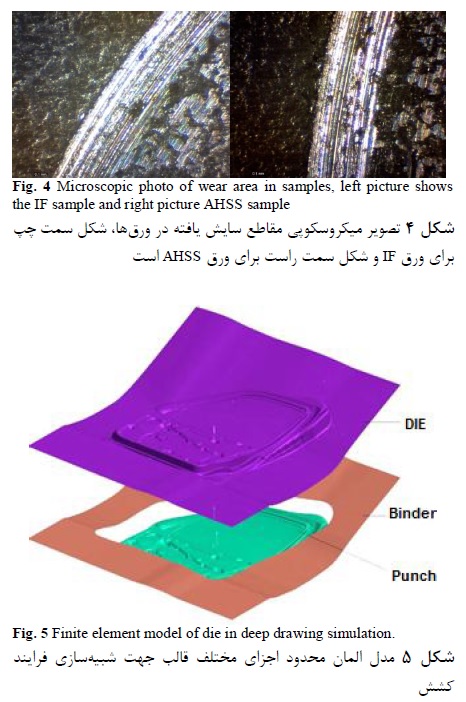

در این مطالعه، قالب مورد نظر، قالب تولید درب خودروی پژو 405، با استفاده از نرم افزار کتیا مدل سازی گردید. و فرآیند شکل دهی با استفاه از نرم افزار اتوفرم شبیه سازی گشت. تمامی جزئیات اجزای قالب شامل سنبه، ماتریس، ورق گیر، بیدهای مورد بکارگیری. که به منظور کنترل سرعت کشیده شدن و تنش اعمالی روی ورق بصورت نری و مادگی بر روی ماتریس و ورق گیر قرار می گیرند. و همچنین بلوک های فاصله انداز که جهت کنترل کورس حرکتی ورق گیر و کنترل موضعی جریان و تنش. در نقاط مختلف قالب مورد استفاده قرار می گیرند. مد نظر قرار گرفت. و در شکل 5، اجزای مورد مدل سازی قالب نمایان می شود.

در این شبیه سازی، کورس حرکتی ماتریس و ورق گیر به ترتیب برابر با 1050 و 170 میلی متر و در جهت پایین می باشد. سنبه در این فرآیند ثابت است. همچنین کل زمان فرایند بر اساس تنظیمات موجود در کارخانه 4 ثانیه در مد نظر قرار گرفت. که 2 ثانیه آن مربوط به حرکت ماتریس از شروع حرکت تا درگیری ورق گیر و 2 ثانیه دیگر آن. مربوط به حرکت هم زمان ماتریس و ورق گیر و انجام عملیات کشش می باشد. به این ترتیب، سرعت حرکت ماتریس قبل از درگیری با ورق گیر برابر با 440 میلی متر بر ثانیه. و سرعت حرکت همزمان ماتریس و ورق گیر برابر با 85 میلی متر بر ثانیه می باشد.

روان کار مورد استفاده بصورت ثابت بر روی سطوح سنبه و ماتریس. و بصورت استاندارد کشش عمیق بگونه ای تعیین گردید تا ضریب اصطکاک برابر با 0/15 شود. البته در واقعیت، این مقدار با توجه به فشار پرس متغیر بوده. و برای نزدیکی بیشتر به واقعیت و بر اساس میزان فشار اعمالی در نقاط مختلف قالب. نرم افزار تغییرات لازم را به صورت خودکار انجام می دهد. با توجه به تنظیمات موجود در کارخانه، مقدار نیروی ورق گیر برابر با 70 تن نیرو قراری گیری شد. هرچند که متغییر کردن آن بر اساس زمان و کورس حرکتی تغییراتی را به همراه خواهد داشت. که موجب کنترل بیشتر روی چین خوردگی ها و پارگی ها خواهد شد.

بررسی سایش گالینگ

1-4- نتایج حاصل از بررسی نرم افزاری

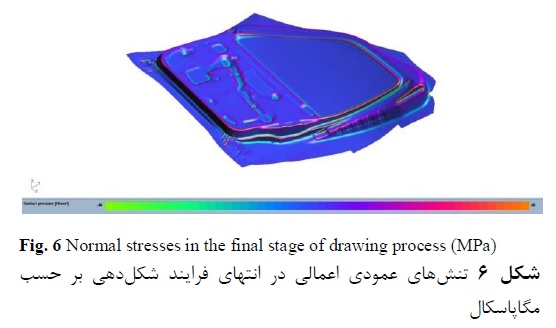

شکل6، تحلیل المان محدود نرم افزار در مورد تنش های عمودی اعمالی در فرایند شکل دهی را نمایش می دهد. این بررسی نشان می دهد مقدار تنش در مناطق تمرکز تنش، یعنی در لبه ها به بیش از 100 مگاپاسکال می رسد. مطابق شکل 6، لبه بالا سمت راست تودری (منظور قطعه تولیدی قالب است)، منطقه خطرناک از لحاظ توزیع تنش با مقادیر بالای 100 مگاپاسکال است.

بررسی سایش گالینگ

از این رو هنگام کار قالب با ورق پر استحکام پیشرفته انتظار می رفت تا علائم سایش و خرابی. در این بخش زودتر از سایر بخش های قالب، بروز پیدا کند. مطابق شکل 7، اثرات سایشی استفاده از ورق AHSS روی قالب در بخش مورد انتظار به مقدار بیشتر و وسیع تر ایجاد شد. که بدین ترتیب انتظارات حاصل از بررسی نرم افزاری، تطبیق خوبی با واقعیت نشان داد. به عبارت دیگر، مناطق پر تنش در بررسی نرم افزاری، دقیقاً همان مناطقی هستند که در قالب و بصورت واقعی دچار سایش شدید گردیدند.

5-نتیجه گیری

همانطور که عنوان شد عوامل بسیار متعددی در سایش قالب های شکل دهی مؤثر هستند. از یک طرف مباحث مربوط به متالورژی ورق و مقاومت ورق در برابر گالینگ و همچنین ویژگی های اصطکاکی مطرح هستند. و از طرفی دیگر مسائل مربوط به پارامترهای شکل دهی اهمیت دارند.

بررسی سایش گالینگ

در تحقیقی که انجام پذیرفت مباحث مربوط به متالورژی ورق در راستای استعداد به گالینگ ورق های فولادی. بعنوان مکانیزم اصلی سایش در این قالب ها. مورد استفاده در صنایع خودروسازی مطرح و نمایان و مشخص شد. که با تغییر در ترکیب شیمیایی ورق مورد استفاده می توان در جلوگیری از وقوع گالینگ تأثیر گذاشت. در ادامه و با اجرای آزمایش استاندارد G98، همین مسأله در بین دو نوع ورق مورد استفاده در صنایع خودروسازی، مورد مطالعه قرار گرفت. و نمایان و مشخص شد.

که یکی از علل سایش بیشتر قالب حین استفاده از ورق AHSS، استعداد به گالینگ بیشتر این ورق نسبت به ورق IF است. همچنین از آنجا که مکانیزم سایش در ارتباط مستقیم با اصطکاک بین ورق و قالب می باشد. تمامی مباحث تأثیرگذار در مقدار اصطکاک از جمله جهت نورد ورق مورد استفاده، روانکار و پوشش سطحی قالب در میزان سایش مؤثر است. هرچند که سخت کاری قالب و پوشش دهی سطحی آن. همانند رسوب بخار شیمیایی و رسوب بخار فیزیکی ترکیبات تیتانیم و کروم در تحمل تنش های وارده به آن نیز اثر گذر است.

از جنبه ای دیگر و با بررسی نرم افزاری قالب شکل دهی نشان داده شد. که طی فرایند کشش عمیق، با افزایش تنش های نرمال و برش وارده بر ورق، احتمال بروز سایش گالینگ بیشتر می شود. این مسأله، به خوبی خود را در لبه های قالب که تحت بیشترین تنش هستند، نشان داد. مقایسه تنش نرمال بدست آمده در تست G98 و تنش پیش بینی شده توسط نرم افزار المان محدود. و مطابقت خوب آنها با یکدیگر، صحت شبیه سازی را صحه گذاری نمود. بنابراین می توان با تغییر در پارامترهای کاری شکل دهی از جمله تناژ دستگاه. محل و اندازه بیدها و بلوک های فاصله انداز به کار رفته. و سرعت حرکت اجزای قالب حین اجرای فرایند، تا حدود زیادی از سایش قالب جلوگیری کرد.

حمیدرضا بدخشیان، محمد سروش مرکانی، بیژن ملایی داریانی، علی پرویزی

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر