برج خنک کننده (Cooling Tower) – تجهیزات مورد استفاده در کارخانه احیاء به روش پرد

از برجهای خنک کننده به طور گسترده برای خنک کردن مقادیر زیادی آب در نیروگاه های حرارتی. پالایشگاه ها، نیروگاه های اتمی، کارخانه های فولادسازی، سیستم تهویه مطبوع و سایر مراکز صنعتی استفاده می شود.

برج خنک کننده (Cooling Tower)

برای کاهش دمای قسمتهای مختلف در صنایعی که ذکر شد لازم است. تا گرمای حاصل از عملکرد ماشین ها و موتورها به نحو مناسبی از سیستم بگیرد و به محیط خارج منتقل شود.

از آنجایی که میزان تبخیر آب در این صنایع زیاد بوده و آب مصرفی آنها دارای خلوص بالاست. طبیعتاً هزینه بر می باشند. پس لازم است این بخارها مجدداً به آب تبدیل شود و مورد استفاده قرار گیرند. تبدیل بخار به آب از طریق جذب گرمای آن امکان پذیر است. لذا چنانچه این بخار گرم با آب سرد در مجاورت هم واقع شوند. گرمای بخار آب گرفته شده به آب تبدیل می گردد.

برای ادامه روند فوق نیاز به آب سرد می باشد. یک شیوه ابتدایی در این مورد برگشت آب گرم به محیط و استفاده از آب تازه است. این عمل به علت بالا بودن دمای آب و حجم بالای آن از نظر زیست محیطی قابل قبول نمی باشد. و همچنین تأمین این مقادیر عظیم آب برای این صنایع همیشه میسر نیست. آنچه در اکثر صنایع برای دست یابی به منظور فوق رواج یافت، استفاده از برج های خنک کننده (Cooling Tower) می باشد.

برج خنک کن عبارت است از یک ساختمان بتنی، فلزی و یا چوبی. با شکل و ترکیب خاص که برای سرمایش آب گرم به صورت طبیعی یا مکانیکی طراحی و تولید می شود. طبعاً ابعاد و شکل این سازه، تابعی از میزان تبادل گرمایی مورد نیاز و مکانیزم سرمایش می باشد.

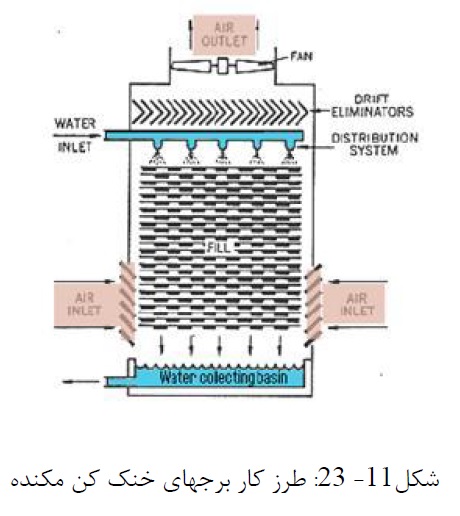

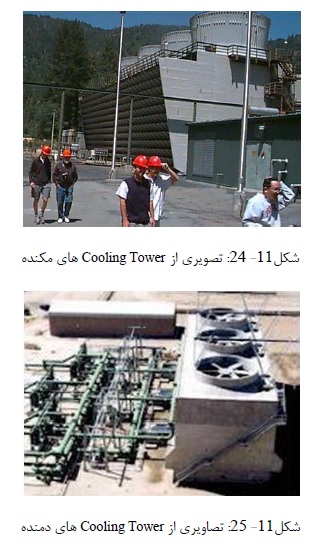

در این سیستم آب گرم به طور مستقیم و یا غیر مستقیم. در تماس با جریان هوای طبیعی یا مکانیکی (فن) قرار میگیرد و گرمای آن به هوا منتقل میشود. و برای مصرف مورد استفاده قرار می گیرد. در ادامه مختصری راجع به انواع برج های خنک کننده توضیع و بررسی می شود. و تصاویری از چند Cooling Tower رایج در صنایع نمایان و مشخص است.

تقسیم بندی انواع برج های خنک کننده

تقسیم بندی های متفاوتی برای برجهای خنک کن وجود دارد. از جمله بر اساس نوع جریان و یا براساس عامل تبادل گرما (طبیعی یا مکانیکی) و یا بر حسب نحوه تبادل (مستقیم یا غیر مستقیم).

برج خنک کن مکنده (Induced Draft Cooling Tower)

در قسمت بالای آن یک مکنده وجود دارد. که با ایجاد نیروی مکش، هوا را از طریق بادگیرها وارد برج می کند. هوایی که وارد می شود پس از تبادل حرارت با آب گرم برگشتی. از خروجی مکنده خارج می شود بر حسب اینکه هوای ورودی عمود بر جریان آب یا اینکه موازی و در خلاف جهت جریان باشد. دو نوع برج خنک کن مکنده ای تولید شد.

در شکل Water Inlet آب گرم ورودی به برج خنک کننده است. که به وسیله آب پاشها بر روی بستر خاصی ریخته می شود. و Air Inlet هم که در قسمت پایین نمایان و مشخص است. ورودی هوای برج را نشان می دهد.

نوع دیگر برجهای خنک کننده، برجهای دمنده می باشند. که در آنها بجای مکش هوا دمش هوا را داریم که دارای مصرف کمی می باشند.

خصوصیت برجهای خنک کن

در این بخش خصوصیات انواع مختلف برج خنک کننده مورد بررسی قرار می گیرد.

خصوصیات برج های خنک کن مدار باز

ظرفیت دستگاه: مقدار آبی است که در حوضچه پایین برج (Sump)، دستگاه های تبادل حرارت و مسیر رفت و برگشت آب وجود دارد. معمولاً 20 درصد آب در مدار و دستگاه های تبادل حرارت جریان دارد. و بقیه در حوضچه برج خنک کن می باشد.

زمان یک گردش: زمان لازم برای اینکه جریان آب از مکش پمپ برج خنک کن خارج شود و دوباره به همان نقطه بر گردد.

از دست دادن آب به وسیله تبخیر (Evaporation Loss). حدوداً برای هر 10 درجه فارنهایت افت حرارت آب، حدود 1% مقدار آب در گردش را در نظر می گیرند.

کم شدن به وسیله باد (Windage Loss): در برجهای خنک کن مقداری از آب برج به همراه جریان هوا. از سیستم خارج و وارد جو می شود. این مقدار آب به طور متوسط در حدود 2 درصد مقدار آبی است که در مدت یک ساعت در مدار گردش می کند.

در جه تغلیظ: تبخیر قسمتی از آب برج، غلظت نمکهای محلول در آب را افزایش می دهد. در نتیجه هرچه تبخیر بیشتر صورت گیرد. غلظت مواد در آب باقیمانده بیشتر خواهد شد. و به عبارت دیگر درجه تغلیظ افزایش خواهد یافت. از این رو درجه تغلیظ عبارت است از نسبت مواد محلول موجود در آب در گردش به مقدار مواد موجود در آب تأمینی (جبرانی). البته این نسبت موقعی درست است. که مواد دیگری به آب اضافه نشده باشد. درجه تغلیظ را می توان از نسبت کلر اب در گردش به کلر آب جبرانی حساب کرد.

کنترل پارامترها

برای اینکه برج خنک کن خوب کار کند. و در برابر عوامل خارجی پایدار باشد. باید نکات زیر مورد توجه قرار گیرد:

درجه تغلیظ: معمولاً بین 2 تا 5 باشد.

بکار بردن مواد شیمیایی: این مواد عبارتند از: کلر، اسید و مواد ثابت کننده (ضد خوردگی و ضد رسوب). این مواد باید به نحوی در مکانهایی استفاده شود. که با آب سیستم کاملاً مخلوط گردد.

اضافه کردن گاز کلر: به منظور کنترل رشد موجودات زنده، غلظت آن نباید از حد معینی کمتر شود.

اضافه کردن ضد لجن: برای جلوگیری از تشکیل رسوب.

خصوصیات سیستم خنک کن مداربسته

سیستم خنک کن مداربسته سیستمی است. که آب در آن در یک مسیر بسته در گردش می باشد. و به علت عدم مجاورت یا هوا تبخیر در آن صورت نمی گیرد. بنابراین در ترکیب آن تغییر چندانی به وجود نمی آید. سیستم مداربسته، مشابه هر شبکه آبی احتیاج به بهسازی شیمیایی دارد. ولی چون هدر رفتن آن کم است. هزینه بهسازی در شرایط خوب سیستم، زیاد نمی باشد.

برای اینکه سیستم به خوبی کار کند. آب اولیه و آب تأمینی بایستی از کیفیت خوبی برخوردار باشند. سیستم مداربسته کارخانجات معمولاً در مراکز حساس مثل مدل های ریخته گری. در کارخانجات ذوب فلز به کارگرفته می شوند. مصرف و کاربرد سیستم سرد کننده مداربسته از این لحاظ است. که اشکالات ناشی از رسوب در مبدل های حرارتی حساس را از بین ببرند. سرعت آب در مداربسته بطور کلی کم و بیش 5/1 تا 9 متر بر ثانیه می باشد. و اختلاف دمای ایجادی در این سیستم برابر 10 تا 15 درجه فارنهایت (6 تا 9 درجه سانتی گراد) می باشد.

سیستم مداربسته چنانچه نشتی در پمپ ها و مراکز مصرف نداشته باشد. به آب جبرانی بسیار کم نیاز دارد. این سیستم مجهز به مخزن انبساط و دریچه خروجی تبخیر جزئی می باشد.

هرچند آب جبرانی، آب کندانس شده می باشد. و احتمال رسوب و خوردگی بی اندازه کم است. لذا احتیاج است بعضی اوقات آب آزمایش شده، و مقدار مواد محلول آن در صورتی که آب نرم (آب عاری از ناخالصی) مصرف می شود. با مخزن آب تغذیه مقایسه می گردد. چون غالباً این سیستم در مدار دارای آلیاژها و فلزات مختلف می باشد. در معرض خطر احتمالی خوردگی گالوانیکی قرار دارد. چون آب جبرانی دارای غلظت کم اکسیژن است. لذا خوردگی به وسیله اکسیژن کم است. اما چنانچه مصرف آب جبرانی زیاد باشد و به دفعات آب وارد سیستم شود. احتمال وجود اکسیژن و خوردگی اکسیژن وجود دارد.

از نظر تئوری چون تغلیظ در مدار صورت نمی گیرد. خطر تولید رسوب هم در آن کم است. و چون رسوب وجود ندارد. کاهش در تبادل حرارت نیز وجود ندارد. و خوردگی نیز نباید در سیستم باشد. ولی چنانچه به علت نشت، لازم باشد. مکرراً به سیستم آب اضافه شود. هرچند آب جبرانی، آب کندانس باشد. ممکن است همراه آب، مواد معلق، اکسیژن و حتی میکروارگانیسم ها نیز به سیستم اضافه شود. و در حالیکه سرعت آب کم می باشد. پتانسیل ایجاد رسوب افزایش یابد و شرایط خوردگی و بوجود آمدن رسوبات سخت در مبدل ها فراهم می شود. از این رو در سیستم های مداربسته که نیاز مکرر به آب جبرانی باشد. لازم است تدابیری برای جلوگیری از ایجاد رسوب اتخاذ کرد.

مشکلات عملیاتی برج های خنک کننده

عمده ترین مشکلات سیستم های سرد کننده عبارتند از:

- خوردگی

- رسوب گذاری که از مهمترین آنها می توان رسوبات میکروبیولوژی را نام برد.

- کف کردن

خوردگی

خوردگی در سیستم های سرد کننده و انتقال آب مهمترین و عمده ترین مشکل می باشد. عوامل اصلی در خورده شدن فلزات مخصوصاً فلزات سری آهن در سیستم سرد کننده عبارتند از:

کیفیت آب: بالا رفتن غلظت های نمک محلول در آب، خوردگی را شدت می بخشد. زیرا زیاد بودن غلظت مواد در آب غلظت یونی را افزایش می دهد. که نتیجه آن بالا رفتن فعل و انفعالات یونی و احتمالاً تشکیل نمک های خورنده از طریق جابجایی نمک های محلول می باشد. از نمک های محلول در آب، کلرورها بیشترین سهم را در افزایش میزان خورندگی دارند.

اثر حرارت: با افزایش درجه حرارت، خرودگی افزایش می یابد.

اکسیژن محلول در آب: به فلز آهن حمله ور شده، سبب خوردگی و سوراخ شدن آن می شود. منبع اصلی آن، اکسیژن محلول در آب در تماس با هواست.

میکرو ارگانیسم ها: باکتری های احیاء کننده سولفات با تولید هیدروژن سولفوره و اسید سولفوریک خوردگی را در سیستم سبب خواهد شد.

جلوگیری از خوردگی

به طورکلی در سیستمی که با آب سر و کار دارد. محافظت فلزات آلیاژها به طور کامل در برابر خوردگی غیر ممکن است. هدف از کنترل خوردگی، رسیدن به حد قابل قبول از طریق طراحی درست. انتخاب فلزات و آلیاژهای مناسب و همچنین بهسازی آب و ترکیبات شیمیایی متناسب با شرایط سیستم و کیفیت آب است. عده ای معتقدند برای رسانیدن خوردگی به حداقل بایستی طراحی خوب انجام شود. و فلزات وآلیاژهای مناسب انتخاب گردد. اما با توجه به مسائل اقتصادی و امکانات، اکثریت کارشناسان و مهندسین آب و خوردگی معتقد می باشند. تنها راه رسانیدن خوردگی به حد قابل قبول استفاده از مواد شیمیایی می باشد.

رسوب

منابع ایجاد رسوب

منابع داخلی: یکی از اساسی ترین منابع تولید رسوب کیفیت خود آب است. که علاوه بر مواد محلول در آب ممکن است. دارای مواد معلقی همچون ترکیبات سیلیسی، آهن محلول یا رسوب، منگنز یا موادی که در نتیجه صاف کردن آب در آن اضافه شده است باشد.

منابع خارجی: مهمترین عامل خارجی ایجاد رسوب در یک سیستم سرد کننده، مخصوصاً سرد کننده مدار باز، هوا می باشد. برج خنک کن مانند یک مکنده بزرگ هواست و آب وسیله مناسبی برای جذب گرد و خاک، میکروارگانیسم ها و سایر ذرات است. که در حجم بسیار بزرگی در مجاورت آب قرار دارند. و چون مواد معلق در هوا بر حسب شرایط جوی و فصول مختلف تغییر می کند. مواد معلق در برج نیز همیشه در حال تغییرات است.

انواع رسوب

برای جلوگیری از ایجاد رسوب در سیستم باید نخست آنها را شناخت تا بتوان به نحو مؤثر با آنها مبارزه کرد. رسوب ها، مخلوطی از گرد و خاک، آلودگی های آب، روغن، میکروارگانیسم ها و محصولات خوردگی می باشند. عوامل مؤثر تشکیل دهنده آنها عبارتند از:

آلودگی های آب تأمینی

مواد جامد معلق در آب

آهن، منیزیم و آلومینای موجود در آب

آلودگی های فرآیند

سرعت جریان، درجه حرارت و Ph آب

بطور کلی با توجه به کیفیت و منابع تأمین آب و در نظر گرفتن مسائل اقتصادی. تشکیل رسوب را با اتخاذ یک یا دو روش توأم زیر به حداقل می رسانند.

حذف مواد مولد رسوب از آب

اصطلاح آب به منظور جلوگیری از نشست یا چسبیدن مواد به سطوح فلزی

میکروارگانیسم ها

تقریباً می توان گفت تمام صنایعی که با آب سروکار دارند. میکروارگانیسم ها در آن صنایع اثر می گذارند. زیرا تعداد زیادی از فعل و انفعالات شیمیایی بوسیله میکروارگانیسم ها انجام می شود.

در پاره ای از صنایع مثل صنایع غذایی، دستگاه های سرد کننده کارخانجات صنایع شیمیایی، میکروارگانیسم ها ضررهای زیادی را ایجاد می کنند. و حتی ممکن است مسیر تولید را تغییر دهند. تابش مستقیم نور خورشید به برج های خنک کننده، وجود حرارت مناسب و غذا که ممکن است. در نتیجه نشت از مسیر تولیدات کارخانه به برج وارد شود. فراوانی اکسیژن در نتیجه ریزش و تلاطم آب در سیستم مداری باز، محیط خوبی برای رشد و تکثیر میکروارگانیسم ها می باشد.

کنترل میکروارگانیسم ها در برج های خنک کننده

از نظر عملی در بیشتر سیستم های آب صنعتی در استفاده از طریق فیزیکی برای نابودی و کنترل فعالیت میکروارگانیسم ها محدودیت زیادی وجود دارد. مثلاً حرارت دادن آب تا 70 درجه ممکن است. بسیاری از میکروارگانیسم ها را از بین ببرد. اما منظور اصلی استفاده از برج، خنک کردن آب و استفاده از آن در مبدل ها و یا مراکز دیگر کارخانه می باشد. تشعشع، مثل اشعه گاما یا اشعه ایکس و یا حتی فرکانس های خاصی از صوت. می تواند از فعالیت میکروارگانیسم ها جلوگیری کرده، آنها را بکشد. اما این نوع کنترل متضمن هزینه بسیار و تجربیات عملی زیادی می باشد.

از روش های شیمیایی نیز که می توانند کنترلی در برابر موجودات زنده موجود در آب برج باشد PH است. که اکثریت میکروارگانیسم ها قادر به ادامه زندگی، رشد و تکثیر در محدوده های خاصی از PH نمی باشند. اما این PH های اسیدی یا قلیایی نیز مسائل عمده ای را در برج بوجود خواهد آورد. بنابراین تنها راه مبارزه و کنترل میکروارگانیسم استفاده از ترکیبات و میکروب کش های شیمیایی می باشد.

معمولی ترین ترکیباتی که برای کنترل میکروارگانیسم برج های خنک کن مصرف می شوند. عبارتند از: کلر، برم، فنل کلروینه و نمک های مس.

کلر یکی از مؤثرترین مواد برای کنترل میکروارگانیسم ها در سیستم سرد کننده مدار باز می باشد. تصمیم در مورد اینکه در یک برج، کلر یا مواد دیگر مصرف شود. بستگی به بررسی اقتصادی، مقدار کلر مورد نیاز، هزینه محل، کارگر و نصب تجهیزات دارد. در حال حاضر هیچ ماده میکروب کشی وجود ندارد. که بتواند طیف وسیعی از میکروارگانیسم های موجود در برج های خنک کن را از بین ببرد.

از این رو با تجربه و دقت بایستی بر مبنای شرایط عملکرد هر برج، ماده میکروب کش انتخاب کردد. تنها، توجه به ارزان بودن یک ماده شیمیایی و انتخاب آن، نه تنها اقتصادی نیست بلکه ممکن است. متضمن ضررهایی نیز باشد. مواد شیمیایی باید به نحوی انتخاب شوند. که در صورت مخلوط شدن و وارد شدن در مسیر فرآیند خساراتی متوجه آن نسازد.

کف کردن

در پاره ای از برج های خنک کننده، تولید کف می تواند موجب مشکلاتی شود. ریزش آب از بالای برج و جذب هوا توسط آن، سبب تولید حباب هایی در آب خواهد شد. که همراه مقداری روغن و ترکیباتی آلی مشابه می باشد. که در کل برج پخش خواهد شد. در اغلب موارد ایجاد کف، علاوه بر کاهش ظرفیت حوضچه برج از طریق انسداد لوله های انتقال آب خساراتی را متوجه پمپ ها خواهد نمود. یکی از عواملی که سبب ایجاد کف در برج خواهد شد. مواد تثبیت کننده ای می باشد. که به چوب برج ها برای محافظت آنها تزریق می گردند. این پدیده غالباً بعد از چند هفته کار برج مرتفع خواهد گردید.

یادآوری می شود که یکی از مهمترین اجسامی که برای ایجاد سطح تماس. بین آب و هوا در برج های خنک کننده از آن استفاده می شود. الوارهای چوبی است. برای بهبود شرایط سیستم باید از ضد کف های مناسبی استفاده نمود.

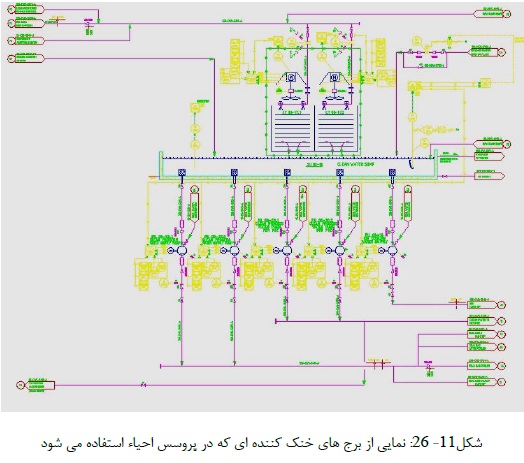

در پروسس احیاء از برجهای مکنده جهت خنک کردن آب پروسس استفاده می شود. در روش پرد برج های خنک کنندۀ آب مورد استفاده در ماشین آلات. از برجهایی که آب مورد نیاز دیگر تجهیزات را تأمین می کنند، مجزی شده اند.

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر