ایجاد مقاومت سایشی در قالب کشش

ایجاد مقاومت سایشی در قالب کشش

ایجاد مقاومت سایشی

پیشینه مسأله:

شکل دهی ورق فلزی از یک قرن پیش به عنوان یک فرایند صنعتی مرسوم بوده است. و امروزه توانایی ساخت قطعات با روش شکل دهی ورق از نمودهای قدرت صنعتی یک کشور محسوب می شود. شکل دهی ورق به روش های مختلفی از جمله کشش عمیق (deep draw) و ریخته گری تزریقی با قالب یا فورج صورت می گیرد. روش کشش عمیق با توجه به انعطاف پذیری، وزن کم، قابلیت شکل پذیری زیاد، پرداخت سطح خوب و هزینه پایین محصولات نهایی توسعه یافته است. از ریخته گری تزریقی با قالب یا فورج برای تولید قطعات پیچیده استفاده می شود. که البته جزء روش های مشکل و پز هزینه ای محسوب می شود.

روش کشش عمیق، نوعی فرآیند فلزکاری است. که کاربرد زیادی در صنعت به خصوص برای ساخت قطعات فلزی دارای برآمدی و فرورفتگی مانند بدنه و گلگیر خودرو. مخازن فولادی تحت فشار، سینک ظرف شویی، پوسته فشنگ گلوله، مخزن سوخت، قوطی نوشیدنی، قابلمه، ماهیتابه و … دارد. در فرایند کشش عمیق، یک ورق فلزی طی عملیات مکانیکی به شکل قالب در می آید. دلیل این نامگذاری این است که عمق کشیدگی ورق بیشتر از ضخامت آن است. منظور از کشش فلزات، عملیاتی است که در آن قسمتی از فلز برای گرفتن شکل مطلوب. به منظور هم زمان تحت کشش و فشار قرار می گیرد.

که می توان ورق تخت را به صورت محصولات فنجانی، شکل داد. در جریان فرایند کشش، فلز تحت نیرویی برای جابجایی در جهات مختلف قرار می گیرد. این عمل با قرار دادن لقمه ای مناسب روی قالب شکل دار و فشار دادن فلز به داخل قالب با یک سنبه انجام می شود. که سنبه وارد می کند در راستای پاره شدن فلز است. در برخی از موارد، فلز تا نزدیکی پارگی (از مرحله الاستیسیته به پلاستیسیته) پیش می رود.

ایجاد مقاومت سایشی

فرآیند کشش عمیق با استفاده از دستگاه هایی از جمله سنبه فشار، یک قالب مدور و نگهدارنده ورق انجام می شود. نیروی لازم برای این تغییر شکل از طریق پرس ضربه ای یا هیدرولیکی تأمین می شود.

دستگاه های پرس در صنایع مختلف فلزی و غیر فلزی بسیار مورد استفاده هستند. و به دو دسته پرس ضربه ای (مکانیکی) و هیدرولیک تقسیم می شوند. دستگاه پرس کاربردهای مختلفی از جمله کشش عمیق، فرم دهی، برشکاری و پانچ کاری دارد. با گذشت زمان و پیشرفت تکنولوژی در ماشین آلات پرسکاری. و همچنین ظهور نسل جدید دستگاه پرس ضربه ای، امروزه استهلاک، هزینه تعمیر و نگهداری و صدای غیر متعارف این دستگاه. به شکل قابل توجهی کاهش یافته و سرعت و کیفیت محصولات افزایش یافت.

پرس ضربه ای دارای سرعت زیاد، کورس کم و قابلیت تنظیم کورس (میزان جابجایی فک پرس) می باشد. در پرس هیدرولیک امکان تنظیم سرعت کم، کورس زیاد، قابلیت تنظیم نیروی یکنواخت در کل کورس وجود دارد. پارامترهایی برای انتخاب پرس وجود دارد. که مهمترین آنها نوع پرس، توناژ پرس، کورس پرس، قابلیت تنظیم کورس و میزان خم و فرم هستند. درنسل جدید پرس ضربه ای، تیراژ تولید بالاتر. استهلاک و هزینه تعمیر و نگهداری پایین تر، ایمنی اپراتور بیشتر و امکان رقابت در قطعات پرسی بیشتر است.

عملیات پرس ضربه ای را با پرس هیدرولیکی هم می توان انجام داد. ولی تا آنجا که امکان دارد. از پرس ضربه ای استفاده می شود. که قیمت کمتر و سرعت آن بالاتر است. هرچند برای قطعاتی که پیچیدگی بیشتر یا حساسیت بالاتری دارند. پرس هیدرولیک (با توجه به قابلیت کنترل پذیری) اولویت دارد. از مشکلات رایج تولید به روش کشش عمیق، ساییدگی، چسبندگی و خوردگی قالب است. که راه حل رایج استفاده از پوشش هایی مانند AlCrN , TiAlN,TiCN,TiN است. که موجب کاهش ضریب اصطکاک قطعه و قالب می شوند.

تشریح مسأله:

شرکت متقاضی، تولید کننده انواع قطعات خودرویی به روش کشش عمیق است. قالب کشش ورق، طی عملیات پرسکاری، مطابق با فرم قالب شکل می گیرد. و حین تولید ورق، دچار ساییدگی می شود.

ایجاد مقاومت سایشی

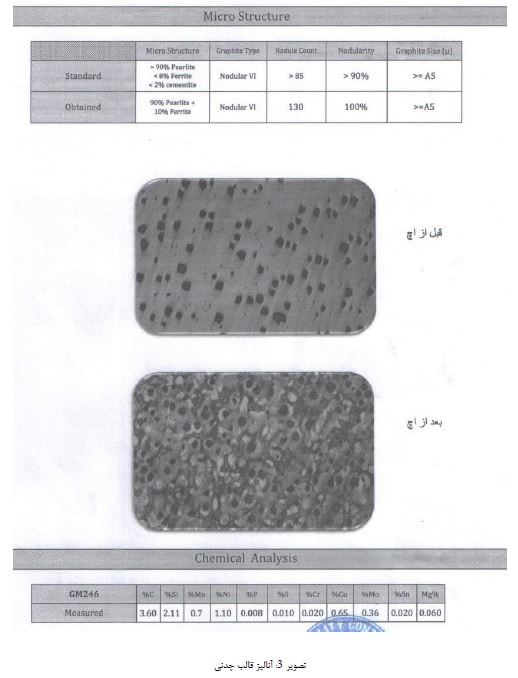

قالب شرکت های تولید کننده ابعاد مختلفی دارد. البته هرچه استحکام ورق/قطعه بیشتر باشد. میزان ساییدگی بیشتر است. برخی شرکت ها از قالب با جنس چدن آلیاژی استفاده می کنند. که قابلیت سخت شدن تا 4-50 راکول دارند. عملیات سخت شدن به کمک روش سر شعله و مقاوم سازی نقاط متحرک قالب (تا 60 راکول) صورت می گیرد. قالب مورد استفاده در شرکت متقاضی چدن داکتیل GGG60 است. که قابلیت سخت کاری دارد. البته لازم به ذکر است در این شرکت عمدتاً از روش کشش عمیق استفاده می شود. و کشش متوسط برای قطعات با عمق نفوذ کمتر مورد استفاده است. برای قطعاتی با استحکام بالاتر مثل استیل، قالب جنس متفاوتی دارد.

همچنین با اعمال پوشش سخت روس سطوح قالب می توان به کاهش ساییدگی کمک نمود. هرچند به این منظور باید از الکترولیز و آبکاری تیتانیم و کروم بهره برد که روش های گران قیمتی هستند.

ایجاد مقاومت سایشی

در این شرکت برای شکل دادن به ورقها، در مرحله اول، ورق با طول و عرض مشخص بریده می شود. و زیر قالب فرم یا کشش قرار می گیرد. سپس قطعه، تحت کشش دستگاه پرس قرار می گیرد. که می تواند مکانیکی یا هیدرولیکی باشد. در مرحله دوم برش قطعه صورت می گیرد. البته می توان چندین مرحله برش داشته باشد. تا به قطعه نهایی برسد. سپس زوایا و گوشه های قطعه تحت خمش قرار می گیرند.

پرس ضربه ای با توجه به سرعت بالاتر در این شرکت متداول تر است. هرچند در مواردی که قطعات بزرگ و حساس باشند. پرس هیدرولیک نیز مورد استفاده خواهد بود. زمان هر سیکل می تواند بین 20 تا 50 ثانیه متغیر باشد. توناژ پرس ضربه ای بسته به پیچیدگی قطعه، از 100 تا 1000 تن را شامل می شود. و در پرس قطعات به روش ضربه ای (مکانیکی) با یک بار پرس، قطعه فرم قالب را می گیرد. در مورد تأثیر دما بر ساییدگی قالب باید گفت. در مواردی شکل گیری قطعه بدون افزایش دما نیز رخ می دهد. و حتی در چنین مواردی نیز سایش مشاهده می شود.

باید اشاره داشت که در کارخانهه ای که تأمین کننده صفحات ورق این شرکت می باشد. بر روی ورقها روغن اسپری می شود. و در واقع ورق های مورد استفاده شرکت متقاضی روغنی هستند. با توجه به شرایط تحویل محصول نهایی، مطلوب نیست از روغن روان ساز بیشتری استفاده شود. زیرا یک مرحله اسیدشویی به فرایند تولید بعدی اضافه می کند. همچنین در فرایند تولید شرکت متقاضی وقفه ایجاد میشود. که با توجه به خطای اپراتور، ممکن است روغن را با یک ضخامت یکنواخت روی سطح پوشش ندهد.

در حال حاضر شرکت متقاضی بعد از عملیات کشش برای هر ده هزار قطعه، قالب را پولیش می کند. که افزایش فاصله پولیش قالب مد نظر است.

لازم به ذکر است تنوع محصولات این شرکت می تواند تا بیست مدل را شامل شود. ضخامت قطعات تحت کشش بین 0.7 تا 2 میلی متر است. برای قطعاتی با ضخامت ورق بیشتر، گاهاً از ورق آلیاژی استفاده می شود. که چقرمه هستند و مقاومت به سایش بیشتری دارند. یکی از محصولات پر چالش، درب خودرو است. شرکت متقاضی در مورد کشش عمیق این قطعات با مشکل مواجه است.

ایجاد مقاومت سایشی

با توجه به موارد ذکر شده، این شرکت در نظر دارد. از روش های پوشش دهی یا پوشش کاری برای رفع مشکل ساییدگی و خوردگی قالب کشش استفاده نماید.

راهکارهای پیشنهادی

استفاده از پوشش روی قالب های کشش برای جلوگیری از ساییدگی قطعات

راهکارهای غیر جذاب

آبکاری/الکترولیز قالب کشش برای اعمال روکش کروم و تیتانیوم

پولیش مداوم قالب کشش (در حال حاضر قالب برای هر 10 هزار قطعه پولیش می شود که مطلوب نیست)

استفاده از روغن روان ساز و لوبریکنت و چرب شدن قالب و قطعه

راه حل ها و پیشنهادها باید الزامات زیر را رعایت نمایند:

مناسب برای زیرلایه چدنی (پوشش مورد استفاده قابل اعمال بر چدن GGG60 و GM246 باشد.)

با توجه به پیچیدگی قطعه تمامی فرورفتگی و برآمدگی های قالب را پوشش دهد.

دوام پوشش قالب برای انجام عملیات کشش عمیق بین 50 تا 100 هزار قطعه

افزایش عمر قالب با دستیابی به سختی تا 60 راکول

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر