استیل 630- فولاد AISI 630-فولاد 17-4PH-فولاد 4542-استیل 17-4PH-فولاد 630

استیل 630- در بیشتر صنایع فولادی مورد نیاز است. که علاوه بر داشتن خاصیت ضدزنگی در برابر دماهای بالا نیز استحکام خوبی از خود نشان میدهد. استنلس استیل 17-4ph از این ویژگی ها برخوردار است. و به صورت سیم جوش و میلگرد تولید و به بازار عرضه می شود.

استیل 630

مقاومت به خوردگی این آلیاژ با استیل 304 قابل مقایسه بوده و از سری 400 نیز بیشتر است. همچنین تا دمای 600 درجه فارنهایت (316 درجه سانتیگراد) مقاوم است.

میلگرد استیل 17-4ph یا میلگرد استیل 630 در برابر حرارت بالا، عوامل جوی و گازها مقاومت بالایی دارد. و با توجه به این ویژگی ها در صنایع نفت و گاز، صنایع غذایی، هوا فضا و … استفاده می شود. همچنین قیمت این استیل از گرید 304 و 430 بالاتر است.

معرفی استل 630 یا استیل 17-4ph

استیل 17-4ph از دسته استنلس استیل می باشد. که در استاندارد DIN با نام فولاد 1.4542 شناخته میشود. و در میان فولادها با مشخصه X5CrNCuNb16-4 معروف است. در صنایع مختلف، به فولادها و قطعاتی نیاز است که مقاومت بالایی در دماهای بالا از خود نشان دهند. که بر همین اساس استیل 17-4ph تولید و به بازار عرضه شد. ترکیب شیمیایی این نوع فولاد آلیاژی 0.07% کربن، 0.7% سیلیسیوم، 1.5% منگنز، 0.04% فسفر، 17-15% کروم، 0.6 مولیبدن، 5-3% نیکل و 3-5% مس است.

خواص مکانیکی استیل 630 به شرح زیر می باشد.

مقاومت کششی: 1070 مگاپاسکال

سختی برینل: 360 HB

کاربرد استیل 630

همانگونه که بیان شد از استیل 630 در صنایع گسترده ای به دلیل مقاومت آن در برابر خوردگی. دما و فشار بالا استفاده می شود که عبارتند از:

ساخت قطعات و سازه های هوا فضا

تجهیزات مهندسی

پیچ و چرخ دهنده ها

سوپاپ های توربین

صنایع غذایی

قطعات مکانیکی

تجهیزات مربوط به کارخانه تولید کاغذ

در صنعت پالایشگاه، نفت و گاز

اثر عملیات حرارتی پیرسازی بر رفتار سایش لغزشی فولاد زنگ نزن 17-4PH

چکیده فولاد 630 یک فولاد ضد زنگ رسوب سختی شونده مارتنزیتی کم کربن شامل نیکل و مس می باشد. که توسط عملیات پیرسازی با تشکیل رسوبات ریز فاز ثانویه از محلول فوق اشباع قابل سخت شدن است. این فولاد به دلیل ترکیب خوبی از استحکام بالا، چقرمگی، مقاومت به خوردگی و سایش. و همچنین جوش پذیری، کاربردهای گسترده ای در صنایع هسته ای، شیمیایی، نفت و گاز، هوافضا و… دارد.

در این تحقیق، این آلیاژ ابتدا تحت عملیات آنیل انحلالی در دمای بالا قرار گرفت. و پس از آب دادن در هوا در دماهای 480،550 و 620 درجه سانتیگراد برای زمان های مشخص، در معرض پیرسازی قرار گرفت. بررسی های میکروساختاری و سختی سنجی صورت پذیرفت. و سپس خصوصیات سایش لغزشی نمونه ها با استفاده از دستگاه سایش Pin-On-Disk. تحت شرایط خشک در دمای اتاق بر روی یک سطح فولادی سخت در بار ثابت 15 نیوتن. و سرعت m/s 0/5 و طی مصافت لغزشی تا 4000 متر مورد ارزیابی قرار گرفت.

با استفاده از میکروسکوپ الکترونی روبشی، مکانیزم های سایش مطالعه و شناسایی گردیدند. نتایج آزمایشات و بررسی ها نشان داد. که نمونه های پیرسازی شده در دمای 480 درجه سانتیگراد نرخ سایش کمتری در مقایسه با سایر نمونه های از خود نشان می دهند.

مقدمه

فولادهای زنگ نزن رسوب سختی شونده بدلیل خصوصیات عملیات حرارتی آنها. و همچنین ترکیبی از استحکام بالا، اعوجاج کم، مقاومت به خوردگی و سایش خوب، جوش پذیری عالی و سختی نسبتاً بالا. به طور گسترده در مصارف مختلف و در بسیاری از تجهیزات مورد استفاده واقع شدند. این فولادها با توجه به ترکیب شیمیایی و فازهای موجود در ریزساختار تقسیم بندی می شوند. یکی از رایجترین و مهمترین آلیاژ رسوب سختی شونده در این گروه فولاد (AISI 630) 17-4PHاست. که یک فولاد زنگ نزن مارتنزیتی شامل 5-3% وزنی مس می باشد.

که توسط رسوبات نانومتری غنی از مس توزیع شده در زمینه مارتنزیت تیغه ای شکل تمپر شده استحکام یافته است. تشکیل مقدار کمی دلتا فریت نیز در این فولاد گزارش شده است. در شرایط آنیل انحلالی با وجود ساختار مارتنزیتی سختی بالایی بدست نمی آید. پیرسازی در محدوده دمایی 420-620 درجه سانتی گراد. به دلیل تشکیل فاز غنی از مس منجر به رسوب سختی و افزایش در سختی و استحکام می گردد.

اگر دمای پیرسازی به بالاتر از 600 درجه سانتیگراد افزایش یابد. تشکیل رسوبات غیر همدوس مس در زمینه و نیز استحاله مقداری از مارتنزیت به آستنیت در طول تیغه های مارتنزیت رخ می دهد. این فولاد استیل، به دلیل داشتن مجموعه خواص مطلوب که در ابتدا بیان گردید. در کاربردهای بسیاری از جمله قطعات ساختمانی هواپیما، تیغه توربین بخار، تأسیسات راکتورهای هسته ای و نیز محورهای کشتی و پمپ استفاده می گردد. اگرچه، گسترش کاربردی آن به دلیل سختی نسبتاً کم و خواص تریبولوژیکی ضعیف محدود می شود.

سایش عبارت است از کاهش تدریجی ماده از سطوح جامدی که در تماس با هم هستند. و حرکت نسبی دارند. و منجر به آسیب و تخریب سطح می گردد. که بستگی به شرایط تماسی بین سطوح از جمله فشار، دمای تماسی، ضریب اصطکاک و خواص ماده دارد. یکی از فاکتورهای کلیدی و مقاومت به سایش آلیاژهای فلزی، خصوصیات ریزساختاری است. که خواص مکانیکی مانند سختی بوسیله آن کنترل می گردد.

از آنجا که موضوع سایش در استیل 630 از اهمیت خاصی بر خوردار است. و همچنین مطالعات بسیار اندکی در این زمینه انجام پذیرفته است. لذا در این تحقیق، مقاومت به سایش لغزشی فولاد 17-4PH در شرایط مختلف عملیات حرارتی و ریزساختاری. و با استفاده از دستگاه سایشی Pin-On-Disk بر روی یک سطح فولادی سخت مورد ارزیابی قرار گرفته است.

محمدرضا توکلی شوشتری، خلیل رنجبر، محمد هادی مؤید

2- مواد و روش تحقیق

1-2 بررسی کمی و کیفی آزمایش

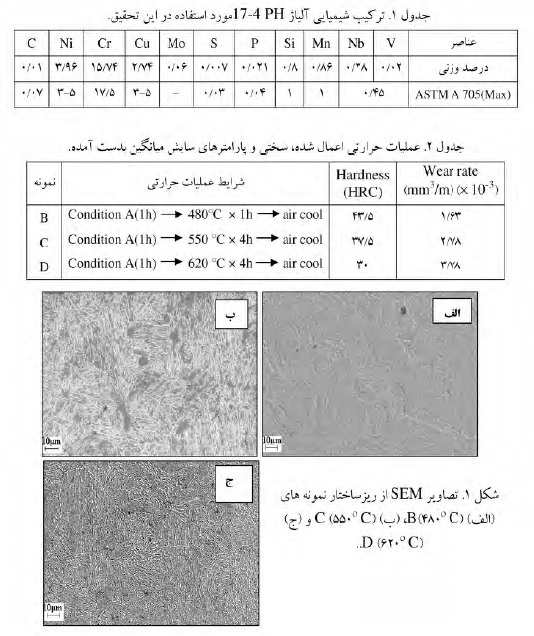

برای انجام آزمایشات از یک میله آهنگری میشود از جنس فولاد زنگ نزن 17-4PH با ابعاد 93mm قطر و 100mm طول استفاده شد. آنالیز ترکیب شیمیایی این آلیاژ بر حسب درصد وزنی به روش کوانتومتری. در جدول 1 نمایان است که با استاندارد ASTM A 705، همانطور که در جدول 2 نمایان و مشخص است انجام گرفت. طوری که نمونه هایی با پیرسازی بیشینگی (Peak-aged) تا نمونه دچار فرا پیر شدگی (Over-aged) حاصل شود. سپس نمونه های متالوگرافی مهیاسازی شد و با کاغذهای سنباده 120 تا 1200 پولیش و با خمیر الماسه 1 میکرون پرداخت نهایی گردید.

برای مشاهده میکروسکوپی، نمونه ها در محلول ویلا غوطه ور شدند. این محلول مارتنزیت را اچ کرده و فاز سیگما و نمای کلی فریت را باقی می گذارد. آزمون متالوگرافی با استفاده از میکروسکوپ نوری Olympus BX60M انجام گرفت. نمونه های SEM مورد مصرف جهت بررسی دقیق تر ریزساختار، مانند نمونه های متالوگرافی مهیاسازی شدند. تصاویر بوسیله میکروسکوپ الکترونی روبشی (SEM) LEO 1455Vp حاصل آمد. سختی سنجی با راکول C، میانگین سه نقطه در هر نمونه، انجام پذیرفت.

2-2 آزمون سایش لغزشی (Sliding Wear)

جهت انجام تست های سایش از یک دستگاه آزمایشگاهی سایشی pin-on-disk مدل TRM250 ساخت شرکت آلمانی Wazau و مطابق با استاندارد ASTM G99-95 استفاده گردید. این دستگاه قابلیت ثبت اطلاعات بدست آمده از تست سایش را توسط نرم افزار Tribo V34L دارا بوده. و همچنین کنترل پارامترهای مختلف آزمایش از قبیل سرعت. بار اعمالی، دما و مسافت سایش را براحتی امکان پذیر می ساخت. تمامی آزمون های سایش تحت شرایط خشک در دمای اتاق (25 درجه سانتیگراد) و رطوبت نسبی 75-55% تحت بار ثابت 15 نیوتن. و تا مسافت لغزش 3000 متر و در سرعت لغزش 0/5 متر بر ثانیه انجام گرفت. نمونه های استوانه ای شکل سایش، دارای ابعاد 6 میلی متر قطر و 36 میلیمتر طول بوده و توسط ماشین کاری تهیه گردیدند.

برای صفحه سایش از یک دیسک فولادی مورد انجام عملیات حرارتی با سختی 62-65 RC از جنس E52100 (100Cr6) استفاده گردید. قبل از هر آزمون، سطح تمام نمونه ها با کاغذ سنباده مش 1200 را ساییدند. این کار با بست کاغذ سنباده بر روی صفحه سایشی و طی مسافت 150 متر صورت گرفت. تا از تماس تمام سطح نمونه با صفحه فولادی اطمینان حاصل شود. ضریب اصطکاک و میزان سایش (بصورت کاهش ارتفاع) در هر لحظه از آزمایش هم بصورت عددی و هم بصورت نمودار قابل نمایش و ثبت بود. آزمون سایش برای هر نمونه 3 بار تکرار گردید. و پس از آزمون، سطوح سایش می یابد و زبره های حاصل از سایش مورد بررسی میکروسکوپ الکترونی روبشی قرار گرفتند.

3-نتایج و بحث

1-3 ارزیابی ریزساختار

در شکل 1 تصاویر SEM از ریزساختار نمونه های C,B,D آمده است. در نمونه B، تیغه های مارتنزیت هم محور تمپر شده که در دانه های آستنیت اولیه تشکیل شده اند. به همراه مقدار کمی دلتا فریت دیده می شود. (شکل 1 الف). در مقابل، در نمونه های C و D یک ساختار لایه مانند سفید رنگ مشابه با ساختار ویدمن اشتاتن مشاهده می گردد. که مانند ساختار مارتنزیت تمپر شدۀ معمول در نمونه B نیست. مطالعات قبلی نشان داده است که یک ساختار لایه ای در ریزساختار آلیاژ 17-4ph در دماهای پیرسازی بالاتر از 570 درجه سانتیگراد وجود دارد.

که امکان دارد به علت تشکیل آستنیت برگشتی و یا فاز آلفا فریت تبلور مجدد بیابد و در مارتنزیت تمپر بشود. از طرف دیگر، در مطالعه حاصر با افزایش دمای پیرسازی از 550 به 620 درجه سانتیگراد مشاهده می گردد. که اندازه و مقدار این لایه های سفید رنگ، طبق اندازه گیری با نرم افزار پرداز تصویر MIp، حداقل به 42% حجمی افزایش یافت. (شکل های 1 (ب و ج)). بنابراین، این لایه ها، فاز آلفا فریت تبلور مجدد یافتند. که در زمینه مارتنزیت تمپر شده، شکل گرفته اند.

تغییرات ریز ساختاری حاصل از شرایط مختلف عملیات حرارتی، خواص مکانیکی از جمله سختی را نیز تحت تأثیر قرار می دهد. نتایج سختی سنجی در جدول 2 نمایان و مشخص است. بیشترین مقدار سختی در نمونه B (43/4 HRC) و کمترین مقدار در نمونهD (30HRC) مشاهده می شود. در دمای 480 درجه سانتیگراد، رسوبات مس همدوس با زمینه مارتنزیتی هستند. و این خوشه های ریز غنی از مس موجب افزایش سختی می شوند. اما دمای پیرسازی بالاتر، سبب نرم شدن قابل ملاحظه ای در ساختار می گردد. دلیل این امر می تواند درشت شدن رسوبات غیر همدوس غنی از مس اپسیلوئن (g-Cu) و تشکیل فاز فریت لایه ای شکل باشد.

2-3 ارزیابی رفتار سایشی

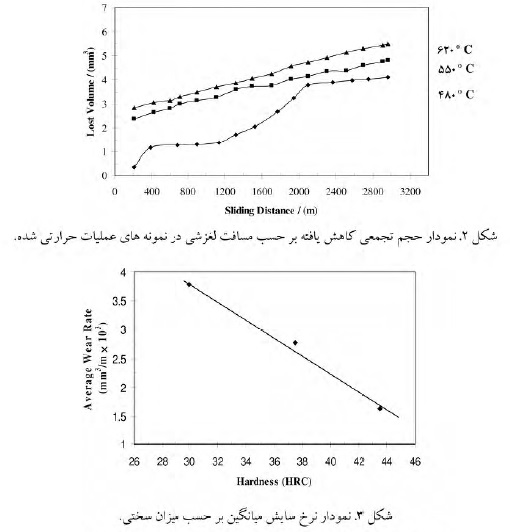

شکل 2 تغییرات حجم کاهش یافتگی تجمعی بر حسب مسافت لغزش را برای نمونه های مورد انجام عملیات حرارتی را ، D,C,B نشان می دهد. این تغییرات در دماهای 550 و 620 درجه سانتیگراد تقریباً بصورت خطی است. اما در دمای 1480 درجه سانتیگراد اینگونه نیست. همانگونه که در شکل پیداست هر سه نمونه، با افزایش مسافت طی میشود، کاهش حجم تجمعی بیشتری از خود نشان می دهند. از طرف دیگر، با افزایش دمای پیرسازی از 480 به 620 درجه سانتیگراد، بطور نسبی حجم کاهش یافتگی تجمعی، افزایش می یابد. در این مطالعه، معادله سایش آرچاد یعنی کاهش حجم تجمعی (V) بر حسب مسافت لغزشی (S). بعنوان معیاری برای نمایش نرخ سایش (Q)، مورد استفاده قرار می گیرد (رابطه 1). که V از طریق حاصلضرب مساحت سطح مقطع نمونه در کاهش ارتفاع ثبت میشود. توسط دستگاه سایش مورد حاصل است.

که Fn نیروی عمودی اعمالی، H سختی نمونه و K ضریب سایشی می باشد.

نرخ سایش نمونه ها به کمک رابطه 1 در هر دمای پیرسازی بطور میانگین محاسبه و در جدول 2 قرار دارد. همانطور که ملاحظه می گردد. نرخ سایش از 4-10×mm3/m 1/63 در دمای 480 درجه سانتیگراد. به 3/78×3-10 mm3/m در دمای 620 درجه سانتیگراد افزایش یافت. نتیجه گیری که میتوان بدست آورد، کاهش حجم تجمعی دچار کاهش یافتگی و نیز نرخ سایش، با افزایش مقدار سختی است. این موضوع را می توان در شکل 3 مشاهده کرد. آشکار است که نمونه B، مورد انجام پیرسازی در دمای 480 درجه سانتیگراد، با سختی بیشتر. دارای بیشترین و نمونه D، انجام مورد پیرسازی در دمای 620 درجه سانتیگراد، با کمترین سختی، دارای کمترین مقاومت به سایش می باشد. بنابراین بهبود رفتار سایشی نمونه ها ارتباط مستقیم به سختی آنها دارد. از طرفی سختی به میکروساختار نیازمند است. که با عملیات حرارتی پیرسازی کنترل گردید.

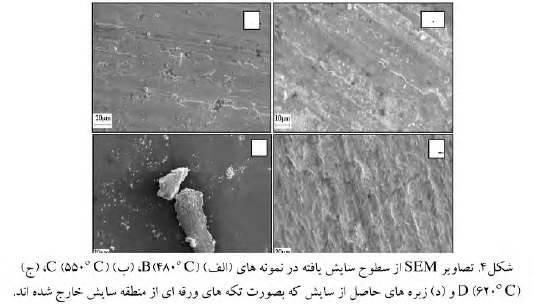

به منظور تعیین مکانیزم عمل کنندگی سایش، از میکروسکوپ الکترونی کمک گیری شد. شکل 4 تصاویر مورد حاصل از سطوح دچار سایش در نمونه های D,C,B را نشان می دهد. مکانیزم میکرو تورقی (micro -delamination) مشاهده شد. در سطوح سایشی، نشاندهنده تغییر فرم شدید ایجادی در اثر لغزش پین (نمونه) بر روی دیسک بوده. که جوانه زنی و تشکیل ترکهای ریز در زیر سطح ساییده شده را موجب شده است.

این ترک ها پس از تشکیل، رشد کرده و با گسترش در مناطق ضعیف (مانند فصل مشترک فازهای مارتنزیت و فریت). و یا مناطق تحت تنش شدید، بهم پیوسته و با تداوم فرآیند سایش. از سطح جدا میشود و به صورت تکه های ورقه ای (شکل 4 د ) از منطقه سایش خارج می گردند. همچنین میزان جداشدگی ذرات از سطح در اثر برش پلاستیک و نیز وجود شیارهای طولی که در تصاویر SEM نمایان می شود. نشان از مکانیزم های چسبندگی (adhesion) و میکروشیاری (micro-grooving) می باشد.

4- نتیجه گیری

با بررسی و ارزیابی اثر عملیات حرارتی پیرسازی بر رفتار سایش لغزشی آلیاژ استیل 630، نتایج زیر قابل دستیابی است.

نمونه های مورد انجام پیرسازی در دمای 480 بمدت یک ساعت، بیشترین سختی و در نتیجه کمترین میزان سایش را نشان دادند. رفتار سایشی متفاوت نمونه B در مقایسه با سایر نمونه ها، ناشی از ریزساختار مورد حاصل در اثر پیرسازی است. بررسی های میکروسکوپی نشان داد. که مکانیزم های سایشی از قبیل تورق، شیاری و چسبندگی در این نمونه ها فعال هستند.

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر