آبکاری آلیاژ روی-نیکل بر روی فولاد با استفاده از جریان منقطع

آبکاری آلیاژ روی-نیکل بر روی فولاد با استفاده از جریان منقطع

آبکاری آلیاژ روی-نیکل

چکیده، در این پژوهش با استفاده از آبکاری الکتریکی به دو روش جریان مستقیم (DC). و منقطع (Pulse) پوششهای آلیاژی روی-نیکل روی ورقه های فولادی ایجاد شد. آنگاه پوششهای مورد حاصل از نظر توپوگرافی ساختار، ترکیب شیمیایی، یکسانی ضخامت، سختی و رفتار خوردگی مورد بررسی قرار گرفتند. یافته های تحقیق نشان می دهد. ضخامت پوششهای حاصل از روش منقطع نسبتاً یکنواخت است. افزایش درصد زمان روشن و نیز کاهش چگالی جریان، باعث افزایش درصد نیکل و سختی این پوششها خواهد شد.

نتایج حاصل از تأثیر عوامل زمان روشن و فرکانس بر روی دانه بندی و ساختار پوشش نشان می دهد. که کاهش این دو عامل باعث ریزتر شدن ساختار می شود. بررسی رفتار خوردگی پوششها نشان می دهد. پوششهایی که حدود 13% نیکل دارند، رفتار خوردگی مناسبتری خواهند داشت. همچنین بررسی پوششها توسط میکروسکوپ الکترونی نشان می دهد. که چگونگی و سرعت فرآیند پوشش دهی تأثیر به سزایی در رفتار خوردگی آنها خواهد داشت. لذا با توجه به اینکه پوششهای منقطع دارای ساختار هرمی مثلثی شکل و کاملاً یکنواخت است. در نتیجه رفتار خوردگی مناسبتری از خود نشان می دهند.

مقدمه

جریان الکتریسیتۀ مورد استفاده در آبکاری الکتریکی می تواند به دو صورت مستقیم و منقطع باشد. بررسی های انجام شده نشان داده است. که پوششهایی که به روش منقطع ایجاد می شوند. نسبت به پوششهای روش مستقیم دارای مزیت هایی از قبیل مقاومت به خوردگی و مقاومت سایشی بالاتر. ساختار و ترکیب شیمیایی کنترل گردید و همچنین یکسانی ضخامت و صافی سطح بیشتر خواهد بود.

در پوششهای منقطع علاوه بر عواملی از قبیل دانسیتۀ جریان، دما. Ph و غلظت حمام می توان پارامترهای درصد زمان روشن، فرکانس و شکل جریان را نیز مؤثر دانست. در نتیجه کیفیت و ساختار و ترکیب آلیاژی به گونه ای است که می توان خواص فوق را بهبود بخشید.

آبکاری الکتریکی آلیاژ روی-نیکل به منظور پوشش دهی ورقه های فولادی در بدنۀ اتومبیل به کار می رود. این پوششها بالاترین مقاومت به خوردگی را در میان پوششهای آلیاژی روی دارند. تشکیل فاز گاما با ساختار هگزاگونال و دانه بندی مثلث القاعده از عمده ترین دلایل افزایش مقاومت به خوردگی این آلیاژها بیان گردید.

تحقیقات مورد انجام در این زمینه نشان دهنده آن است که عموم فعالیت ها. در راستای تأثیر پارامترهای آبکاری به طور مجزا بر ساختار پوشش و بهبود رفتار خوردگی آن متمرکز گردید. و در صورتی که مطالعۀ چندانی در خصوص تأثیر این پارامترها بر یکنواختی پوشش و امکان حذف اضافه شونده ها صورت نگرفته است.

در این تحقیق ضمن به دست آوری شرایط بهینه برای پوشش دهی آلیاژهای روی-نیکل. با دو روش آبکاری الکتریکی مستقیم و منقطع، خواص شیمیایی و فیزیکی آن ها به طور یک جا نسبت به یکدیگر مقایسه. و تأثیر چگالی جریان بر یکنواختی ضخامت پوشش در نقاط مختلف نمونه مورد بررسی قرار گرفت.

روش تحقیق

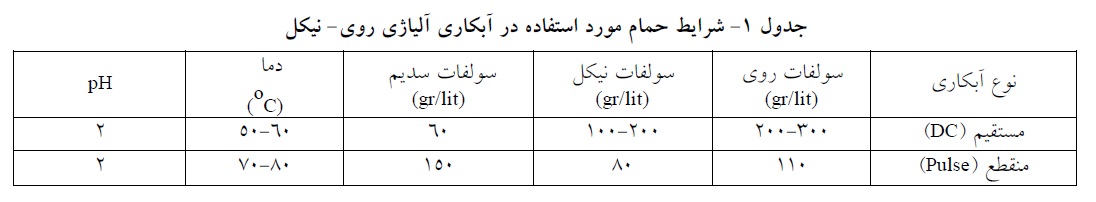

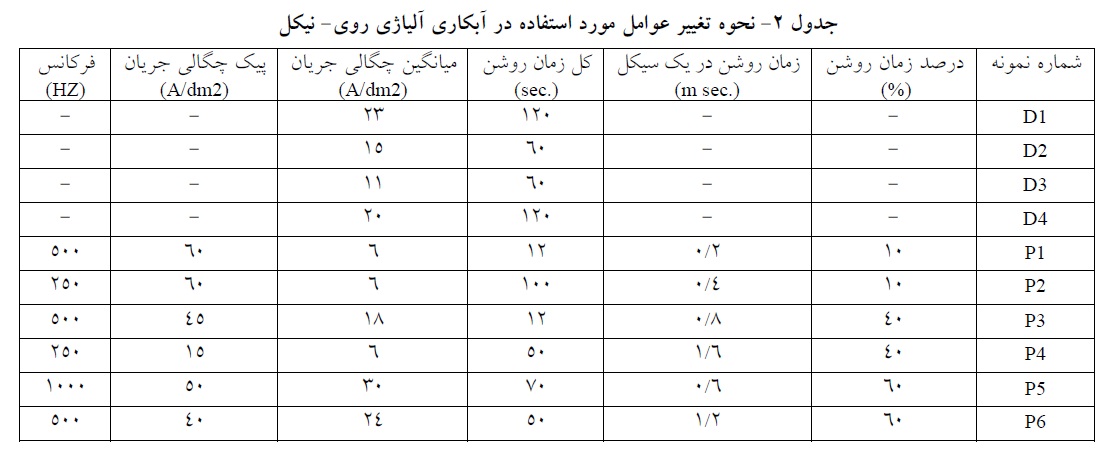

قبل از فرآیند پوشش دهی، ورقه هایی از فولاد ساده کربنی با ابعاد 1×20×50 میلی متر تهیه. و فرایندهای مهیاسازی سطحی شامل اکسید زدایی، چربی شویی و سپس پولیش الکتریکی بر روی آنها انجام گرفت. آنگاه پوشش الیاژی روی-نیکل با دو روش آبکاری الکتریکی مستقیم و منقطع طبق جدول (1) و (2) بر روی نمونه های مورد نظر ایجاد شد. برای مطالعه یکنواختی پوشش، در هر نمونه در سه نقطه با استفاده از روش مغناطیسی اندازه گیری ضخامت صورت گرفت.

مورفولوژی و ریزساختار پوشش با استفاده از دستگاه میکروسکوپ الکترونی روبشی (SEM) ارزیابی شد. و تحلیل شیمیایی نمونه ها نیز به روش EDAX مورد بررسی قرار گرفت. سختی سنجی به روش ویکرز و با استفاده از وزنه 50 گرمی در مقطع پوششها انجام گرفت. رفتار خوردگی تمام نمونه ها با روش پلاریزاسیون الکتروشیمیایی. و در شرایط محلول آبی سه درصد کلرور سدیم، دمای 25 درجه سانتی گراد و سرعت (تغییر پتانسیل). یک میلی ولت در ثانیه و با حضور الکترود مرجع جیوه ای (کالومل) مورد بررسی قرار گرفت.

ارائه و بررسی نتایج

ضخامت پوشش

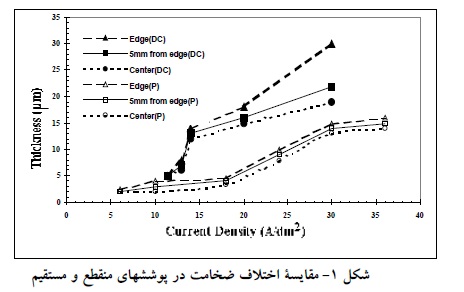

در آبکاری الکتریکی به روش مستقیم معمولاً ضخامت پوشش در لبه ها نسبت به نقاط مرکزی زیادتر است. در نتیجه یک پوشش نا یکنواخت به وجود خواهد آمد. به این حالت اثر استخوان سگی می گویند. شکل (1) تغییرات ضخامت پوششهای حاصل از آبکاری الکتریکی مستقیم و منقطع را بر حسب دانسیته جریان نشان می دهد. در این روش شکل ملاحظه می شود که اختلاف ضخامت پوشش در لبه نمونه ها. نسبت به وسط آنها در روش منقطع کمتر از روش مستقیم است.

در لحظه ای که جریان قطع می شود (زمان خاموش)، فرآیند رسوب گذاری نیز متوقف می شود. که در این لحظه لبه لایه های پوشش با محیط اطراف واکنش می دهد و محصولات به جا مانده در لبه ها. موجب به تعویق افتادگی فرایند رسوب گذاری در این نقاط می شود. و در نتیجه در سیکل بعدی هیچ نقطۀ خاصی برای رسوب گذاری مجدد ارجحیت ندارد. و همه جای قطعه به طور همزمان پوش می شود. به این ترتیب ضخامت پوشش در تمام نقاط نسبتاً یکسان خواهد بود.

ساختار و پوششها

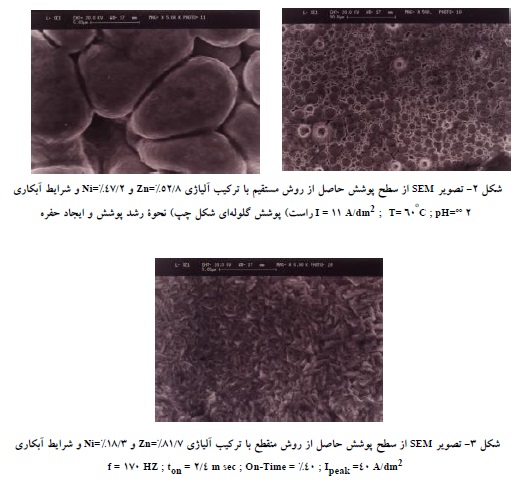

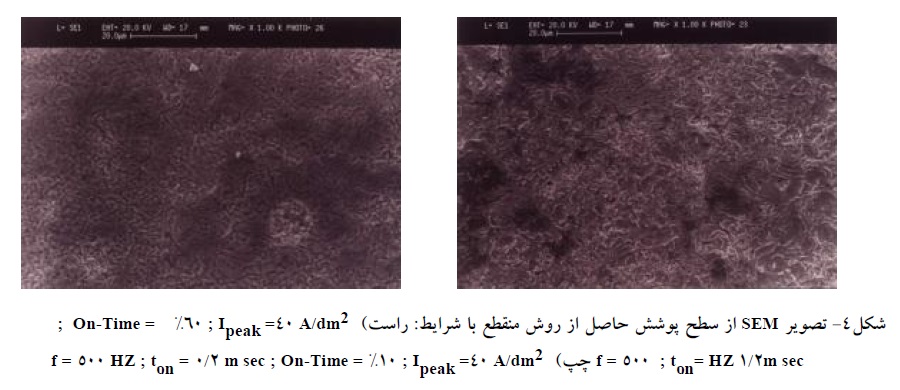

پوششهای مورد حاصل با استفاده از میکروسکوپ الکترونی مورد مطالعه و بررسی قرار گرفتند. شکل های (2) و (3) به ترتیب تصویر میکروسکوپ الکترونی سطح نمونه های مورد آبکاری به روش مستقیم و منقطع را نشان می دهد.

آبکاری آلیاژ روی-نیکل

شکل (2) نشان می دهد که در روش مستقیم، پوشش به صورت گلوله ای رشد خواهد کرد. این شکل همچنین نحوۀ اتصال این گلوله ها را به یکدیگر نشان می دهد. ولی شکل (3) نشان می دهد که در روش منقطع نحوۀ رشد. به صورت لایه لایه و دانه ها به شکل هرمهای مثلث القاعده خواهند بود. در این پوشش ها کاهش زمان روشن باعث ریزترشدن دانه بندی و یکنواختی آنها خواهد شد. شکل (4). علت آن را می توان ناشی از یکنواخت شدن محلول در لحظۀ زمان خاموش دانست.

به این صورت که هر چه این زمان زیادتر باشد. محلول فرصت بیشتری دارد تا یکنواخت شود. و از طرفی همان گونه که گفته شد. پسیو شدن لب لایه های به وجود آمده بهتر انجام می شود. در نتیجه جوانه زنی لایه های بعدی با توجه به نیروی کشش سطحی می تواند از وسط لایه های قبلی انجام شود. همچنین با توجه به ساختار آلیاژهای روی نیکل که عموماً به صورت هگزاگونال است این لایه ها به صورت هرمی شکل رشد می کنند.

ترکیب آلیاژی پوشش

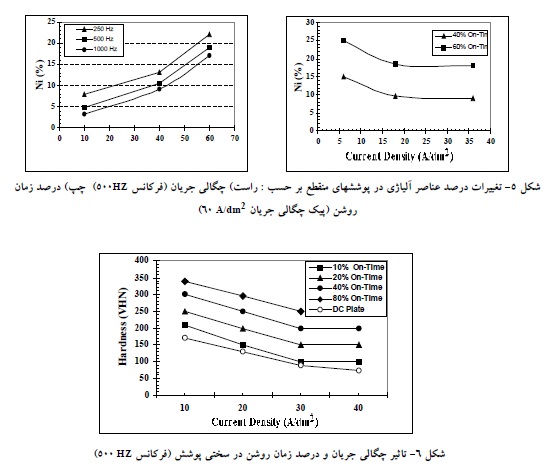

شکل (5) نتایج حاصل از تأثیر پارامترهای آبکاری منقطع را بر تحلیل عنصری پوششها نشان می دهد. این نتایج مشخص می کند که افزایش درصد زمان روشن، کاهش چگالی جریان و نیز کاهش فرکانس باعث افزایش درصد نیکل خواهد شد. در این رابطه می توان گفت با توجه به اینکه نیکل نجیبتر از روی است. در نتیجه افزایش چگالی جریان تأثیر زیادی در پلاریزاسیون آن خواهد گذاشت که موجب کاهش درصد نیکل در پوشش می شود. افزایش فرکانس نیز به این مفهوم است که فرایند به سمت آبکاری مستقیم متمایل می شود.

در نتیجه پلاریزاسیون افزایش یافته و درصد فلز نیکل کاهش خواهد یافت. اما در رابطه با درصد زمان روشن باید گفت در نتیجه اختلاف پتانسیلی که با شروع زمان روشن بر روی حمام اعمال می شود. نزدیکترین یونهای مثبت فلزی و غیر فلزی اطراف کاتد احیا شده. و به دنبال آن کاتیونهای سایر نقاط نیز به سمت کاتد به حرکت در می آیند. از طرفی با توجه به اینکه سیستم آلیاژی روی نیکل یک سیستم بی قاعده است. در نتیجه دانسیته جریان حدی نیکل کنترل کننده خواهد بود و هر چه زمان روشن زیادتر شود. یونهای نیکل زیادتری احیا می شود. و به این ترتیب درصد نیکل در پوشش زیادتر خواهد شد.

سختی پوشش

شکل (6) نتایج حاصل از اندازه گیری سختی در مقطع پوشش را نشان می دهد. در این شکل ملاحظه می شود. که افزایش چگالی جریان موجب کاهش سختی می شود و در پوششهای منقطع علاوه بر چگالی جریان، درصد زمان روشن نیز مؤثر است. به این صورت که کاهش این پارامتر باعث کاهش سختی می شود. علت این پدیده را به این صورت می توان بیان کرد که افزایش چگالی جریان و نیز کاهش درصد زمان روشن. اولاً باعث افزایش سرعت رسوبگذاری و احیاء هیدروژن بیشتری می شود. ثانیاً همانگونه که بیان شد افزایش درصد زمان روشن و کاهش چگالی جریان هر دو موجب افزایش درصد نیکل می شوند. به این ترتیب افزایش درصد نیکل می تواند افزایش سختی پوشش را به دنبال داشته باشد.

خوردگی آلیاژهای روی – نیکل

یکی از اهداف این تحقیق بررسی رفتار خوردگی پوششهای آلیاژی روی-نیکل حاصل از روش مستقیم و منقطع نسبت به یکدیگر است.

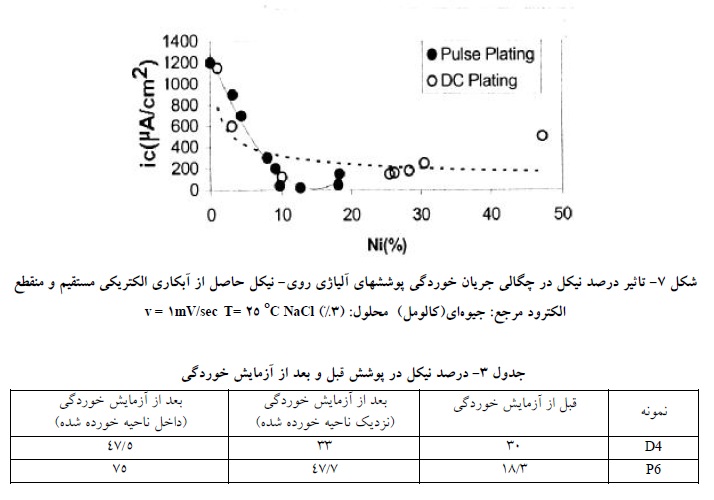

شکل (7) رفتار خوردگی تعدادی از پوششهای حاصل از آبکاری مستقیم و منقطع را نشان می دهد. در این شکل ملاحظه می شود. که علاوه بر درصد نیکل نوع فرایند آبکاری نیز در سرعت خوردگی مؤثر است. به این صورت که پوششهایی که به روش منقطع تهیه شده اند. و نیز درصد نیکل بیشتری دارند. سرعت خوردگی کمتری نسبت به سایر پوششها خواهند داشت.

جدول (3) نتایج تحلیل عنصری مناطق خورده شده را نشان می دهد. در این جدول ملاحظه می شود که درصد نیکل در سطح پوشش. بعد از فرایند خوردگی برای هر دو نمونه مستقیم و منقطع افزایش یافته است. به این ترتیب با توجه به پتانسیل استاندارد سه فلز روی (0/767-)، فولاد (0/44V-) و نیکل (0/25V-). میتوان نتیجه گرفت که حفاظت از خوردگی در پوشش های روی-نیکل با مکانیزم فداشوندگی فلز روی نسبت به نیکل در داخل پوشش رخ می دهد.

آبکاری آلیاژ روی-نیکل

لذا افزایش درصد نیکل باعث کاهش خوردگی روی شده و مقاومت پوشش زیادتر خواهد شد. ولی بعضی از پوششها نیز وجود دارند که علی رغم داشتن درصد نیکل کمتر رفتار مناسبتری از خود نشان می دهند. به عنوان مثال پوششی که حدود 13 درصد نیکل دارد، بهترین رفتار را از خود نشان می دهد. و حال آنکه پوششهای با درصد زیادتر نیکل دارای رفتار ضعیفتری اند. علت این پدیده را می توان به ساختار فازی آلیاژ فوق ارتباط داد. این فاز که گاما (γ) نامیده می شود. دارای ساختار هگزاگونال است و بیشترین مقاومت به خوردگی را در بین آلیاژهای روی -نیکل دارد.

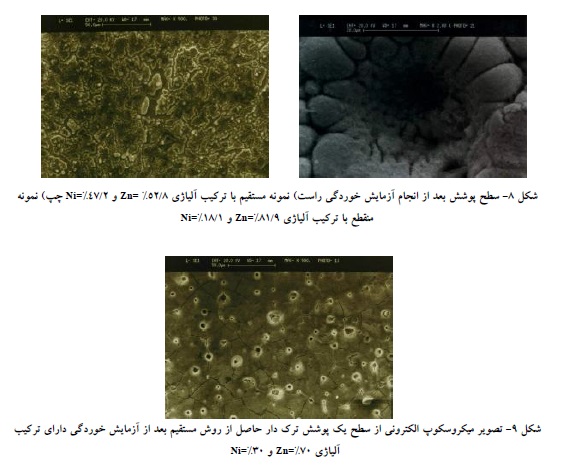

شکل (8) تصویر میکروسکوپ الکترونی سطح دو نمونۀ مستقیم و منقطع را پس از آزمایش خوردگی نشان می دهد. قبلاً اشاره شد که نحوۀ رشد پوششهای مستقیم به صورت گلوله ای است. با توجه به اینکه دانه های گلوله ای کمترین سطح تماس را با یکدیگر دارند. در نتیجه دارای بیشترین سطح واکنش خواهند بود. و به این ترتیب واکنشهای شیمیایی در پوششهای مستقیم زیادتر خواهد بود. که به این ترتیب واکنشهای شیمیایی در پوششهای مستقیم زیادتر خواهد بود. و سرعت خوردگی بیشتری دارند. این درحالی است که پوششهای منقطع دارای ساختار لایه لایه و هرمهای مثلثی شکل فشرده اند.

در آبکاری به روش منقطع در لحظۀ زمان خاموش هیدروژنهای مورد احیا به راحتی از سطح پوشش جدا و از محیط خارج می شوند. در نتیجه هرچه زمان پوشش دهی در روش مستقیم و یا زمان روشن در روش منقطع زیادتر باشد. هیدروژن حبش شده در پوشش نیز زیادتر خواهد بود. به این ترتیب این گونه پوششها بواسطۀ وجود هیدروژن زیاد دارای تنش و تردی زیادتری نیز هستند. و پس از آبکاری به راحتی ترک می خورند.

در نتیجه علی رغم دارا بودن درصد زیادتر نیکل، رفتار خوردگی ضعیفتری داشت. این تأثیر را می توان در شکل (9) مشاهده کرد. این عکس که توسط میکروسکوپ الکترونی از یکی از پوششهای ترک دار گرفته شده است. نشان میدهد که خوردگی عموماً به صورت موضعی و از نقاط ترک دار به وجود می آید.

آبکاری آلیاژ روی-نیکل

به این ترتیب می توان نتیجه گرفت که علاوه بر درصد نیکل پارامترهای دیگری نیز در رفتار خوردگی آلیاژهای روی-نیکل مؤثرند. که از جمله آنها می توان به کیفیت پوشش، وجود ترک، حفره، تنش داخلی و فازهای تشکیل دهنده. و نیز عواملی که بر این پارامترها مؤثرند، اشاره کرد. از مهمترین این عوامل می توان درصد زمان روشن و فرکانس مورد نظر را نام برد. همانگونه که ذکر شد، با کنترل این عوامل می توان پوششهایی با کیفیت و ساختار مناسب و نیز دارای درصد آلیاژی دلخواه به وجود آورد.

نتیجه گیری

الف- تأثیر افزایش شدت جریان در اختلاف ضخامت پوششهای حاصل از روش مستقیم زیادتر از روش منقطع است. و یا به عبارت دیگر تأثیر شدت جریان بر میزان اثر استخوان سگی در پوششهای مستقیم زیادتر از پوششهای منقطع است.

آبکاری آلیاژ روی-نیکل

ب- افزایش زمان روشن و کاهش چگالی جریان باعث افزایش درصد نیکل و سختی پوشش می شود.

ج- با کاهش فرکانس و زمان روشن می توان پوششهایی با ساختار ریزتر به وجود آورد.

د- رفتار خوردگی پوششهای آلیاژی روی-نیکل با افزایش درصد نیکل بهبود می یابد.

ه- رفتار خوردگی این آلیاژها شدیداً تابع ساختار و کیفیت پوشش است.

و-مناسب ترین رفتار خوردگی مربوط به آلیاژ هایی است که حدود 13 درصد نیکل دارند و با روش منقطع تهیه گردند.

ز- در روش منقطع، کاهش درصد زمان روشن باعث بهبود رفتار خوردگی پوشش می شود.

علیرضا نصر اصفهانی و محمود حیدرزاده سهی

گروه علمی فناوری اتصالات، مرکز تحقیقات فناوری و ساخت، دانشگاه صنعتی مالک اشتر، گروه مهندسی مواد، دانشکده فنی، دانشگاه تهران

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر