ورق ah36-فولاد AH36-فولاد کم آلیاژ ah36-قیمت ورق AH36-فروش ورق AH36

ورق ah36

ورق ah36 که بعنوان ورق دریایی نیز شناخته میشود. یکی از انواع ورقهای فولادی است که در صنایع مختلف به ویژه در ساخت کشتیها و سازههای دریایی استفاده میشود.

این ورقها به دلیل خواص مکانیکی بالا و مقاومت در برابر خوردگی، برای استفاده در محیطهای دریایی بسیار مناسباند.

ورق Ah36 معمولاً در ضخامتها و ابعاد مختلفی تولید میشود و بطور معمول به روش نورد گم تولید میشود. این ورقها دارای ترکیب شیمیایی خاصی هستند. که مقاومت بالایی در برابر املاح آب شور دریا از خود نشان میدهند.

برای شناخت بهتر خواص فولاد کم آلیاژ AH36 مقاله زیر به آن میپردازد.

بررسی ریزساختار و رفتار خوردگی فولاد کم آلیاژ (AH36) روکشکاری شده به روش جوشکاری قوسی تنگستن (GTAW) با سیم جوش از جنس نکیل و مس

چکیده:

امروزه در دنیا به منظور دستیابی همزمان به خواص چند آلیاژ متفاوت در کاربردهای مهم نظیر خودروسازی و دریایی. استفاده از روش روکشکاری سطح مرسوم است. پوششدهی به روش جوشکاری (روکشکاری) یکی از روشهای پر استفاده در اصلاح سطح قطعات و ورقهای فلزی در صنعت است. فولاد کم آلیاژ AH36 یکی از فولادهای مورد استفاده در صنعت کشتیسازی به شمار میرود. که به جهت چقرمگی و مقاومت به خوردگی خوب، شهرت فراوانی در بین سایر فولادهای مورد استفاده در این صنعت پیدا کرده است. در این تحقیق به منظور بهبود خواص خوردگی این فولاد، فرایند روکشکاری به روش جوشکاری قوسی تنگستن. با گاز محافظ با استفاده از سیم جوش از جنس مس/نیکل انجام شد.

سپس دو نمونه از قسمتهای با و بدون روکش تحت عنوان فلز پایه و فلز جوش تهیه شد. و مورد بررسیهای ریزساختاری و خوردگی قرار گرفت. نتایج حاصل حاکی از افزایش اندازه دانه در منطقه متأثر از حرارت نمونه فلز جوش و به دنبال آن کاهش خواص مکانیکی بود. آزمون پلاریزاسیون سیکلی نشان داد که فلز پایه حساسیت بالاتری به خوردگی حفرهای نسبت به فلز جوش دارد. همچنین فلز جوش تمایل بالاتری برای ترمیم مجدد حفرات از خود نشان داد. نتایج آزمون امپدانس الکتروشیمیایی نشان داد که نمونه فلز پایه و فلز جوش مدار معادل تکه حلقهای دارند. قطر حلقه نایکوییست بزرگتر فلز پایه نسبت به فلز جوش نشاندهنده رفتار بهتر خوردگی یکنواخت فلز پایه نسبت به فلز جوش بود.

1-مقدمه

خواص و ویژگیهای سطح قطعات و سازههای فلزی یکی از مباحث قابل توجه به ویژه در صنعت است. زیرا بسیاری از مکانیزمهای تخریب قطعات از این قسمت یعنی سطح آغاز میشود. لذا حفاظت و مقاومسازی سطح از مسائل بسیار حساس و حائز اهمیت است. که تعیین کننده کیفیت و عمر قطعات و بهای تمام شده محصول است. به منظور بهبود شرایط سطح، فرایندهای متالورژی سطح به صورت وسیع و در روشهای مختلف صورت میگیرد. متداولترین فرایندهای روکشدهی عبارتند از؛ سخت کاری آندی، آبکاری الکتریکی و جوشکاری سطحی. که دو روش اول اعمال پوشش نازک داشته و در پوشش ایجادی در تنشهای اعمالی بالا ممکن است دچار شکست شود [1].

از طرف دیگر، تغییر ترکیب شیمیایی در فصل مشترک فلز جوش-فلز پایه. و اثر سرعت سرد شدن بر روی ریزساختارهای فلز پایه و لایههای روکشکاری شده در اثر جوشکاری. باعث ایجاد تغییرات در رفتار مکانیکی و متالورژیکی در لایههای روکشکاری میشود. به همین دلیل روش سوم با ایجاد پوششی ضخیمتر، با تشکیل فازهای سخت مانند کاربیدها. و ترکیبات فلزی متفاوت میتواند یک سطح مقاوم به سایش و خوردگی ایجاد کند [2].

ورق ah36

در سالیان اخیر روش جوشکاری قوسی تنگستن – گاز (GTAW) برای ایجاد پوششی با خواص سطحی عالی. بر روی فلزات مختلف، مورد توجه قرار گرفته است. ویژگیهای این روش عبارتند از: نرخ رسوب گذاری بالا، چسبندگی خوب پوشش به زیر لایه به دلیل ایجاد پیوند متالورژی. و ضخامت بالای پوشش که موجب کاربرد گسترده آن در صنایع مختلف گردیده است [3].

انتخاب پارامترهای مناسب جوشکاری برای نیل به پوشش مناسب با خواص مورد نظر اهمیت ویژهای دارد. در این فرایند دو روش عمده جهت اعمال پوشش وجود دارد. که در یکی از الکترود و در دیگری از پودر پوشش مورد نظر استفاده میشود. در روش اول پوشش مورد نظر با ذوب الکترود به کمک روش جوشکاری قوسی تنگستن بر روی سطح زیر لایه تهیه میشود. این روش در صنایع مختلف بسیار رایج بوده و برای پوشش دهی انواع قطعات فولادی مورد استفاده قرار میگیرد. روش دیگر در ایجاد پوشش، تهیه مخلوط پودری مورد نظر و اعمال آن بر روی سطح زیر لایه است. در این روش نیز از فرایند جوشکاری به عنوان عامل ذوب پودرها بدون حضور الکترود مصرفی استفاده میشود [4]. کیفیت فولاد برای صنعت کشتیسازی ملی توسط اداره حمل و نقل آمریکا نظارت میشود. مواد دارای گواهی ABS برای صنعت کشتیسازی تأیید شده است.

فولادهای مورد تأیید این سازمان شامل مجموعهای کامل با نامهای DH36,EH36,AH36 در پرکاربردترین انواع هستند. فولاد ah36 برای مقاومت در برابر شرایط سخت و محیطهای دریایی طراحی شده است. و از فناوری میکرو آلیاژی برای افزایش عملکرد آن استفاده میشود. عناصری مانند Ti,V,Nb و سایر عناصر آلیاژی، همراه با فرایند نورد کنترلی، با کنترل اندازه دانه باعث بهبود چقرمگی میگردد. به عنوان یکی از فولادهایی تولیدی با بالاترین عملکرد در جهان، سری H فولادهای کشتیسازی تقریباً برای تمام خواص مکانیکی بهینه شدهاند. فولاد AH36 تقریباً به طور انحصاری برای کشتیسازی، تجهیزات دریایی، سکوهای حفاری نفت و در دریا و سایر کاربردهای دریایی استفاده میشود [5].

ورق ah36

در سالهای اخیر، تحقیقات متعددی در زمینه بررسی رفتار خوردگی فولاد AH36 در محیط دریایی انجام گردید. همانطور که بیان شد این فولاد به دلیل استحکام بالا و مقاومت در برابر خوردگی در صنایع دریایی و کشتیسازی کاربرد وسیعی دارد. با این حال، محیط خورنده، دریایی میتواند تأثیر منفی بر خواص مکانیکی و سطح این فولادها دارا باشد. در همین راستا، مطالعه رفتار خوردگی در شرایط متفاوت به خصوص در معرض محیط دریایی بر روی خواص این فولاد ضروری است.

_6m2f.gif)

در مطالعهای، تغییرات خواص مکانیکی و وضعیت سطح مورد جوشکاری فولاد AH36 در معرض محیط دریایی به مدت 12 و 24 ماه بررسی شد. نتایج نشان داد که محیط خورنده دریایی، بیشترین تأثیر را بر مقاومت کششی و استحکام تسلیم داشت. همچنین، تغییرات شدیدتری در سطح نمونهها در طول سال اول قرارگیری در معرض محیط دریایی رخ داد [6]. در مطالعه دیگری، رفتار خوردگی فولاد AH36 با دو نوع پوسته اکسید متداول (سیاه و قرمز) در محیط ذخیرهسازی بررسی شد.

ورق ah36

نتایج نشان داد که پوسته اکسید میتواند پتانسیل خوردگی را افزایش و چگالی جریان خوردگی را به طور قابل توجهی کاهش دهد. همچنین، مقاومت به خوردگی پوسته اکسید سیاه به دلیل ضخامت و فشردگی بیشتر نسبت به پوسته قرمز برتری دارد. پوسته سیاه پس از 119 روز قرارگیری در معرض محیط ذخیرهسازی با رطوبت نسبی 72%. در دمای تقریبی 23/4 درجه سلسیوس شروع به تاول زدگی کرد. در حالی که پوسته قرمز زنگزدگی آشکاری از خود نشان داد [7].

به منظور بهبود خواص مکانیکی و ریزساختاری فولاد AH36، در تحقیق دیگری تأثیر افزودن فلاکسیهای اکسیدی. و دوبلکس در روش جوشکاری تیگ مورد بررسی قرار گرفت. این تحقیق به شناسایی بهترین ترکیبات فلزات پر کننده برای بهبود خواص جوش فولاد AH36 کمک کرد. و بینشی جدید در زمینه تکنیکهای جوشکاری ارائه داد. نتایج نشان داد که استفاده از فلاکسهای دوپلکس نظیر Tio2 50%+Fe2O3 50%+SiO2 50%+ZnO 50%. باعث افزایش عمق نفوذ و کاهش حرارت ورودی در فرایند جوشکاری میشود [8].

در مطالعهای دیگر، خواص مکانیکی و مقاومت در برابر خوردگی صفحات فولاد AH36 مورد پوشش دهی. با استیل زنگنزن 309 از طریق فرایند جوشکاری الکترود پوششدار (SMAW) مورد بررسی قرار گرفت. مطابق با گزارشات نویسندگان، لایه پوششی وزن از دست رفته توسط آزمون خوردگی را حدود 24%ر کاهش داد. همچنین، حجم از دست رفته در آزمایشهای سایش حدود 9% کاهش یافت.

در واقع استفاده از پوشش استیل ضد زنگ به طور قابل توجهی خواص مکانیکی و مقاومت به خوردگی فولاد AH36 مورد روکشکاری را افزایش میدهد. و آن را برای کاربردهای محیطهای سخت مناسب میسازد [9].

ورق ah36

محققین در تحقیقی دیگر، تأثیر مقدار منیزیم در الکترودهای E6013 بر روی خواص میکروساختاری. و مکانیکی فولاد AH36 مورد روکشکاری توسط الکترود نامبرده را بررسی کردند. این مطالعه نشان داد که افزایش مقدار منیزیم در الکترود E6016 منجر به بهبود خواص مکانیکی به دلیل پیوند متالورژیکی بهتر در ناحیه جوش میشود. همچنین افزایش محتوای منیزیم باعث ریز شدن میکروساختار و کاهش ناخالصیهای غیر فلزی شد. در واقع معرفی الکترودهای اصلاحی با منیزیم رویکرد جدیدی برای بهبود قابلیت جوشکاری و عملکرد مکانیکی در کاربردهای فولاد AH36 ارائه داد [10].

در مجموع محیط دریایی خورنده میتواند بر خواص مکانیکی و سطح فولاد AH36 تأثیر منفی دارا باشد. بنابراین، بررسی دقیق رفتار خوردگی این فولاد در محیط دریایی و ارائه راهکارهای مناسب برای افزایش عمر مفید آن امری ضروری است. برای دستیابی به این هدف تا کنون تحقیقات بسیاری بر روی روکشکاری فولاد مذکور با استفاده از الکترودهایی از جنسهای مختلف انجام گردید. به همین منظور و به دلیل خواص خوردگی منحصر به فرد الکترودهای مس/نیکل. در این پژوهش به مقایسه رفتار خوردگی فولاد دریایی AH36. با و بدون روکشکاری توسط فرایند جوشکاری قوسی تنگستن-گاز به کمک الکترود مس/نیکل مورد برررسی قرار گرفت.

2-مواد و روش تحقیق

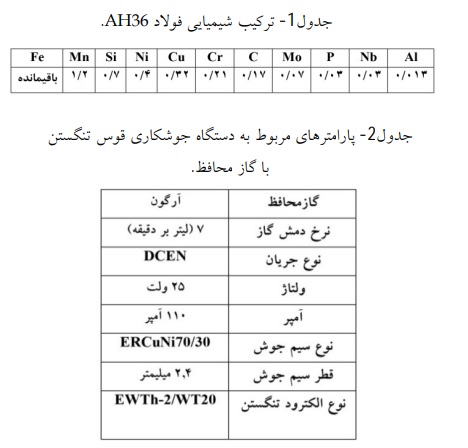

در این مطالعه به بررسی ریزساختار و رفتار خوردگی فولاد کشتی مورد روکشکاری. با استفاده از الکترود جوشکاری مس/نیکل به روش جوشکاری قوسی تنگستن با گاز محافظ مورد بررسی قرار گرفت. برای این منظور ابتدا قطعهای در ابعاد 5✕5 سانتیمتر با قطر 5 میلیمتر از فولاد مورد نظر با استفاده از سنگ فرز برش دهی شد. ترکیب شیمیایی فولاد نامبرده در جدول (1) قابل مشاهده میباشد. پس از برش قطعه سطح آن برای بهبود شرایط جوشکاری به دقت تمیز شد.

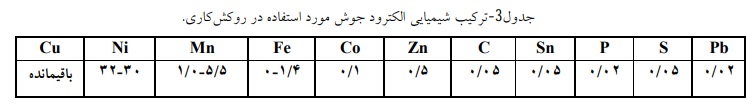

این کار به وسیله سنباده با مش 1200 و پس از آن شستشو با الکل انجام شد. عملیات جوشکاری با پارامترهای موجود در صنعت و مورد بیان در جدول (2) و با استفاده از دستگاه جوشکاری تنگستن. و الکترود جوش با ترکیب شیمیایی مورد بیان در جدول (3) انجام پذیرفت.

پس از پایان سه پاس جوشکاری لب به لب با هدف روکشکاری قطعه، نمونهای جهت بررسی ریزساختار به صورت مقطعزنی عرضی از قطعه استخراج گردید. برای بهبود کار جهت انجام آزمایش متالوگرافی نمونه به صورت مانت گرم تهیه شد. سپس به منظور نمایان شدگی ریزساختار عملیات سنباده، پولیش و اچ کردن نمونه آغاز شد.

ورق ah36

نمونه مورد نظر با استفاده از سنباده با مش 80 تا سنباده با مش 2400 سنبادهزنی شد. و پس از آن با استفاده از پارچه پولیش و پودر آلومینا فاقد هرگونه خش بر روی سطح در زیر میکروسکوپ گردید. سپس نمونه نامبرده با استفاده از محلول تیزاب با ترکیب شیمیایی هیدروکلریک اسید و اسید نیتریک به نسبت حجمی 3 به 1، اچ شد.

پس از اچ کردن نمونهها به منظور بررسی ریزساختار، با استفاده از میکروسکوپ نوری مدل Nikon EPIPHOT300 تصویربرداری از نمونهها انجام شد.

ورق ah36

برای مطالعه رفتار خوردگی، دو آزمون پلاریزاسیون پتانسیودینامیک و امپدانس الکتروشیمیایی بر روی دو قسمت دارای روکش مس/نیکل و فاقد آن انجام شد. پس از استخراج نمونههای تهیه شده از ناحیههای مورد نظر، جهت آماده سازی برای آزمونهای خوردگی، عملیات سنبادهزنی تا سنباده 1200 انجام شد.

تمامی آزمونها در یک سلول سه الکترودی شامل نمونه کار به عنوان الکترود کار. الکترود Ag/AgC1 به عنوان الکترود مرجع و الکترود پلاتین به عنوان الکترود شمارنده انجام شد. آزمونهای خوردگی در محلول شبیهسازی شده آب دریا (NaC1 3/5%) و به کمک دستگاه گالونواستات مدل IVIUMStat XRe انجام شد. در ابتدا آزمون پتانسیل مدار باز انجام شد. و نمونه در پتانسیل مدار باز 154- میلیولت به پایداری رسید. پس از آن آزمون طیفسنجی امپدانس الکتروشیمیایی (EIS) از فرکانس 10 میلی هرتز تا 100 کیلوهرتز انجام شد. در ادامه آزمون پلاریزاسیون پتانسیودینامیک در نرخ روش یک میلی ولت بر ثانیه انجام شد.

3-نتایج و بحث

1-3-ریزساختار

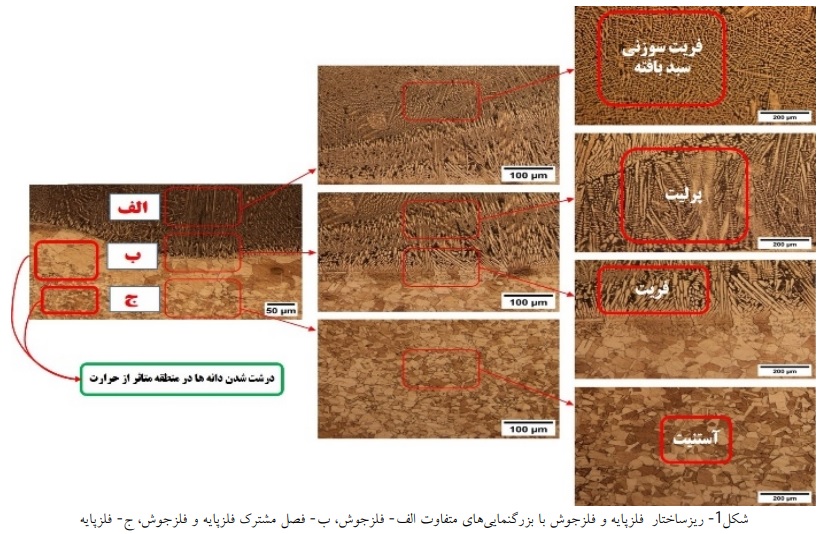

ریزساختار مربوطه به فلز پایه و فلز جوش در شکل (1) ارائه شده است. همانطور که معلوم و مشخص است از پایین به بالا در نزدیک فصل مشترک، در منطقه متاثر از حرارت (HAZ) رشد دانه اتفاق افتد. که منجر به افزایش اندازه دانه نسبت به زیر لایه شده است. همین موضوع باعث افزایش میانگین اندازه دانه و به طبع آن و طبق رابطه هال پچ. نیز باعث میشود خواص مکانیکی نظیر سختی استحکام کاهش یابد. همانطور که در تصویر قسمت (الف) و (ب) مشخص است. ریزساختارهای متفاوتی با توجه به مرفولوژی انجماد در نواحی مختلف پوشش وجود دارد.

در واقع ریزساختار انجماد در ساختار فلز جوش تابعی از G/R میباشد. که R بیانگر سرعت حرکت یا نرخ رشد فصل مشترک و G نشان دهنده گرادیان دمایی است. با تغییر نسبت مورد بیان، ریزساختار انجماد میتواند از شکل سلولی به دندریتی ستونی و نهایتاً به دندریتی هممحور تبدیل شود. در واقع ریزساختار در ناحیه پوشش به این صورت شکل میگیرد که ابتدا رشد رونشستی دانههای ستونی در امتداد دانههای فلزپایه مشاهده میشود. سپس با حرکت جبهه انجماد به سمت سطح پوشش نرخ رشد افزایش مییابد و نسبت G/R کاهش مییابد. که همین امر باعث تبدیل ریزساختار از سلولی به دندریتی ستونی و دندریتی هممحور میشود. در بزرگنماییهای بالاتر این موضوع به وضوح قابل مشاهده است.

یکی دیگر از فاکتورهای مؤثر در شکل و اندازه دانه، مقدار G*R میباشد. که بیانگر سرعت سرد شدن از سمت فصل مشترک به سمت سطح پوشش بوده و این مقدار در حال افزایش است.

افزایش مقدار این فاکتور نیز منجر به ریزدانهتر شدن ریزساختار میگردد. که تصاویر با بزرگنمایی بالاتر نشان دهنده این موضوع است. همچنین میتوان شکسته شدن نوک دندریتها در بین دندریتهای ستونی به علت تلاطم حوضچه مذاب حین جوشکاری. را نیز ناشی از ریز شدن دانهبندی در برخی مناطق این ناحیه دانست [11].

همانطور که در تصاویر مربوط به ریزساختار مشاهده میشود فاز مربوط به فلزپایه تماماً آستنیتی بوده. و ریزساختار در نواحی بالاتر حاوی ترکیبی از فازهای فریت و پرلیت است.

فاز پرلیت در این ناحیه فاز سخت مینامند که استحکام بالا دارد. و فاز فریت موجود فازی نرم بوده و در واقع شکل پذیری بهتر را به دنبال دارد. در قسمتهای بالاتر ناحیه جوش (گرده جوش) فریتهای سوزنی به صورت سبد بافته شده و ریز و به شکل دندریتهای هم محور قابل شهود است.

ورق ah36

این فاز با شکل ریز و سبد بافته خود طبق گزارشات چقرمگی و استحکام بالایی در شرایط اعمال تنش از خود نشان میدهد. همچنین به دلیل ریز بودن ساختار در این ناحیه نمونه مورد نظر میتواند مقاومت زیادی از خود در برابر رشد ترک. و بارهای ضربهای نشان میدهد [12].

2-3-آزمون پلاریزاسیون پتانسیودینامیک

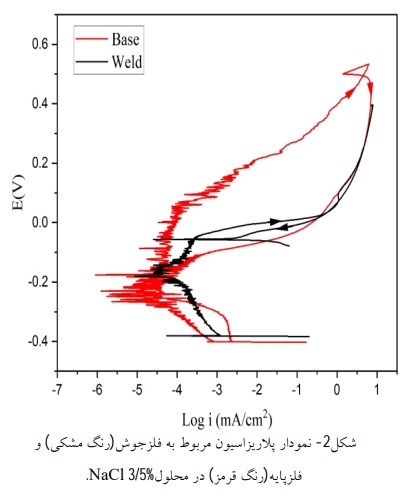

منحنیهای پلاریزاسیون سیکلی برای هر دو نمونه فلزپایه و فلز جوش در شکل (2) رسم و نمایان است. فلزپایه بصورت واضح یک ناحیه رویین را نشان داده است. که در آن چگالی جریان در یک دامنه پتانسیلی (از +0/1تا 2/.-) تقریباً مقدار کم و ثابتی را ارایه کرده است. در مقایسه، دامنه پتانسیلی ناحیه رویین فلز مورد روکشکاری کاهشی است و در دامنه 0/15- تا نزدیک به پتانسیل 0/05- امتداد دارد.

به این صورت که در ناحیه اول نرخ انحلال آهن نمیتواند بیشتر از نرخ نفوذ این کاتیوها به داخل محلول باشد. لذا در دانسیته جریان حدی معادل 0/75 میلی آمپر بر سانتیمتر مربع، پلاریزاسیون غلظتی برای شاخه آندی رخ میدهد. همچنین وجود نویزهای کمتر در منحنی فلز جوش نشان دهنده سطح صافتر و پایداری بهتر نمونه در محلول 3/5 درصد وزنی NaCl است. منحنی مربوط به هر دو فلز پس از اعمال پتانسیل در سیکل برگشت دارای حلقه هیسترزیس مثبت هستند. اما منحنی مربوط به فلزپایه حلقه هیسترزیس بزرگتری نسبت به منحنی فلز جوش دارد. که میتوان گفت مقاومت به رشد حفره کمترین نسبت به فلز جوش دارد.

حلقه هیسترزیس فلزجوش به میزان قابل توجهی کوچکتر از فلز پایه است. که از این مشاهده مقاومت به رشد حفرهای بهتر آن استنتاج میشود. همچنین پتانسیل ترمیم حفرات برای هر دو فلز پایه و جوش به ترتیب برابر 1/7- و 0/5- ولت است. که بیانگر اینست که فلز جوش قابلیت بیشتری برای ترمیم حفرات در صورت شکلگیری حفرات پایدار دارد.

در حالت کلی هرچه مقادیر پتانسیل مدار باز و پتانسیل ترمیم حفرات یک نمونه به هم نزدیکتر باشد. نشان از رفتار بهتر خوردگی موضعی دارد. که این مطلب در مورد فلز جوش از روی نمودار تفاوت قابل توجهی دارد [13 و 14].

ورق ah36

3-3-آزمون طیفسنجی امپدانس الکتروشیمیایی

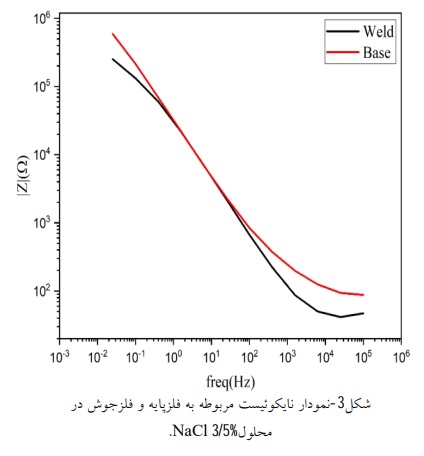

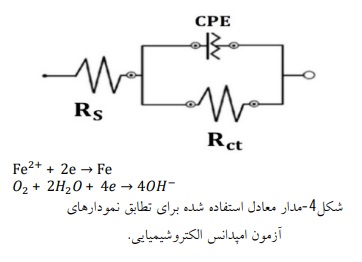

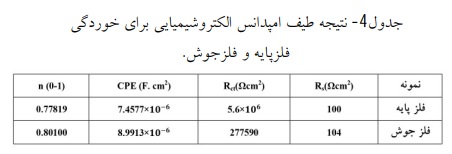

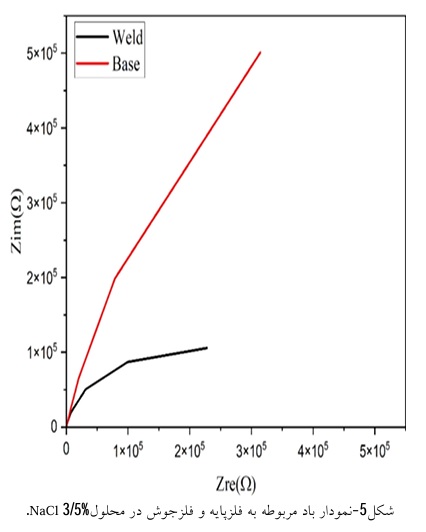

نمودار نایکوئیست بدست آمده از آزمون امپدانس در شکل (3) برای هر دو فلز پایه و جوش نمایش داده شده است. مدار معادل حاصل یک مدار تک حلقه دارای اجزا مقاومت محلول (Rs)، مقاومت نمونه (Rct) و المان فاز ثابت مربوط به نمونه (CPE) میباشد. که در شکل (4) قابل مشاهده است. همچنین مقادیر بدست آمده اجزا ذکر شده، پس از فیت کردن نمودار در جدول (4) گزارش شده است.

ورق ah36

همچنین در این نمودار تنها یک نیم دایره مشاهده میشود که مطابق با تک حلقه بودن مدار معادل است. عدم مشاهده یک خط با شیب واحد در انتهای نمودار نایکوئیست. بیانگر اینست که پدیده واربورگ رخ نداده و واکنش رخ داده کاملاً توسط انتقال بار کنترل میشود. همچنین میتوان نتیجه گرفت که نمونه فاقد پوشش است و لایه رویین تشکیل نشده است.

این نتایج در تحلیلهای پیش از این نیز استخراج گردید. و بنابراین تاییدی بر این مطلب است که فلزهای جوش و پایه در محیط کلرید سدیم دچار پدیده پاسیواسیون نمیشوند. ملاحظه میشود که میزان مقاومت انتقال بار که از قطر دایره نمودار نایکوییست بدست میآید. برای فلز پایه بیشتر از فلز جوش است. میتوان نتیجه گرفت که این فلز مقاومت بیشتر در برابر انتقال بار نسبت به فلز جوش دارد.

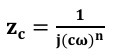

در مدلهای مورد ارائه به دلیل اختلاف از حالت ایدهآل دی الکتریک. به واسطه ناهمگونیهای سطحی، از پارامتر المان فاز ثابت (CPE) برای محاسبه ظرفیت خازنی بکارگیری گردید. که مطابق با رابطه

تعیین میشود. همانطور که از جدول (1) استنتاج میشود. مقدار n در این رابطه برای فلز پایه و جوش به ترتیب برابر 0/78 و 0/80 حاصل گردید. که نشان دهنده این است که رفتار هر دو فلز تا حدودی از رفتار خازن ایدهآل فاصله دارد.

ورق ah36

نمودار باد بدست آمده در شکل (5) نشان داده شده است. فاصله کم دو منحنی بیان میکند که رفتار خوردگی یکنواخت هر دو فلز تا حدودی نزدیک به هم است.

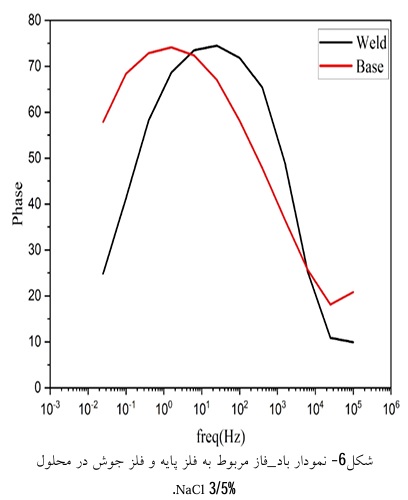

شکل (6) نمودار باد-فاز از آزمون امپدانس را نشان میدهد. حضور تنها یک پیک در این نمودار بیانگر تکه حلقه بودن مدار و فاقد پوشش بودن هر دو نمونه است. خوشبختانه این نتایج در تطابق با بخشهای قبل است. همچنین پهنای قابل توجه این پیک در زوایای بالاتر (حدود 75 درجه) نشان دهنده رفتار خوردگی یکنواخت. و نسبتاً مناسب فلزها در محیط سدیم کلرید است [15].

4-نتیجهگیری

در این تحقیق، ریزساختار و رفتار خوردگی فولاد کم آلیاژ AH36، روکشکاری شده. به روش جوشکاری قوسی تنگستن با گاز محافظ با استفاده از سیم جوش از جنس نیکل و مس بررسی و مطالعه گردید.

پارامترهای صنعتی بهینه جهت انجام فرایند جوشکاری به منظور روکشکاری توسط اپراتور انتخاب شدند. نتایج حاصل از این پژوهش به شرح زیر است:

-طبق بررسیهای ریزساختاری، در منطقه متأثر از حرارت، رشد دانه اتفاق افتاد که کاهش خواص مکانیکی را به دنبال داشت. همچنین ساختار فلز جوش در تبعیت از نسبت G/R شامل دانههای ستونی حاصل از رشد رونشستی، دندریتی ستونی و دندریتی هم محور میباشد. فاز مربوط به فلز پایه، فاز آستنیت و فاز مربوط به فلز جوش نیز ترکیبی از فازهای فریت و پرلیت گزارش شد.

-ارزیابی رفتار خوردگی نمونهها با استفاده از آزمون پلاریزاسیون پتانسیودینامیکی سیکلی نشان داد. که هر دو فلز پایه و فلز جوش ناحیه رویین کوچکی ارایه داده ولی رفتار خوردگی موضعی کاملاً متفاوتی دارند. فلزپایه نرخ خوردگی کمتر و دامنه رویینگی بیشتری را نسبت به فلز جوش نشان داد. با وجود این، وجود حلقه هیسترزیس بزرگتر برای فلز پایه، نشان از حساسیت بیشتر این فلز به خوردگی حفرهای نسبت به فلز جوش بود.

ورق ah36

-در آزمون طیف سنجی امپدانس الکتروشیمیایی، نتایج آزمون امپدانس الکتروشیمیایی برای هر دو نمونه مورد ارزیابی قرار گرفت. نمودار نایکوییست فلزپایه و فلز جوش یک تکه حلقه را نشان داد که نشانه وجود رفتار خازنی هر دو فلز است. قطر حلقه نایکوییست بزرگتر فلز پایه نسبت به فلز جوش نشان دهنده رفتار بهتر خوردگی یکنواخت فلزپایه نسبت به فلز جوش بود.

حسین عابدی چرمهینی1، مسعود عطاپور1*، مجتبی اسماعیلزاده2

1-دانشکده مهندسی مواد، دانشگاه صنعتی اصفهان، اصفهان 83111-84156 ایران.

2-دانشگاه خلیج فارس، بوشهر، ایران

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام