جوشکاری غیر همجنس فولاد کربنی EN 10025 با فولاد زنگ نزن AISI 316L

جوشکاری غیر همجنس فولاد کربنی

جوشکاری غیر همجنس فولاد کربنی EN 10025 با فولاد زنگ نزن AISI 316L توسط جوشکاری همزنی اصطکاکی

چکیده

در این پژوهش جوشکاری ورقهای فولادی EN10025 و 316L به روش جوشکاری همزنی-اصطکاکی. مورد بررسی قرار گرفت و پارامترها توسط نرمافزار روش سطح پاسخ بهینهسازی شدند. جهت بررسی خواص مکانیکی و متالورژیکی اتصال، آزمایشهای ریز سختی و آزمایش کشش و متالوگرافی. توسط میکروسکوپ نوری و الکترونی روبشی مجهز به سیستم آنالیز شیمیایی انجام. و مناطق مختلف شامل ناحیه همزده، مناطق متأثر از حرارت، فصل مشترکها و ناحیه متأثر از حرارت و کار مکانیکی مورد ارزیابی قرار گرفت. نتایج بهینهسازی نشان داد.

که بهترین اتصال با بیشترین استحکام در سرعت چرخش 950 دور بر دقیقه، حرکت خطی 90 میلیمتر بر دقیقه. و زاویه انحراف 3 درجه حاصل میشود. شکست در تمامی آزمایشهای کشش از فلز پایه EN10025 سمت پیش رونده اتفاق افتاد و بیشترین استحکام با پارامترهای بهینه در 312MPa اتفاق میافتد. نتایج متالوگرافی نشان داد که اندازه دانه در ناحیه همزده 10 تا 20 برابر کاهش مییابد و باعث بهبود خواص مکانیکی اتصال میشود. همچنین نتایج آنالیز شیمیایی خطی و نتایج سختی بر روی نمونه مورد جوشکاری، با پارامترهای بهینه نشان از اختلاط نسبتاً مناسب در ناحیه همزده میباشد.

1- مقدمه

امروزه با توجه به پیشرفتهای فراوان که در صنایع مختلف از جمله صنعت جوشکاری و اتصلات صنعتی صورت گرفته است. تحقیق و توسعه در این صنعت یک امر الزامی به نظر میرسد. فرایند جوشکاری همزنی یک روش اتصال دهی پیشرفته و نوین است که امروزه در صنایع مختلف. از جمله صنایع خودرو، صنایع هوایی، صنایع نظامی، صنایع ریلی و صنایع پتروشیمی و پالایشگاه به کارگیری میشود [1]. که در این میان به دلیل مزایای منحصر بفرد این فرایند در صنعت خودروسازی بطور وسیع مورد توجه میباشد [2].

جوشکاری همزنی-اصطکاکی به دلیل عدم ذوب قطعات مورد اتصال و عدم وجود مشکلات و عیوب موجود. در فرایندهای جوشکاری ذوبی، دارای ظاهر و کیفیت بسیار بالایی میباشد [3]. و در اتصالات فلزات غیر همجنس و فلزات غیر آهنی مورد توجه میباشد [4]. تحقیقات انجامی نشان میدهد که پارامترهای فرایند جوشکاری همزنی. نقش بسیار مهمی در کیفیت و خواص مکانیکی اتصال دارد [6,5,3,2]. که از جمله اثرگذارترین این پارامترها سرعت چرخش ابزار، سرعت پیش روی، زاویه انحراف، قطر پین. قطر شانه1 و پین، جهت چرخش ابزار، هندسه ابزار میباشد.

جوشکاری غیر همجنس فولاد کربنی

به عنوان مثال در اکثر مطالعات انجامی مشخص گردید با انتخاب پارامترهای جوشکاری همزنی در یک بازه محدودی. میتوان اتصال قابل قبول و عاری از عیوبی ایجاد کرد. و انتخاب پارامترها خارج از این محدوده، خواص مکانیکی اتصال را به شدت کاهش میدهد [8,7]. همچنین ملاحظه گردید انتخاب و تنظیم پارامترها به طور قابل ملاحظهای بستگی به ضخامت و جنس ورقهای مورد اتصال دارد [10,9].

به عنوان مثال انتخاب سرعت چرخش و سرعت پیش روی ابزار برای اتصال آلومینیوم با ضخامت 3 میلیمتر. بسیار متفاوت است با یک فولاد با همان ضخامت، که این موضوع اهمیت صحیح انتخاب پارامترهای فرایند جوشکاری همزنی-اصطکاکی را نشان میدهد. جعفرزادگان و همکاران [11] فولادهای ST37 و فولاد زنگ نزن 304 را به روش جوشکاری همزنی-اصطکاکی. با سرعت پیشروی ثابت و با سرعت چرخشهای 400 و 800 دور بر دقیقه جوشکاری کردند. آنها دریافتند نمونهای که با سرعت چرخش کمتری جوشکاری شود. نسبت به نمونهای که با سرعت سرعت چرخش بیشتر جوشکاری میگردد دارای درصد ازدیاد طول بیشتر و استحکام کمتری است.

همچنین در سطح مقطع نمونهای که با سرعت چرخش بیشتری جوشکاری شد ذرات کاربید تنگستن مشاهده شد. که باعث کاهش انعطافپذیری جوش شد. غفاپور و همکاران [2] آلومینیوم 6061 و 5083 را توسط فرایند جوشکاری همزنی-اصطکاکی اتصال دادند. و تأثیر سرعت چرخش و سرعت پیش روی ابزار، قطر، پین، قطر شانه، توسط نرمافزار دیزاین اکسپرت2 (DOE). طراحی آزمایش، و پارامترهای فوق را بهینهسازی کردند و یک بازه امنی برای انتخاب پارامترها معرفی کردند. همچنین در ادامه تستهایی نظیر ارتفاع محدود گنبدی3 بر روی نمونههای جوشکاری انجام دادند.

و ملاحظه کردند نمونه مورد جوشکاری با پارامترهای بهینه بیشترین شکلپذیری را در مقایسه با دیگر نمونهها دارد. یزدیپور و همکاران [12] آلومینیوم 5083 و فولاد زنگ نزن 316L را توسط فرایند جوشکاری همزنی اتصال دادند. در آن پژوهش در سرعت چرخش ابزار ثابت با اعمال تغییر سرعت پیشروی ابزار (315,250,160,200mm/min). ملاحظه شده است که با افزایش سرعت پیشروی از 160 و 200 میلیمتر بر دقیقه بیشتر. عیوبی از جمله تکههای بزرگ فولاد در سطح مقطع فولاد بوجود میآید.

که باعث کاهش استحکام اتصال میشود. آقای رامش و همکاران [13] فولاد کم آلیاژ استحکام بالا1 (HSLA) را با فرایند جوشکاری همزنی اتصال دادند. و ارتباط بین میکروساختار و استحکام کششی را مورد بررسی قرار دادند. ملاحظه گردید که در سرعتهای پیشروی 57,67.77 استحکام قابل قبول و مناسبی حاصل میشود. اما در سرعتهای بیشتر از 77mm/min استحکام بشدت کاهش مییابد.

چو2 و همکاران، [14] فولاد فریتی 409 را توسط روش جوشکاری همزنی با موفقیت اتصال دادند. آنها دریافتند که در ناحیه همزده3 ساختار کاملاً ریزدانه و دارای سختی بالا است. که این امر به دلیل تبلور مجدد ناشی از تغییر شکل برشی و حرارت بالا میباشد. در این پژوهش در مرحله اول امکانسنجی تولید و قابلیت این روش جوشکاری. ایجاد ورقهای جوش خورده ترکیبی مورد بررسی قرار گرفته و سپس در مرحله دوم تأثیر پارامترهای این روش مورد مطالعه قرار گرفته است.

جوشکاری غیر همجنس فولاد کربنی

همانطور که بیان شد، ورقهای مورد جوشکاری ترکیبی بسیار در صنایع مورد توجه است. ولی متأسفانه تحقیقات بسیار اندکی روی فرایند جوشکاری همزنی ورقهای فولادی جوش خورده ترکیبی غیر همجنس با ضخامت کم انجام گرفته است. از این رو جوشکاری فولادهای غیرهمجنس، فولاد کربی EN 10025 و فولاد زنگ نزن 316L. توسط جوشکاری همزنی-اصطکاکی و بررسی خواص مکانیکی و متالورژیکی آن احساس شد.

2-مواد و روش تحقیق

در این پژوهش عملیات جوشکاری همزنی-اصطکاکی روی ورقهای فولاد ساده کربنی. EN 10025 و فولاد زنگ نزن آستنیتی 316L به ضخامت 1/5 میلیمتر با پارامترهای متفاوت انجام شد. ترکیب شیمیایی دو فولاد فوق در جدول (1) گزارش شده است. برای جوشکاری از ابزار کاربید تنگستن با پین مخروطی استفاده شده است. شکل (1) هندسه ابزار کاربید تنگستن مورد استفاده در این تحقیق را نشان میدهد. همچنین برای جوشکاری از دستگاه فرز سه محوره و قید فولادی از جنس St57 استفاده شد.

جوشکاری غیر همجنس فولاد کربنی

شکل (2) دستگاه فرز و سیستم قید و بند را نشان میدهد. همچنین با توجه به نتایج آزمایشگاهی ملاحظه گردید بهترین نتیجه جوشکاری زمانی اتفاق میافتد. که فولاد EN 10025 سمت پیش ران و فولاد زنگ نزن 316L در سمت پس ران قرار گیرد. و اگر جای فولادها تغییر کند جوش حاصله از لحاظ بازرسی چشمی کیفیت مناسب را ندارد. بنابراین در تحقیق حاضر تمامی فولادهای EN 10025 در سمت پس ران قرار داده شدهاند.

بعد از انجام جوشکاری همزنی، نمونههای مهیا پس از سنبادهکاری توسط محلول نایتال 2 درصد. در مدت زمان 20 ثانیه حکاکی شدند [11] و ریزساختاری نمونهها در بزرگنمایی مختلف. با استفاده از میکروسکوپ نوری مجهز به نرمافزار تحلیل تصاویر و میکروسکوپ الکترونی روبشی. مجهز به آنالیز عنصری صورت گرفت و از نمونه جوشکاری شده با پارامترهای بهینه آنالیز عنصری خطی. در مناطق فلز پایه، منطقه متأثر از حرارت و ناحیه همزده گرفته شد. نمونههای آزمایش کشش بر اساس استاندارد ASTM-E8 [15] مطابق شکل (3) آمادهسازی شدند. ریز سختی ویکرز روی سطح مقطع نمونهها و عمق 0/75 میلیمتر زیر سطح انجام شد. و میزان بار دستگاه 100 گرم و مدت زمان اعمال بار 15 ثانیه تنظیم شد [16].

3- نتایج و بحث

در این بخش ابتدا برای بررسی نتایج سه پارامتر سرعت چرخش. سرعت پیش روی ابزار و زاویه انحراف و تأثیر هر یک از پارامترهای فوق آزمایشهایی از طریق باکس و بنکن. تحت رویه مونتگومری، نرمافزار DOE طراحی آزمایش

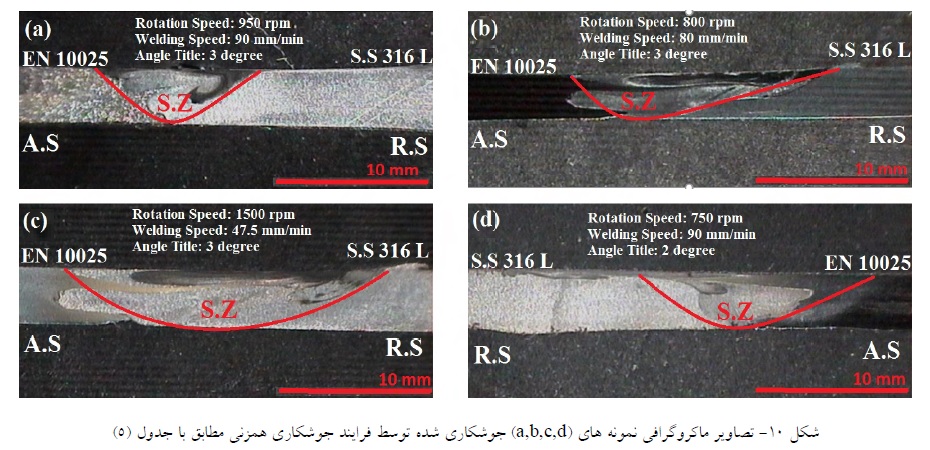

شده است. و سپس تابع هدف بصورت مدل ریاضی تعریف چهار نمونه (a), (b) , (c) , (d) خواص مکانیکی و متالورژیکی آنها مورد ارزیابی قرار میگیرد. از این رو ابتدا به بررسی آزمایش کشش و سختی و در ادامه به متالوگرافی نمونهها و بررسی ریزساختار. توسط تصاویر میکروسکوپ الکترونی مجهز به آنالیز عنصری پرداخته میشود.

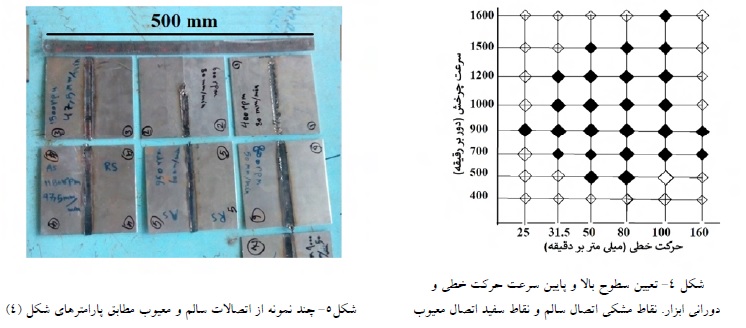

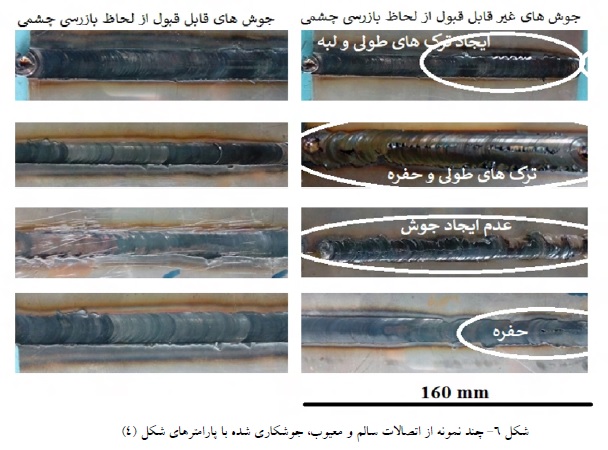

1-3-طراحی آزمایش توسط روش سطح پاسخ (RSM) در شکل (4) نقاط سفید رنگ و نقاط مشکی ملاحظه میگردد. که نقاط سفید بیانگر ایجاد جوش با ظاهر غیر قابل قبول و نقاط مشکی بیانگر ایجاد جوش با ظاهر قابل قبول میباشد. با توجه به آزمایشهای انجامی در شکل (4) و مطالعه منابع [11,8,3,1] مشخص گردید. محدوده سرعت چرخش بین 500 تا 1500 دور بر دقیقه میتواند جوشهای قابل قبولی از لحاظ ظاهری ایجاد کند.

و برای سرعت پیش روی محدوده 31/5 تا 160 میلیمتر بهترین بازه میباشد. در شکل (6) بعضی از نمونههای مورد جوشکاری با پارامترهای مورد بیان در شکل (4) نمایان و مشخص است. همچنین محدوده زاویه انحراف بین 2 تا 4 درجه [8,9] مد نظر قرار دارد. برای طراحی آزمایش سه پارامتر سرعت چرخش، سرعت پیش روی و زاویه انحراف به عنوان عوامل مسئله، هرکدام با سه سطح مشخص شدهاند.

جوشکاری غیر همجنس فولاد کربنی

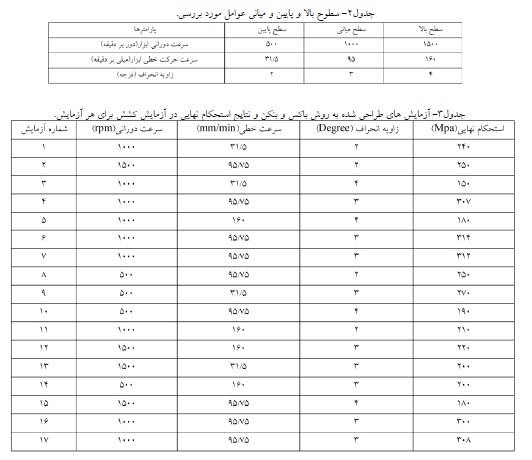

جدول (2) مقادیر سطوح بالا و پایین این 3 پارامتر متغیر را که بر اساس اصول روش مونتگومری میباشند را نشان میدهد. سطح میانی مورد لحاظ در جدول (2) برای هر عامل مطابق روش باکس بنکن میانگین مربوط به سطوح بالا و پایین میباشد. برای بررسی پارامترهای متغیر برای دستیابی به ورق مورد جوشکاری جدول طراحی آزمایشها به کمک نرمافزار از روش باکس و بنکن1 استخراج گردید.

جدول (3) 17 عدد آزمایش طراحی شده و استحکام نهایی ورقهای جوش خورده مطابق با پارامترهای مشخص شده در طراحی آزمایشها را نشان میدهد. اطلاعات ورودی در این

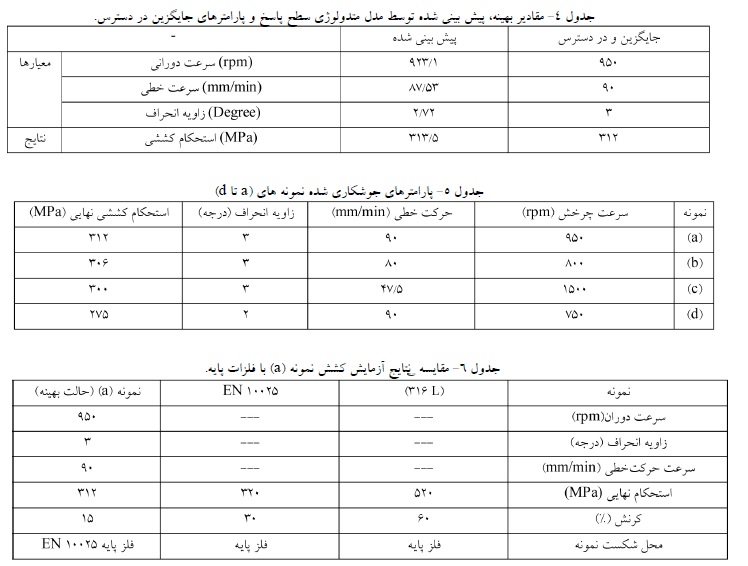

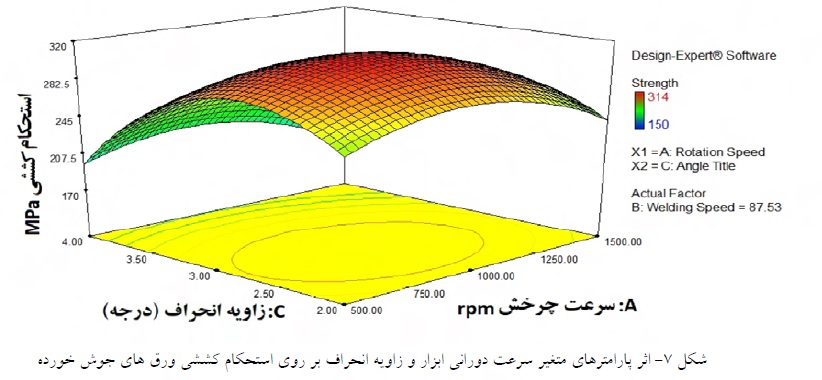

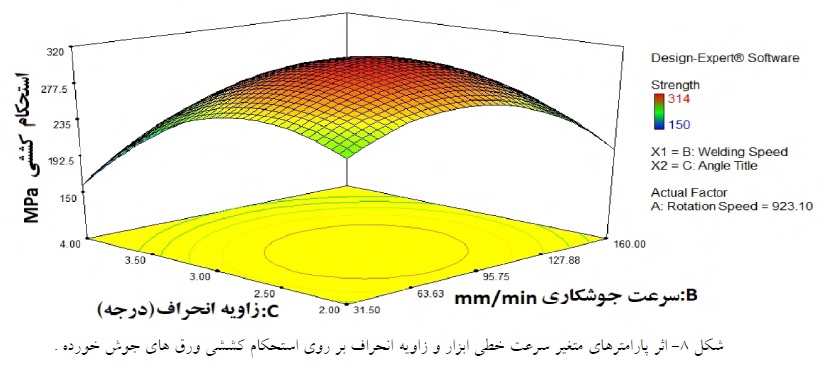

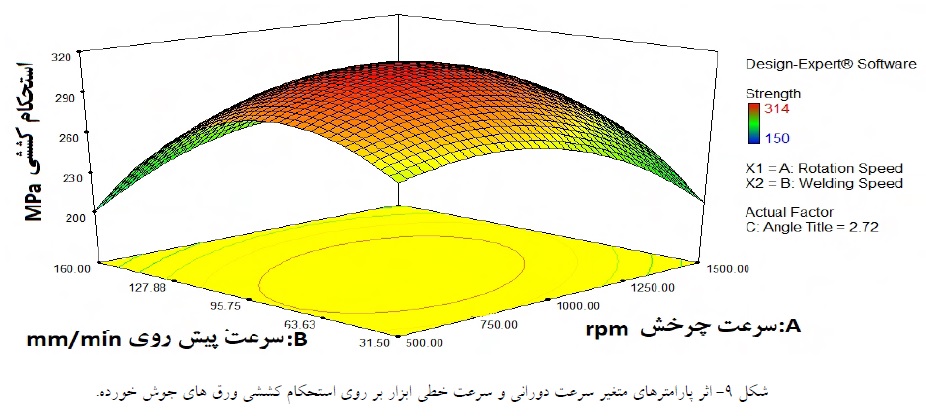

نرمافزار دیزاین اکسپرت مطابق با جدول (2) و (3) میباشد. و خروجی این نرمافزار شکلهای (7)، (8) و (9) و جدول (4) است. لازم به ذکر است که رویه این طراحی آزمایشها و بهینهسازی مطابق اصول روش مونتگومری صورت پذیرفت. جدول (4) مقادیر بهینه این پارامترها را برای جوشکاری همزنی-اصطکاکی ورق فولادی. EN 10025 و ورق زنگ نزن 316L، با ضخامت 1/5 میلیمتر را نشان میدهد. مطابق با جدول (4) پارامترهای بهینه مورد پیشبینی سرعت چرخش، سرعت خطی و زاویه انحراف به ترتیب عبارتند از:

(923/1rpm)، (87/53mm/min) و (2/72deg) از آنجایی که امکان جوشکاری. دقیقاً با پارامترهای پیشبینی با دستگاه فرز در جدول (4) سه محوره امکانپذیر نبود. بنابراین پارامترهای جایگزین مورد بیان در جدول (4) نمونه بهینه جوشکاری شد. نمونه بهینه در این تحقیق نمونه (a) نامگذاری گردید. مطابق با جدول (4) اتصال ایجادی با پارامترهای بهینه دارای 312MPa میباشد.

از قیاس این نتایج ملاحظه میشود حداکثر استحکام مورد حاصل در نمونهای که جوشکاری بر روی آن انجام گردید. با پارامترهای جایگزین و در دسترس 312MPa میباشد. اختلاف این دو عدد کمتر از 1% است. این موضوع بیانگر صحت پیشبینی استحکام توسط طراحی آزمایش میباشد. شکلهای (7)، (8) و (9) گرافهای خروجی طراحی آزمایش DOE و روش سطح پاسخ RSM را نشان میدهد.

پیش از تحلیل این گرافها ذکر این قائده الزمامی است که با افزایش سرعت چرخش و کاهش سرعت پیشروی. حرارت ورودی به ناحیه همزده افزایش مییابد. و برعکس کاهش سرعت چرخش و افزایش سرعت پیشروی حرارت ورودی را کاهش میدهد. و این موضوع در فرایند جوشکاری همزنییک قاعده کلی محسوب میشود. [17,7,3] و هر سه پارامتر فوق بر روی تابع هدف (استحکام کششی نهایی) تأثیر مستقیم میگذارد [18].

با توجه به شکل (7) سرعت چرخش 500rpm و زاویه انحراف 4 درجهای تقریباً سرعت چرخش و زاویه انحراف. تأثیر همزمانی را بر روی تابع هدف میگذارند. یعنی در کمترین استحکام ودر سرعتهای نزدیک به 1000rpm و زاویه انحراف 3 درجه بیشترین استحکام حاصل میشود.

دلیل این موضوع را میتوان به میزان اصطکاک و به دنبال آن ماکزیمم دارد. که با افزایش حرارت میتواند استحکام کششی یا همان تابع هدف را کاهش دهد. همانطور که در شکل (7) مشخص است با افزایش سرعت چرخش 1500rpm و زاویه انحراف 2 و 4 درجه کمترین استحکام کششی حاصل میگردد. نمودارهای شکل (8) و (9) با مد نظر قرار دهی پارامترهای ثابت و متغیر دیگری نیز پاسخی مشابه نمودار شکل (7) دارند.

جوشکاری غیر همجنس فولاد کربنی

با پیادهسازی متدولوژی سطح پاسخ و جوشکاری ورقهای فولادی EN 10025 و فولاد زنگ نزن 316L. در حالت بهینه میتوان به بیشترین استحکام اتصال دست یافت.

2-3-متالوگرافی

برای بررسی بهتر ریزساختار فلز جوش 4 نمونه مطابق با پارامترهای مورد بیان در جدول (5) جوشکاری شدهاند. و هر یک از نمونهها به طور مجزا مورد بررسی قرار میگیرند. شکل (10) ماکروگرافی1 نمونههای جوشکاری شده با پارامترهای متفاوت را توسط فرایند جوشکاری همزنی اصطکاکی را نشان میدهد. نمونه (a) که با پارامترهای بهینه جوشکاری شده است به دلیل حرارت ایجادی و عملیات مکانیکی. مناطق مختلف با خصوصیات مختلف در محل اتصال ایجاد میشود.

با توجه به مطالعه مراجع [19,11,9,8,3] میتوان گفت دما در ناحیه همزده حدوداً به 900 – 1000 درجه سانتیگراد، میرسد. بنابراین انتظار میرود که دانههای فریت در طرف EN 10025 رشد کنند و بزرگتر شوند. از طرفی توسط دوران پین و شانه در ناحیه همزده عملیات مکانیکی صورت میگیرد. که باعث خرد و ریز شدگی دانهها در حدود 10-20 برابر میشود. و در نهایت باعث بالا رفتگی خواص مکانیکی اتصال میشود. در کمی دورتر از ناحیه همزده و ناحیه متأثر از ترمومکانیک2 (TMAZ) قرار دارد. این ناحیه بطور همزمان تحت تأثیر حرارت و تحت تأثیر عملیات مکانیکی قرار

میگیرد که شدت آن نسبت به ناحیه همزده به مراتب کمتر است. این موضوع باعث زیر شدگی ساختار میشود. ناحیه متأثر از حرارت1 (HAZ) بین ناحیه فلز پایه و ناحیه TMAZ قرار دارد. این ناحیه تحت تأثیر حرارت قرار میگیرد و عملیات مکانیکی در این منطقه صورت نمیگیرد. در این ناحیه مشاهده شد در بعضی قسمتها اندازه دانهها کشیدهتر و بزرگتر از دانههای فلز پایه میباشد. و یا اینکه حداقل اندازه دانه در منطقه HAZ برابر با فلز پایه میباشد.

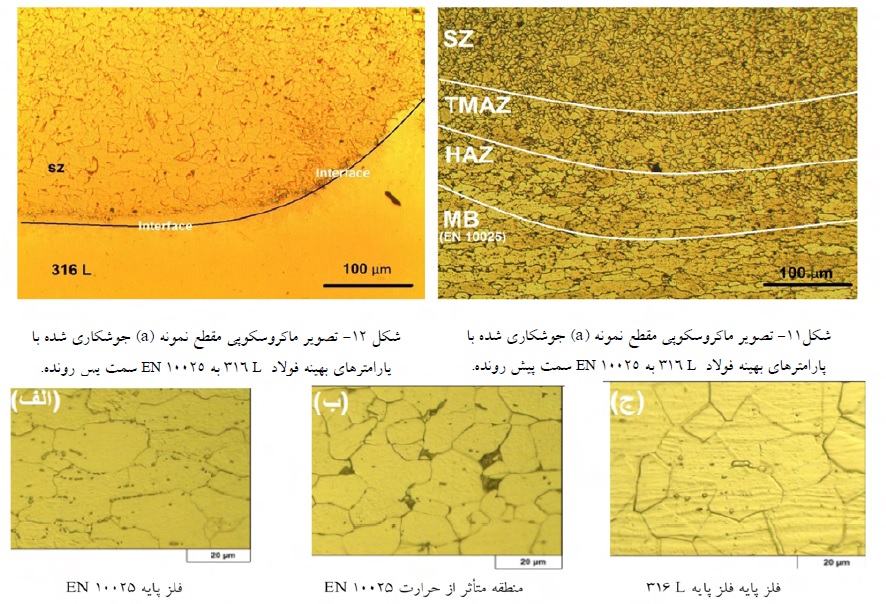

دلیل این موضوع حضور دما و زمان میباشد. که میتواند باعث رشد دانههای فریت بشود. با توجه به شکل (11) تصویر نمونه (a) جوشکاری شده با پارامترهای بهینه در سمت پیش ران. مربوط به فولاد ساده کربنی EN 10025 مشخص است. و بطور همزمان 4 ناحیه فلز پایه منطقه HAZ، و ناحیه همزده نمایان و مشخص است. در این تصویر به خوبی به طور همزمان شدت کار مکانیکی انجامی در ناحیه همزده و منطقه TMAZ نمایان و مشخص است.

جوشکاری غیر همجنس فولاد کربنی

اصطکاک بین ابزار و قطعه کارها باعث افزایش دما در ناحیه همزده میشود که این پدیده موجب تبلور مجدد شدید میشود. نتیجه آن کاهش چگالی نابجاییها، رشد و افزایش اندازه دانه خواهد بود. که در نهایت افزایش سختی و استحکام را به دنبال دارد [20].

شکل (12) تصویر میکروسکوپی ناحیه همزده مربوط به نمونه (a) و مورد جوشکاری با پارامترهای بهینه و سمت پس ران و فلز پایه 316L است. در ناحیه همزده کار مکانیکی انجام میشود و موجب ریزدانگی دانهها میگردد و این موضوع باعث

بهبود خواص مکانیکی در این ناحیه شده است. نمونه (b) که تقریباً با پارامترهای نزدیک به پارامترهای (a) جوشکاری میگردد. باعث ایجاد حرارت ورودی متعارف در نمونه (b) میگردد. همچنین این نمونه دارای استحکام کششی مناسبی میباشد. که با ساختار فلز جوش تناسب دارد.

در شکل (13) تصویر (الف) که فلز پایه EN 10025 را نشان میدهد. حاوی دانههای فریت همراه با توزیع ذرات سمانتیت در زمینه و مرز دانهها میباشد. تصویر (ب) که تحت تأثیر حرارت و کار مکانیکی قرار دارد باعث ریزدانه شدگی دانه نسبت به فلز پایه میشود. و باعث بهبود خواص از جمله سختی در این ناحیه شده است. همچنین نواحی کوچک پرلیت در آن مشاهده میشود.

و تصویر (ج) مربوط به فلز پایه فلاد زنگ نزن 316L میباشد. دانههای آستنیت حاوی نواحی دوقلویی به همراه ذرات دلتا فریت را نشان میدهد. تصویر (د) مربوط به منطقه متأثر از عملیات ترمودینامیکی میباشد. و به دلیل حرارت و کار مکانیکی دانهها 2 تا 3 برابر ریزدانهتر شدهاند. و حاوی نواحی دوقلویی به همراه ذرات دلتا فریت میباشد و قسمت (ه) مربوط به ناحیه همزده میباشد که در این قسمت با دلیل

حرارت و کار مکانیکی بسیار زیاد اندازه دانهها 10 تا 20 برابر کاهش پیدا کرده است. و باعث افزایش استحکام اتصال شده است.

همچنین در این قسمت به دلیل اختلاط صورت گرفته بین دو فولاد ساده کربنی EN 10025 و فولاد زنگ نزن 316L. لایههای فقیر و غنی از کروم و دیگر عناصر متشکل و باعث ایجاد حلقههای پیازی شکل در ناحیه همزده گردیده است. حلقههای پیازی ایجادی در تصویر (ه) به خوبی مشخص است.

جوشکاری غیر همجنس فولاد کربنی

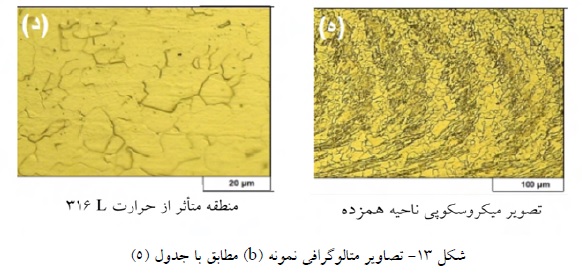

همانطور که از جدول(ه) مشخص است در نمونههای (c) میزان سرعت چرخش نسبت به حالت (a) بیشتر. و سرعت پیشروی نیز نسبت به حالت (a) کمتر است. به عبارتی به دلیل سرعت چرخش بیشتر و حرکت خطی کمتر، میزان اصطکاک بین شانه-قطعهکار و پین-قطعهکار بیشتر است. و نتیجه آن میزان حرارت ورودی بیشتر در قطعهکار است. در این شرایط انتظار میرود اندازه دانهها در منطقه HAZ که تحت تأثیر حرارت قرار میگیرد. با رشد همراه شود این موضوع در شکل (14) تصویر (ب) در منطقه HAZ فولاد EN 10025 کاملاً مشهود است.

و ساختار ایجادی، زمینه فرلیتی همراه با پرلیت بیشتر نسبت به دیگر نمونهها است. لازم به ذکر است نمونه (c) به دلیل حرارت ورودی بالا و فشار از طرف شانه دچار کاهش. ضخامت بیشتری در ناحیه همزده میشود و عملیات فورجینگ بیش از حد انتظار در این قسمت اتفاق میافتد. و این موضوع میتواند عاملی برای کاهش استحکام کششی اتصال شود.

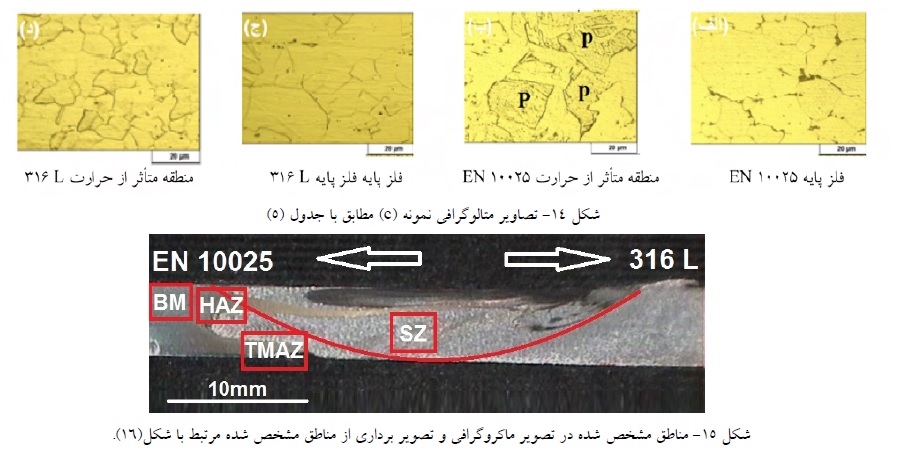

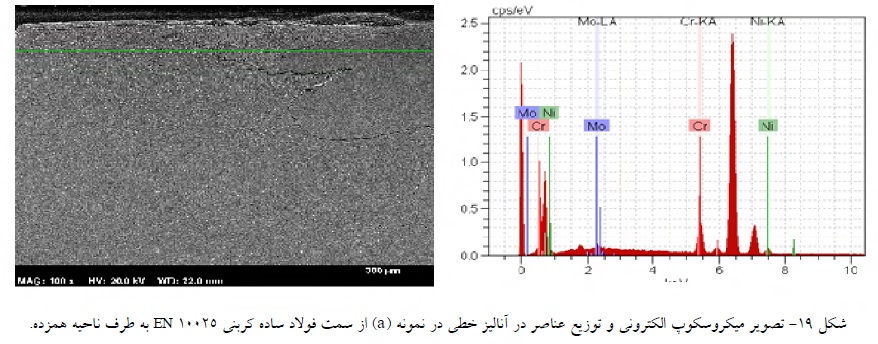

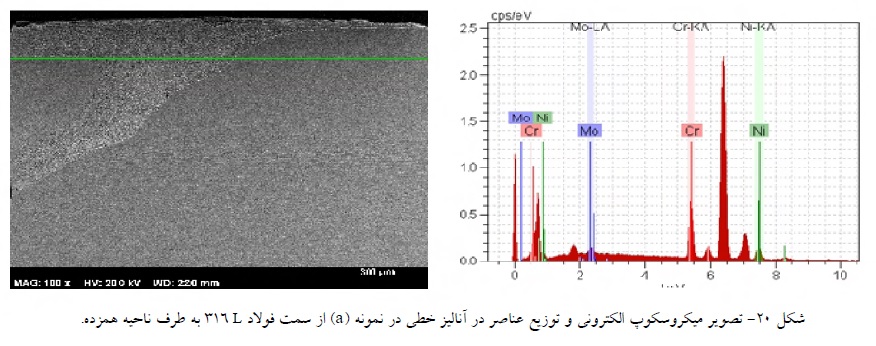

3-3- تصاویر میکروسکوپ الکترونی و آنالیز عنصری

همانطور که در قسمت مقدمه ذکر شد پارامترهای فرایند جوشکاری همزنی بخصوص سرعت چرخش ابزار. و سرعت حرکت پیش روی تأثیر فراوانی بر روی خواص مکانیکی و متالورژیکی اتصال دارد. بنابراین در این بخش توسط میکروسکوپ الکترونی روبشی با استفاده از آشکارساز برگشتی1 به بررسی تصاویر و عنصری پرداخته میشود.

با بررسی ریزساختار فلز پایه ملاحظه شد، که فلز پایه EN 10025 ساختاری با زمینه کاملاً فریتی با مقدار کمی پرلیتی است. بطور میانگین اندازه دانههای فریت 150 تا 200 میکرومتر است. این در حالی است که اندازه دانه در منطقه TMAZ به دلیل عملیات مکانیکی و حرارتی اندازه دانهها به 50 تا 100 میکرومتر پیدا میکند. که این موضوع طبق معادله هال – پیچ رابطه (1) باعث افزایش استحکام، و به دلیل افزایش مرز دانهها باعث انعطافپذیری بیشتر میشود [21].

در رابطه (1) σ تنش جریان با استحکام، * σ و K ثابتهای هم ارز و d قطر متوسط دانه میباشد.

همچنین در شکل (15) مناطق معلوم و مشخص در تصویر ماکروگرافی و در شکل (16). تصاویر میکروسکوپ الکترونی مناطق فوق بطور مجزا از ناحیه همزده به سمت فلز پایه EN10025 نمایان و مشخص است. و در فلز پایه 316L زمینه حاوی ساختار آستنیت همراه با دانههای هم محور میباشد. از آنجایی که در ترکیب شیمیایی فولاد زنگ نزن 316L عناصر فریتزایی نظیر کروم، مولیبدن و سیلیسیم میباشد. همواره مقداری فریب در ساختار وجود دارد.

با توجه به کرم معادل و نیکل معادل میزان فریت موجود در فولاد زنگ نزن 316L بین 5%-10 میباشد [9].

جوشکاری غیر همجنس فولاد کربنی

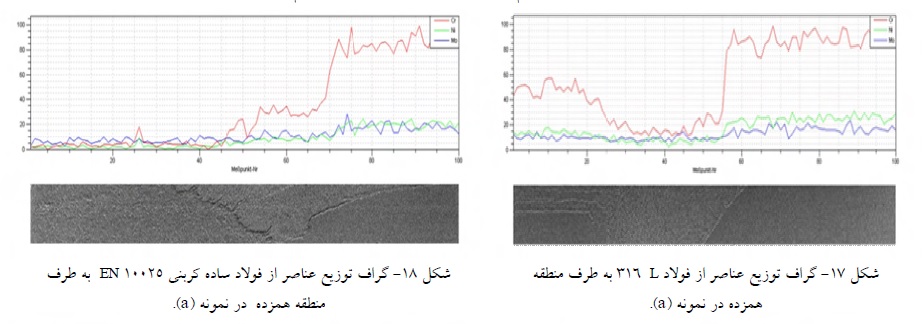

4-3-آنالیز خطی

در این قسمت به منظور بررسی تأثیر سرعت چرخش و سرعت پیش روی ابزار بر روی میزان اختلاط فلزات مورد اتصال. و توزیع عناصر آلیاژی، آنالیز خطی EDS انجام گردید. بدین منظور از نمونه (a) آنالیز عنصری خطی گرفته شده است.

لازم به توضیح است به دلیل بزرگ بودن طول خط Map در یک تصویر امکان Map از فلز پایه EN10025. به طرف فلز پایه 316L نمیباشد. بنابراین این آنالیز عنصری خطی در دو مرحله انجام پذیرفت. یک مرتبه از طرف فلز پایه EN 10025 به سمت ناحیه همزده و بار دیگر از طرف 316L به سمت ناحیه همزده گرفته شده است. این تصاویر میکروسکوپی و آنالیز عنصری خطی در شکلهای (17) و (18) نمایان و مشخص است.

شکل (19) تصاویر میکروسکوپی الکترونی و حضور عناصر تأثیرگذار نیکل کروم و مولیبدن را از سمت فلز پایه EN10025 به طرف ناحیه همزده نشان میدهد. با توجه به اینکه نمونه (a) با پارامترهای بهینه جوشکاری شده است. انتظار میرود توزیع عناصر بطور یکنواختتر باشد. همانطور که از شکلهای (17) و (18) مشخص است عنصر کروم در قسمت فلز پایه EN10025 نزدیک به صفر است. و در ناحیه همزده شیب غلظتی عنصر کروم بطور قابل ملاحظهای افزایش مییابد. و مجدداً در قسمتی از ناحیه همزده کروم کاهش پیدا میکند. همچنین آنالیز خطی وقتی به فلز پایه 316L میرسد مجدداً کروم با افزایش روبرو میشود.

این موضوع در مورد عناصر مولیبدن و نیکل نیز با شدت کمتری صادق است که نشان از اختلاط دو فولاد مورد اتصال در یکدیگر میباشد. این نوع توزیع عناصر آلیاژی از فلز پایه EN10025 به سمت فولاد زنگ نزن 316L. مؤید انتخاب صحیح پارامترهای فرایند جوشکاری همزدنی میباشد و صحت انجام طراحی آزمایش DOE. و متدولوژی سطح پاسخ را تأیید میکند. همچنین شکل (20) تصویر میکروسکوپ الکترونی و حضور عناصر آلیاژی در آنالیز خطی نمونه (a). از سمت فولاد 316L به طرف ناحیه همزده را نشان میدهد.

جوشکاری غیر همجنس فولاد کربنی

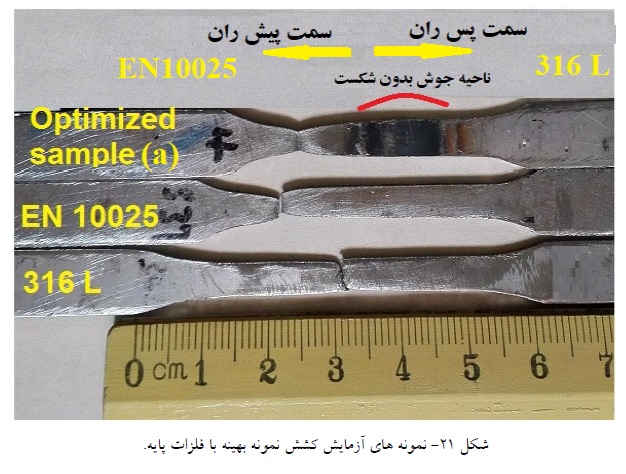

5-3-آزمایش کشش

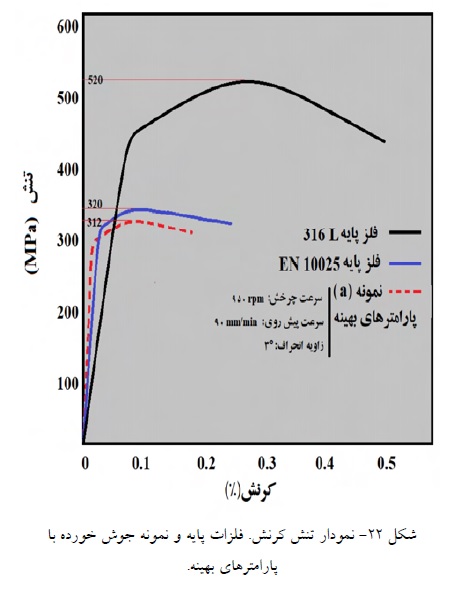

نمودارهای تنش بر حسب کرنش برای فولاد ساده کربنی EN10025. و فولاد 316L و همچنین نمونه (a) جوشکاری شده با پارامترهای بهینه در شکلهای (21) و (22) نشان داده شده است.

در مقایسه با نمونههای معمول کشش، فرایند تغییر شکل و شکست در نمونههای مورد جوشکاری از نواحی مختلف. با خواص و رفتار متفاوت، متشکل است. رفتار هر کدام از مناطق موجود در یک اتصال میتواند بر روی مناطق مجاور آن تأثیرگذار باشد.

به عنوان مثال تطابق کرنش یک ناحیه نرم با ناحیه سخت مجاور آن میتواند دشوار بوده و تغییر شکل ناحیه نرم را محدود سازد. کار سختی ناشی از تغییر شکل کششی که ابتدا در ناحیه نرمتر رخ میدهد. و تأثیر متقابل آن با ناحیه سخت میتواند ناحیه شکشت نهایی را به موقعیت متفاوت دیگری انتقال دهد [22,3].

همانطور که از شکل (22) نمودار تنش و کرنش بر میآید، فولاد EN10025 دارای استحکام کمتر (320MPa). نسبت به فولاد 316L (520MPa) میباشد. و مشاهده میشود نمونه مورد جوشکاری با پارامترهای (a) مورد بیان در جدول (6) و در شرایط بهینه توسط روش سطح پاسخ جوشکاری گردید. از فلز پایه EN10025 و از سمت پیش رونده (AS) دچار شکست میشود. که این موضوع بیانگر انتخاب صحیح پارامترها میباشد.

همچنین با توجه به شکل (22) فولاد زنگ نزن آستنیتی 316L دارای بیشترین استحکام. و بیشترین کرنش و نمونه (a) با پارامترهای بهینه دارای کمترین کرنش میباشد. دلیل آن را میتوان ایجاد ناحیه سخت در ناحیه همزده دانست [23] که منتج به کاهش شکلپذیری و کاهش کرنش میشود [23]. نکتهی قابل تأمل در کرنشهای مورد حاصل این است که علیرغم شکست در فلز پایه EN10025. در هر دو نمونه بدون جوش و نمونه دارای جوش خوردگی با پارامترهای حالب بهینه میزان کرنش به ترتیب 30 و 15 درصد است.

علت کرنش 15 درصد موجود در نمونه (a) مورد جوشکاری با پارامترهای حالت بهینه را میتوان. ناشی از ریزدانه شدن در ناحیه همزده دانست که این موضوع میتواند. باعث افزایش سختی و استحکام شود و به دنبال آن میزان تغییر شکل و کرنش را کاهش دهد. بنابراین کرنش 15 درصدی ایجادی در نمونه مورد جوشکاری با پارامترهای حالت (a) امری عادی و قابل قبول میباشد. جدول (6) مقایسه نتایج آزمایش کشش نمونه بهینه با فلزهای پایه را نشان میدهد.

جوشکاری غیر همجنس فولاد کربنی

6-3-آزمایش سختی سنجی

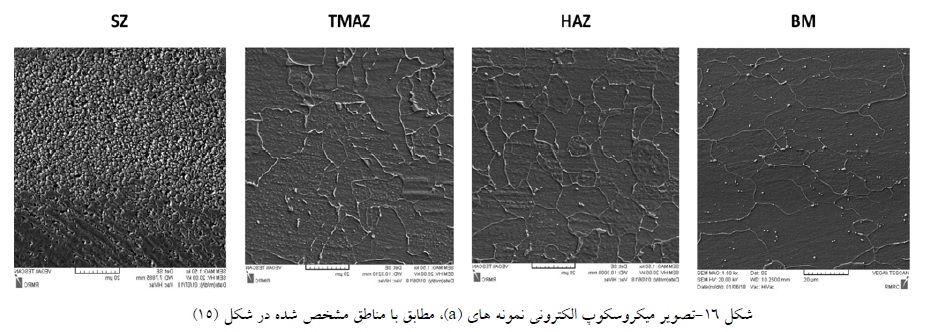

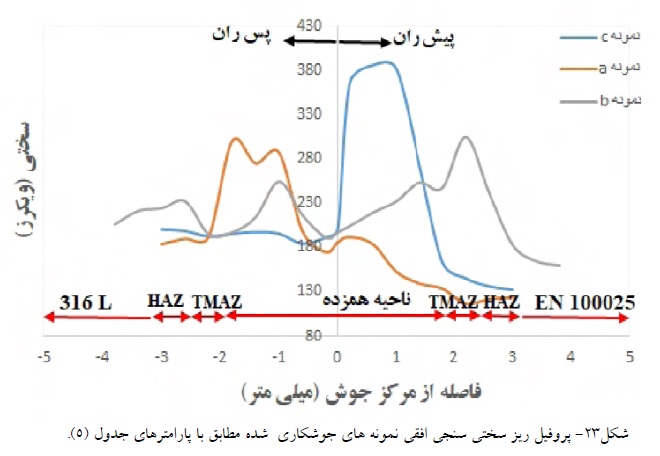

پروفیل توزیع ریز سختی افقی و عمودی نمونههای (a)، (b) و (c) در شکل (23) نمایان و مشخص است. لازم به ذکر است نمونه (a) پارامتر بهینه و 950rpm و 90mm/min و نمونه (b). با پارامترهای 800rpm و 80mm/min و نمونه (c) با پارامترهای 1500rpm و 5/47mm/min مطابق جدول (5) جوشکاری شده است.

در شکل (23) همانطور که ملاحظه میشود به دلیل اتصال غیرهمجنس فولاد ساده کربنی EN10025. و فولاد زنگ نزن 316L توزیع غیر یکنواخت سختی در هر سه نمونه ملاحظه میشود. در نمونه (a) که با پارامترهای بهینه جوشکاری شده است. نسبتاً با توزیع سختی یکنواختتری همراه است که این موضوع میتواند دلیلی بر توزیع یکنواخت ناحیه همزده باشد. همانطور که از نمونه (a) بر میآید افزایش سختی از سمت فولاد ساده کربنی EN10025 به سمت فولاد زنگ نزن 316L میباشد. و این افزایش سختی در ناحیه همزده، به دلیل اختلاط از سمت فولاد EN10025 به سمت فولاد 316L میباشد.

که توزیع اختلاط در تصویر ماکروگرافی شکل (10) نمونه (a). و در قسمت آنالیز خطی در شکلهای (۱۷) و (۱۸) به خوبی نمایان و مشخص است. در نمونه (a) حداقل سختی در منطقه فلز پایه EN10025 حدوداً (130HV) میباشد که با محل شکست نمونه در آزمایش کشش همخوانی دارد. همچنین در نمونه (a) به دلیل بهینهسازی پارامترهای فرایند جوشکاری، حرارت ورودی بهینه میباشد. و ساختار در ناحیه همزده به دلیل عملیات مکانیکی ریزدانه میشود و باعث افزایش سختی در این منطقه میشود.

نشریه علوم و فناوری جوشکاری ایران، سال پنجم، شماره 1، بهار و تابستان 1398، صفحه 29-13

محسن عباسی بهارانچی*، سید باقر عسکری

مهندسی مواد و متالورژی، دانشگاه آزاد اسلامی، نجف آباد، ایران.

در منطقه TMAZ به دلیل اینکه کمتر تحت عملیات ترمودینامیکی قرار گرفته است. نسبت به ناحیه همزده درشت دانهتر شده است. و سختی با شیب کمتری نسبت به ناحیه همزده افزایش پیدا کرده است. در منطقه HAZ نیز به دلیل درشت دانهتر شدن دانهها، سختی بصورت نامحسوستری افزایش پیدا کرده است. در نمونه (b) که با پارامترهای قابل قبول جوشکاری شده است در منطقه فلز پایه EN10025 دارای حداقل سختی (140HV) میباشد. با بررسی نتیجه آزمایش کشش نمونه (b) و مقایسه آن با توزیع پروفیل سختی این نمونه ملاحظه میشود. که این توزیع سختی نیز با آزمایش کششی همخوانی دارد.

در ناحیه همزده این نمونه در فاصله 2 تا 3 میلیمتری از مرکز جوش و به سمت فولاد ساده کربنی EN10025 ملاحظه میگردد. سختی بطور قابل توجهی افزایش پیدا کرده است. و این موضوع بیانگر اختلاط مناسب فولادهای مورد اتصال در یکدیگر است. و همانطور که از تصویر ماکروگرافی این نمونه شکل (10) نمونه (b) بر میآید. فولاد 316L در ناحیه همزده به سمت فولاد EN10025 کشیده شده است.

در نمونه (c) که با پارامترهای قابل قبول نیز جوشکاری شده است. به دلیل سرعت حرکت خطی پایین و سرعت چرخش بالا نسبت به نمونه مورد بهینهسازی. (سرعت چرخش 1500rmp و سرعت حرکت خطی 50mm/min) اصطکاک زیادی بین شانه ابزار-قطعهکار و پین-قطعهکار بوجود میآید. که نتیجه آن بالا رفتن دمای پین و حرارت ورودی در قطعهکار میباشد. همچنین عملیات ترمو دینامیک باعث ریز شدن دانهها میگردد [1] و این امر باعث بالا رفتن سختی در ناحیه همزده میشود. و انعطافپذیری منطقه جوش را کاهش میدهد [3و6].

4-نتیجهگیری

- ورقهای غیر همجنس فولاد زنگ نزن 316L و فولاد EN10025 با ضخامت یکسان 1/5 میلیمتر را میتوان از طریق جوشکاری همزنی جوش داد.

- پارامترهای بهینه برای جوشکاری ورقهای غیر همجنس EN10025 و 316L. عبارتند از سرعت چرخش (950 دور بر دقیقه)، سرعت پیشروی (90 میلیمتر بر دقیقه). و زاویه انحراف (3درجه) و همچنین سرعت حرکت خطی، زاویه انحراف به ترتیب روی استحکام ورقهایی که جوشکاری بر روی آنها انجام شد. بیشترین اثر را از خود نشان دادهاند.

- با توجه به کار مکانیکی اندازه دانهها در ناحیه همزده تا ۲۰ برابر کاهش پیدا میکند. و این موضوع باعث ریزدانه شدگی و افزایش مرزدانهها میشود. در نتیجه خواص مکانیکی بهبود مییابد.

- نتایج حاصل از آنالیز خطی نشان از اختلاط دو فولاد مورد اتصال در یکدیگر میباشد.

- اتصال غیر همجنس فولاد EN10025 و فولاد زنگ نزن 316L از سمت پیش ران میشکند و دارای استحکام نهایی 312MPa میباشد.

- سختی در نمونه مورد جوشکاری با پارامترهای بهینه دارای شیب منفی تقریباً یکسانی از طرف فولاد زنگ نزن 316L به سمت فولاد EN10025 میباشد. و در ناحیه همزده به دلیل اختلاط دو فولاد، شیب سختی بصورت متناوب گاهی با افزایش و کاهش مواجه است.

نشریه علوم و فناوری جوشکاری ایران، سال پنجم، شماره 1، بهار و تابستان 1398، صفحه 29-13

محسن عباسی بهارانچی*، سید باقر عسکری

مهندسی مواد و متالورژی، دانشگاه آزاد اسلامی، نجف آباد، ایران.

منابع

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر