تأثیر پارمترهای عملیات حرارتی، بر خواص مکانیکی فولاد D6AC-فولاد ساختمانی

تأثیر پارمترهای عملیات حرارتی

تأثیر پارمترهای عملیات حرارتی، بر خواص مکانیکی فولاد D6AC

چکیده

در این تحقیق ضمن مطالعۀ شکلدهی لوله فولادی جنس D6AC. به روش فلوفرمینگ مستقیم، به منظور بررسی تأثیر پارامترهای مختلف عملیات حرارتی بر خواص قطعه. چرخههای مختلف عملیات حرارتی طراحی شده و خواص مکانیکی و تغییرات ریزساختار پوسته فلوفرم شده، مورد بررسی قرار گرفته است. بدین منظور از دماهای آستنیته، 950,900,850 درجه سانتیگراد برای زمانهای 15 و 30 دقیقه. و سرد کردن در 510 درجه سانتیگراد به مدت 10 دقیقه و سپس سرد کردن در روغن 60 درجه سانتیگراد استفاده شده است.

تأثیر پارمترهای عملیات حرارتی

بازگشت اولیه به مدت 2 ساعت در 250 درجه سانتیگراد و بازگشت نهایی به مدت 2 ساعت در دماهای 450,350,300,250 درجه سانتیگراد انجام شد. بررسیها نشان میدهد که چرخۀ عملیات حرارتی بهینه، آستنیته کردن در 850 درجه سانتیگراد به مدت 30 دقیقه. و بازگشت نهایی در 300 درجه سانتیگراد است. زیرا علاوه بر ایجاد استحکام بالا و چقرمگی شکست مناسب، به دلیل ریزدانه بودن آستنیت اولیه، ویژگیهای نرمی آن نیز مطلوب است.

1-مقدمه

بطورکلی فولادهای ساختمانی تجاری که استحکام حداقل 1380MPa را داشته باشند. فولادهای فوق مستحکم نامیده میشوند. به دلیل استحکام فوقالعاده و بنابراین توان کاهش وزن قطعات، این فولادها در صنایع هوا فضا کاربرد ویژهای پیدا کردهاند. فولادهای فوق مستحکم را میتوان به صورت ذیل دستهبندی کرد: [1-4].

1.فولادهای کمآلیاژ کربن متوسط

(D6AC,300M,4340)

فولاد 4340 شاخصترین فولاد کمآلیاژ کربن متوسط است. که اصلاحات چندی بر پایۀ آن صورت پذیرفت. به عنوان مثال فولاد D6AC شامل ریزکنندۀ دانه وانادیم، با مختصری کربن، کروم، مولیبدن بیشتر و نیکل کمتر از 4340 است [3].

استیل دی فروش فولاد ساختمانی

2.فولادهای میانآلیاژ هواسخت

(H13,H11)

فولادهای پرآلیاژ شامل الف) فولادهای ماریجینگ 18Ni(300),18Ni(250),18Ni(200). ب) فولادهای با چقرمگی شکست بالا AF 1410,Aermet ج) فولادهای زنگنزن مارتنزیتی، سختی رسوبی و آستنیتی کار سرد میشود.

فولادهای کمآلیاژ کربن متوسط از جمله فولاد D6AC، خواص مطلوب خود را در عملیات تبرید و بازگشت به دست میآورند. بدین ترتیب با تغییر پارامترهای علمیات حرارتی مانند درجه حرارت و زمان آستنیته کردن، سرعت سرد کردن. درجه حرارت و زمان بازگشت، میتوان انواع تغییرات را در ساختار ایجاد کرد. مشخصههای ساختار میکروسکوپی که خواص مکانیکی را کنترل میکنند. عبارتند از: ساختار زمینه (مارتنزیت، بینیت، فریت)، آستنیت باقیمانده، کاربید، آخال و اندازۀ دانه. به استثنای آخال، سایر مشخصهها و بنابراین خواص مکانیکی را میتوان با استفاده از عملیات حرارتی کنترل کرد [5].

تأثیر پارمترهای عملیات حرارتی

تحقیقات اخیر روشن میسازد که اگر در ساختارهای مختلط. (که در آن هر جزء مسؤول ایجاد برآوردگی نیاز خاصی است)، فاز نرم در مورفولوژی مناسب همراه با مارتنزیت کمی بازگشت شده همراه شود. میتواند خواص مکانیکی را به طور مؤثری بهبود بخشد [6]. براساس این تحقیقات، عملیات استحاله همدما در زمان کوتاه1 (STTT). و عملیات حرارتی اصلاحی 2 (MHT)- که خواص مطلوب ساختار مختلط را به دنبال دارند-پیشنهاد گردید.

آستنیت باقیمانده در فولادهای UHS میتواند موجب بهبود یا تضعیف استحکام تسلیم و استحکام کششی نهایی، خواص شکلپذیری و چقرمگی شود. که این تابع مقدار، مورفولوژی و به ویژه پایداری آن است. آستنیت باقیمانده در این فولادها به صورت لایه نازکی در مرز تراشههای مارتنزیت. یا به صورت ذرات بلوکی شکلی وجود دارد که در صورت پایداری مکانیکی و حرارتی. (به ویژه لایۀ نازک، میان تراشههای مارتنزیت) موجب بهبود چقرمگی میشود [5].

هدف اصلی از این تحقیق، بررسی امکانپذیری ساخت پوستۀ جدار نازک به روش فلوفرمینگ. از جنس فولاد D6AC و سپس یافتن چرخه عملیات حرارتی مناسب برای سخت کردن. و حصول استحکام نهایی بیش از 1800MPa با نرمی خوب، است.

2-مواد و روش تحقیق

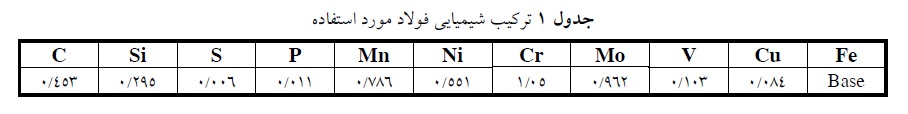

در این تحقیق پس از انجام محاسبات لازم، طراحی پریفرم برای عملیات فلوفرمینگ انجام شد. سپس از میلگرد فولادی D6AC با ترکیب شیمیایی (جدول 1)، پریفرم مذکور به روش ماشینکاری تهیه شد. در پایان عملیات شکلدهی سرد پوسته نهایی با انجام اسپینینگ به روش مستقیم بر روی پریفرم تهیه و صورت گرفت. در طی این عملیات، پریفرم با ضخامت 3/5 و طول 145mm به پوستهای با ضخامت 0/7 و طول حدود 750mm تبدیل میشود. این پوسته به مدت 2 ساعت در 350 درجه سانتیگراد تنشزدایی شد.

استیل دی قیمت ورق ساختمانی

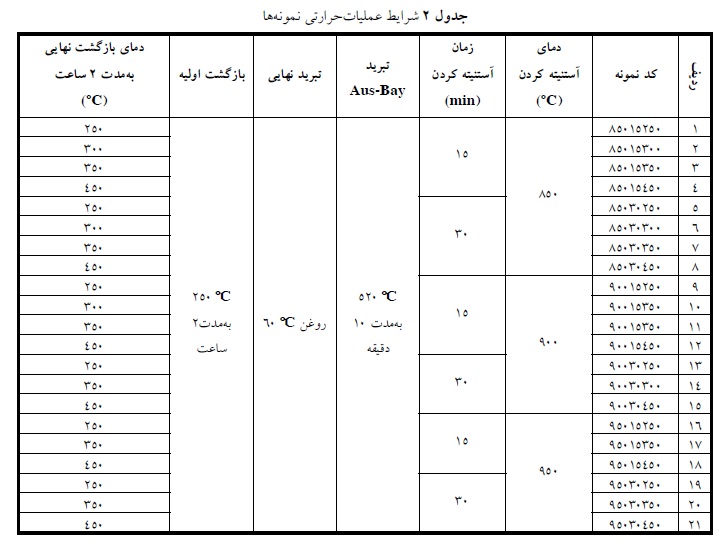

سپس نمونههایی از پوسته تهیه و در چرخههای عملیات حرارتی جدول 2 قرار دهی شد. بر روی نمونهها، آزمونهای سختی سنجی و کشش انجام و همچنین ریزساختار آنها پس از حکاکی با محلول نایتال+پیکرال (با نسبت مساوی) بررسی شد. علاوه بر این با استفاده از محلول اسید پیکریک فوق اشباع داغ+ کلرید اسید مس و عامل تر کننده مناسب. مرز دانههای آستنیت اولیۀ نمونهها آشکار و عدد اندازه دانه آنها تعیین شد. سطح شکست نمونههای کشش با استفاده از میکروسکوپ الکترونی روبشی (SEM) مطالعه شد.

3- نتایج و بحث

1-3- تأثیر عملیات فلوفرمینگ بر ریزساختار و خواص مکانیکی

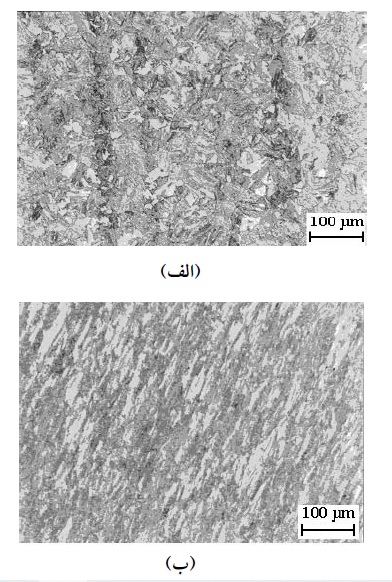

ریزساختار مواد اولیه و پوسته شکل داده شده، در شکل1 نمایان و مشخص است. ریزساختار مواد اولیه، شامل جزایر کوچک فریت در زمینۀ مارتنزیت تمپرینگ در دمای بالا است. همچنین اختلاف رنگ زمینه که در بعضی مناطق به صورت نواری نمایان میشود. به دلیل جدایش شیمیایی عناصر است. ریزساختار پوسته فلوفرمی، نشان میدهد که کشیدگی زیاد دانهها در جهت فلوفرمینگ میباشد و اختلاف رنگ زمینه تقریباً از بین رفت.

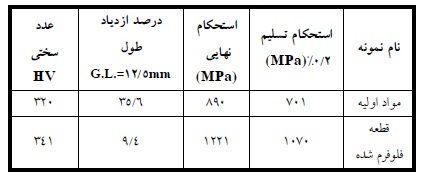

خواص مکانیکی مواد اولیه و پوسته فلوفرمی در جدول 3 نشان نمایان و مشخص است. با عملیات فلوفرمینگ، استحکام تسلیم و نهایی. و نیز عدد سختی افزایش مییابد و درصد ازدیاد طول، به شدت کم میشود. زیرا به دلیل انجام کار مکانیکی در دمای محیط، ریزساختار در جهت انجام کار سرد کشیده شده. و قابلیت انجام تغییر شکل پلاستیک بعدی بر روی آن کاهش مییابد.

شکل1 ریزساختار الف) مواد اولیه ب)قطعه فلوفرم شده

جدول 3 متوسط خواص کششی و سختی نمونههای اولیه و قطعه فلوفرم شده

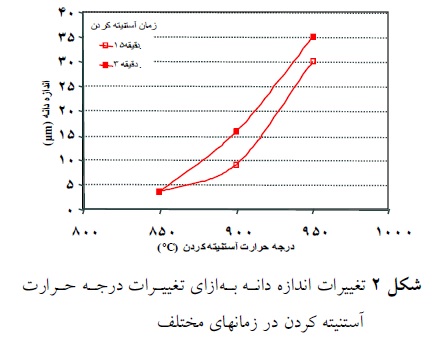

2-3-تأثیر درجه حرارت و زمان آستنیته کردن بر ریزساختار و اندازه دانۀ آستنیت اولیه در شکل 2 نمایان و مشخص است. همانطور که انتظار داریم با افزایش دمای آستنیته کردن (و با تأثیر کمتر زمان) اندازه دانهها بزرگتر میشود. نکته قابل توجه در شکل 2 افزایش شیب منحنی پس از دمای 900 درجه سانتیگراد به ویژه برای زمان 15 دقیقه است.

این موضوع را میتوان به انحلال ذرات کاربید وانادیم پس از این دما نسبت داد. زیرا این کاربیدها در دماهای پایینتر مانعی برای رشد دانهها بودهاند. با انحلال آنها و از بین رفتن این مانع، سرعت رشد دانهها افزایش مییابد [7]. در واقع نحوه رشد دانههای آستنیت، به پایداری حرارتی رسوبهای موجود در ریزساختار بستگی دارد. بر طبق تحقیقات انجامی [3]، این رسوبها تا محدوده دمایی مشخصی از رشد دانه آستنیت ممانعت میکنند. و از آن درجه حرارت به بعد، دانهها بهطور ناگهانی درشت میشوند.

در حقیقت مهمترین عامل کنترلکننده سرعت رشد دانهها، ذرات فاز دوم است. کاربید وانادیم نمونهای از این ذرات است که با قفل کردن مرزدانهها، به عنوان ریزکننده دانهها عمل میکند. قدرت عمل این ذرات به شدت به دما بستگی دارد. به طوری که افزایش دما تا درجه حرارتهای بالاتر از دمای درشت شدن دانه، به حل شدن این ذرات منجر میشود. در نتیجه از تعداد آنها کاسته میشود و مرزدانهها با سرعت بیشتری میتوانند حرکت کنند. در این حالت دانهها رشد غیر عادی خواهند داشت. بنابراین با افزودن عناصر کاربید زای مناسبی مانند وانادیم، تیتانیم و نیوبیم که در دماهای بالا پایدارند، رشد دانهها کاهش مییابد [9,8].

تأثیر پارمترهای عملیات حرارتی

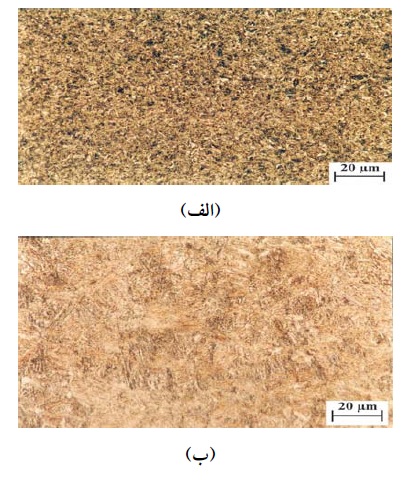

در شکل 3 تأثیر افزایش درجه حرارت ایجاد آستنیته بر ریزساختار نمایان و مشخص است. با افزایش دمای آستنیته کردن، اندازههای آستنیت اولیه و در نتیجه اندازه بستههای مارتنزیتی-که ارتباطی مستقیم با اندازه دانههای آستنیت اولیه دارند-بزرگتر میشود. به این ترتیب تیغههای مارتنزیتی هم بزرگتر خواهند شد [9]. یکی دیگر از نکات قابل توجه، وجود نواحی فریتی در امتدادهای خاص در ساختار میکروسکوپی نمونههایی است. که در دمای 850 درجه سانتیگراد به مدت 15 دقیقه آستنیته شدهاند (شکل 3-الف).

به نظر میرسد که این شرایط عملیات حرارتی برای استحاله کامل آستنیت و یکنواخت شدن ترکیب شیمیایی آن کافی نبوده است. لذا سختیپذیری در نقاط مختلف ساختار یکسان نبوده و موجب تشکیل فریت در ریزساختار شده است.

3-3-تأثیر درجه حرارت و زمان آستنیته کردن بر خواص مکانیکی

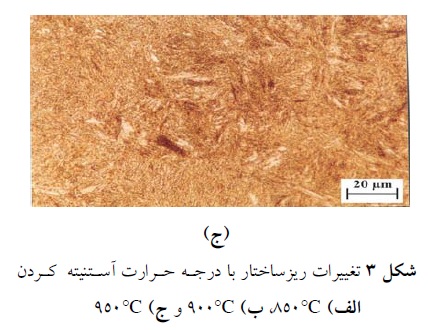

روند تغییرات عدد سختی بر حسب تغییرات دمای آستنیته کردن (شکل4) برای زمان 30 دقیقه کاملاً نزولی است. اما برای زمان 15 دقیقه این رفتار تکرار نشده و عدد سختی نمونههایی که در دمای 850 درجه سانتیگراد. به مدت 15 دقیقه آستنیته شدهاند به صورت دور از انتظاری کم بوده است. دو عامل مهم و تأثیرگذار بر خواص مکانیکی نمونهها-که اندرکنش آنها روند تغییرات این خواص را تعیین میکند.

عبارتند از:

1- انحلال کامل کربن و عناصر آلیاژی در آستنیت

2- اندازه دانه آستنیت اولیه

با افزایش درجه حرارت و زمان آستنیته کردن، اندازه دانههای آستنیت اولیه بزرگتر خواهد شد. بزرگ شدن اندازه دانه آستنیت اولیه و بنابراین بستهها و تیغههای مارتنزیتی با افزایش دمای آستنیته کردن، موجب کاهش استحکام و عدد سختی میشود [11,10]. یعنی عدد سختی نمونههای 85015250 و 85015350 می٬باید بیشتر از نمونههای متناظر آستنیتهای در ۹۰۰ درجه سانتیگراد باشد.

تأثیر پارمترهای عملیات حرارتی

در توضیح کم بودن عدد سختی نمونههای آستنیته شده در ۸۵۰ درجه سانتیگراد. میتوان گفت که به دلیل پایین بودن دما و کم بودن زمان آستنیته کردن، این فرایند به طور کامل انجام نشده است. یعنی آستنیت کاملاً همگن تشکیل نشده و به همین دلیل سختیپذیری در نقاط مختلف ساختار یکسان نبوده است. بنابراین در هنگام سرد کردن در ساختار فریت پرویوتکتوئید تشکیل شده است. ساختار میکروسکوپی یکی از این نمونهها در شکل 3- الف نمایان و مشخص است.

شکل 4- تغییرات عدد سختی به ازای درجه حرارت آستنیته کردن برای دماهای بازگشت الف) زمان 15 دقیقه ب) زمان 30 دقیقه

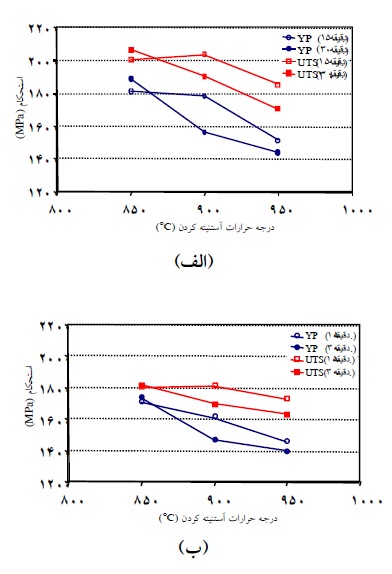

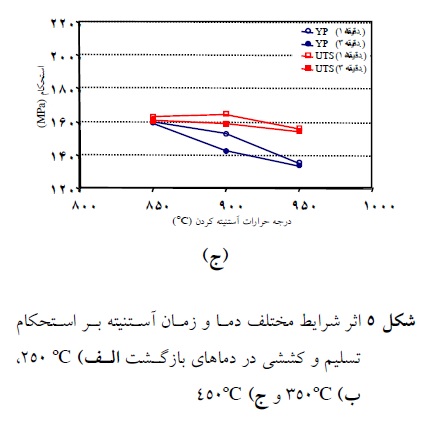

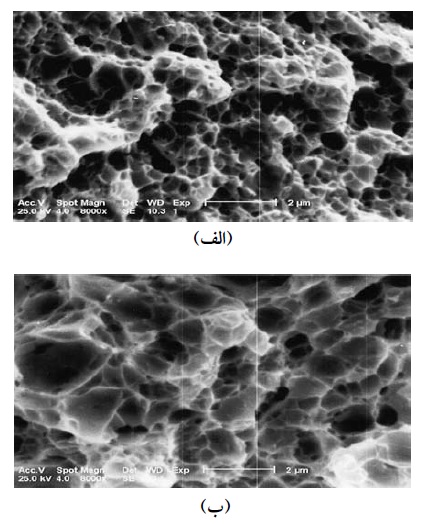

اثر شرایط ایجاد آستنیته بر خواص کششی در شکل 5 نمایان و مشخص است. روند غالب و عمومی در این شکلها کاهش استحکام با افزایش درجه حرارت و زمان آستنیته کردن به ویژه برای زمان 30 دقیقه است. یعنی افزایش دمای آستنیته کردن از 850 تا 950 درجه سانتیگراد در زمان 30 دقیقه، به کاهش استحکام منجر میشود. اما برای زمان 15 دقیقه، ابتدا افزایش استحکام تا 900 درجه سانتیگراد و سپس

لذا غلبه عامل انحلال کردن و عناصر آلیاژی بر عامل اندازه دانه میتواند دلیل بیشتر بودن استحکام باشد. این رفتار برای آستنیته کردن در زمان 15 دقیقه با افزایش دما از 850 به 900 درجه سانتیگراد. در تمامی منحنیها وجود دارد و دلایلی که در قبل بیان شد، در اینجا نیز معتبر است. نکتۀ دیگری که برای این شرایط آستنتیه کردن مشاهده میشود. کاهش استحکام تسلیم علیرغم افزایش استحکام نهایی است.

این موضوع را میتوان با استفاده از رابطه هال-پچ توضیح داد. بیشترین تأثیر رابطه هال-پچ بر حد الاستیک و حد تسلیم است. یعنی با ریز شدن دانهها استحکام تسلیم بیشتر از استحکام نهایی متأثر میشود [12]. لذا با افزایش دمای آستنیته از ۸۵۰ تا 900 درجه سانتیگراد، از یک سو اندازه دانه آستنیت اولیه اندکی بزرگتر میشود. (کاهش استحکام) و از طرف دیگر انحلال عناصر آلیاژی کاملتر انجام میشود (افزایش استحکام).

اما اندرکنش این دو عامل سبب غلبه اثر اندازه دانه و استحکام نهایی در شرایط فوق میشود. با افزایش دمای آستنیته کردن به ۹۵۰ درجه سانتیگراد نیز رفتار کاهش استحکام تسلیم و نهایی کمتر میشود. که دلیل آن نبود اختلافی مشهود بین اندازه دانهها با یکدیگر است.

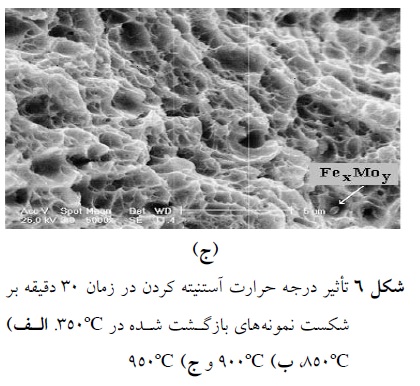

۴-۳- تأثیر درجه حرارت و زمان آستنیته کردن بر رفتار شکست

تصاویر سطوح شکست نمونههای که آستنیته هستند در دماهای مختلف به مدت 30 دقیقه. و بازگشتی در 350 درجه سانتیگراد در شکل 7 نمایان و مشخص است. شکست نرم-به دلیل وجود حفرهها1 به مقدار زیاد در اندازههای مختلف-نوع غالب شکست در نمونهها است. و فقط تغییر اندازه حفرهها با تغییر دمای آستنیته، از روی تصاویر قابل تشخیص است.

یعنی با افزایش درجه حرارت آستنیته کردن، به دلیل بزرگتر شدن اندازه دانه آستنیت اولیه. و بنابراین تیغهها و بستههای مارتنزیتی، اندازه حفرهها نیز بزرگتر میشود. همچنین با توجه به تمیزی فولاد مورد استفاده، ذرات ناخالصی کمی در مقاطع شکست نمایان شد. تجزیۀ یکی از این ناخالصیها به روش EDS نشان دهنده وجود عناصر Fe و Mo در آن است (تصویر ج شکل 6).

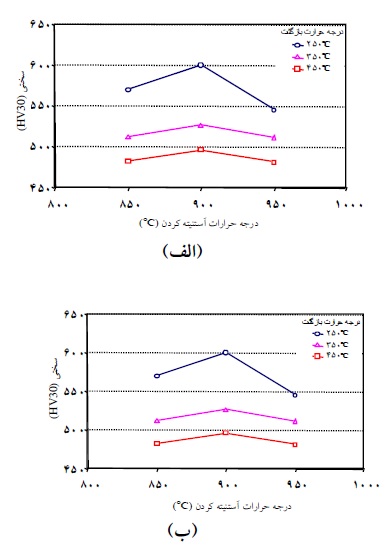

5-3- تأثیر دمای بازگشت بر خواص مکانیکی

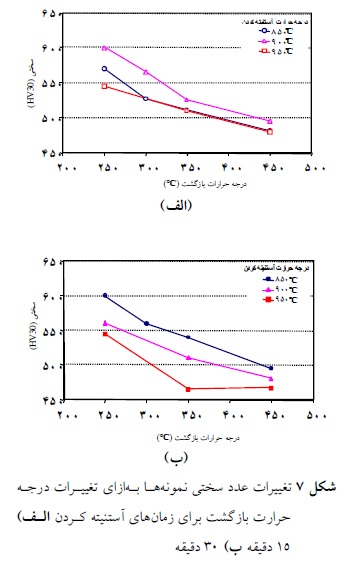

تغییرات عدد سختی به ازای تغییرات درجه حرارت بازگشت در شکل 7 نشان داده شده است. با افزایش درجه حرارت بازگشت، مطابق انتظار ما، در تمامی منحنیها کاهش عدد سختی مشاهده میشود. زیرا با افزایش درجه حرارت بازگشت، کربن از شبکه bct مارتنزیت خارج میشود. و کاربیدهای انتقالی تشکیل میدهد و نیز ساختار فرعی نابهجاییها از بین میرود.

تأثیر پارمترهای عملیات حرارتی

نکتۀ قابل تأمل در این نتایج مربوط به دمای 850 درجه سانتیگراد و زمان 15 دقیقه آستنیته کردن است. زیرا به دلیل پایین بودن درجه حرارت آستنیته کردن، انتظار داریم که دانهها ریزتر بوده. و مارتنزیت حاصل از عملیات تبرید و بازگشت نیز دارای تیغههای ظریفتر و بنابراین سختی و استحکام بالاتری باشد. اما نمودار سختی مربوط به این دما، پایین تر از نمودار دمای 900 درجه سانتیگراد قرار میگیرد. که علت آن ایجاد فازها و ساختارهای ناخواسته در نتیجۀ کافی نبودن شرایط مذکور برای انجام آستنیته شدن کامل است.

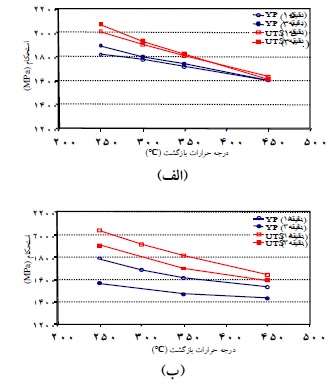

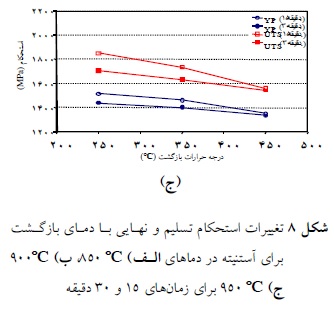

استحکام نیز مانند سختی و به دلایل بالا با افزایش دمای بازگشت کاهش مییابد (شکل 8). اختلاف بین منحنیهای استحکام تسلیم و نهایی متناظر در دمای پایین بازگشت زیاد است. و با افزایش دمای بازگشت کمتر میشود. زیرا در دماهای پایین بازگشت (200-300 درجه سانتی گراد) هنوز نابهجاییهای زیادی در ساختار فرعی حضور دارند. همچنین ذرات ریزکاربید انتقالی در ریزساختار وجود دارند. که اندرکنش نابهجاییها با یکدیگر و با ذرات کاربید انتقالی در هنگام اعمال تنش سبب ایجاد کار سختی میشود.

با افزایش میزان تغییر شکل، این پدیده شدت یافته و نرخ کار سختی افزایش مییابد. لذا در این محدوده دمایی اختلاف استحکام تسلیم و نهایی زیاد است. اما با افزایش دمای بازگشت (300-450 درجه سانتیگراد) و خروج کربن از شبکه کریستالی bct مارتنزیت. و کاهش تنش داخلی و نیز تبدیل کاربیدهای انتقالی ریز به ذرات درشتتر سمنتیت. و علاوه بر آن کاهش چگالی نابهجاییها، نرخ کارسختی کاهش مییابد و استحکام تسلیم و نهایی به یکدیگر نزدیک خواهد شد [13,10].

4-نتیجهگیری

1-به منطور ریزدانه نگاه داشتن آستنیت اولیه، باید از درجه حرارتهای پایین (کمتر از 900 درجه سانتیگراد) و زمان مناسب آستنیته کردن استفاده شود. اما آستنیته کردن در دمای 850 درجه سانتیگراد به مدت 15 دقیقه، شرایط مناسبی برای تشکیل کامل و یکنواخت آستنیت نیست. زیرا به دلیل غیر یکنواختی ترکیب شیمیایی آستنیت ایجادی، در هنگام عملیات تبرید، فاز فریت پرویوتکتوئید در ریزساختار تشکیل گردید.

2-با توجه به وجود حفرههای زیادی در سطوح شکست نمونهها، رفتار شکست آنها از نوع نرم تشخیص دهی شد.

3-نسبت استحکام تسلیم به نهایی با کاهش دمای آستنیته کردن به دلیل کاهش اندازه دانه، بزرگتر میشود.

4- با افزایش دمای بازگشت در تمامی حالتها استحکام و سختی نمونهها کاهش مییابد.

5-بهترین شرایط عملیات حرارتی، آستنیته کردن در 850 درجه سانتیگراد به مدت 30 دقیقه و بازگشت دو مرحلهای. ابتدا در 250 درجه سانتیگراد و سپس 350 درجه سانتیگراد که به استحکام نهایی 1925MPa و سختی 560H°CV میانجامد.

پرویز رهنما1،امیر عبداللهزاده2، محمد عمار مفید3

1-دانشجوی کارشناسیارشد متالورژی، بخش مهندسی مواد، دانشکده فنی و مهندسی، دانشگاه تربیت مدرس

2-استاد متالورژی، بخش مهندسی مواد، دانشکده فنی و مهندسی، دانشگاه تربیت مدرس

3-دانشجوی دکتری متالورژی، بخش مهندسی مواد، دانشکده فنی و مهندسی، دانشگاه تربیت مدرس

برای پیدا کردن مکان فعالیت استیل دی بر روی کلمه (نقشه) کلید نمایید

استیل دی –Steel day

02166396590– 09922704358

آدرس دفتر مرکزی: تهران – جاده قدیم کرج – بعد از کارخانه شیرپاستوریزه – فتح سیزدهم – مجتمع پایتخت- واحد C9

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر